一种蒸压加气混凝土制品防水抗渗体系及其构筑方法

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及建筑施工技术领域,具体涉及一种蒸压加气混凝土制品防水抗渗体系及其构筑方法。

背景技术

随着城市化进程的加快以及人民生活质量的不断改善,未来建筑的能耗和碳排放量将日益增大,环境及能源问题将越来越凸显。因此发展低碳建筑为大势所趋,蒸压加气混凝土(Autoclaved Aerated Concrete,下称“AAC”),作为建筑产业链上游的一种集保温隔热、轻便防震、防火耐久等诸多性能于一身的新型绿色节能墙体材料,正在面临前所未有的发展机遇,成为建筑节能和墙体材料革新的“新引擎”。

AAC制品内部的均质多孔结构使其具备较低的导热系数和极佳的保温性能,然而也因为其本身多孔结构特性致使其具有较强的吸水特性,在潮湿环境中使用受限。同时,由于AAC制品表面吸水速度快,普通水性防水涂层在其表面施工后,水分极易被AAC表层“强夺”,严重影响了涂层的固化凝结,造成防水失效问题,从而影响了AAC制品在实际应用中的信誉度,极大地限制了AAC制品在建筑卫生间等潮湿部位中的应用。

发明内容

为了克服上述的技术问题,本发明的目的在于提供一种蒸压加气混凝土制品防水抗渗体系及其构筑方法,尤其针对于蒸压加气混凝土(AAC)应用于钢结构建筑中的卫生间等潮湿环境部位,在蒸压加气混凝土施工质量的同时,提升工程防水耐久性。

本发明的目的可以通过以下技术方案实现:

一种蒸压加气混凝土制品防水抗渗体系,主要应用于“钢结构+AAC”建筑物中的厕浴间防水抗渗工程。

所述“钢结构+AAC”建筑物的厕浴间,是指以钢结构为承重框架、以AAC板材为围护结构的建筑空间,其中钢结构包括钢结构柱和钢结构梁,AAC板材包括AAC楼面板和AAC墙板。

进一步的,所述AAC板材是以硅质材料(粉煤灰、炉渣、硅尾砂、硅尾泥、工业尾矿等固体废弃物)和钙质材料(水泥、石灰)为主要原材料,掺加发气剂(铝粉膏)及其他调节材料(脱硫石膏),在200℃、1.2-1.3MPa饱和蒸汽气压下,经过近10个小时水热合成反应所得的制品。

所述AAC墙板和AAC楼面板中均配置双层双向钢筋网片,上述的双层双向钢筋网片经过高分子聚合物防腐液浸渍处理,具备长期防锈能力;所述高分子聚合物防腐液是一种由苯乙烯-丙烯酸酯乳液、聚氨酯乳液、环氧树脂乳液中任意一种,再掺和各类助剂、颜填料制备而成,市售可得。

所述AAC墙板与钢结构柱和钢结构梁之间通过辅助连接件相连接。

所述辅助连接件包括钩头螺栓、U型卡、管卡其中的至少一种。

所述辅件连接件与AAC墙板之间通过穿孔螺栓锚固、钉入、嵌卡等方式连接。

所述辅助连接件与钢结构柱和钢结构梁之间通过焊接方式连接。

进一步的,所述AAC墙板宽600mm、厚度100-200mm、长度2800mm-3500mm,内部配置双层双向HPB300钢筋网片,钢筋直径均为4-6mm,纵筋数量均为上部网片3-8根、下部网片3-8根,横向筋间距10-75cm。

所述AAC楼面板横向搭载于钢结构梁上,端头搭接在钢结构梁上的长度不低于10cm。

所述AAC楼面板与钢结构梁之间以钩头螺栓连接,钩头一端以焊接方式与钢结构梁相连接。

进一步的,所述AAC楼面板厚度75-200mm、宽600mm、长度1000mm-4000mm,内部配置双层双向HPB300钢筋网片,钢筋直径均为4-6mm,纵筋数量均为上部网片3-8根、下部网片3-8根,横向筋间距10-75cm;所述上部网片与下部网片横向筋之间以直径4-6mm的横向筋加固,加固方式为焊接。

具体的,所述AAC楼面板之间的拼接按照以下工艺进行:一个AAC楼面板的边侧母槽与另一个AAC楼面板的边侧公槽嵌合,多个AAC楼面板依次相互嵌合。母槽与公槽在嵌合之前,沿槽口涂覆AAC专用粘结砂浆,并在嵌合完成后,沿拼缝挤压溢出。

所述“钢结构+AAC”建筑物的厕浴间中,AAC墙板底部立于相邻房间楼面板端面上;底部搭接宽度为AAC墙板自身厚度的一半。

所述相邻房间楼面板厚度125-300mm,与厕浴间中的AAC楼面板之间的高差为50-100mm。

其中厕浴间AAC楼面板、AAC墙板与相邻房间楼面板之间,沿四周AAC墙板底部形成高50mm*(50-100)mm宽的空腔。

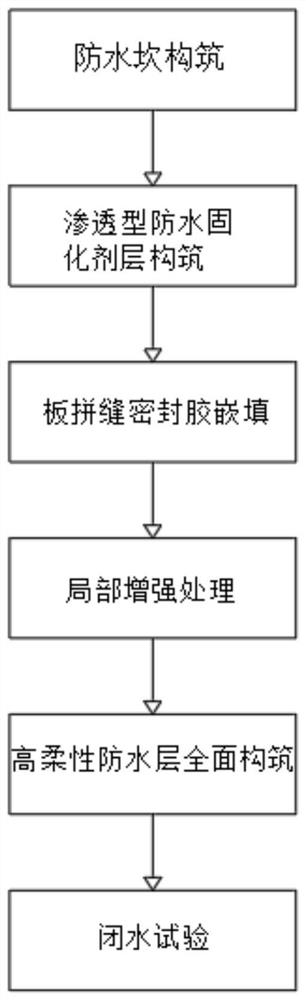

一种蒸压加气混凝土长效防水抗渗体系的构筑方法步骤如下:

1)防水坎构筑:沿厕浴间四周AAC墙板底部的空腔分2-3次嵌填砂浆,每次嵌填宽度3-4cm,嵌填后以矩形方管分层压实;待嵌填砂浆固化完成后,以抹弧材料沿所述厕浴间四周AAC墙板底部进行抹弧处理,抹弧半径5-50mm;门洞处同等操作。

2)渗透型防水固化剂层构筑:待防水坎构筑完成后,将厕浴间地面和墙面的尘土、杂物清扫干净,在墙面整体、地面整体涂刷渗透型防水固化剂,涂布量为0.1-0.3kg/m

3)板拼缝密封胶嵌填:待渗透型防水固化剂干燥完成后,沿板拼缝进行密封胶嵌填,嵌填宽度沿板缝两侧各延伸1-5cm、厚度1-2mm。

4)局部增强处理:待密封胶嵌填完成并固化后,对厕浴间区域内所有的板拼缝、管根处、阴角等部位进行“一布两涂”防水工艺处理。

5)高柔性防水层全面构筑:待局部“一布两涂”防水工艺处理完成并固化后,以高柔性防水涂料分三遍进行地面、墙面的整体防水层构筑;待第一遍涂层表干后(以不粘手为准),进行第二遍涂层的施工,涂刷的方向与上一道相互垂直,干燥后再涂刷第三遍涂层;所述高柔性防水层墙面厚度约1.2-2mm厚,地面约1.5-3mm厚。

6)闭水试验:待最后一遍涂层干燥后,间隔48h进行闭水试验,闭水实验时长为24-168h,蓄水深度为50-200mm;蓄水试验的前12h,每1h应到楼下检查一次,后期每12小时到楼下检查一次。若发现漏水情况,则应立即停止蓄水试验,重新进行防水层完善处理,处理合格后再进行蓄水试验。

所述步骤1)中嵌填的砂浆具备防水能力,包括但不限于掺合有聚合物乳胶粉的干粉砂浆以及与聚合物乳液共混的双组分聚合物防水砂浆等;所述抹弧材料实际为速凝型水泥基材料或高弹性防水密封胶。

所述步骤2)中所述的渗透型防水固化剂,是一种粘度低、具备渗透能力的亲水性高分子聚合物改性乳液或疏水性高分子固化底漆,包括水性聚氨酯乳液、水性丙烯酸酯乳液、水性苯丙乳液、水性聚乙烯-聚醋酸乙烯乳液、水性环氧树脂乳液等,或溶剂型双组分聚氨酯底漆、渗透性环氧固化底漆等。

步骤1)和3)中所述的密封胶,包括聚氨酯密封胶、硅酮密封胶、聚氨酯改性硅烷密封胶、聚醚改性硅烷密封胶等。

所述步骤4)中的“一布两涂”防水工艺具体操作为:沿板拼缝、管根处、阴角等部位进行高柔性防水涂料涂刷,涂刷宽度沿缝、根或阴角向两边延伸5-15cm;沿涂刷部位铺贴防水涂料增强抗裂网格布,宽度与涂刷宽度一致;待增强抗裂网格布铺贴完成后再进行一道高柔性防水涂料涂刷覆盖。

所述步骤5)中所述的高柔性防水涂料,其涂层的断裂伸长率50%-1500%,拉伸强度3-30MPa,包括聚合物水泥防水涂料、聚氨酯防水涂料、聚脲防水涂料等。

本发明的有益效果:

本发明所述的一种蒸压加气混凝土长效防水抗渗体系,共包含三道防水体系,分别为:底部防水坎、渗透型防水固化剂层以及高柔性防水层。

上述的底部防水坎,在其构筑过程中创造性使用“降板”技术处理方式,利用厕浴间AAC楼面板与相邻房间楼面板之间的厚度差,实现长期潮湿区域与干燥区域之间的自然隔断,并在自然隔断的基础上进一步以防水砂浆构筑防水坎,彻底阻断潮湿与干燥区域楼面板之间的水分迁移通道。

上述的渗透型防水固化剂层以及高柔性防水层,是本发明两道关键防水层,由渗透型防水固化剂层形成的第一道防水层与高柔性防水层之间具有极强的粘附力,两道防水层紧密粘接,完全消除窜水隐患,构筑“角质式”柔性防水系统,即使单一防水层局部出现破损,仍然不会出现窜水、漏水现象。

进一步的,渗透型防水固化剂层为该体系的第一道防水层,具有较强的渗透能力,可沿加气混凝土表层气孔渗入其内部,固化后的渗透型防水固化剂穿插、嵌填于加气混凝土表层气孔内,将表层气孔密实并封闭,隔绝水分,提升蒸压加气混凝土自身的防水抗渗能力。利用渗透型防水固化剂渗入加气混凝土基面,将加气混凝土表层“角质化”,形成有机-无机复合过渡层,将防水层直接植入基层,实现无缝粘接,完全消除了窜水隐患。“角质化”后的表层加气混凝土成为上端高柔性防水层与加气混凝土基层之间的过渡层,提升上部防水层与基面的附着力,防止防水层在使用过程中起皮或脱落而降低或丧失其防水作用。

同时高柔性防水层为该体系的第二道防水层,该防水层固化后具有很好的柔韧性和防水致密性,其高延伸率使得涂层在服役过程中能够长期适应基面形变,具有高效耐久的防水性能。

此外,本发明为全涂膜式防水,防水涂料的易操作性为防水体系提供质量保障基础,与卷材防水不同,涂层防水不存在任何接缝,类似于人体皮肤一样与基层贴合紧密,因此也不存在防水薄弱部位,在构造复杂的卫生间部位仍然可以轻松施工,对施工人员要求相对较低。

附图说明

下面结合附图对本发明作进一步的说明。

图1是本发明中蒸压加气混凝土制品防水抗渗体系构筑方法示意图;

图2是本发明中蒸压加气混凝土制品防水抗渗体系的“降板”设计示意图;

图3是本发明中蒸压加气混凝土制品防水抗渗体系的渗透型防水固化剂层和高柔性防水层示意图。

图中:1、钢结构梁;2、AAC楼面板;3、AAC墙板;4、相邻房间楼面板;5、空腔;6、密封胶;7、渗透型防水固化剂层;8、高柔性防水层。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

如图1-3所示,一种蒸压加气混凝土制品防水抗渗体系,包括钢结构梁1、AAC楼面板2、AAC墙板3、相邻房间楼面板4、空腔5、密封胶6、渗透型防水固化剂层7和高柔性防水层8,其中钢结构梁1为承重框架,在钢结构梁1上设置有以AAC楼面板2、AAC墙板3和相邻房间楼面板4围护形成的厕浴间空间,整个厕浴间为“钢结构+AAC”的结构,其中“AAC”表示AAC板材,且AAC板材包括AAC楼面板2和AAC墙板3,“钢结构”表示钢结构梁1和钢结构柱,并且在相邻AAC楼面板2之间使用密封胶6嵌填,在AAC楼面板2顶部设置渗透型防水固化剂层7和高柔性防水层8。

本发明中部分原材料的厂家及型号如下:

1)、下述实施例中砂浆采用FS-102聚合物水泥防水砂浆或Polycon-P302S高性能聚氨酯防水涂料,抹弧材料采用堵漏王,均由江苏苏博特新材料股份有限公司生产、提供;

2)、下述实施例中高柔性防水涂料采用SFJ501聚合物水泥防水涂料、防水涂料增强抗裂网格布,由三棵树涂料股份有限公司生产、提供;

3)、下述实施例中密封胶6采用MS920硅烷改性聚氨酯密封胶,由上海东大化学有限公司生产、提供;

4)、AAC楼面板2、AAC墙板3和GD-KS01渗透型高分子乳液防水固化剂,由安徽省高迪循环经济产业园股份有限公司生产制备;其中GD-KS01渗透型高分子乳液防水固化剂是下述实施例采用的渗透型防水固化剂。

实施例1

某“钢结构+AAC”的厕浴间面积6m

1)防水坎构筑:沿厕浴间四周AAC墙板3底部的空腔5分两次嵌填FS-102聚合物水泥防水砂浆,每次嵌填宽度3cm,嵌填后以矩形方管分层压实;待嵌填FS-102聚合物水泥防水砂浆固化完成后,以堵漏王沿所述厕浴间四周AAC墙板3底部进行抹弧处理,抹弧半径5mm;门洞处同等操作。

2)渗透型防水固化剂层7构筑:待防水坎构筑完成后,将厕浴间地面和墙面的尘土、杂物清扫干净,在墙面整体和地面整体涂刷GD-KS01渗透型高分子乳液防水固化剂,涂布量为0.1kg/m

3)板拼缝密封胶6嵌填:待GD-KS01渗透型高分子乳液防水固化剂干燥完成后,沿板拼缝进行MS920硅烷改性聚氨酯密封胶嵌填,嵌填宽度沿板缝两侧各延伸5cm、厚度1mm,其中板拼缝包括相邻AAC楼面板2之间缝隙,相邻AAC墙板3之间缝隙。

4)局部增强处理:待MS920硅烷改性聚氨酯密封胶嵌填完成并固化后,对板拼缝、管根处、阴角等部位进行SFJ501聚合物水泥防水涂料涂刷,涂刷宽度沿缝、根或阴角向两边延伸5cm;沿涂刷部位铺贴防水涂料增强抗裂网格布,宽度与涂刷宽度一致;待增强抗裂网格布铺贴完成后再进行一道高柔性防水涂料涂刷覆盖。

5)高柔性防水层8全面构筑:待局部“一布两涂”防水工艺处理完成并固化后,以SFJ501聚合物水泥防水涂料分三遍进行地面、墙面的整体防水层构筑;待第一遍涂层表干后(以不粘手为准),进行第二遍涂层的施工,涂刷的方向与上一道相互垂直,干燥后再涂刷第三遍涂层;所述高柔性防水层8墙面厚度约1.2mm厚,地面约1.5mm厚。

6)闭水试验:待最后一遍涂层干燥后,间隔48h进行闭水试验,闭水实验时长为24h,蓄水深度为100mm;蓄水试验的前12h,每1h应到楼下检查一次,24h后再到楼下检查一次,没有发现任何渗漏情况发生。

实施例2

某“钢结构+AAC”的厕浴间面积12m

1)防水坎构筑:沿厕浴间四周AAC墙板3底部的空腔5分两次嵌填FS-102聚合物水泥防水砂浆,每次嵌填宽度4cm,嵌填后以矩形方管分层压实;待嵌填FS-102聚合物水泥防水砂浆固化完成后,以堵漏王沿所述厕浴间四周AAC墙板3底部进行抹弧处理,抹弧半径50mm;门洞处同等操作。

2)渗透型防水固化剂层7构筑:待防水坎构筑完成后,将厕浴间地面和墙面的尘土、杂物清扫干净,在墙面整体、地面整体涂刷GD-KS01渗透型高分子乳液防水固化剂,涂布量为0.3kg/m

3)板拼缝密封胶6嵌填:待GD-KS01渗透型高分子乳液防水固化剂干燥完成后,沿板拼缝进行MS920硅烷改性聚氨酯密封胶嵌填,嵌填宽度沿板缝两侧各延伸1cm、厚度2mm。

4)局部增强处理:待MS920硅烷改性聚氨酯密封胶嵌填完成并固化后,对板拼缝、管根处、阴角等部位进行Polycon-P302S高性能聚氨酯防水涂料涂刷,涂刷宽度沿缝、根或阴角向两边延伸15cm;沿涂刷部位铺贴防水涂料增强抗裂网格布,宽度与涂刷宽度一致;待增强抗裂网格布铺贴完成后再进行一道高柔性防水涂料涂刷覆盖。

5)高柔性防水层8全面构筑:待局部“一布两涂”防水工艺处理完成并固化后,以Polycon-P302S高性能聚氨酯防水涂料分三遍进行地面、墙面的整体防水层构筑;待第一遍涂层表干后(以不粘手为准),进行第二遍涂层的施工,涂刷的方向与上一道相互垂直,干燥后再涂刷第三遍涂层;所述高柔性防水层8墙面厚度约2mm厚,地面约3mm厚。

6)闭水试验:待最后一遍涂层干燥后,间隔48h进行闭水试验,闭水实验时长为168h,蓄水深度为200mm;蓄水试验的前12h,每1h应到楼下检查一次,后期每12小时到楼下检查一次,过程中没有发现任何渗漏情况。

实施例3

某“钢结构+AAC”的厕浴间面积8m

1)防水坎构筑:沿厕浴间四周AAC墙板3底部的空腔5分两次嵌填FS-102聚合物水泥防水砂浆,每次嵌填宽度2cm,嵌填后以矩形方管分层压实;待嵌填FS-102聚合物水泥防水砂浆固化完成后,以堵漏王沿所述厕浴间四周AAC墙板3底部进行抹弧处理,抹弧半径15mm;门洞处同等操作。

2)渗透型防水固化剂层7构筑:待防水坎构筑完成后,将厕浴间地面和墙面的尘土、杂物清扫干净,在墙面整体、地面整体涂刷GD-KS01渗透型高分子乳液防水固化剂,涂布量为0.3kg/m

3)板拼缝密封胶6嵌填:待GD-KS01渗透型高分子乳液防水固化剂干燥完成后,沿板拼缝进行MS920硅烷改性聚氨酯密封胶嵌填,嵌填宽度沿板缝两侧各延伸3cm、厚度1mm。

4)局部增强处理:待MS920硅烷改性聚氨酯密封胶嵌填完成并固化后,对板拼缝、管根处、阴角等部位进行SFJ501聚合物水泥防水涂料涂刷,涂刷宽度沿缝、根或阴角向两边延伸15cm;沿涂刷部位铺贴防水涂料增强抗裂网格布,宽度与涂刷宽度一致;待增强抗裂网格布铺贴完成后再进行一道高柔性防水涂料涂刷覆盖。

5)高柔性防水层8全面构筑:待局部“一布两涂”防水工艺处理完成并固化后,以SFJ501聚合物水泥防水涂料分三遍进行地面、墙面的整体防水层构筑;待第一遍涂层表干后(以不粘手为准),进行第二遍涂层的施工,涂刷的方向与上一道相互垂直,干燥后再涂刷第三遍涂层;所述高柔性防水层8墙面厚度约1.5mm厚,地面约2mm厚。

6)闭水试验:待最后一遍涂层干燥后,间隔48h进行闭水试验,闭水实验时长为72h,蓄水深度为50mm;蓄水试验的前12h,每1h应到楼下检查一次,后期每12小时到楼下检查一次,过程中无渗漏,该建筑已使用一年无渗漏问题发生。

本发明的工作原理:

在底部防水坎构筑过程中使用“降板”技术处理方式,利用厕浴间AAC楼面板2与相邻房间楼面板4之间的厚度差,实现长期潮湿区域与干燥区域之间的自然隔断,并在自然隔断的基础上进一步以防水砂浆构筑防水坎,彻底阻断潮湿与干燥区域楼面板之间的水分迁移通道;

设置两道关键的防水层,由渗透型防水固化剂层7形成的第一道防水层与第二道高柔性防水层8之间具有极强的粘附力,两道防水层紧密粘接,完全消除窜水隐患,构筑“角质式”柔性防水系统,即使单一防水层局部出现破损,仍然不会出现窜水、漏水现象;

渗透型防水固化剂渗入加气混凝土基面,将加气混凝土表层“角质化”,形成有机-无机复合过渡层,将防水层直接植入基层,实现无缝粘接,完全消除了窜水隐患。“角质化”后的表层加气混凝土成为上端高柔性防水层8与加气混凝土基层之间的过渡层,提升上部防水层与基面的附着力,防止防水层在使用过程中起皮或脱落而降低或丧失其防水作用;

本发明为全涂膜式防水,防水涂料的易操作性为防水体系提供质量保障基础,与卷材防水不同,涂层防水不存在任何接缝,类似于人体皮肤一样与基层贴合紧密,因此也不存在防水薄弱部位,在构造复杂的卫生间部位仍然可以轻松施工,对施工人员要求相对较低。

在本发明的描述中,需要理解的是,术语“上”、“下”、“左”、“右”等指示方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以及特定的方位构造和操作,因此,不能理解为对本发明的限制。此外,“第一”、“第二”仅由于描述目的,且不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。因此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者多个该特征。本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”“相连”“连接”等应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接连接,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

- 一种蒸压加气混凝土制品防水抗渗体系及其构筑方法

- 一种涂层体系、用于施涂该涂层体系的方法和包括该涂层体系的制品