一种胶凝材料及其制备方法

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及建筑材料技术领域,尤其涉及一种以城市生活垃圾焚烧底灰为原料制备胶凝材料的方法及胶凝材料。

背景技术

全球人口的增长和城镇化发展,大量城市生活垃圾需要处理。焚烧使垃圾体积大大减少,减少填埋土地资源浪费,且焚烧过程产生的电能和热能可以进一步利用。焚烧后会产生数量巨大的灰渣,如何高效合理处理灰渣成为一项难题。灰渣主要成分是底灰,底灰约占灰渣质量的80%,目前底灰最主要处理方法是直接填埋。因此,需要一种安全、大规模处理和可持续化利用城市垃圾焚烧底灰方法。

发明内容

城市生活垃圾焚烧底灰主要的成分有氧化硅、氧化钙、氧化铝,城市生活垃圾焚烧底灰来源于城市生活垃圾,含有氧化硅的垃圾一般较难磨碎和烧融,该类垃圾多为玻璃、石头等;含有氧化钙的垃圾容易碾碎。因此,不同粒径的城市生活垃圾焚烧底灰粉末化学成分含量差异较大,氧化钙含量随着粒径的增大而减少,氧化硅含量随着粒径得增大而增大。

城市生活垃圾焚烧底灰组成成分复杂,生活中垃圾大部分为稳定状态的晶体,城市生活垃圾焚烧底灰难以被碱溶解,碱激发活性表现偏低,研究发现未经过粒径组合的城市生活垃圾焚烧底灰制成胶凝材料的效果偏低。

因此,本发明通过将不同粒径城市生活垃圾焚烧底灰进行组合,使组合后的底灰中钙与硅的摩尔比值(简称钙硅比)控制在一定范围内,优化碱激发底灰的活性,将底灰利用率最大化。采用上述方法制成的胶凝材料可以大量消耗城市生活垃圾焚烧底灰,具有节约土地资源、废品资源再利用、变废为宝的特点;胶凝材料具有一定的抗压强度能满足建筑工程使用,为建筑行业提供一种低碳绿色可持续发展的建筑用胶凝材料。

具体地,本发明的技术方案如下:

一种以城市生活垃圾焚烧底灰为原料制备胶凝材料的方法,其中,包括步骤:

提供城市生活垃圾焚烧底灰,将所述城市生活垃圾焚烧底灰进行预处理,得到不同粒径范围的底灰粉末;

从所述不同粒径范围的底灰粉末中选取两类粒径范围的底灰粉末进行混合,得到钙硅比在预设范围内的底灰组合,所述钙硅比是指底灰组合中钙与硅的物质的量的比值;

将所述底灰组合、碱和水混合,并搅拌后,静置,得到第一混合料;

将所述第一混合料、氢氧化钙和矿物掺合料混合,得到第二混合料;

将所述第二混合料与激发剂混合,并搅拌,得到胶凝浆体;

将所述胶凝浆体注入模具中,将所述模具密封,静置1~2天后,拆除所述模具得到块体,将所述块体进行养护,得到所述胶凝材料。

可选地,所述不同粒径范围的底灰粉末包括:粒径为0mm~2mm的底灰粉末、粒径为2mm~4mm的底灰粉末、粒径为4mm~8mm的底灰粉末、粒径为8mm~16mm的底灰粉末。

可选地,所述钙硅比在预设范围内的底灰组合,其中,所述预设范围为1~1.3,或者所述预设范围为1.4~1.5,或者所述预设范围为1.6~1.8。

可选地,所述将所述城市生活垃圾焚烧底灰进行预处理的步骤,具体包括:将所述城市生活垃圾焚烧底灰依次进行自然风化、磁选、球磨、煅烧和过筛。

可选地,所述碱选自氢氧化钠、氢氧化钾中的一种或多种。

可选地,将底灰组合、氢氧化钙和矿物掺合料的质量之和记为总固体质量,以所述总固体质量为基准,所述碱的加入量为总固体质量的5%~7%。

可选地,将底灰组合、氢氧化钙和矿物掺合料的质量之和记为总固体质量,以所述总固体质量为基准,所述氢氧化钙的加入量为总固体质量的2%~3%。

可选地,所述激发剂为硅酸钠,所述硅酸钠模数为2.5~3.5,所述硅酸钠波美度为38°~42°;

将底灰组合、氢氧化钙和矿物掺合料的质量之和记为总固体质量,以所述总固体质量为基准,所述硅酸钠的加入量为总固体质量的20%~25%。

可选地,所述将所述块体进行养护的步骤,具体包括:将所述块体放入密封容器中并存放于养护室中进行恒温恒湿养护,所述养护的温度为18~22℃,所述养护的时间为28天以上。

一种胶凝材料,其中,采用本发明所述的以城市生活垃圾焚烧底灰为原料制备胶凝材料的方法制备得到。

有益效果:本发明提出了一种基于钙硅比思想以城市生活垃圾焚烧底灰为原料制备新型绿色胶凝材料的方法,该方法通过将城市生活垃圾焚烧底灰分为多个不同的粒径范围,从所述不同粒径范围的底灰粉末中选取两类粒径范围的底灰粉末进行混合,形成具有预设钙硅比数值的底灰组合,将所述底灰组合采用碱溶解后,与氢氧化钙和矿物掺合料混合,然后用激发剂激发,经养护后制得的胶凝材料表现出较高的抗压性能。本发明考虑到不同粒径的城市垃圾生活焚烧底灰的活性成分的差异性,通过将不同粒径范围的底灰进行组合,确保组合后底灰中钙硅比在预设范围内,这样能够优化碱激发的效果,提高制成的碱激发胶凝材料的抗压性能,将城市生活垃圾焚烧底灰最大化利用,相比于以往对城市生活垃圾焚烧底灰的直接填埋处理,大大节约了土地资源;此新型绿色胶凝材料拥有良好的抗压性能,可代替部分混凝土的使用,具有节能减耗,绿色环保的特点,为混凝土建筑行业提供一种可持续发展的建筑材料,具有重要意义。

附图说明

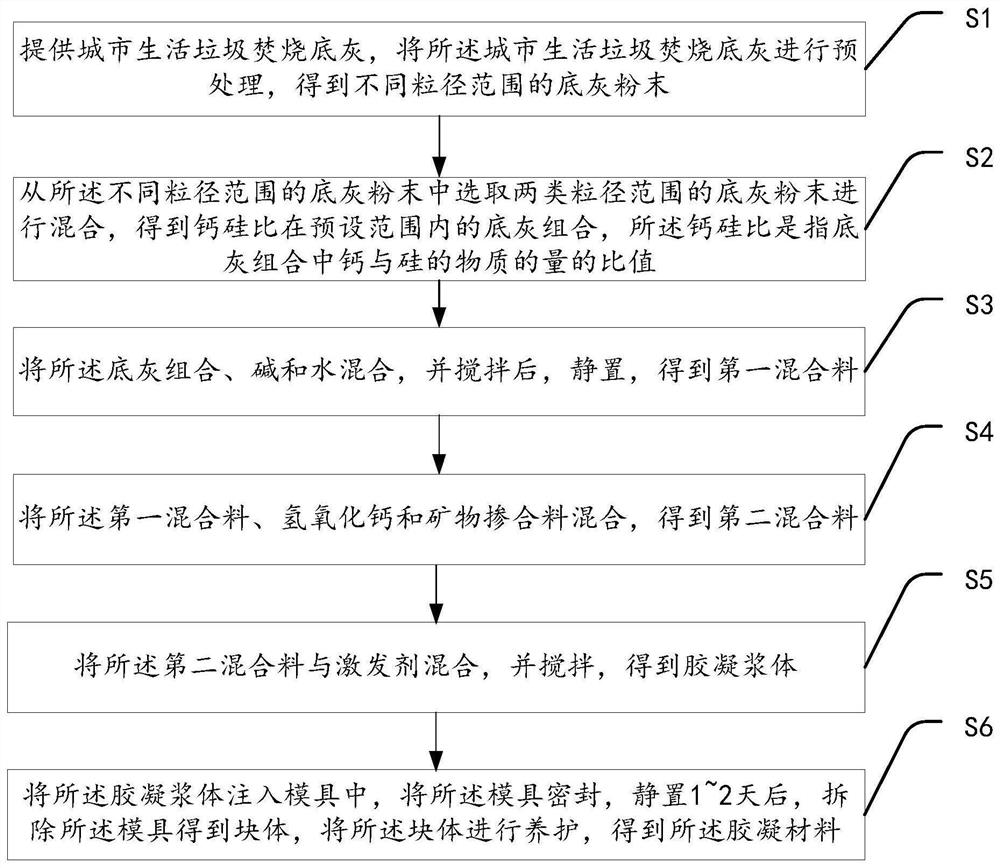

图1为本发明实施例提供的一种以城市生活垃圾焚烧底灰为原料制备胶凝材料的方法的流程示意图。

具体实施方式

本发明提供一种以城市生活垃圾焚烧底灰为原料制备胶凝材料的方法及胶凝材料,为使本发明的目的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

本发明实施例提供一种以城市生活垃圾焚烧底灰为原料制备胶凝材料的方法,如图1所示,包括步骤:

S1、提供城市生活垃圾焚烧底灰,将所述城市生活垃圾焚烧底灰进行预处理,得到不同粒径范围的底灰粉末;

S2、从所述不同粒径范围的底灰粉末中选取两类粒径范围的底灰粉末进行混合,得到钙硅比在预设范围内的底灰组合,所述钙硅比是指底灰组合中钙与硅的物质的量的比值;

S3、将所述底灰组合、碱和水混合,并搅拌后,静置,得到第一混合料;

S4、将所述第一混合料、氢氧化钙和矿物掺合料混合,得到第二混合料;

S5、将所述第二混合料与激发剂混合,并搅拌,得到胶凝浆体;

S6、将所述胶凝浆体注入模具中,将所述模具密封,静置1~2天后,拆除所述模具得到块体,将所述块体进行养护,得到所述胶凝材料。

本实施例提出了一种基于钙硅比思想以城市生活垃圾焚烧底灰为原料制备新型绿色胶凝材料的方法,该方法通过将城市生活垃圾焚烧底灰分为多个不同的粒径范围,从所述不同粒径范围的底灰粉末中选取两类粒径范围的底灰粉末进行混合,形成具有预设钙硅比数值的底灰组合,将所述底灰组合采用碱溶解后,与氢氧化钙和矿物掺合料混合,然后用激发剂激发,经养护后制得的胶凝材料表现出较高的抗压性能,且钙硅比在1~1.3、或者1.4~1.5、或者1.6~1.8范围内表现出更高的抗压性能。本实施例考虑到不同粒径的城市垃圾生活焚烧底灰的活性成分的差异性,通过将不同粒径范围的底灰进行组合,确保组合后底灰中钙硅比在预设范围内,这样能够优化碱激发的效果,提高制成的碱激发胶凝材料的抗压性能,将城市生活垃圾焚烧底灰最大化利用,相比于以往对城市生活垃圾焚烧底灰的直接填埋处理,大大节约了土地资源;此新型绿色胶凝材料拥有良好的抗压性能,可代替部分混凝土的使用,具有节能减耗,绿色环保的特点,为混凝土建筑行业提供一种可持续发展的建筑材料,具有重要意义。

步骤S1中,在一种实施方式中,所述将所述城市生活垃圾焚烧底灰进行预处理的步骤,具体包括:将所述城市生活垃圾焚烧底灰依次进行自然风化、磁选、球磨、煅烧和过筛。

本实施例中,将所述城市生活垃圾焚烧底灰依次进行自然风化、磁选、球磨、煅烧和过筛后,得到不同粒径范围的底灰粉末。

其中,通过自然风化处理可以减少城市生活垃圾焚烧底灰中重金属含量,这是因为城市生活垃圾焚烧底灰会与空气中二氧化碳发生反应,从而固化部分重金属。进一步地,所述自然风化的时间在30天以上。

其中,通过磁选处理可以将城市生活垃圾焚烧底灰中杂质颗粒(如铁类杂质颗粒)去除,这是因为铁类等杂质颗粒不利于后续碱激发反应的进行。进一步地,采用磁铁进行磁选。

其中,通过球磨处理可以使城市生活垃圾焚烧底灰达到一定的细度,确保材料间充分接触,利于后续碱激发反应的进行。进一步地,所述球磨在球磨机中进行,所述球磨的时间可以为30~60min,如30min,所述球磨机的转速可以为350rad/min。

其中,通过煅烧处理可以消除城市生活垃圾焚烧底灰中的有机物,避免有机物混入产物中。进一步地,所述煅烧采用高温煅烧,具体煅烧的温度可以为700~800℃,如700℃,煅烧的时间可以为30~60min。

步骤S2中,将经预处理得到的不同粒径范围的底灰粉末分别进行活度测试,得到各粒径范围的底灰粉末的活性成分比例。根据所述各粒径范围的底灰粉末的活性成分比例以及预设的钙硅比数值,确定所述不同粒径范围的底灰粉末的混合种类及其比例,得到具有所述预设钙硅比的底灰组合。

其中,所述活性成分比例也是指对应粒径范围的底灰粉末中氧化钙与氧化硅物质的量的比值。对不同粒径范围的底灰粉末分别进行活性测试后,得到每类底灰粉末的活性成分比例。

其中,每类粒径范围的底灰粉末均按照以下方法进行活度测试:

(1)称取一定量的底灰粉末和矿物掺合料置于烧杯中,并加入去离子水,然后加入一定量的浓盐酸,搅拌均匀。将烧杯置于沸水浴中加热15~20min,然后进行过滤,得到滤渣;

(2)将一定量的氢氧化钠溶液置于烧杯中并与所述滤渣充分混合,将烧杯再次置于沸水浴中加热15min,然后进行过滤,收集过滤后的滤渣;

(3)将滤渣置于马弗炉中,在950℃~1050℃条件下持续煅烧30min~35min,对煅烧后的滤渣进行X射线荧光光谱分析。以化学溶解后质量损失记做活性物质成分,并进行计算。具体剂量和计算方法参照GB/T176-2017中不溶物的测定。

由于底灰粉末主要集中在16mm以下,因此选用0mm~16mm的底灰粉末,将0mm~16mm的底灰粉末分为0mm~2mm、2mm~4mm、4mm~8mm、8mm~16mm共四类,因为活性成分差异主要在这四类底灰粉末中产生。因此,本实施例优选从上述四类底灰粉末中选取两类粒径范围的底灰粉末进行混合,得到钙硅比在预设范围内的底灰组合。

其中,所述钙硅比在预设范围内的底灰组合,其中所述预设范围为1~1.3,或者所述预设范围为1.4~1.5,或者所述预设范围为1.6~1.8。在该范围内,制得的胶凝材料具有更高的抗压性能。

步骤S3中,采用碱将底灰组合进行溶解,且碱能够提前与底灰组合中铝单质发生反应,消除底灰组合中的铝单质,避免后续铝单质与碱反应产生氢气导致膨胀的影响。

其中,所述静置的时间可以为4~5小时,优选5小时。

其中,所述碱可以选自氢氧化钠、氢氧化钾等中的一种或多种。进一步地,所述碱为氢氧化钠固体,纯度超过96%。

其中,将底灰组合、氢氧化钙和矿物掺合料的质量之和记为总固体质量,以所述总固体质量为基准,所述碱的加入量为总固体质量的5%~7%,优选5%。

其中,所述水优选去离子水。

其中,将底灰组合、氢氧化钙和矿物掺合料的质量之和记为总固体质量,以所述总固体质量为基准,所述水的加入量占所述总固体质量的20%~25%,优选20%。

其中,所述矿物掺合料用量占所述底灰组合质量的25%~35%。

步骤S4中,利用粒化高炉矿渣微粉或粉煤灰等矿物掺合料火山灰活性强的特点,将其与底灰组合结合,使得最终制得的胶凝材料具有较高的抗压性能。其中所述粒化高炉矿渣微粉是符合GB/T18046-2008标准规定的S95粒化高炉矿渣微粉。

加入氢氧化钙的目的是,提供聚合反应前期所需要的钙离子,使得合成更多的凝胶材料。

将底灰组合、氢氧化钙和矿物掺合料的质量之和记为总固体质量,以所述总固体质量为基准,所述氢氧化钙的加入量可以为总固体质量的2%~3%。

步骤S5中,所述激发剂可以为液体硅酸钠,所述硅酸钠模数为2.5~3.5,优选模数为3.34,所述硅酸钠波美度为38°~42°。

其中,将底灰组合、氢氧化钙和矿物掺合料的质量之和记为总固体质量,以所述总固体质量为基准,所述液体硅酸钠的加入量为总固体质量的20%~25%,优选20%。若液体硅酸钠过少,硅酸钠所提供的溶液级别活性硅会更少,不利于反应的进行;过多的液体硅酸钠则容易发生速凝现象。

步骤S6中,其中,可以采用保鲜纸将所述模具密封。

其中,所述将所述块体进行养护的步骤,具体包括:将所述块体放入密封容器中并存放于养护室中进行恒温恒湿养护,所述养护的温度为18~22℃,所述养护的时间为28天以上。进一步地,所述养护的时间为28-56天,如28天、56天等。

下面通过具体实施例对本发明以城市垃圾焚烧底灰为原料制作新型绿色胶凝材料的方法做进一步的解释说明。

在本发明下述实施例1中,原材料中所用的城市生活垃圾焚烧底灰为中国广东省惠州市的城市生活垃圾焚烧厂提供,经过自然风化后,选取尺寸为0mm-16mm底灰;粒化高炉矿渣微粉来源于市售。原材料组成如表1所示:

表1、原材料化合物组成

实施例1:本实施例基于钙硅比思想以城市生活垃圾焚烧底灰为原料制作新型绿色胶凝材料的方法,包括以下步骤:

本实施例中使用的城市生活垃圾焚烧底灰是由中国广东省惠州市的城市垃圾焚烧厂提供,将该城市的生活垃圾焚烧底灰在通风的室内进行1个月的自然风化(自然风化有利于重金属的固化),得到自然风干的城市生活垃圾焚烧底灰。

采用磁铁在自然风干的城市生活垃圾焚烧底灰上方1mm吸去磁性杂质颗粒,人工去除焚烧厂未回收处理的铁类杂质。然后使用行星式球磨机以转速350rad/min将经磁选后的城市生活垃圾焚烧底灰研磨半小时(提高反应活性),得到城市生活垃圾焚烧底灰粉末。将城市生活垃圾焚烧底灰粉末在马弗炉中以700℃煅烧半小时,进一步提高反应活性,烧去城市垃圾焚烧底灰中的有机物杂质。将经煅烧后的城市生活垃圾焚烧底灰粉末进行过筛处理,得到0mm~2mm、2mm~4mm、4mm~8mm、8mm~16mm四类粒径的底灰粉末。

分别称取1g的不同粒径的底灰粉末和粒化高炉矿渣微粉置于烧杯中并与去25ml离子水混合搅拌使试样完全分散,在搅拌下快速加入5ml盐酸,然后用近沸的热水稀释至50ml,将烧杯置于蒸汽水浴中加热15min,用中速定量滤纸过滤,用热水充分洗涤,得到滤渣;将滤渣和滤纸一并移入原烧杯中,加入100ml近沸的1mol/L氢氧化钠溶液,置于蒸汽水浴中加热15min,加热期间搅拌滤纸及残渣3次,用中速定量滤纸过滤后得到滤渣和滤纸;将滤渣及滤纸一并移入已灼烧衡量的瓷坩埚中,灰化后在950℃的高温马弗炉内灼烧30分钟以上,取出坩埚,冷却至室温称量质量。将煅烧后的滤渣收集起来进行X射线荧光光谱分析。计算出各底灰粉末的各氧化物的活性含量。

从上述四类粒径范围的底灰粉末中选取任意两类进行混合,使混合后形成的底灰组合中钙硅比为1:3或者2:2或者3:1。

将底灰组合与去离子水、氢氧化钠搅拌混合后静置5h,得到第一混合料。

将所述第一混合料与占总固体质量2%的氢氧化钙固体混合,加入占所述底灰组合质量30%的粒化高炉矿渣微粉,粒化高炉矿渣微粉与底灰组合的质量比为3:7,得到第二混合料;

向所述第二混合料中加入质量为总固体质量20%模数为3.34的液体硅酸钠溶液,充分搅拌得到胶凝浆体。

将所述胶凝浆体注入模具中,用密封保鲜纸覆盖表面,静置1天后,拆除所述模具得到块体,其中模具为5mm×5mm×5mm正方体钢膜,将上述块体放入密封容器中并存放于标准养护室中进行恒温恒湿养护。

经测试,钙硅比在1~1.3、1.4~1.5或1.6~1.8内的底灰组合形成的碱激发块体在养护56天抗压强度最高能够达到49.02Mpa。

综上可知,本实施例的一种基于钙硅比思想以城市生活垃圾焚烧底灰为原料制备新型绿色胶凝材料的方法,该方法通过将城市生活垃圾焚烧底灰分为4个不同的粒径范围,从所述4个不同粒径范围的底灰粉末中选取两类粒径范围的底灰粉末进行混合,形成钙硅比在1~1.3或者1.4~1.5或者1.6~1.8内的底灰组合,将所述底灰组合采用氢氧化钠溶解后,与氢氧化钙和粒化高炉矿渣粉混合,然后用硅酸钠溶液激发,养护28天后制得的胶凝材料表现出较高的抗压性能。本实施例制备的胶凝材料充分利用城市垃圾生活焚烧底灰不同粒径的差异性,优化碱激发城市生活垃圾焚烧底灰制成的胶凝材料的效果,将城市生活垃圾焚烧底灰最大化利用,相比于以往对城市生活垃圾焚烧底灰的直接填埋处理,大大节约了土地资源;此新型绿色胶凝材料拥有良好的抗压性能,可代替部分混凝土的使用,具有节能减耗,绿色环保的特点,为混凝土建筑行业提供一种可持续发展的建筑材料,具有重要意义。

应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

- 硫氧镁胶凝材料改性剂和其制备方法以及改性硫氧镁胶凝材料与其制备方法

- 一种建筑用混凝土胶凝材料及其制备方法和包括该建筑用混凝土胶凝材料的水泥砂浆