连接件及车辆组件

文献发布时间:2023-06-19 13:49:36

技术领域

本申请属于汽车配件领域,具体涉及连接件及车辆组件。

背景技术

现有车辆中,连接车窗玻璃和车辆钣金的包边条和车辆钣金之间存在产生不同搭接力等问题,如何提高连接件与其他部件(例如车辆钣金)的装配稳定性成为需要解决的技术问题。

发明内容

本申请提供了一种提高连接件与其他部件(例如车辆钣金)的装配稳定性的连接件、车辆组件。

第一方面,本申请提供了一种连接件,包括:主体;唇边具有相对设置的固定端和延伸端,所述唇边的固定端连接所述主体的第一端部,所述延伸端与所述主体的第二端部间隔设置,所述唇边与所述主体包围形成收容空间;支撑部位于所述收容空间内,且连接于所述唇边与所述主体之间,所述支撑部具有第一区域和第二区域,所述支撑部具有多个冲孔,且位于所述第一区域的所述冲孔在所述第一区域的面积占比小于位于所述第二区域的所述冲孔在所述第二区域的面积占比。

第二方面,本申请提供了一种车辆组件,包括车辆钣金、车窗玻璃及所述的连接件,车辆钣金与车窗玻璃之间形成容置空间,所述连接件位于所述容置空间中,所述主体固定连接于所述车窗玻璃,所述唇边弹性抵接于所述车辆钣金,所述唇边的延伸端与所述主体的第二端部之间形成的开口朝向所述车辆钣金所在侧。

本申请提供的连接件,通过在所述支撑部上的不同区域设置区域内总面积不同的多个所述冲孔来调节所述支撑部对所述唇边的作用力,以补偿所述连接件的唇边的不同区域与其他部件(例如车辆钣金)之间因搭接量不同所产生搭接力不同的问题,使唇边搭接在其他部件(例如车辆钣金)上时,能够均匀过度,提高连接件与其他部件(例如车辆钣金)的装配稳定性。

附图说明

为了更清楚地说明本申请实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

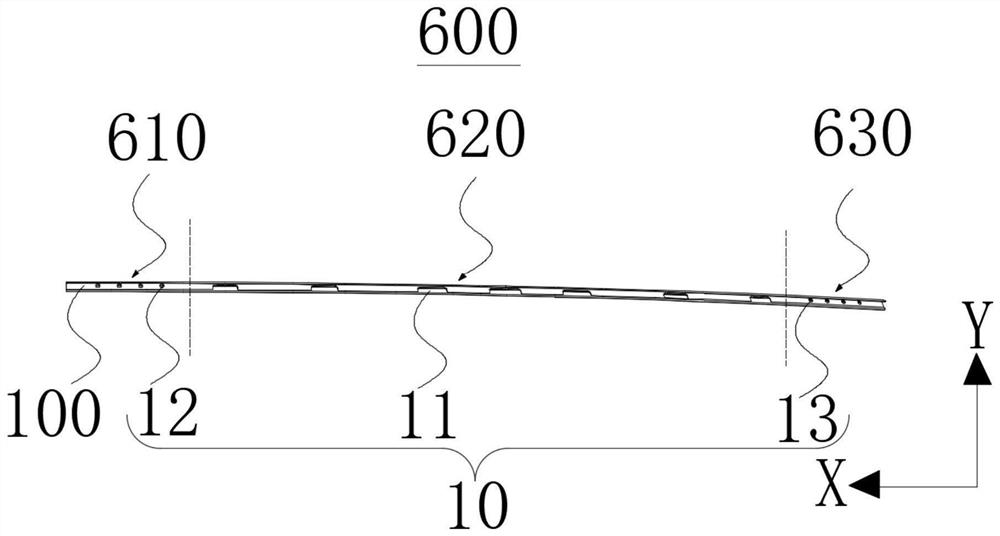

图1为本申请实施例提供的一种车辆组件的侧面立体图。

图2为本申请实施例提供的一种连接件的截面图。

图3为本申请实施例提供的一种连接件的正面立体图。

图4是本申请实施例提供的第二区域的唇边与车辆钣金的搭接示意图。

图5是本申请实施例提供的第一区域的唇边和所述第三区域的唇边与车辆钣金的搭接示意图。

图6为本申请实施例提供的一种连接件的正面立体图。

图7是本申请实施例提供的一种连接件的受力示意图。

图8是本申请实施例提供的一种连接件的侧面立体图。

图9是本申请实施例提供的一种连接件的侧面图一。

图10是本申请实施例提供的一种连接件的侧面图二。

图11是本申请实施例提供的一种连接件的侧面图三。

图12是本申请实施例提供的一种连接件的正面图一。

图13是本申请实施例提供的一种连接件的正面图二。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

在本文中提及“实施例”或“实施方式”意味着,结合实施例或实施方式描述的特定特征、结构或特性可以包含在本申请的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

需要说明的是,本申请的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别不同对象,而不是用于描述特定顺序。此外,术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。

请参阅图1,图1为本申请提供的一种车辆组件的侧面立体图。其中,所述车辆组件700至少包括车窗玻璃400、车辆钣金500和用于连接两者的连接件600。可选的,车辆钣金500为行李箱钣金件。车窗玻璃400为后挡风玻璃。

为了便于描述,以图1中车辆组件700的侧面立体图第一视角为参照进行定义。所述车辆组件700从左至右的宽度方向为X轴正向,其反向为X轴反向;所述车辆组件700从所述车辆钣金500的外表面到所述连接件600到所述车辆玻璃600外表面的方向为Y轴正向,其反向为Y轴反向;所述唇边200的高度方向为Z轴,其中所述车窗玻璃600到所述车辆钣金500的方向为Z轴正向,其反向为Z轴反向。

请再次参见图1,所述车辆钣金500与所述车窗玻璃400之间形成容置空间,所述连接件600位于容置空间中。其中,所述车辆钣金500与所述车窗玻璃400在Y轴方向上有一部分的重叠区域,在Z轴方向上所述车辆钣金500与所述车窗玻璃400相对间隔设置,两者之间的间隔形成所述容置空间。

请参阅图2,图2为本申请提供的一种连接件的截面图。所述连接件600包括唇边200(参见图1)、支撑部100和主体300。

所述主体300固定连接于所述车窗玻璃400。所述唇边200弹性抵接于所述车辆钣金500。所述唇边200的延伸端230与所述主体300的第二端部320之间形成的开口朝向所述车辆钣金500所在侧。

通过在所述车窗玻璃400与所述车辆钣金500之间设置所述连接件600。所述连接件600可以遮蔽车辆钣金500的内侧外露,对提高车辆组件700的整体外观的美观性有一定的作用,并且能够阻止灰尘、落叶等杂质堆积在车辆钣金500和车窗玻璃400形成的容置空间内,同时可以防止洗车时水压过大致使洗车水冲到车辆钣金500和车窗玻璃400形成的容置空间内。

请参阅图2,所述唇边200包括延伸端230、凸起部220和固定端210。

所述唇边200的所述固定端210、所述凸起部220和所述延伸端230沿Y轴反向和Z轴正向依次设置。具体的,所述唇边200的横截面形状沿弧形方向延伸。

所述固定端210和所述延伸端230在所述唇边200的延伸方向上相对设置。即所述固定端210和所述延伸端230在所述唇边200的延伸方向上的相对两端。

所述凸起部220连接所述固定端210和所述延伸端230。所述凸起部220背向所述主体300凸起,所述延伸端230的延伸方向为Y轴反向。

请参阅图2,所述主体300包括沿Y轴反向设置的第一端部310和第二端部320。所述唇边200的固定端210连接所述主体300的第一端部310,所述唇边200的延伸端230与所述主体300的第二端部320间隔设置。所述唇边200与所述主体300包围形成收容空间。

可选的,所述连接件600的主体300与所述车窗玻璃400通过粘贴进行连接固定,所述唇边200的延伸端230与所述车辆钣金500的接触部位可进行植绒或者喷涂处理,植绒或者喷涂处理可以减少唇边200与车辆钣金500的摩擦力,降低唇边200与车辆钣金500的接触力,减少对车辆钣金500油漆的刮擦。

连接件600的硬度小于车辆钣金500的硬度,连接件600的硬度小于车窗玻璃400的硬度。可选的,所述连接件600为包边条。在所述车窗玻璃400下边缘与所述车辆钣金500之间粘贴所述连接件600,所述连接件600可以起到遮蔽内钣金外露,美观产品外观,阻止杂质堆积在行李箱钣金上,同时可以防止洗车水压过大致使洗车水冲到行李箱内。

请参阅图3,图3为所述连接件600的正面立体图。所述连接件600具有第一区域610、第二区域620和第三区域630。所述第一区域610、所述第二区域620和所述第三区域630至少在X向依次排布。可选的,所述连接件600沿弧形方向延伸。

可选的,所述连接件600可以只具有所述第一区域610和所述第二区域620。本实施方式中具有第三区域630。

第二区域620为所述连接件600的中间部位;第一区域610与第三区域630为所述连接件600的两侧边部。

请参阅图3、图4和图5,图4为所述第二区域620的唇边200与所述车辆钣金500的搭接示意图。图5为所述第一区域610的唇边200和所述第三区域630的唇边200与所述车辆钣金500的搭接示意图。由于所述车辆钣金500的不同区域与所述车辆车窗玻璃400在Y方向的重合量目前常为非定值,通常对应所述第二区域620的所述车窗玻璃400距离所述车辆钣金500位置较近,对应所述第一区域610和所述第三区域630的所述车窗玻璃400距离所述车辆钣金500位置较远,因此对于等截面的所述连接件600(即所述连接件600的横截面在延伸方向上为相等的截面)来说,第一区域610、第三区域630的唇边200与车辆钣金500之间的搭接量和第二区域620的唇边200与车辆钣金500之间的搭接量不同,进而造成第一区域610、第三区域630的唇边200与车辆钣金500之间的搭接力和第二区域620的唇边200与车辆钣金500之间的搭接力存在较大差异。

在所述第一区域610的唇边200与车辆钣金500之间的搭接量和所述第三区域630的唇边200与车辆钣金500之间的搭接量皆较小的情况下,会导致所述第一区域610和所述第三区域630的唇边200与车辆钣金500的搭接力较小,所述第二区域620的唇边200与车辆钣金500的搭接量较大的情况下,会导致所述第二区域620的唇边200与车辆钣金500的搭接力较大。

如果按照所述第二区域620的唇边200与所述车辆钣金500的搭接量来设计所述连接件600,会使所述第一区域610、所述第三区域630的唇边200与所述车辆钣金500的搭接量较小,所述连接件600与所述车辆钣金500的搭接力小,造成盖板较难装配,车辆行驶中,包边条有存在风噪风险,同时无法有效阻止高压洗车水溅射到行李箱内。如果按照所述第一区域610和所述第三区域630的唇边200与所述车辆钣金500的搭接量来设计所述连接件600,会使所述第二区域620的唇边200与所述车辆钣金500的搭接量过大,所述第二区域620的唇边200与所述车辆钣金500的搭接力过大,造成行李箱盖板较难盖上或玻璃胶固化前玻璃位置偏移。

如果采用非等截面连接件600,采用变截面挤出或者变截面注塑工艺生产包边条,存在成本高、工艺难以控制等问题。因此,当所述车辆钣金500与所述车窗玻璃400的间距为非等间距时,如何有效解决所述连接件600与所述车辆钣金500因所述唇边200不同的搭接量而产生不同搭接力成为关键的问题。

请参阅图6,本申请提供了一种可有效解决所述连接件600与所述车辆钣金500因所述唇边200不同的搭接量而产生不同搭接力的连接件600。

本实施方式中的所述连接件600中,所述连接件600的延伸方向为第一方向,所述连接件600的延伸方向即从所述第一区域610、经所述第二区域620、到所述第三区域630的方向。所述唇边200在所述第一方向上为等截面。所述主体300在所述第一方向上为等截面。换言之,所述唇边200的横截面沿所述第一区域610、经所述第二区域620、到所述第三区域630的方向上为相等的截面和所述主体300的横截面沿所述第一区域610、经所述第二区域620、到所述第三区域630的方向上为相等的截面。在未设置支撑部100时,第一区域610、第三区域630的唇边200与车辆钣金500之间的搭接量小于第二区域620的唇边200与车辆钣金500之间的搭接量。

请参阅图6,所述支撑部100具有多个冲孔10,且位于所述第一区域610的所述冲孔10在所述第一区域610的面积占比小于位于所述第二区域620的所述冲孔10在所述第二区域620的面积占比,位于所述第三区域630的所述冲孔10在所述第三区域630的面积占比小于位于所述第二区域620的所述冲孔10在所述第二区域620的面积占比。

本实施方式中,位于所述第一区域610的所述冲孔10在所述第一区域610的面积占比等于位于所述第三区域630的所述冲孔10在所述第三区域630的面积占比。

位于所述第一区域610的所述冲孔10在所述第一区域610的面积占比是指位于所述第一区域610的所述冲孔10的面积之和与所述第一区域610的所述支撑部100的面积之比。

位于所述第二区域620的所述冲孔10在所述第二区域620的面积占比是指位于所述第二区域620的所述冲孔10的面积之和与所述第二区域620的所述支撑部100的面积之比。

位于所述第三区域630的所述冲孔10在所述第三区域630的面积占比是指位于所述第三区域630的所述冲孔10的面积之和与所述第三区域630的所述支撑部100的面积之比。

本申请并不限定第一区域610的所述支撑部100的面积(或者说长度)、所述第二区域620的所述支撑部100的面积(或者说长度)、所述第三区域630的所述支撑部100的面积(或者说长度)的大小。

举例而言,当所述第二区域620的所述支撑部100的面积、所述第二区域620的所述支撑部100的面积、所述第三区域630的所述支撑部100的面积相等时,位于所述第一区域610的所述冲孔10的面积总和小于位于所述第二区域620的所述冲孔10的面积总和,位于所述第三区域中630的所述冲孔10的面积总和小于位于所述第二区域620的所述冲孔10的面积总和。

请参阅图7,所述车辆钣金500与所述唇边200搭接后,车辆钣金500向所述唇边200施加力,所述唇边200弯曲变形产生第一作用力F,所述唇边200沿Z轴反向变形,使所述支撑部100产生第二作用力F1,所述唇边200变形程度越大,所述支撑部100产生的第二作用力F1也越大。

请参照图4至图7,当所述第一区域610的唇边200与所述车辆钣金500的搭接量相较于所述第二区域620的唇边200与所述车辆钣金500的搭接量较小时,所述第一区域610的唇边200与所述车辆钣金500的搭接力相较于所述第二区域620的唇边200与所述车辆钣金500的搭接力较小。故所述第一区域610的唇边200与所述车辆钣金500之间的弹性抵接力相较于所述第二区域620的唇边200与所述车辆钣金500之间的弹性抵接力较小。

但是位于所述第一区域610的所述冲孔10在所述第一区域610的面积占比小于位于所述第二区域620的所述冲孔10在所述第二区域620的面积占比。因此,所述支撑部100在第一区域610上对所述唇边200的支撑力大于所述支撑部100在第二区域620上对所述唇边200施加的支撑力。如此,第一区域610具有来自支撑部100相对较大的支撑力和来自唇边200相对较小的搭接力,而第二区域620具有来自支撑部100相对较小的支撑力和来自唇边200相对较大的搭接力,如此,实现第一区域610的支撑部100和唇边200对于所述车辆钣金500之间的弹性抵接力与在第二区域620的支撑部100和唇边200对于所述车辆钣金500之间的弹性抵接力相平衡(即相近或相同)。

以上为第一区域610和第二区域620对于所述车辆钣金500的弹性抵接力的分析,可以理解的,第三区域630和第二区域620对于所述车辆钣金500的弹性抵接力可参考上述的分析,以使第三区域630的支撑部100和唇边200对于所述车辆钣金500之间的弹性抵接力与在第二区域620的支撑部100和唇边200对于所述车辆钣金500之间的弹性抵接力相平衡(即相近或相同)。如此,实现整个连接件600对于所述车辆钣金500的搭接力更加均匀。

通过在所述支撑部100上的不同区域设置区域内总面积不同的多个所述冲孔10来调节所述支撑部100对所述唇边200的作用力,补偿所述连接件600的唇边200的不同区域与所述车辆钣金500之间的搭接量不同所产生搭接力不同的问题,使所述唇边200搭接在所述车辆钣金500上时,能够均匀过度,提高所述连接件600的安装稳定性;可以确保车辆行驶中,所述连接件600不会产生风噪问题;同时,可以有效增加所述连接件600的所述唇边200变形产生的变形力,防止外来水溅射到行李箱内。

请参阅图8,在所述连接件600中,所述主体300的硬度大于或等于所述唇边200的硬度,所述主体300的硬度大于或等于所述支撑部100的硬度,所述支撑部100的硬度大于或等于所述唇边200的硬度。

可选的,所述主体300的硬度在SHORE A(肖氏硬度)65°-90°,若所述主体300的硬度小于SHORE A65°甚至小于所述唇边200的硬度,会使得所述主体300与所述车窗玻璃400粘贴效果下降,进而影响连接件600的使用寿命和使用效果。若所述主体300的硬度大于SHORE A65°则会导致所述主体300在受到所述支撑部100或所述唇边200施加的力时容易发生断裂等风险。

可选的,所述唇边200的硬度在SHORE A30°-65°,若所述唇边200的硬度小于SHOREA30°,所述唇边200在受力时对所述支撑部100和所述车辆钣金500施加的反作用力达不到预期的效果,进而导致连接件600的密封性等性能的下降,若所述唇边200的硬度大于SHOREA65°,会导致唇边200受到外界压力等影响时容易发生断裂等风险。

可选的,所述支撑部100硬度在SHORE A30°-65°,若所述支撑部100的硬度小于SHORE A30°,当所述唇边200发生形变对其施加力的时候,所述支撑部100对所述唇边200施加的反作用力不够,进而导致连接件600的密封性等性能的下降,若所述支撑部100的硬度大于SHORE A65°,会导致所述支撑部100受到所述唇边200施加力时容易发生断裂等风险。

可选的,所述连接件600的材料可以选择采用橡胶材料EPDM(Ethylene-Propylene-Diene Monomer三元乙丙橡胶),三元乙丙橡胶是乙烯、丙烯以及非共轭二烯烃的三元共聚物。所述连接件600的材料也可以选择热塑性弹性体材料TPE(ThermoplasticElastomer),综合考虑EPDM材料的耐候性以及抗疲劳强度更好,优选采用EPDM材料。

可选的,所述连接件600的加工工艺的方式可以为单组分材料挤出、双组分材料复合挤出、多组分材料复合挤出、单组份注塑,考虑生产工艺以及生产成本,优选采用双组分复合挤出。

可选的,所述主体300为一个组分,所述唇边200和所述支撑部100为另一个组分。所述主体300的组分、所述唇边200和所述支撑部100的组分一起挤出后三者挤出成型。

可选的,所述支撑部100通过在与所述主体300、所述唇边200一体成型(包括一起挤出成型和注塑成型)的支撑条(未图示)上加工所述冲孔10形成。其中,支撑条可以为等截面(即支撑条的横截面在第一区域610指向第三区域630的方向上相等),也可以为非等截面(即支撑条的横截面在第一区域610指向第三区域630的方向上不相等)。本实施例中,以支撑条为等截面例进行举例说明。

请参阅图8,所述连接件600的所述支撑部100位于所述唇边200与所述主体300包围形成收容空间内,所述连接件600的所述支撑部100连接于所述凸起部220和所述主体300之间,所述支撑部100相对于所述主体300倾斜,所述支撑部100、所述主体300与所述唇边200三者包围形成管孔20,所述管孔20与所述冲孔10相连通,所述冲孔10能够有效的管孔20进行排水,避免水集在连接件600的内部。

请再次参阅图6,在本实施方式中,所述支撑部100的所述冲孔10包括多个第一冲孔11、多个第二冲孔12及多个第三冲孔13,所述第一冲孔11的尺寸大于所述第二冲孔12的尺寸,所述第一冲孔11的尺寸大于所述第三冲孔13的尺寸,所述第二冲孔12的尺寸等于所述第三冲孔13的尺寸。所述第一冲孔11位于所述第二区域620,多个所述第二冲孔12位于所述第一区域610,多个所述第三冲孔13位于所述第三区域630。

本申请对于所述第一冲孔11、所述第二冲孔12、所述第三冲孔13的形状不做限制。

可选的,图6中所述第一冲孔11的形状可以为四边形、圆形、不规则多边形等,位置上所述第一冲孔11需要与所述主体300的第二端部320相邻。所述第二冲孔12、所述第三冲孔13的形状可以为四边形、圆形、不规则多边形等,位置上所述第二冲孔12、所述第三冲孔13需要与所述主体300的第一端部310相邻。

相较于只在所述唇边200增加所述支撑部100,只能单纯地增加所述唇边200与所述车辆钣金500之间的搭接力,由于车辆钣金500在不同部位与所述连接件600的唇边200的搭接量存在差异,单纯的增加所述支撑部100后,所述车辆钣金500与所述连接件600搭接的不同位置,依旧存在着搭接力的差异,即:所述车辆钣金500与所述唇边200的搭接量大的地方,所述唇边200的搭接力将过大,从而在所述车辆钣金500与所述唇边200的搭接量大的位置的所述车辆玻璃400将难以安装,同时,由于所述车辆钣金500与所述唇边200在不同位置的搭接力存在差异,也会造成所述唇边200与所述车辆钣金500搭接后存在波浪现象,影响产品外观。

通过增加所述支撑部100,同时在所述支撑部100上增加不同大小的冲孔10来调节所述支撑部100对所述唇边200的第二作用力F1,具体的,通过减小所述第一区域610的所述第二冲孔12和所述第三区域630的所述第三冲孔13的尺寸,增大所述第二区域620的所述第一冲孔11的尺寸,使得在所述第二区域620的支撑部100对所述唇边200的第二作用力F1小于所述第一区域610和所述第三区域630的支撑部100对所述唇边200的第二作用力F1,进而平衡所述第一区域610、所述第二区域620和所述第三区域630的所述唇边200与所述车辆钣金500的搭接力。

在本实施方式中,通过增加所述支撑部100,同时在所述支撑部100上增加不同大小的冲孔10来调节所述支撑部100对所述唇边200的第二作用力F1,解决了所述连接件600的所述唇边200与所述车辆钣金500的搭接量不一样时,所述连接件600的所述唇边200与所述车辆钣金500的搭接力存在差异问题,补偿了所述连接件600的唇边200的不同区域与所述车辆钣金500之间的搭接量不同所产生搭接力不同的问题,使所述连接件600的所述唇边200搭接在所述车辆钣金500上时,能够均匀过度;可以确保车辆行驶中,所述连接件600不会产生风噪问题;同时,可以有效增加所述连接件600的所述唇边200变形产生的变形力,防止外来水溅射到行李箱内。

从所述第一区域610至所述第二区域620,多个所述冲孔10的面积逐渐增加;从所述第三区域630至所述第二区域620,多个所述冲孔10的面积逐渐增加。

本实施方式通过多个所述冲孔10的面积从所述第一区域610、所述第三区域630共同指向所述第二区域620的方向上逐渐增加,可有效地调节所述支撑部100对所述唇边200的作用力,补偿所述连接件600的唇边200的不同区域与所述车辆钣金500之间的搭接量不同所产生搭接力不同的问题,使所述唇边200搭接在所述车辆钣金500上时,能够均匀过度,提高连接件600与车辆钣金500的装配稳定性;可以确保车辆行驶中,所述连接件600不会产生风噪问题;同时,可以有效增加所述连接件600的所述唇边200变形产生的变形力,防止外来水溅射到行李箱内。

请参阅图8,所述支撑部100具有多个加强筋110。相邻的两个所述加强筋110之间的间隙形成所述冲孔10。所述加强筋110连接于所述凸起部220和所述主体300之间。

请再次参阅6至图8,所述加强筋110对所述唇边200产生支撑力,所述第一区域610、所述第二区域620和所述第三区域630的唇边200变形相同的情况下,所述第一区域610的所述加强筋110和所述第三区域630的所述加强筋110间隔较小,所述第一区域610的所述支撑部100对所述唇边200的第一作用力F1的总和相对较大,所述第三区域630的所述支撑部100对所述唇边200的第一作用力F1的总和相对较大。所述第二区域620的所述加强筋110之间的间隔较大,所述第二区域620的所述支撑部10对所述唇边200的第一作用力F1的总和较小。

当所述第一区域610的唇边200与所述车辆钣金500的搭接量相较于所述第二区域620的唇边200与所述车辆钣金500的搭接量较小时,实现第一区域610的支撑部100和唇边200对于所述车辆钣金500之间的弹性抵接力与在第二区域620的支撑部100和唇边200对于所述车辆钣金500之间的弹性抵接力相平衡(即相近或相同)。相应地,当所述第三区域630的唇边200与所述车辆钣金500的搭接量相较于所述第二区域620的唇边200与所述车辆钣金500的搭接量较小时,第三区域630的支撑部100和唇边200对于所述车辆钣金500之间的弹性抵接力与在第二区域620的支撑部100和唇边200对于所述车辆钣金500之间的弹性抵接力相平衡(即相近或相同)。如此,实现整个连接件600对于所述车辆钣金500的搭接力更加均匀,提高连接件600与所述车辆钣金500的装配稳定性。

请参阅图9,所述加强筋110的形状可以为弧形状,可选的,所述加强筋110的弧形可以是Z轴正方向和Y轴反方向凸出的弧形,还可以是Z轴正方向和Y轴正方向凸出的弧形。

请参阅图10,在其他实施方式中,所述支撑部100还可以为沿Z向竖直设置连接所述唇边200和所述主体300,所述支撑部100的设置方式包括但不限于本说明书中所阐述的实施方式。

请参阅图11,所述支撑部100与所述唇边200的连接点与所述主体300之间的距离小于所述车辆钣金500与所述车窗玻璃400在第二方向上的距离,所述第二方向为Z轴正向,即所述支撑部100在Z向的高度应低于所述主体300与所述车辆钣金500之间的高度h,以便所述唇边200变形后,所述支撑部100可以对所述唇边200施加支撑力,优先采用比h值低1-2mm以避免所述车辆钣金500阻碍所述支撑部100的支撑力;所述支撑部100的长度d可以结合所述唇边200的变形力以及所述支撑部100的厚度值t设计,确保其有一定的变形力以及变形量,优先采用4-5mm;所述支撑部100的厚度应确保其对所述唇边200施加支撑力足够,厚度值t优先采用1-2mm。

通过设置所述支撑部100在Z向的高度、所述支撑部100的长度d和所述支撑部100的厚度t三者在上述的取值范围内设计,可以使所述支撑部100对于所述唇边200提供的作用力最优化,进而完善所述唇边200和所述车辆钣金500之间的搭接力平衡状态,可以确保车辆行驶中,所述连接件600不会产生风噪问题;同时,可以有效增加所述连接件600的所述唇边200变形产生的变形力,防止外来水溅射到行李箱内。

请参阅图12,多个所述加强筋110在连接件600的延伸方向上的宽度相同,多个加强筋110在所述第二区域620的排布密度小于在所述第一区域610的排布密度,多个加强筋110在所述第二区域620的排布密度小于在所述第三区域630的排布密度。

所述第一区域610的加强筋110和所述第三区域630的所述加强筋110的排布密度相对较大,所述第一区域610的所述支撑部100对所述唇边200的第一作用力F1的总和相对较大,所述第三区域630的所述支撑部100对所述唇边200的第一作用力F1的总和相对较大。所述第二区域620的加强筋110的排布密度相对较小,所述第二区域620的所述支撑部10对所述唇边200的第一作用力F1的总和较小。

当所述第一区域610的唇边200与所述车辆钣金500的搭接量相较于所述第二区域620的唇边200与所述车辆钣金500的搭接量较小时,实现第一区域610的支撑部100和唇边200对于所述车辆钣金500之间的弹性抵接力与在第二区域620的支撑部100和唇边200对于所述车辆钣金500之间的弹性抵接力相平衡(即相近或相同)。相应地,当所述第三区域630的唇边200与所述车辆钣金500的搭接量相较于所述第二区域620的唇边200与所述车辆钣金500的搭接量较小时,第三区域630的支撑部100和唇边200对于所述车辆钣金500之间的弹性抵接力与在第二区域620的支撑部100和唇边200对于所述车辆钣金500之间的弹性抵接力相平衡(即相近或相同)。如此,实现整个连接件600对于所述车辆钣金500的搭接力更加均匀。

通过多个加强筋110在所述第二区域620的排布密度小于在所述第一区域610的排布密度,多个加强筋110在所述第二区域620的排布密度小于在所述第三区域630的排布密度,以实现通过在所述支撑部100上的不同区域设置区域内总面积不同的多个所述冲孔10来调节所述支撑部100对所述唇边200的作用力,改善所述连接件600的唇边200的不同区域与所述车辆钣金500之间的搭接量不同所产生搭接力不同的问题,使所述唇边200搭接在所述车辆钣金500上时,能够均匀过度,提高连接件600与其他部件(例如车辆钣金500)的装配稳定性;可以确保车辆行驶中,所述连接件600不会产生风噪问题;同时,可以有效增加所述连接件600的所述唇边200变形产生的变形力,防止外来水溅射到行李箱内。

请参阅图13,所述冲孔10在连接件600的延伸方向上的宽度尺寸相同,多个所述冲孔10在所述第二区域620的排布密度大于在所述第一区域610的排布密度,多个所述冲孔10在所述第二区域620的排布密度大于在所述第三区域630的排布密度。

所述第一区域610的冲孔10和所述第三区域630的所述冲孔10的排布密度相对较小,所述第一区域610的所述支撑部100对所述唇边200的第一作用力F1的总和相对较大,所述第三区域630的所述支撑部100对所述唇边200的第一作用力F1的总和相对较大。所述第二区域620的冲孔10的排布密度相对较大,所述第二区域620的所述支撑部10对所述唇边200的第一作用力F1的总和较小。

当所述第一区域610的唇边200与所述车辆钣金500的搭接量相较于所述第二区域620的唇边200与所述车辆钣金500的搭接量较小时,实现第一区域610的支撑部100和唇边200对于所述车辆钣金500之间的弹性抵接力与在第二区域620的支撑部100和唇边200对于所述车辆钣金500之间的弹性抵接力相平衡(即相近或相同)。相应地,当所述第三区域630的唇边200与所述车辆钣金500的搭接量相较于所述第二区域620的唇边200与所述车辆钣金500的搭接量较小时,第三区域630的支撑部100和唇边200对于所述车辆钣金500之间的弹性抵接力与在第二区域620的支撑部100和唇边200对于所述车辆钣金500之间的弹性抵接力相平衡(即相近或相同)。如此,实现整个连接件600对于所述车辆钣金500的搭接力更加均匀。

通过多个所述冲孔10在所述第二区域620的排布密度大于在所述第一区域610的排布密度,多个所述冲孔10在所述第二区域620的排布密度小于在所述第三区域630的排布密度,以实现通过在所述支撑部100上的不同区域设置区域内总面积不同的多个所述冲孔10来调节所述支撑部100对所述唇边200的作用力,改善所述连接件600的唇边200的不同区域与所述车辆钣金500之间的搭接量不同所产生搭接力不同的问题,使所述唇边200搭接在所述车辆钣金500上时,能够均匀过度,提高连接件600与车辆钣金500的装配稳定性;可以确保车辆行驶中,所述连接件600不会产生风噪问题;同时,可以有效增加所述连接件600的所述唇边200变形产生的变形力,防止外来水溅射到行李箱内。

以上是本申请的部分实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本申请原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本申请的保护范围。

- 用于给电动车辆充电的插接连接件和电动车辆的组件

- 连接件组件及含有连接件组件的板件和基板组件