金属-陶瓷封接方法、金属-陶瓷复合结构

文献发布时间:2023-06-19 13:51:08

技术领域

本发明属于电真空器件制备领域,尤其涉及一种用于电真空器件的金属-陶瓷封接方法以及金属-陶瓷复合结构。

背景技术

电真空器件的制备涉及大量的金属-陶瓷封接结构,金属材料主要有4J33瓷封合金、4J34瓷封合金等,如需设计柔性焊边,也可采用不锈钢、钼、铜等,陶瓷材料主要有氧化铝、蓝宝石、金刚石等,常用的电真空器件封接模具材料主要有发黑不锈钢和陶瓷。

发黑是化学表面处理的一种常用手段,原理是使金属表面产生一层氧化膜,以阻止焊料在封接模具表面浸润,达到阻焊目的。但是电真空器件的金属-陶瓷封接,大都在还原性气氛氢气的保护下进行,温度超过1000℃,氧化膜极易被还原,失去阻焊特性,这种方法仅适用于一些低熔点的焊料封接,对于铜等高温焊料,阻焊性较差,而且氧化膜的阻焊性相比于陶瓷材料本身,还存在明显不足,较大面积的焊料流散在氧化膜表面,仍旧存在粘模的风险。

在膨胀系数方面,发黑不锈钢的膨胀系数约为16.6×10

陶瓷材料具有天然的阻焊性,但其加工制造困难,尤其是复杂结构的位置公差精度难以达到0.1mm。电真空器件的几何精度要求封接模具有多个不同直径、不同高度的定位面,因此封接模具常设计成阶梯轴结构,在特定的位置还需要加工通气孔,陶瓷材料的加工难以实现这些工艺要求,只有直径相同的一根陶瓷杆作为封接模具有应用,其余情况均应用较少。在膨胀系数方面,陶瓷材料的膨胀系数小于常用的金属零件材料瓷封合金,这就使得它放置在器件的组件内部时,不符合大小间隙规律,放置在外部时,结构设计困难,且遮挡炉温向封接零件扩散。

发明内容

针对当前金属-陶瓷封接中封接模具的缺陷,为了满足电真空器件封接的要求,本发明提供了一种金属-陶瓷封接方法,对金属零件和封接模具进行表面处理,以解决金属-陶瓷封接的封接模具材料和金属零件材料膨胀系数差异导致的上述至少一个问题。

有鉴于此,本发明提供了一种金属-陶瓷封接的方法,包括:

在金属零件表面形成多个第一沟槽,以抑制焊料向非封接区域铺展;

在封接模具表面形成多个第二沟槽,第二沟槽的深宽比小于第一沟槽的深宽比,封接模具用于对金属零件进行定位;

将表面改性剂均匀的铺展在封接模具的表面;

对封接模具和表面改性剂进行风干、烧结处理,得到具有阻焊性的封接模具;

利用具有阻焊性的封接模具对金属零件和陶瓷进行封接;

其中,封接模具与金属零件由同一种材料制成。

根据本发明的实施例,利用具有阻焊性的封接模具对金属零件和陶瓷进行封接包括:

利用具有阻焊性的封接模具通过陶瓷对金属零件和另一个金属零件进行封接。

根据本发明的实施例,利用具有阻焊性的封接模具对金属零件和陶瓷进行封接包括:

在氢气气氛下,利用具有阻焊性的封接模具通过焊料对金属零件和陶瓷进行封接;

其中,焊料只接触第一沟槽的尖端部分。

根据本发明的实施例,第一沟槽的深度和/或宽度为微米或纳米级,

优选地,每个第一沟槽的深度与宽度之比为(3~10):1。

根据本发明的实施例,第二沟槽的深度和/或宽度为微米级,

优选地,每个第二沟槽的深度与宽度之比为1:(3~10)。

根据本发明的实施例,表面改性剂包括纳米氧化铝粉末溶液、纳米氧化锆粉末溶液、或纳米碳化硅粉末溶液。

根据本发明的实施例,金属零件包括瓷封合金、不锈钢、钼、或铜。

根据本发明的实施例,第一沟槽和第二沟槽的形成方法包括飞秒激光刻蚀、深反应离子刻蚀(DRIE)、UV-LIGA。

根据本发明的实施例,在金属零件表面形成多个第一沟槽和在封接模具表面形成多个第二沟槽之前,该封接方法还包括:

对金属零件和封接模具进行粗加工,并对金属零件和封接模具进行一次退火;

对一次退火后的金属零件和封接模具进行精加工至所需尺寸,对精加工后的金属零件和封接模具进行二次退火;

其中,对金属零件和封接模具进行二次退火的温度高于利用具有阻焊性的封接模具对金属零件和陶瓷进行封接的封接温度10℃左右。

本发明还提供一种利用上述的封接方法封接得到的金属-陶瓷复合结构,其中,金属-陶瓷复合结构由外层金属管零件和内层陶瓷环组成。

从以上技术方案可以看出,本发明的上述实施例提供的金属-陶瓷封接的方法具有以下有益效果:

(1)通过对金属零件进行表面处理,在金属零件表面形成一层微/纳米级别的第一沟槽,提高了金属零件表面的粗糙度,当熔化的焊料接触金属零件的表面时,第一沟槽能够俘获一层封接过程中常用的氢气保护层,使得焊料只能接触第一沟槽的尖端部分,降低了焊料与金属零件表面的接触面积,使得金属零件可以抑制焊料铺展,赋予了金属零件表面阻焊性;

(2)通过对封接模具进行表面处理,表面改性剂溶质粉末经烧结后在封接模具表面形成一层类陶瓷结构,使得封接模具整个表面获得良好的阻焊性,对金镍、铜、金铜、银铜、银等焊料有良好的阻焊性;

(3)通过对封接模具和金属零件进行表面处理,使得封接过程中允许封接模具材料与被封接的金属零件的材料一致,封接模具和金属零件具有相同的膨胀系数、力学性能,在封接定位精度、焊后脱模、封接模具使用寿命等方面,均具有大幅度的提升。

附图说明

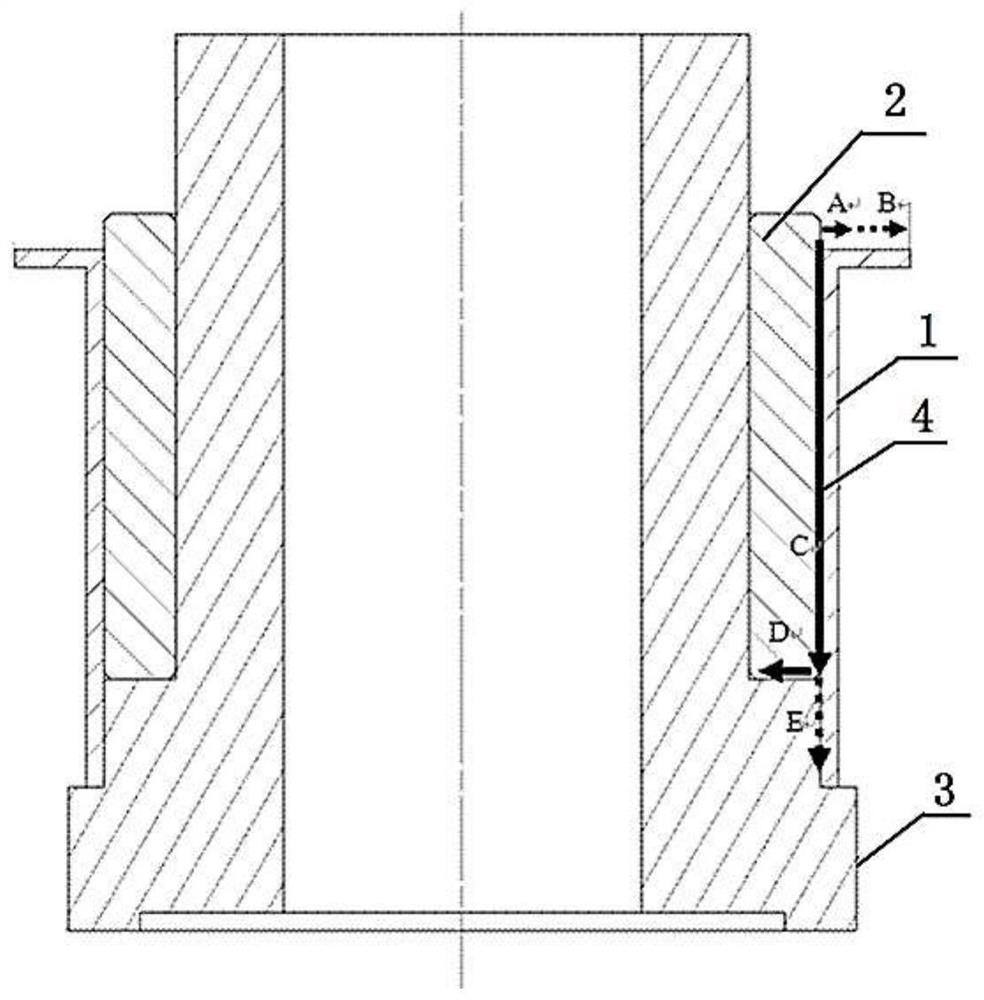

图1示意性示出了利用本发明实施例的金属-陶瓷封接的方法实现金属-陶瓷封接的操作原理示意图;

图2示意性示出了本发明实施例的金属-陶瓷封接方法的流程图;

图3(a)-3(c)示意性示出了模拟不同微/纳结构的阻焊性与润湿性的示意图,其中,图3(a)为焊料覆盖在未处理金属零件表面的示意图;图3(b)为焊料覆盖在形成有第一沟槽的金属零件表面的示意图;图3(c)为焊料覆盖在形成有第二沟槽的封接模具表面的示意图;

图4示意性示出了本发明实施例的金属零件的剖视图,图中示出了表面处理区域;

图5(a)示意性示出了本发明实施例的封接模具的立体图,图5(b)示意性示出了本发明实施例的封接模具的剖面图;

图6中的(a)-(f)示意性示出了本发明实施例的阻焊性封接模具的制备流程,其中,图6中(a)为未处理的封接模具的原始表面,(b)为形成有第二沟槽的封接模具的表面,(c)为在形成有第二沟槽的封接模具的表面铺展表面改性剂,(d)为表面改性剂风干后的封接模具的表面,(e)为表面改性剂烧结后的封接模具的表面,(f)为具有阻焊性的封接模具的表面;以及

图7示意性示出了利用本发明实施例的金属-陶瓷封接方法得到的金属-陶瓷复合结构的剖面图。

【附图标记说明】

1-金属零件;

11-第一沟槽;

2-陶瓷;

3-封接模具;

31-第二沟槽;

4-焊料;

5-表面改性剂

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明作进一步的详细说明。

金属-陶瓷封接典型的封接要求是高气密性,高绝缘性,高几何精度等,对封接模具要求严格。从封接过程条件来说,要求封接模具材料具有较好的高温稳定性,在封接温度(700-1100℃左右)作用下,不失去太多刚度,不释放有机有害物质,同时还要具备一定的阻焊性。

从封接几何精度方面来说,主要考虑封接模具材料的膨胀系数,如果封接模具放置于被封接组件内部,则膨胀系数等于或稍大于被封接组件最佳,以便高温状态下获得较小的配合间隙,提高定位精度,低温状态下获得较大的配合间隙,方便拆装模具;如果封接模具放置于被封接组件外部,则膨胀系数等于或稍小于被封接组件最佳,以便高温状态下获得较小的配合间隙,提高定位精度,低温状态下获得较大的配合间隙,方便拆装模具。若不考虑阻焊性、高温稳定性等因素,优选封接模具材料与金属零件材料相同,两者膨胀系数相同,获得的封接组件将具有最优的几何精度。

相关技术中,若金属零件的材料为瓷封合金,采用与金属零件相同的材料作为封接模具,即金属零件和封接模具都为瓷封合金。由于瓷封合金作为封接模具不具备阻焊性,在使用过程中需要严格控制焊料的数量、位置、流散方向,在实际应用中限制较多。

由于封接过程中对封接模具阻焊性、高温稳定性等条件的限制,选用与金属零件相同材料的封接模具一般不具有阻焊性,因此寻找一种方法对采用与金属零件相同材料的封接模具进行表面改性,使其具备阻焊性,便可成为理想的封接模具材料。

有鉴于此,本发明提供了一种金属-陶瓷封接的方法。

图1示意性示出了利用本发明实施例的金属-陶瓷封接的方法实现金属-陶瓷封接的操作原理示意图。

如图1所示,利用封接模具3对金属零件1和陶瓷2进行封接。

根据本发明的实施例,金属零件1可以为金属薄壁管零件,陶瓷2可以为陶瓷环,利用封接模具3将金属零件1和陶瓷2进行同轴定位,通过焊料4对位于外层的金属零件1和位于内层的陶瓷2进行封接。

需要说明的是,为了对本发明实施例的金属-陶瓷封接的方法进行描述,在图1的实施例中,金属零件和陶瓷都示出为筒形,但本领域的技术人员可以理解,封接模具1和陶瓷2的具体形状在此不做限制,例如都可以为实心结构。

根据图1所示的封接方案,结合图2-图6,对本发明提供的金属-陶瓷封接方法进行详细说明。图2示意性示出了本发明实施例的封接方法的流程图。

如图2所示,该封接方法包括步骤S01~S05。

步骤S01:对金属零件1进行表面处理,在金属零件1表面形成多个第一沟槽11,以抑制焊料铺展。

根据本发明的实施例,在对金属零件1表面进行处理之前,对金属零件1和封接模具3进行机械加工。具体地,对金属零件1和封接模具3进行粗加工,并对金属零件1和封接模具3进行一次退火;对一次退火后的金属零件1和封接模具3进行精加工至所需尺寸,对精加工后的金属零件1和封接模具3进行二次退火。得到的金属零件1的原始表面和封接模具3的原始表面具有润湿性,能够使熔化的焊料流动扩散,不具备阻焊性。

根据本发明的实施例,对金属零件1和封接模具3进行二次退火的温度高于利用封接模具3对金属零件1和陶瓷2进行封接的封接温度10℃左右。

根据本发明的实施例,第一沟槽11的深度和/或宽度为微米或纳米级,第一沟槽11的深度与宽度之比为(3~10):1,例如3:1,5:1,7:1,10:1。

根据本发明的实施例,第一沟槽11提高了金属零件1表面的粗糙度,当熔化的焊料接触金属零件1表面时,粗糙结构中能够俘获一层封接过程中常用的氢气保护层,使得焊料4只能接触粗糙结构尖端部分,降低了焊料4与金属零件1表面的接触面积,使得金属零件1可以抑制焊料铺展,赋予了表面阻焊性。

需要说明的是,焊料4的初始放置位置应综合考虑重力和表面张力的作用,使焊料4熔化后,能够尽可能多的流散到待封接区域;待封接区域和非封接区域之间形成有第一沟槽11,当焊料4流散至第一沟槽11,将只接触第一沟槽11的尖端部分。

图3(a)-3(c)示意性示出了模拟不同微/纳结构的阻焊性与润湿性的示意图,其中,图3(a)为焊料覆盖在未处理金属零件表面的示意图;图3(b)为焊料覆盖在形成有第一沟槽的金属零件表面的示意图;图3(c)为焊料覆盖在形成有第二沟槽的封接模具表面的示意图。

如图3(a)所示,未处理金属零件1的表面不具有阻焊性,焊料4铺展在金属零件1的表面。如图3(b)所示,在金属零件1表面形成有第一沟槽11后,金属零件1表面具有阻焊性,金属零件1表面可以抑制焊料4的铺展。如图3(c)所示,形成有第二沟槽32的封接模具3表面不具有阻焊性。

图4示意性示出了本发明实施例的金属零件的剖视图,图中示出了表面处理区域。

如图3和图4所示,在金属零件1的内外表面形成第一沟槽11,使金属零件1的内外表面可以抑制焊料向待封接区域外的非封接区域铺展,金属零件1的内外表面具有阻焊性。在进行焊接时,金属零件1可以控制焊料铺展的区域,可以确保焊料铺展区域外不会有焊料的存在,便于对封接组件进行后续的装配加工或者焊接。例如,如图4中B、C区域所示,金属零件1表面的B、C区域内形成有第一沟槽,在进行焊接时,可以将焊料4控制在B、C区域内。

步骤S02:对封接模具3进行表面处理,在封接模具3表面形成多个第二沟槽31,第二沟槽31的深宽比小于第一沟槽11的深宽比,封接模具3用于对金属零件1进行定位。

根据本发明的实施例,第一沟槽11和第二沟槽31的形成方法包括飞秒激光刻蚀、深反应离子刻蚀(DRIE)、UV-LIGA。

根据本发明的实施例,第二沟槽31为微米级,第二沟槽31的深度与宽度之比为1:(3~10),例如1:3,1:5,1:8,1:10。

步骤S03:将表面改性剂5均匀的铺展在封接模具3的表面。

根据本发明的实施例,位于封接模具3上的第二沟槽31对表面活性剂5具有较好的润湿作用,表面改性剂5均匀的铺展在封接模具3的表面上。

根据本发明的实施例,表面改性剂5包括以下之一:纳米氧化铝粉末溶液、纳米氧化锆粉末溶液、纳米碳化硅粉末溶液。

步骤S04:对封接模具3和表面改性剂5进行风干、烧结处理,得到具有阻焊性的封接模具3。

图5(a)示意性示出了本发明实施例的封接模具的立体图,图5(b)示意性示出了本发明实施例的封接模具的剖面图。

如图5(a)所示,封接模具3为直径分别为d1、d2、d3的三个圆柱体的组合体。如图5(b)所示,封接模具3与金属零件1、陶瓷2接触的所有面都被进行了表面处理,使其具有阻焊性,以防金属零件1、陶瓷2与封接模具3被焊接在一起,防止焊料4粘模导致的不易脱模。

图6中的(a)-(f)示意性示出了本发明实施例的阻焊性封接模具的制备流程,其中,图6中(a)为未处理的封接模具的原始表面,(b)为形成有第二沟槽的封接模具的表面,(c)为在形成有第二沟槽的封接模具的表面铺展表面改性剂,(d)为表面改性剂风干后的封接模具的表面,(e)为表面改性剂烧结后的封接模具的表面,(f)为具有阻焊性的封接模具的表面。

如图6中(a)~(b)所示,在封接模具3的原始表面上,利用飞秒激光形成微米或纳米级的第二沟槽31。如图6中(c)所示,将表面活性剂5均匀的铺展在封接模具3表面,其中,表面活性剂5可以选用纳米氧化铝粉末溶液。如图6中(d)~(e)所示,对封接模具3和表面活性剂5进行风干、烧结处理,得到具有阻焊性的封接模具3。如图6中(f)所示,表面处理后的封接模具3表面可以抑制焊料4的铺展。

根据本发明的实施例,表面改性剂5风干后的粉末均匀地吸附在封接模具3的表面,粉末经烧结后在封接模具3表面形成一层类陶瓷结构,使得封接模具3整个表面获得良好的阻焊性,对金镍、铜、金铜、银铜、银等焊料有良好的阻焊性。

步骤S05:在氢气气氛下,利用具有阻焊性的封接模具3通过焊料4对金属零件1和陶瓷2进行封接。

采用如图1所示的封接方案,在氢气气氛下,700-1100℃的温度条件下,焊料4熔化,对陶瓷2和金属零件1进行封接。

根据本发明的实施例,金属零件1可以为瓷封合金、不锈钢、钼、或铜。

根据本发明的实施例,封接模具3与金属零件1可以由同一种材料制成。

根据本发明的实施例,封接模具3与金属零件1由同一种材料制成,封接模具3和金属零件1具有相同的膨胀系数、力学性能,在封接定位精度、焊后脱模、封接模具使用寿命等方面,均具有大幅度的提升。

本发明还包括利用上述封接方法封接得到的金属-陶瓷复合结构。

图7示意性示出了利用本发明实施例的金属-陶瓷封接方法得到的金属-陶瓷复合结构的剖面图。

利用本发明实施例如图1所示的金属-陶瓷封接方法得到如图7所示的金属-陶瓷复合结构。

如图1所示,利用封接模具3对金属零件1和陶瓷2定位,利用焊料4将金属零件1和陶瓷2封接。由于对金属零件1的表面形成有第一沟槽11,可以抑制焊料在金属零件1表面的铺展,因此,在本发明的实施例中可以阻止焊料4由区域A流至区域B,避免在B区域发生氩弧焊漏气。同时可以阻止焊料4流至区域E,避免造成封接模具3与金属零件1的粘连,以及在区域E发生封接模具3与金属零件1的扩散焊。因此,利用如图1所示的金属-陶瓷封接方法得到如图7所示的金属-陶瓷复合结构表面无焊料凝固,利于后续焊接加工。

根据本发明的实施例,该封接方法可处理的金属零件材料包含瓷封合金、不锈钢、钼、铜等常用的电真空器件封接材料,表面处理工艺成熟,所需的设备包含精密数控车床、模具退火炉、三坐标测量机、超快激光器、超声波清洗机,均为标准设备,技术成熟,社会配套完善,易于完成工艺,有助于本发明的应用推广。

根据本发明的实施例,通过对封接模具和金属零件进行表面处理,使得封接模具和金属零件具有相同的膨胀系数、力学性能,封接完成后得到的金属-陶瓷复合结构精度高,利于后续器件装配,金属-陶瓷复合结构表面无焊料凝固,利于后续焊接加工。

根据本发明的实施例,通过对封接模具和金属零件进行表面处理,降低了封接模具的设计难度,简化了封接过程。

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 金属-陶瓷封接方法、金属-陶瓷复合结构

- 制备金属-陶瓷复合材料 ,特别是金属-陶瓷衬底的方法以及根据这个方法制备的陶瓷复合材料,特别是金属-陶瓷衬底