一种恒流减压阀

文献发布时间:2023-06-19 19:20:08

技术领域

本发明属于液压阀技术领域,更具体地,涉及一种恒流减压阀。

背景技术

液压螺纹插装减压阀是液压系统油液压力控制元件之一,由于其易安装、体积小、调压方便,已经成为流体控制的必要液压元件,在现有技术中,若想液压回路以恒定流量输出并能实现减压的功能,必须液压螺纹插装减压阀和恒流阀同时使用,才能实现恒流减压效果,在使用中发现,由于液压螺纹插装减压阀和恒流阀同时使用,连接结构较为复杂,所需要的安装空间较大,同时需要设计较为复杂的液压油路,安装调节不便,不便拆装维护。

发明内容

针对现有技术的缺陷,本发明的目的在于恒流减压阀,旨在解决减压阀和恒流阀同时使用占用较大的安装空间、结构复杂、液压油路复杂、不变安装调节的问题。

为实现上述目的,本发明提供了一种恒流减压阀,包括有内部为中空的阀座,所述阀座上从右至左依次设有出油口、进油口和泄油口;所述阀座左端设有弹性调压组件,所述弹性调压组件的右端抵设有滑阀芯,所述滑阀芯在所述阀座内可轴向移动,所述滑阀芯右端设有可轴向移动的弹性流量阀芯;所述滑阀芯左端开设有和所述阀座内腔连通的泄油通道,所述泄油通道和所述泄油口连通,所述阀芯在所述阀座内滑动使油液从所述泄油口流出实现泄压;所述滑阀芯右端设有和所述进油口连通的进油通道,所述弹性流量阀芯上设有与所述进油通道、所述出油口连通的节流通道;所述弹性流量阀芯在所述阀座内移动使所述节流通道和所述进油通道之间的压差保持恒定,进而实现输出流量恒定。

更进一步地,所述滑阀芯沿轴向设有左端开口的泄油腔,所述泄油腔左端沿径向设有和所述阀座内腔连通的进液孔,所述滑阀芯外壁上设有泄油槽,所述泄油腔右端设有和所述泄油槽连通的出液孔,所述泄油腔、所述进液孔、所述泄油槽和所述出液孔配合形成泄油通道,所述泄油通道和所述泄油口连通。

更进一步地,所述滑阀芯沿轴向设有右端开口的进油腔,所述滑阀芯外壁上设有进油槽,所述进油腔的外壁周向均布有和所述进油槽连通的进油孔,所述进油腔、所述进油孔和所述进油槽配合形成进油通道,所述进油通道和所述进油口连通。

更进一步地,所述阀座内设有左端开口且内部为中空的流量阀套,所述弹性流量阀芯可在所述流量阀套内轴向移动,所述流量阀套的外壁周向开设有出油孔,所述弹性流量阀芯包括有阀芯,所述阀芯左端开设有输油孔,所述阀芯内设有和所述输油孔连通的阀腔,所述阀腔内设有弹簧,所述弹簧一端和所述阀芯内壁抵接,所述弹簧另一端和所述流量阀套内壁抵接,所述输油孔、所述阀腔和所述出油孔配合形成节流通道,所述阀芯在所述流量阀套内移动使所述输油孔的前后压差保持恒定,进而实现输出流量恒定。

更进一步地,所述流量阀套和所述阀座通过螺纹连接,所述流量阀套的右端面上开设有拆装槽。

更进一步地,所述滑阀芯左端设有限位凸台,所述阀座内壁设有和所述限位凸台对应的限位台阶。

更进一步地,所述阀座左端套设有螺套,所述弹性调压组件包括有和所述螺套螺纹连接的调压杆,所述调压杆左端贴合所述螺套端面设有锁紧螺母,所述调压杆右端套设有调压弹簧,所述调压弹簧的另一端设有弹簧座,所述弹簧座内嵌合有用于和所述滑阀芯安装限位的钢珠。

更进一步地,所述调压杆上设有环形凸台,所述环形凸台套设在所述阀座内,所述环形凸台的外壁上开设有密封槽,所述密封槽内设有挡圈和密封圈。

更进一步地,所述阀座包括有阀座主体,所述阀座主体右端可拆卸的连接有阀套,所述滑阀芯和所述弹性流量阀芯均位于所述阀套内,所述出油口、进油口和泄油口从右至左依次位于所述阀套上。

更进一步地,所述阀套上开设有台阶孔,所述流量阀套和所述台阶孔配合形成出油口,所述阀套内壁还开设有退刀槽,所述退刀槽位于所述滑阀芯和所述弹性流量阀芯之间。

总体而言,通过本发明所构思的以上技术方案与现有技术相比,具有以下有益效果:

1.本发明在阀座内设有滑阀芯和弹性流量阀芯,通过滑阀芯内部设置的泄油通道和泄油口连通实现泄压,同时,弹性流量阀芯内部设有节流通道来保证出油口处的流量恒定,将减压阀和恒流阀的功能进行集成,实现了恒流减压,可适用于更小的应用空间,简化了减压阀和恒流阀同时使用的结构及油路设计。

2.同时,设有弹性调压组件,弹性调压组件包括调压杆,调压杆和螺套螺纹连接,可根据实际应用需要,调节调压杆在阀座内的长度,从而调整弹性调压组件的弹力,进而调整系统所需的减压压力。

3.此外,阀座分为阀座主体和阀套,便于加工的同时方便拆装维护。

附图说明

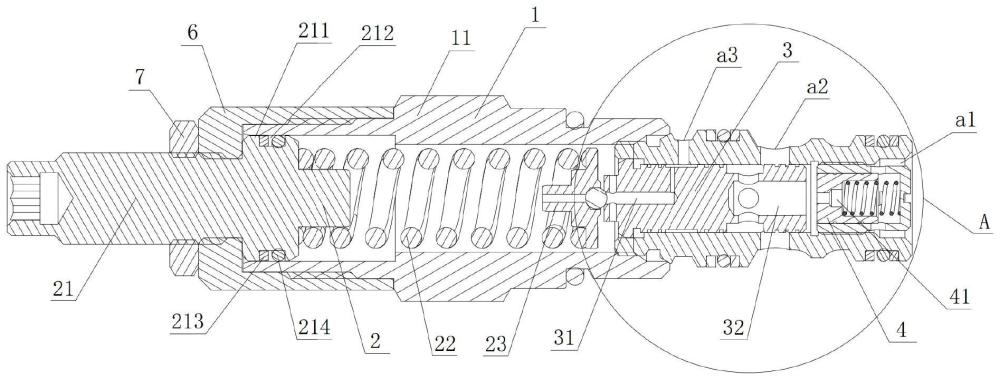

图1是本发明提供的恒流减压阀的结构剖视图;

图2是图1中A处的局部放大图;

图3是本发明提供的恒流减压阀的结构示意图;

图4是本发明提供的恒流减压阀的另一视角的结构剖视图;

图5是本发明提供的恒流减压阀的液压原理图。

图中各数字标记对应的结构为:1-阀座,11-阀座主体,12-阀套,121-台阶空,122-退刀槽,2-弹性调压组件,21-调压杆,211-环形凸台,212-密封槽,213-挡圈,214-密封圈,22-调压弹簧,23-弹簧座,24-钢珠,3-滑阀芯,31-泄油通道,311-泄油腔、312-进液孔、313-泄油槽,314-出液孔,32-进油通道,321-进油腔、322-进油孔,323-进油槽,33-限位凸台,4-弹性流量阀芯,41-节流通道,42-阀芯,421-输油孔,422-阀腔,43-弹簧,5-流量阀套,51-出油孔,52-拆装槽,6-螺套,7-锁紧螺母,a1-出油口,a2-进油口,a3-泄油口。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

参阅图1只图4,本发明恒流减压阀包括有内部为中空的阀座1,阀座1上从右至左依次设有出油口a1、进油口a2和泄油口a3;在阀座1左端设有弹性调压组件2,弹性调压组件2的右端抵设有滑阀芯3,滑阀芯3在阀座1内可轴向移动,滑阀芯3轴向移动时可压缩弹性调压组件2;在滑阀芯3右端设有可轴向移动的弹性流量阀芯4;为了实现阀座内调压弹簧腔的油液排出,减少对减压压力的影响,滑阀芯3左端开设有和阀座1内腔连通的泄油通道31,泄油通道31和泄油口a3连通;为了保证出油口a1流量恒定,滑阀芯3右端设有和进油口a2连通的进油通道32,弹性流量阀芯4上设有与进油通道32、出油口a1连通的节流通道41;弹性流量阀芯4在阀座1内移动使所述节流通道41和所述进油通道32之间的压差保持恒定,进而实现输出流量恒定。

为了实现减压,具体的,高压油液一部分从进油口a2经过滑阀芯3和阀座1之间的间隙泄露进入阀座1左端的腔体内,再经过泄油口a3排出。高压油液另一部分从进油口a2输入进油通道32后,流至滑阀芯3的右端,其产生的压力作用在滑阀芯3的右端面上,当高压油液产生的压力等于或大于弹性调压组件2产生的弹力时,滑阀芯3向左移动,调节滑阀芯3和进油口a2之间油液的通流面积,实现减压。具体的,滑阀芯3沿轴向设有左端开口的泄油腔311,泄油腔311左端沿径向设有和阀座1内腔连通的进液孔312,滑阀芯3外壁上设有泄油槽313,泄油腔311右端设有和泄油槽313连通的出液孔314,泄油腔311、进液孔312、泄油槽313和出液孔314配合形成泄油通道31,泄油通道31和泄油口a3连通,阀芯3在阀座1内滑动可使油液从所述泄油口a3流出。

为了方便滑阀芯3在安装时限位,滑阀芯3左端设有限位凸台33,同时,阀座1内壁设有和限位凸台33对应的限位台阶。

为了方便油液进入恒流减压阀内,在滑阀芯3沿轴向设有右端开口的进油腔321,滑阀芯3外壁上设有进油槽322,进油腔321的外壁周向均布有和进油槽322连通的进油孔323,进油腔321、进油孔322和进油槽323配合形成进油通道32,进油通道32和进油口a2连通。

为了实现恒流减压阀的输出流量稳定,在本实施例中,阀座1内设有左端开口且内部为中空的流量阀套5,弹性流量阀芯4可在流量阀套5内轴向移动,流量阀套5的外壁周向开设有出油孔51;具体的,弹性流量阀芯4包括有阀芯42,阀芯42左端开设有输油孔421,阀芯42内设有和输油孔421连通的阀腔422,阀腔422内设有弹簧43,弹簧43一端和阀芯42内壁抵接,弹簧43另一端和流量阀套5内壁抵接,输油孔421、阀腔422和出油孔51配合形成节流通道41,其中出油孔51的直径大于或等于输油孔421的直径;具体的,根据流量压差公式:

为了方便流量阀套5和阀座1的拆装,流量阀套5和阀座1通过螺纹连接,同时在流量阀套5的右端面上开设有拆装槽52,具体的,拆装槽52为一字型或十字型,在本实施例中,优选的为一字型。

为了方便阀座1和弹性调压组件2的安装,在阀座1左端套设有螺套6,弹性调压组件2包括有和螺套6螺纹连接的调压杆21,调压杆21左端贴合螺套6端面设有锁紧螺母7,可调节调压杆21在阀座1内的安装长度,从而调整弹性调压组件的弹力,进而调整减压压力;调压杆21右端套设有调压弹簧22,调压弹簧22的另一端设有弹簧座23,弹簧座23内嵌合有用于和滑阀芯3安装限位的钢珠24,这样设计可以减小调压时的压力波动。为了方便阀座1和调压杆21的安装定位,同时保证阀座1和调压杆21之间的密封,在调压杆21上设有环形凸台211,环形凸台211套设在阀座1内,并且在环形凸台211的外壁上开设有密封槽212,密封槽212内设有挡圈213和密封圈214。

为了方便阀座1的加工,同时便于阀座1的拆装维护,阀座1包括有阀座主体11,阀座主体11右端可拆卸的连接有阀套12,在本实施例中,阀座主体11和阀套12采用螺纹连接;滑阀芯3和弹性流量阀芯4均位于阀套12内,出油口a1、进油口a2和泄油口a3从右至左依次位于阀套12上;具体的,在阀套12上开设有台阶孔121,流量阀套5和台阶孔121配合形成出油口a1,为了便于加工,阀套12内壁还开设有退刀槽122,退刀槽122位于滑阀芯3和弹性流量阀芯4之间。

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种自恒流保护电路及恒流驱动电路

- 一种恒压恒流的进水减压阀

- 全自动恒流减压阀