一种车轮实际转角实时测量装置

文献发布时间:2024-01-17 01:14:25

技术领域

本申请涉及车辆技术领域,具体设计一种车轮实际转角实时测量装置。

背景技术

现有自动驾驶车辆的线控转向系统需检测前轮转角和角速度以实现车辆转向过程的闭环控制。车轮实际绕主销转动,但主销后倾角与内倾角的存在导致车轮转动轨迹在空间上为弧线,导致车轮转角的准确测量难度较大,大部分现有技术中,存在测量装置昂贵或测量数据不准确等问题。

依据美国SAE《Vehicle Dynamics Terminology》对车轮转角的定义,实际影响汽车行驶的转角为车轮绕垂直于地面的Z轴转角。

目前车轮转角测量方法主要有两种,第一种是通过转向系统传动比计算所得,此方法从安装于转向助力电机中的传感器获取方向盘转动角度,再通过转向传动比和方向盘转角计算出车轮转角,由于转向传动比往往是非线性,导致此方法的计算较为复杂,且难以排除不确定性因素对车轮转角测量值造成的误差。

另一种方法是直接测量减振器旋转的角度,将减振器旋转角度近似为车轮转动角度,此方法适用于主销与减振器轴线重合的车辆,对于车轮绕虚拟主销转动的车辆,一般采用第一种方法。此方法是将角度传感器与减振器连接,通过传感器输出减振器旋转角度,但由于主销后倾角以及内倾角的存在,这种方法所测转动角度与车轮实际转角存在误差,且随车轮转动角度增大,误差也随之增大。

上述两种常用方法均未考虑车辆装载以及路面情况变化,导致悬架和车轮受力变形所造成的测量数据误差,故两种方法仅能得到车轮转角的粗略值,但在精度方面仍需提升。

因此,如何准确测量车辆行驶时车轮转角的大小,并保证其测量精度,是本领域技术人员需要解决的技术难题。

发明内容

车轮在实际转动过程中是绕着主销轴线在空间上弧形转动,大部分乘用车的主销为虚拟主销,加上路面冲击使得悬架变形,使得车辆在行驶过程中的车轮转角难以准确测量。

为解决以上问题,本申请克服现有技术的不足,提供一种车轮实际转角实时测量装置,能够准确的测量影响汽车行驶的车轮转角,并保证其测量精度,进而应用于车辆动力学分析或自动驾驶转角控制等领域。

一种车轮实际转角实时测量装置,包括滑动机构、测量机构、转动机构以及限位机构;

所述滑动机构,其包括滑轨基座、滑块架、滑块和滑轨;所述滑轨通过滑轨基座安装在车身上;所述滑块与滑轨形成滑动副;滑块架固定在滑块上;

所述测量机构,包括旋转编码器、编码器支架和旋转杆;所述旋转编码器通过编码器支架安装在滑块架上;所述旋转编码器与水平设置的旋转杆连接;所述旋转编码器垂直安装,用于采集所述旋转杆在水平面上转动角度和转动角速度;所述旋转编码器与整车的CAN总线连接,并将旋转杆转动角度和转动角速度传递至所述CAN总线;

所述转动机构,包括叉臂、轴承、旋转基座,旋转基座安装在转向节轴上,旋转基座与轴承采用过盈配合;所述叉臂下端安装在轴承上;叉臂的上端有两个平行的分叉,分叉均设通槽,用于旋转杆水平穿过,旋转杆在通槽内自由滑动;并由通槽约束在水平方向上旋转;设定通槽是为抵消车轮上下跳动或振动。

所述的限位机构,包括限位杆、限位杆座、固定座一和固定座二;所述固定座一与所述固定座二组成环形卡箍,并夹紧在减振器上;限位杆通过限位杆座与环形卡箍固定连接;限位杆末端设有叉形结构,叉形结构卡住叉臂的中部。

所述滑动机构在空间上不发生转动和移动,所述测量机构与所述滑动机构能够发生相对转动和移动;限位机构与所述转动机构同时绕主销轴线转动,两者在垂向和横向上可以发生相对移动,纵向相对固定,由于所述限位机构的限制,所述转动机构中的叉臂无法随车轮滚动而转动;叉臂能够带动所述测量机构绕垂直于地面的轴线转动以及横向滑动,两者能够发生垂向上和纵向上的相对移动。

所述滑轨基座通过螺栓与车身刚性连接;所述滑轨通过螺栓与所述滑轨基座刚性连接;所述滑块通过螺栓与所述滑块架刚性连接;所述滑块与所述滑轨能够发生相对移动。

所述旋转编码器与所述编码器支架通过螺栓刚性连接;所述旋转编码器与所述旋转杆通过紧固螺栓连接,所述旋转杆被所述叉臂约束着在水平方向上同步旋转,所述旋转杆为圆柱形。旋转基座于轴承采用过盈配合;所述叉臂与所述轴承通过紧固螺栓配合;所述叉臂与所述旋转基座能够发生相对转动;由于所述限位机构的限制,所述叉臂不随车轮的滚动而转动。

所述固定座一与所述固定座二通过螺栓固定连接,中间尺寸与所述减振器的直径相匹配,使之夹紧于所述减振器;所述限位杆与限位杆座通过底端通孔用螺栓刚性连接;所述环形卡箍前端设一个圆柱插头,限位杆座上对应设有圆孔,圆柱形插头插在圆孔内。所述圆柱插头尺寸与所述限位杆座的圆孔相匹配,所述环形卡箍与所述限位杆座可以发生相对转动,其作用是抵消减振器的后倾角,将限位杆旋转至与地面垂直后,通过限位杆座侧边的螺纹孔用紧固螺栓将所述限位杆座与环形卡箍固接。

所述滑动机构安装及测量机构安装与车轮上方靠后侧。

所述旋转基座内端通过转向节外侧的安装车轮所用的螺栓与车轮固接。

所述叉臂顶端采用两根分叉以限制所述旋转杆。叉臂上端的限位缝隙长度大于车轮上下跳动行程。

与现有技术相比,本发明提供了一种车轮实际转角实时测量装置,具备以下有益效果:

该车轮实际转角实时测量装置,采用机械装置实现,通过软件建模及DMU动画仿真分析,排除了机械结构的运动干涉,确定装置的可行性以及可靠性。对比现有技术,可以排除由于悬架变形而造成车轮转角变化对测量结果的影响,保证所测量的车轮转角为车轮绕垂直于地面Z轴所转动的角度,即直接影响汽车行驶状态的车轮转角,此外,通过CAN总线可实现输出结果的可视化。

附图说明

图1是车轮转角的原理图;

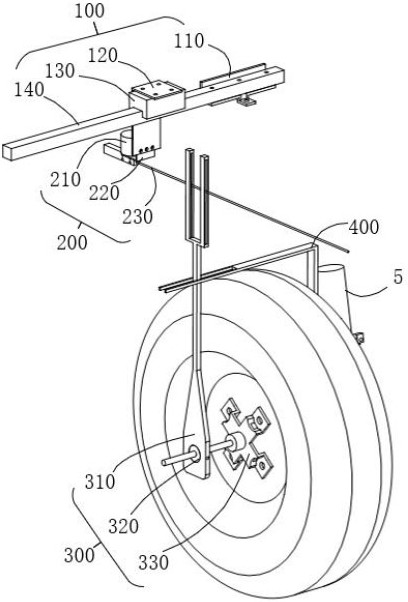

图2是本申请实施实例所提供的车轮转角测量装置在使用状态下的结构示意图;

图3是限位机构的结构示意图;

图4是限位机构的安装示意图;

图5是旋转杆、叉臂、限位杆连接关系的示意图;

图6是旋转编码器的安装关系放大图;

附图1-附图6标记说明如下

100-滑动机构;110-滑轨基座;120-滑块架;130-滑块;140-滑轨;200-测量机构;210-旋转编码器;220-编码器支架;230-旋转杆;300-旋转机构;310-叉臂;320-轴承;330-旋转基座;400-限位机构;410-限位杆;420-限位杆座;430-固定杆一;440-固定杆二;

5-减振器;6-转向节;7-车轮。

实施方式

为了使本领域的技术人员更好地理解本申请的技术方案,下面结合附图具体实例对本申请进一步详细说明。

本实施例提供的一种车轮实际转角实时测量装置,用于对车辆的车轮7的转动角度进行测量,车轮转角是指车轮平面与车身纵向轴线在地面投影上的夹角,具体的,车轮7绕主销转动的角度,如图1中所示,车轮7从A位置转动至B位置,其车轮平面从a转动至b,那么a与b之间的夹角α即为车轮转角,所设计的车轮转角测量装置需要能够实时测量该角度α。

如图2到图4所示,一种车轮实际转角实时测量装置,包括滑动机构100、测量机构200、转动机构300以及限位机构400;

所述滑动机构100,其包括滑轨基座110、滑块架120、滑块130和滑轨140;

所述滑轨140通过滑轨基座110安装在车身上;所述滑块130 与滑轨140形成滑动副;滑块架120固定在滑块130上;

所述测量机构200,包括旋转编码器210、编码器支架220和旋转杆230;如图6所示,所述旋转编码器210通过编码器支架220安装在滑块架120上;

所述旋转编码器210与水平设置的旋转杆230连接;所述旋转编码器210垂直安装,用于采集所述旋转杆230在水平面上转动角度和转动角速度;所述旋转编码器210与整车的CAN总线信号连接,并将旋转杆230转动角度和所述转动角速度传递至所述CAN总线;

所述转动机构300,包括叉臂310、轴承320、旋转基座330,旋转基座330安装在转向节6上,旋转基座330与轴承320采用过盈配合;所述叉臂310 下端安装在轴承320上;如图5所示,叉臂310的上端有两个平行的分叉,分叉均设通槽,用于旋转杆230水平穿过,旋转杆230在通槽内自由滑动;旋转杆230被叉臂310的通槽约束着只在水平方向上旋转;

所述的限位机构400,包括限位杆410、限位杆座420、固定座一430和固定座二440;所述固定座一430与所述固定座二440组成环形卡箍,并夹紧在减振器5上;

限位杆410通过限位杆座420 与环形卡箍固定连接;

限位杆410末端设有叉形结构,叉形结构卡在叉臂310的中部。

具体运动关系为:

转动机构300内端与转向节6外侧固接,故车轮7转动的同时会带动转动机构300一起绕主销转动,但由于转动机构300内部存在轴承320,故叉臂310仅随车轮7绕主销转动而不发生滚动。

测量机构200中的旋转杆230水平安装。由于叉臂310只随车轮7转动而转动,那么叉臂310在垂直于地面方向上的转动角度即为车轮转角,由于叉臂310顶端与旋转杆230的限位安装,叉臂310旋转的同时会带动旋转杆230转动,同时又由于旋转杆230在运动过程中始终保持水平,那么旋转杆230所旋转的角度即为叉臂310绕垂直于地面Z轴方向上的转动角度,所以旋转杆230的作用可以等效理解为模拟图1中的车轮轴线a或b,其自身的旋转角度为车轮7轴线变化角度,即车轮转角,故只需测量出旋转杆230自身转动角度即可得到车轮转角。

车轮7实际转动过程中绕虚拟主销转动,实际的运动轨迹可近似看作一个弧形,所以旋转杆230在空间上的运动轨迹也可近似看作为弧形,它在绕自生轴线旋转的同时在横向上移动,所以在测量旋转杆230转动角度时需要加入滑动机构100抵消旋转杆230在横向上的移动的自由度后再测量转动角度。

实际车辆运动过程中,由于摩擦和惯性等因素的存在,叉臂310会随着车轮7发生滚动,于是引入限位机构400,目的是限制叉臂310的滚动,减振器5会随车轮转动而发生转动,为保证叉臂310在运动过程中保持垂直,限位机构400的内侧选择固定在减振器5上。

如图2所示,滑轨基座110刚性连接在车身上,滑轨140内端与滑轨基座110通过螺栓固接,滑块130与滑轨140活动连接,滑块130可沿着滑轨140滑动,滑块架120上端与滑块130通过螺栓固接,下端与编码器支架220通过螺栓固接,旋转编码器210的主体部分与编码器支架220通过螺栓固接,其旋转轴部分与旋转杆230通过紧固螺栓固接,叉臂310顶端与旋转杆230限位连接,底端开有螺纹孔,与轴承320外侧配合过后通过螺纹孔用紧固螺栓连接,轴承内侧与旋转基座330外端采用过盈配合连接,旋转基座330内端与车轮外侧通过螺栓固接。

如图3所示,所述环形卡箍前端设一个圆柱插头,限位杆座420上对应设有圆孔,圆柱形插头插在圆孔内。所述圆柱插头尺寸与所述限位杆座420的圆孔相匹配,所述环形卡箍与所述限位杆座420可以发生相对转动,其作用是抵消减振器5的后倾角,将限位杆座420旋转至与地面垂直后,通过限位杆座420侧边的螺纹孔用紧固螺栓将所述限位杆座420与环形卡箍固接。

如图4所示,限位机构400中的限位杆410外端与叉臂310限位连接。

本实施例中,对于叉臂310的具体结构不作限制,可将其设置为具有一定宽度的单叉臂或可折叠形式。

旋转编码器210还能够根据转动角度和时间计算出转动角速度,即车轮7的转动角速度。旋转编码器如何感应旋转杆230的转动角度,以及如何根据转动角度和时间计算转动角速度,对于本领域的技术人员来说,已是熟知的现有技术,为节约篇幅,在此不再赘述。

本实施例中,旋转编码器与CAN信号接收器连接,并可将实时检测的转动角度和转动角速度传递至CAN信号接收器,具体的,编码器如何与CAN信号接收器连接,并将实时检测的转动角度和转动角速度传递至接收器,对于本领域的技术人员来说,已是熟知的现有技术,为节约篇幅,在此不再赘述。

尽管已经描述本发明的实施例,对于本领域的技术人员而言,可以在不脱离本发明的原理和精神的前提下对此实施例进行多种优化、修改、替换和变形,本发明的范围由所附权利要求及其等同物限定。

- 一种用于车轮的测力装置、测力系统和测量车轮力的方法

- 一种水平主地应力方向随钻测量自转角检测装置及方法

- 一种转向器输入轴转角测量装置

- 一种利用偏振原理的扭转角测量装置及方法

- 一种汽车轮胎偏转角度测量装置及测量方法

- 一种断开式梯形转向系统的车轮转角测量装置及测量方法