一种岩石样本高精度切割设备及方法

文献发布时间:2024-01-17 01:17:49

技术领域

本发明涉及岩石样本切割技术领域,特别涉及一种岩石样本高精度切割设备及方法。

背景技术

岩石薄片鉴定是地质找矿工作中经常使用的重要方法。目前,岩石薄片制作过程为:首先,利用岩石样本高精度切割设备对野外采集的岩石进行切割,将其切割成近似小长方体结构的岩石样品块,切割过程中尽量将岩石样品块切薄;其次,将薄片状的岩石样品块固定粘贴在玻璃载片上,并利用研磨设备对玻璃载片上的岩石样品块进行磨平,减薄至需要厚度;最后,对减薄至所需厚度的岩石样本高精度切割设备进行抛光,从而完成岩石薄片的制作。

然而,现有岩石样本高精度切割设备无法实现岩石样本切割厚度的精确调节,切割时只能大约估计切割厚度,再利用后续的研磨减薄步骤来实现岩石样品厚度的精确控制,控制难度大,成功率低,无法实现切割过程一步实现所需厚度的精确控制;而且目前市场上切割设备对岩石样品的切割厚度多为1-2cm,若切割过薄则岩石样品容易破碎,无法实现岩石样本高精度切割设备毫米厚度级别的超薄切割,由于样品切割厚度无法实一步切割到位,岩石样品块的厚度大,直接导致研磨过程耗时久,大约20min左右才能磨去0.5mm,制样过程往往需要几个小时,导致制样效率十分低下;另外,现有岩石样本高精度切割设备的切割平面平整度差,切割过程中需要手动控制设备调整岩石的切割俯仰和方位角,以实现切割面的平整,切割面平整度受操作人员操作技术影响,切割设备无法实现自动化,需要经验丰富的专业技术人员操作,劳动强度大,人工成本高。故此,我们提出了一种岩石样本高精度切割设备及方法。

发明内容

本发明的主要目的在于提供一种岩石样本高精度切割设备,可以有效解决背景技术中的问题。

为实现上述目的,本发明采取的技术方案为:

一种岩石样本高精度切割设备,包括操作台,所述操作台的上端前后两侧均开有滑槽,所述操作台的左端前后两侧均固定安装有正反电机,两个所述正反电机的输出端均固定安装有往复螺杆,两个所述往复螺杆分别活动安装在两个滑槽内,两个所述滑槽内共同滑动安装有切割机构,且切割机构与两个往复螺杆螺纹连接,所述操作台的左右两侧均固定安装有压紧机构。

作为上述方案的进一步改进,所述切割机构包括移动架,所述移动架的下端前后两侧均固定安装有滑块,所述移动架的上端固定安装有立板,所述移动架的内表面前后两侧均设置有导向槽,所述移动架内通过导向槽滑动安装有切割装置。

作为上述方案的进一步改进,两个所述滑块分别滑动连接在两个滑槽内将移动架与操作台滑动安装,两个所述滑块分别与两个往复螺杆螺纹连接。

作为上述方案的进一步改进,所述切割装置包括驱动主体和切割主体,所述驱动主体与立板活动安装,所述切割主体滑动连接在移动架内并与驱动主体传动连接。

作为上述方案的进一步改进,所述驱动主体包括驱动电机,所述驱动电机与立板固定安装,所述驱动电机的输出端固定安装有转杆,所述转杆远离驱动电机的一端固定安装有驱动盘,所述驱动盘远离圆心的一侧活动安装有牵引杆。

作为上述方案的进一步改进,所述切割主体包括刀架,所述刀架的下端中部固定安装有切割刀,所述刀架的下端左右两侧均固定安装有定位主体,所述刀架的上端固定安装有,所述的上端活动安装有传动杆,所述传动杆的上部通过转轴与牵引杆活动安装将切割主体与驱动主体传动连接。

作为上述方案的进一步改进,所述刀架的前后两端均一体成型有导向块,所述导向块的结构与导向槽的结构相适配,所述导向块滑动连接在导向槽内将刀架与移动架滑动安装。

作为上述方案的进一步改进,所述定位主体包括定位板,所述定位板的上端前后两侧均固定安装有连接座,两个所述连接座内均固定安装有弹簧,两个所述弹簧的上端均与刀架的下端固定安装。

作为上述方案的进一步改进,所述弹簧处于正常状态时,所述定位板的下端位于切割刀的下方。

作为上述方案的进一步改进,所述压紧机构包括固定板,所述固定板固定安装在操作台内,所述固定板的中部穿插连接有压紧螺杆,且压紧螺杆与固定板螺纹连接,所述压紧螺杆的上端固定安装有旋钮,所述压紧螺杆的下端固定安装有压板。

一种岩石样本高精度切割设备的切割方法,包括以下步骤:

S1:将待切割的岩石样本放置在操作台的上端,并通过两侧的压紧机构对其进行压紧固定;

S2:同时启动前后两侧的正反电机,通过正反电机带动往复螺杆转动,通过往复螺杆与滑块螺纹连接对切割机构的位置进行调整,精准调整岩石样本的切割厚度;

S3:启动驱动电机,通过驱动主体带动切割主体升降,按照设定参数对岩石样本自动执行切割。

与现有技术相比,本发明具有如下有益效果:

1、本发明中,通过往复螺杆与滑块螺纹连接使得滑块在滑槽内滑动,通过滑块带动移动架在操作台的上端左右移动,对切割装置的横向位置进行精准调整,可实现精确控制岩石样本切割厚度,传动更加灵敏平稳,可将岩石样本高精度切割厚度薄至300-500微米,满足对超薄厚度的切割要求,实现高精度加工,样品质量高。

2、本发明中,在切割刀对岩石样本切割过程中,利用弹簧压缩使得定位板始终对岩石样本进行压紧定位,使得切割面平整度高,大幅减少后续抛光前的研磨时间,显著提升制样效率,操作方便。

3、本发明中,通过驱动盘转动,使得牵引杆带动传动杆转动,通过刀架带动切割刀升降对岩石样本进行自动化快速切割,切割过程实现自动化,大幅提升了岩石样本切割效率,且受力均匀,能够满足不同岩性、硬度岩石样本切割,无需专业操作人员,具有广泛的市场应用前景。

4、本发明中,通过压紧螺杆与固定板螺纹连接使得压板对岩石样本进行压紧固定,可对岩石样本进行初步固定,方便对岩石样本进行稳定切割,提高了岩石样本在切割过程中的稳定性。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

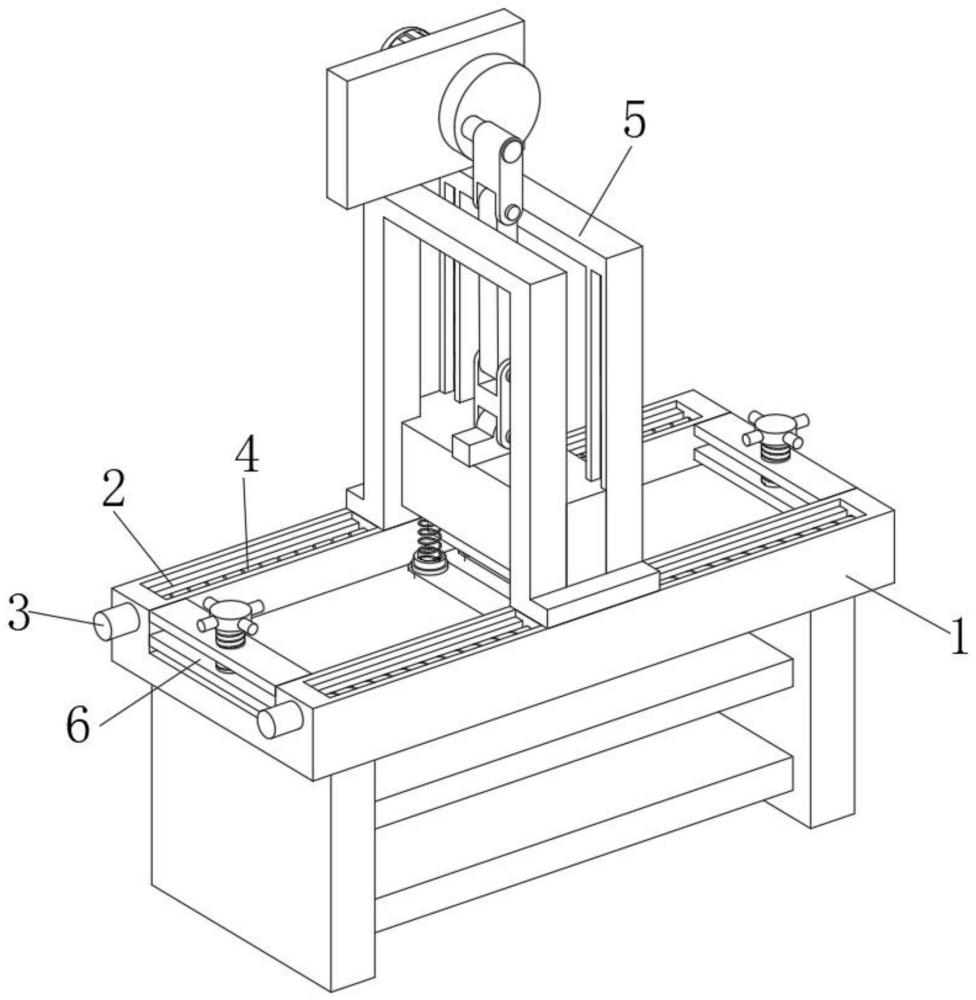

图1为本发明一种岩石样本高精度切割设备的整体结构示意图;

图2为本发明一种岩石样本高精度切割设备的操作台的结构示意图;

图3为本发明一种岩石样本高精度切割设备的部分结构示意图;

图4为本发明一种岩石样本高精度切割设备的切割机构的结构示意图;

图5为本发明一种岩石样本高精度切割设备的驱动主体的结构示意图;

图6为本发明一种岩石样本高精度切割设备的切割主体的结构示意图;

图7为本发明一种岩石样本高精度切割设备的定位主体的结构示意图;

图8为本发明一种岩石样本高精度切割设备的压紧机构的结构示意图。

图中:1、操作台;2、滑槽;3、正反电机;4、往复螺杆;5、切割机构;6、压紧机构;7、移动架;8、导向槽;9、切割装置;10、滑块;11、立板;12、驱动主体;13、切割主体;61、固定板;62、压紧螺杆;63、压板;64、旋钮;121、驱动电机;122、转杆;123、驱动盘;124、牵引杆;131、刀架;132、切割刀;133、定位主体;134、连接座;135、传动杆;136、导向块;137、定位板;138、连接座;139、弹簧。

具体实施方式

为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”“前端”、“后端”、“两端”、“一端”、“另一端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

下面结合附图对本发明的技术方案进一步说明。

实施例

一种岩石样本高精度切割设备,如图1-8所示,包括操作台1,操作台1的上端前后两侧均开有滑槽2,操作台1的左端前后两侧均固定安装有正反电机3,两个正反电机3的输出端均固定安装有往复螺杆4,两个往复螺杆4分别活动安装在两个滑槽2内,两个滑槽2内共同滑动安装有切割机构5,且切割机构5与两个往复螺杆4螺纹连接,操作台1的左右两侧均固定安装有压紧机构6。

在具体实施例中,切割机构5包括移动架7,移动架7的下端前后两侧均固定安装有滑块10,移动架7的上端固定安装有立板11,移动架7的内表面前后两侧均设置有导向槽8,移动架7内通过导向槽8滑动安装有切割装置9;两个滑块10分别滑动连接在两个滑槽2内将移动架7与操作台1滑动安装,两个滑块10分别与两个往复螺杆4螺纹连接;通过往复螺杆4与滑块10螺纹连接使得滑块10在滑槽2内滑动,通过滑块10带动移动架7在操作台1的上端左右移动,对切割装置9的横向位置进行精准调整,可实现精确控制岩石样本切割厚度,传动更加灵敏平稳,可将岩石样本高精度切割厚度薄至300-500微米,满足对超薄厚度的切割要求,实现高精度加工,样品质量高。

在具体实施例中,切割装置9包括驱动主体12和切割主体13,驱动主体12与立板11活动安装,切割主体13滑动连接在移动架7内并与驱动主体12传动连接;驱动主体12包括驱动电机121,驱动电机121与立板11固定安装,驱动电机121的输出端固定安装有转杆122,转杆122远离驱动电机121的一端固定安装有驱动盘123,驱动盘123远离圆心的一侧活动安装有牵引杆124;切割主体13包括刀架131,刀架131的下端中部固定安装有切割刀132,刀架131的下端左右两侧均固定安装有定位主体133,刀架131的上端固定安装有134,134的上端活动安装有传动杆135,传动杆135的上部通过转轴与牵引杆124活动安装将切割主体13与驱动主体12传动连接;刀架131的前后两端均一体成型有导向块136,导向块136的结构与导向槽8的结构相适配,导向块136滑动连接在导向槽8内将刀架131与移动架7滑动安装;通过驱动盘123转动,使得牵引杆124带动传动杆135转动,通过刀架131带动切割刀132升降对岩石样本进行自动化快速切割,切割过程实现自动化,大幅提升了岩石样本切割效率,且受力均匀,能够满足不同岩性、硬度岩石样本切割,无需专业操作人员,具有广泛的市场应用前景。

在具体实施例中,定位主体133包括定位板137,定位板137的上端前后两侧均固定安装有连接座138,两个连接座138内均固定安装有弹簧139,两个弹簧139的上端均与刀架131的下端固定安装;弹簧139处于正常状态时,定位板137的下端位于切割刀132的下方;在切割刀132对岩石样本切割过程中,利用弹簧139压缩使得定位板137始终对岩石样本进行压紧定位,使得切割面平整度高,大幅减少后续抛光前的研磨时间,显著提升制样效率,操作方便。

在具体实施例中,压紧机构6包括固定板61,固定板61固定安装在操作台1内,固定板61的中部穿插连接有压紧螺杆62,且压紧螺杆62与固定板61螺纹连接,压紧螺杆62的上端固定安装有旋钮64,压紧螺杆62的下端固定安装有压板63;通过压紧螺杆62与固定板61螺纹连接使得压板63对岩石样本进行压紧固定,可对岩石样本进行初步固定,方便对岩石样本进行稳定切割,提高了岩石样本在切割过程中的稳定性。

一种岩石样本高精度切割设备的切割方法,包括以下步骤:

S1:将待切割的岩石样本放置在操作台1的上端,并通过两侧的压紧机构6对其进行压紧固定;

S2:同时启动前后两侧的正反电机3,通过正反电机3带动往复螺杆4转动,通过往复螺杆4与滑块10螺纹连接对切割机构5的位置进行调整,精准调整岩石样本的切割厚度;

S3:启动驱动电机121,通过驱动主体12带动切割主体13升降,按照设定参数对岩石样本自动执行切割。

以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 岩石样本强度准则材料参数的构建方法及设备

- 一种样本数据处理方法、样本数据处理装置及电子设备

- 一种基于石材切割设备的切割方法

- 一种纺织服装自动切割加工设备及服装自动切割加工方法

- 一种镜片切割用上料设备、控制方法及切割机

- 一种岩石样本高精度切割设备及方法

- 一种岩石样本高精度切割设备及方法