一种盾构机主轴承硬铣齿加工方法

文献发布时间:2024-01-17 01:21:27

技术领域

本发明涉及盾构机主轴承技术领域,特别涉及一种盾构机主轴承硬铣齿加工方法。

背景技术

主轴承作为盾构机的主要承载部件,承受盾构机运转过程中的主要载荷,其状态在很大程度上影响着整个盾构机的使用寿命。相较于普通转盘轴承,盾构机主轴承对齿的精度要求更高,其齿精度要求8级以上。因盾构主轴轴承齿面和齿根的淬火质量(硬度、硬化层深度)是决定其可靠性的重要指标之一,现多对采用中频淬火使盾构机主轴承的齿面和齿根的淬火质量(硬度、硬化层深度)满足高强度、高耐磨性及高可靠性的要求。然淬火后工件变形齿精度等级降低,目前,行业内齿淬火后多采用磨齿加工提高齿的精度,但磨齿加工成本较高、生产周期较长,影响生产效率。且磨削中容易产生烧伤、微裂纹和残余拉伸应力,影响产品质量。

因此,找到一种盾构机主轴承硬铣齿加工方法已成为本领域技术人员亟待解决的技术难题。

发明内容

针对现有技术中存在的问题,本发明提供一种盾构机主轴承硬铣齿加工方法,替代磨齿加工,降低生产成本,提高齿加工效率,确保盾构机主轴承齿的精度等级,保证产品质量。

本发明为解决上述技术问题所采用的技术方案是:一种盾构机主轴承硬铣齿加工方法,包括以下步骤:

步骤一:将盾构机主轴承按照工艺流程加工内齿圈;

步骤二:粗铣齿加工;

步骤三:精铣齿加工;

步骤四:齿淬火;

步骤五:粗磨/精车找正基准部位;

步骤六:细磨/精车硬铣齿找正基准部位;

步骤七:硬铣齿加工;

步骤八:齿精度进行检测。

作为优选的技术方案,步骤一中的工艺流程包括来料验收—粗车—探伤—回火—滚道淬火—滚道硬度、硬化层深度检测—回火—探伤—半精车—粗铣齿—精铣齿—去毛刺、倒角—回火—齿淬火—齿硬度、硬化层深度检测—回火—探伤—粗磨/精车—数控钻孔—细磨/精车—硬铣齿—齿硬度、硬化层深度检测—终磨—软带处理—淬火面硬度、硬化层深度检测—表面处理—提交。

作为优选的技术方案,步骤三中,粗铣采用硬质合金刀片,粗铣齿刀盘转速95~105r/min,轴向进给量180~220mm/min,当齿模数<22时,粗铣齿径向切削为全齿,当模数≥22时,粗铣齿分两次进刀,第一次径向进刀为30~35mm,第二次径向进刀至工艺图纸要求粗铣齿齿厚。

作为优选的技术方案,步骤二中,精铣采用CBN刀片,精铣齿刀盘转速95~105r/min,轴向进给量300~400mm/min,当齿模数<16时,不隔齿铣削,当齿模数≥16时,隔齿铣削。

作为优选的技术方案,步骤四中,齿淬火前,在齿轮切入端的端面齿形上倒角1.5mm×45°,齿淬火后,齿面硬度要求≥50HRC,且齿面硬度差控制在3~4HRC。

作为优选的技术方案,步骤六中,细磨/精车硬铣齿找正基准面跳动≤0.10mm。

作为优选的技术方案,步骤七中,硬铣齿刀盘转速95~105r/min,硬铣齿轴向进给量200~250mm/min,硬铣齿径向切削深度0.5-0.6mm,铣削厚度0.15~0.30mm,硬铣时,分两次铣削加工。

作为优选的技术方案,步骤七中,机床采用高速铣齿机,加工刀片选择成形CBN刀片。

作为优选的技术方案,步骤七中,硬铣时,先按跨测齿数加工两个齿,确认公法线尺寸合格后再进行加工,全铣齿刀片应及时更换。

作为优选的技术方案,步骤八中,采用三坐标测量机对齿精度进行检测。

本申请的有益效果为:1、本发明同现有技术相比能够有效降低生产成本,提高齿加工效率,确保证盾构机主轴承齿的精度等级。

2、采用三坐标测量机测量保证测量的准确性。

3、硬铣时,分两次铣削加工,第一次铣削能够去掉热处理造成的不规则变形,第二次铣削能够保证加工精度,从而整体上提升铣削精度。

4、齿淬火后,齿面硬度要求≥50HRC,且齿面硬度差控制在3~4HRC,能够有效避免由于齿面硬度不均出现软点或软带,影响到齿轮表面粗糙度和精度,并且在齿轮切入端的端面齿形上倒角1.5mm×45°,以避免硬铣齿CBN刀片刚切入一瞬间的冲击和CBN刀片因此而加大磨损和崩刃,起到了保护硬铣齿CBN刀片作用,延长了硬铣齿CBN刀片的使用寿命。

附图说明

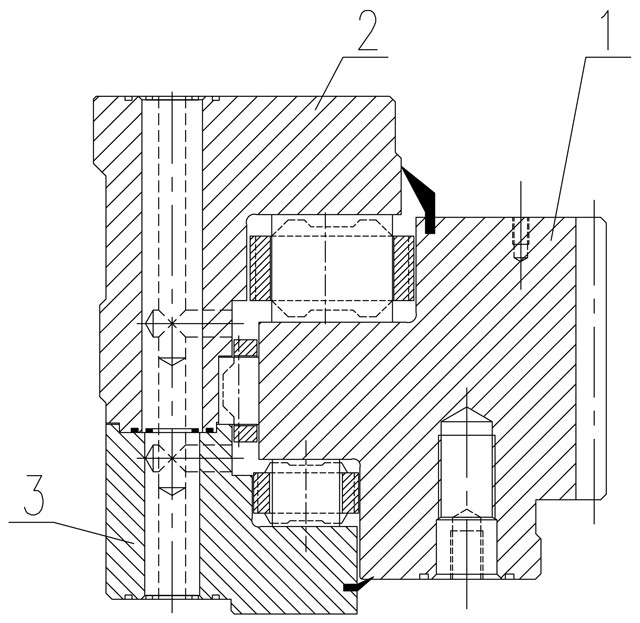

图1为盾构机主轴承结构示意图;

图2为内齿圈结构示意图。

图中标记:1、内齿圈,2、第一外圈,3、第二外圈,101、齿节圆,102、齿顶圆,103、齿台阶。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

请参阅图1-2,本申请提供一种盾构机主轴承硬铣齿加工方法,包括以下步骤:步骤一:将盾构机主轴承按照工艺流程加工内齿圈1;

步骤二:粗铣齿加工;

步骤三:精铣齿加工;

步骤四:齿淬火;

步骤五:粗磨/精车硬铣齿找正部位;

步骤六:细磨/精车硬铣齿找正部位;

步骤七:硬铣齿加工;

步骤八:齿精度进行检测。

其中,步骤一中的工艺流程包括来料验收—粗车—探伤—回火—滚道淬火—滚道硬度、硬化层深度检测—回火—探伤—半精车—粗铣齿—精铣齿—去毛刺、倒角—回火—齿淬火—齿硬度、硬化层深度检测—回火—探伤—粗磨—数控钻孔—细磨—硬铣齿—齿硬度、硬化层深度检测—终磨—软带处理—淬火面硬度、硬化层深度检测—表面处理—提交。

具体的,步骤二中,粗铣齿加工前,根据待加工工件尺寸,合理调整胎具高度,调整各胎具支撑面处于同一平面内,保证胎具端面跳动小于0.15mm,安全放置待加工工件于工作台(或胎具)上,根据产品要求选择找正基准,确保找正在0.10mm以内,根据齿轮模数,选取正确的刀盘、刀片,将刀片正确安装在刀盘上,保证定位准确、安装牢固,要求调整铣刀盘定位面圆跳动不大于0.02mm,刀具各切削刃等高、一致,粗铣采用硬质合金刀片,粗铣齿刀盘转速95~105r/min,轴向进给量180~220mm/min,当齿模数<22时,粗铣齿径向切削为全齿,当模数≥22时,粗铣齿分两次进刀,第一次径向进刀为30~35mm,第二次径向进刀至工艺图纸要求粗铣齿齿厚,更具体的,对于模数≥30时,可按照实际情况分三次进刀。

粗铣齿时要求齿轮齿槽略深于标准齿高,槽底两侧有适当的根切,以避免硬铣齿CBN刀片的顶刃和侧刃同时参加工作,而引起崩刃和急剧的圆角磨损,以便淬火后精铣外齿时,CBN刀片只铣削余量均匀的渐开线有效齿形部分,从而达到高的精度和延长刀具寿命。

步骤三中,精铣齿加工前,根据待加工工件尺寸,合理调整胎具高度,调整各胎具支撑面处于同一平面内,保证胎具端面跳动小于0.15mm,安全放置待加工工件于工作台(或胎具)上,根据产品要求选择找正基准,确保找正在0.10mm以内,根据齿轮模数,选取正确的刀盘、刀片,将刀片正确安装在刀盘上,保证定位准确、安装牢固,要求调整铣刀盘定位面圆跳动不大于0.02mm,刀具各切削刃等高、一致,精铣采用CBN刀片,精铣齿刀盘转速95~105r/min,轴向进给量300~400mm/min,当齿模数<16时,不隔齿铣削,当齿模数≥16时,隔齿铣削,进一步的,粗铣齿到精铣齿齿厚留量2.5-3mm,精铣齿到硬铣齿公法线留量0.70-0.90mm。

步骤四中,齿淬火前,在齿轮切入端的端面齿形上倒角1.5mm×45°,以避免硬铣齿CBN刀片刚切入一瞬间的冲击和CBN刀片因此而加大磨损和崩刃,齿淬火后,齿面硬度要求≥50HRC,且齿面硬度差控制在3~4HRC,从而避免由于齿面硬度不均出现软点或软带,影响到齿轮表面粗糙度和精度。

步骤六中,细磨/精车硬铣齿找正基准面跳动≤0.10mm,步骤七中,加工前要求对工件的调整、装卡,根据待加工工件尺寸,合理调整胎具高度,调整各胎具支撑面处于同一水平面内,保证胎具端面跳动小于0.15mm,根据工艺要求选择找正基准,确保找正调动≤0.1mm,找正齿节圆101跳动≤0.2mm,工件找正后,用压板压紧,压板均布,压紧可靠,以齿节圆101跳动最大处对刀加工采取逆铣加工,硬铣时应先按跨测齿数加工两个齿,确认公法线尺寸合格后再进行加工,全铣齿刀片应及时更换。

步骤七中,硬铣齿刀盘转速95~105r/min,硬铣齿轴向进给量200~250mm/min,硬铣齿径向切削深度0.5-0.6mm,铣削厚度(指齿厚上单侧切深)0.15~0.30mm,硬铣时,分两次铣削加工,第一次铣削能够去掉热处理造成的不规则变形,第二次铣削能够保证加工精度,根据精加工余量变形量及齿轮尺寸大小,分两次进刀,以确保整个齿面都得到铣削加工,润滑冷却采用风冷法对精铣刀盘上的成形CBN刀片进行冷却。

此外,步骤七中,机床采用高速铣齿机,加工刀片选择成形CBN刀片,硬铣时,先按跨测齿数加工两个齿,确认公法线尺寸合格后再进行加工,全铣齿刀片应及时更换,步骤八中,采用三坐标测量机对齿精度进行检测,本发明同现有技术相比降低生产成本,提高齿加工效率,确保证盾构机主轴承齿的精度等级。

为了更清晰的描述本方案的效果,采用具体实施例进行说明,在本申请实施1中,以加工型号133.100.2665.03盾构机主轴承为例,其通过以下步骤来实现:

步骤一:将盾构机主轴承按照工艺流程加工内齿圈;工艺流程包括来料验收—粗车—探伤—回火—滚道淬火—滚道硬度、硬化层深度检测—回火—探伤—半精车—粗铣齿—精铣齿—去毛刺、倒角—回火—齿淬火—齿硬度、硬化层深度检测—回火—探伤—粗磨—数控钻孔—细磨—硬铣齿—齿硬度、硬化层深度检测—终磨—软带处理—淬火面硬度、硬化层深度检测—表面处理—提交。

步骤二:粗铣齿加工,粗铣齿工艺要求齿参数如下,测齿高=6.77mm,固定弦齿厚=27(+0.5/0);精铣齿工艺要求齿参数如下,模数=22,齿数=106,变位系数=+0.5,齿顶高系数=1,齿顶圆102直径2310(+1.00/0)mm,齿宽245mm,公法线长度851.2(+1.10/+0.80),跨测齿槽数=13,精度等级8KM-GB/T10095。

步骤二中,粗铣齿加工机床选择SKXC-4000,粗铣齿加工前,调整8个胎具支撑面处于同一平面内,检测胎具端面跳动=0.10mm,安全放置待加工工件于胎具上,找正齿台阶103,找正跳动=0.08mm,安装模数=22,齿数=106,变位系数=+0.5刀盘、刀片,粗铣采用带凸角的硬质合金刀片,调整铣刀盘定位面圆跳动=0.02mm,刀具各切削刃等高、一致,粗铣齿刀盘转速105r/min,轴向进给量220mm/min;径向分两次进刀,第一次径向进刀30mm,第二次径向进刀至工艺图纸要求粗铣齿齿厚,粗铣齿后齿厚=27.1-27.3mm。

步骤三:精铣齿加工,精铣齿加工机床选择SKXC-4000,精铣齿加工前,调整8个胎具支撑面处于同一平面内,检测胎具端面跳动=0.10mm,安全放置待加工工件于胎具上,找正齿台阶103,找正跳动=0.08mm,安装模数=22,齿数=106,变位系数=+0.5刀盘、刀片,精铣采用CBN刀片,调整铣刀盘定位面圆跳动=0.02mm,刀具各切削刃等高、一致,精铣齿刀盘转速105r/min,轴向进给量400mm/min,径向切削深度2mm,精铣齿后测量跨测齿槽数=13,公法线长度852.00-852.06mm,精铣齿到硬铣齿公法线留量0.80mm。

步骤四:齿淬火,工艺要求齿面表面淬火,硬度50-60HRC,有效硬化层深度不低于5,齿根表面淬火,硬度48-52HRC,有效硬化层深度不低于4.5。

步骤四中,齿淬火前,在齿轮切入端的端面齿形上倒角1.5mm×45°,以避免硬铣齿CBN刀片刚切入一瞬间的冲击和CBN刀片因此而加大磨损和崩刃,齿淬火后,齿面硬度=53.1-56.3HRC,齿根硬度=52.8-55.5HRC,齿面硬化层深度=5.5-5.8mm,齿根硬化层深度=5.5-5.7mm。

步骤五:粗磨/精车硬铣齿找正部位。

步骤六:细磨/精车硬铣找正部位,细磨/精车硬铣齿找正基准面跳动≤0.10mm。

步骤七:硬铣齿加工,硬铣齿工艺要求齿参数如下,模数=22,齿数=106,变位系数=+0.5,齿顶高系数=1,齿顶圆102直径2310(+1.00/0)mm,齿宽245mm,测齿高=6.77mm,固定弦齿厚=23.44(-0.67/-1.12),公法线长度852.02(+1.01/+0.67),跨测齿槽数=13,精度等级8KM-GB/T10095。

步骤七中,硬铣齿加工机床选择SKXC-4000高速铣齿机,加工刀片选择成形CBN刀片,加工前,调整8个胎具支撑面处于同一水平面内,胎具端面跳动小于0.10mm,找正齿台阶103调动=0.08mm,找正节圆跳动=0.15mm,工件找正后,用8个压板压紧,压板均布,压紧可靠,分两次铣削加工,第一次铣去热处理造成的不规则变形,第二次铣削保证加工精度,采用风冷法对精铣刀盘上的成形CBN刀片进行冷却,以齿节圆101跳动最大处对刀加工采取逆铣加工,硬铣齿刀盘转速105r/min,轴向进给量210mm/min,径向切削深度0.5mm,铣削厚度(指齿厚上单侧切深)0.25mm,先按跨测齿数加工两个齿,确认公法线尺寸合格后加工,硬铣齿后测量跨测齿槽数=13,公法线长度852.82-852.88mm,使用粗糙度仪检测齿面粗糙度,齿面横向粗糙度=1.362-1.403μm,齿面纵向粗糙度=0.985-1.120μm。

步骤八:齿精度进行检测,使用三坐标对硬铣齿后的齿精度进行检测,按GB/T10095标准评级为8级,满足产品设计要求。

本申请能够替代磨齿加工,降低生产成本,提高齿加工效率,确保盾构机主轴承齿的精度等级,保证产品质量。

需要说明的是,上述实施例仅用来说明本发明,但本发明并不局限于上述实施例,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均落入本发明的保护范围内。

- 一种盾构机主轴承密封油脂及其制备方法

- 一种用于加工含有内径油槽的发动机主轴轴承内圈的模具及加工方法

- 风电轴承齿硬铣齿加工方法

- 盾构机主轴承、盾构机主轴承外圈及其加工方法