一种运用索驱动机器人的高速自动贴标设备

文献发布时间:2024-01-17 01:21:27

技术领域

本发明涉及机器人与自动化技术领域,具体为一种运用索驱动机器人的高速自动贴标设备。

背景技术

目前在市场上,以原有技术,在电子元器件生产的末端环节,由于电子元器件体积小,各型号间辨识度低,所以需要对电子元器件卷料盘进行贴标以实现信息识别。针对电子元器件卷料盘的贴标设备作为生产环节末端一种重要的生产设备,主要适用于客制化标签的张贴标识。现有传统设备需要人工配合治具对料盘进行定位,再通过气缸、电机配合大量传感器实现对料盘的角度旋转,并输送至贴标机构进行贴标,标签信息确认环节,传统设备采用的是扫描读码器。

综上所述,现有技术存在有以下几点缺陷:

1.自动化程度低,需要配合人工对料盘进行定位;

2.产品兼容程度差,只能生产单一的产品规格;

3.生产效率低,机械结构在设计上整体性差,控制难度高,动作步骤复杂,运行效率低;

4.故障率高,维护难度大,冗杂的机械部件加上大量传感器引入了大量的故障风险点,造成了故障率高,排查故障困难等问题,因此本发明需要设计一种运用索驱动机器人的高速自动贴标设备来解决上述出现的问题。

发明内容

本发明的目的在于提供一种运用索驱动机器人的高速自动贴标设备,以解决上述背景技术中提出自动化程度低,需要配合人工对料盘进行定位;产品兼容程度差,只能生产单一的产品规格;生产效率低,机械结构在设计上整体性差,控制难度高,动作步骤复杂,运行效率低;故障率高,维护难度大,冗杂的机械部件加上大量传感器引入了大量的故障风险点,造成了故障率高,排查故障困难等的问题。

为实现上述目的,本发明提供如下技术方案:一种运用索驱动机器人的高速自动贴标设备,包括主机架,所述主机架的顶部安装有索驱动机器人,所述主机架的顶部且位于索驱动机器人的一侧安装有视觉装置,所述索驱动机器人的下方且位于主机架的底部安装有空箱分流机构,所述主机架的底部且位于空箱分流机构的一端设有来料滚筒输送线,所述主机架的底部且位于空箱分流机构的另一端设有出料同步带输送线,所述出料同步带输送线的下方开设有空箱分流输送线,所述空箱分流输送线的一侧安装有来料滚筒输送线,所述空箱分流机构的一侧安装有控制器。

优选的,所述索驱动机器人末端设有旋转轴电机,所述旋转轴电机的输出端连接有吸盘支架,所述吸盘支架上设有可调节定位孔,所述可调节定位孔内设有吸盘。

优选的,所述主机架的一侧安装有配合取贴标机构使用的标签打印机。

优选的,所述空箱分流机构的中间设有升降抬举装置,所述升降抬举装置包括电机驱动丝杆。

优选的,所述出料同步带输送线还包括抬升旋转机构和第一工业2D相机,所述第一工业2D相机的顶部安装有相机安装支架,所述相机安装支架的顶部安装有第一工业2D相机和第二工业2D相机,所述第一工业2D相机的下方安装有抬升旋转机构。

优选的,所述主机架的一侧安装有配合空箱分流机构使用的来料滚筒输送线。

优选的,所述索驱动机器人还包括索驱动机器人绳索、索驱动机器人中间杆和索驱动机器人驱动单元,所述索驱动机器人的底部安装有两个索驱动机器人驱动单元,两个所述索驱动机器人驱动单元之间安装有配合吸盘支架使用的索驱动机器人绳索,两个所述索驱动机器人绳索之间安装有索驱动机器人中间杆。

优选的,所述出料同步带输送线上设有放料工位、角度校验和读码工位、贴标工位、标签校对工位四个工位;

放料工位,所述索驱动机器人通过定位会将卷料盘从料箱中拾取并旋转相应角度后放置于此处;

角度校验和读码工位处,所述出料同步带输送线中间为镂空设计,卷料盘到达此工位后,所述抬升旋转机构的转台通过出料同步带输送线中间的镂空部分升起将卷料盘托住,第一工业2D相机触发拍照校验角度,并读取原厂标签二维码,抬升旋转机构根据第一工业2D相机给出的校验角度旋转后降下。

优选的,贴标工位处,第一工业2D相机读取原厂标签二维码后控制器会将通过读码生成的客制标签发送给来料滚筒输送线并将标签打印出来,卷料盘到达此工位后,取贴标机构会将打印出的标签贴在卷料盘上;

标签校对工位处,卷料盘到达此工位后,所述第二工业2D相机会对卷料盘进行拍照,并通过预设的读码区域划定。

优选的,所述索驱动机器人、视觉装置、标签打印机、旋转轴电机、取贴标机构、升降抬举装置、抬升旋转机构、第一工业2D相机、第二工业2D相机和索驱动机器人驱动单元均与控制器电性连接。

与现有技术相比,本发明的有益效果是:

1.本发明设置有第一工业2D相机和第二工业2D相机,提升了设备自动化程度,对于料盘的定位抓取,通过索驱动机器人可做空间运动,配合视觉装置可对卷料盘进行精准定位抓取,无需人工用治具对料盘进行定位,可直采用料箱上料并自动回收空料箱,直接取代了一名人工,实现全自动取料,在后端读码环节,第一工业2D相机和第二工业2D相机可根据预设的读码区域进行自动读码,无需根据卷料盘规格调整读码器位置;

2.本发明设置有视觉装置,产品兼容程度高,视觉装置可以判断来料的平面尺寸以及高度,配合所述索驱动机器人可进行柔性生产,可兼容常规13寸、15寸,重量5kg以内,厚度6cm以内的各种卷料盘;

3.本发明设置有索驱动机器人,生产效率高,用索驱动机器人取代前端人工取料、定位工序后,上料效率得到提升,通过索驱动机器人的运行速度及相应速度对比现有技术中的气缸、电机组件更快,功能更集中,控制难度更低,运行效率更高,现有技术满载状态下每小时最多可生产400盘,本技术满载状态下每小时最多可生产1200盘,生产效率提升了200%;

4、本发明故障率低,维护简单,本发明技术包括判断料盘规格、定位、取料、旋转角度等主要工序均由所述索驱动机器人完成,设备集成度高,取代了现有技术由大量气缸、电机及传感器组成的非标机构,因此故障率及维护难度均大幅降低。

附图说明

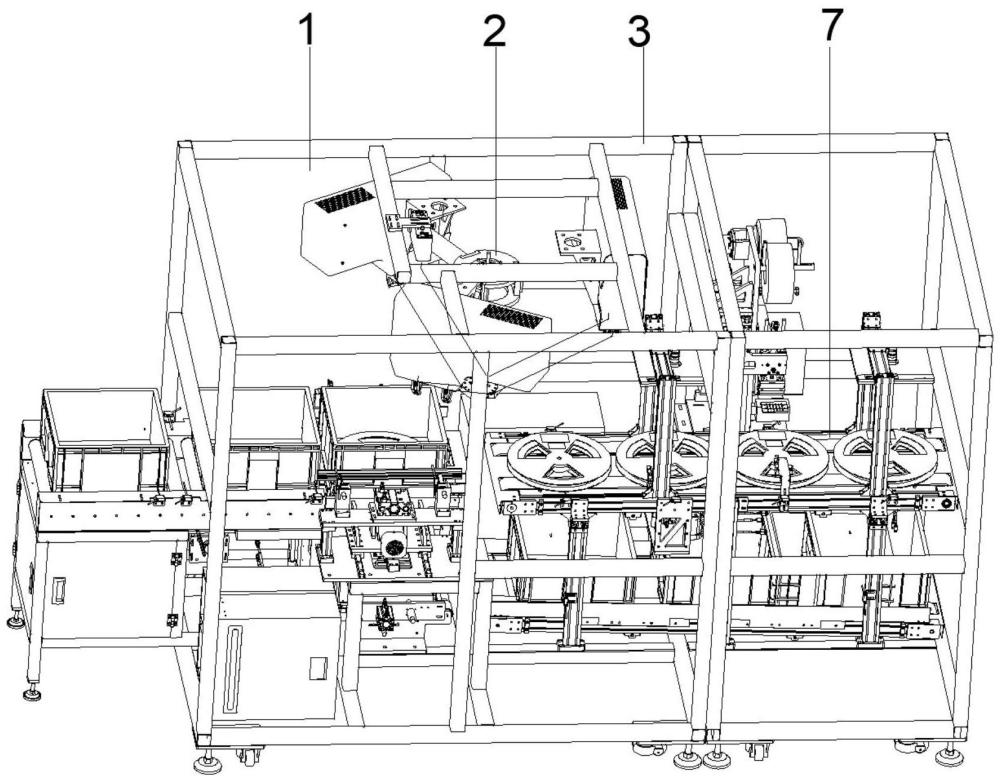

图1为本发明整体结构立体图;

图2为本发明整体结构正视图;

图3为本发明整体结构俯视图;

图4为本发明索驱动机器人局部结构放大图。

图中:1-索驱动机器人、2-视觉装置、3-主机架、4-来料滚筒输送线、5-标签打印机、6-空箱分流机构、7-出料同步带输送线、8-空箱分流输送线、9-控制器、10-旋转轴电机、11-吸盘支架、12-取贴标机构、13-升降抬举装置、14-抬升旋转机构、15-第一工业2D相机、16-第二工业2D相机、17-索驱动机器人绳索、18-索驱动机器人中间杆、19-索驱动机器人驱动单元。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1、图、图3和图4,本发明提供一种技术方案:一种运用索驱动机器人的高速自动贴标设备,包括主机架3,所述主机架3的顶部安装有索驱动机器人1,对料箱内的卷料盘进行定位拾取、角度旋转并放置在出料同步带输送线7上,让卷料盘的贴标区域对准贴标位置,所述主机架3的顶部且位于索驱动机器人1的一侧安装有视觉装置2,对卷料盘的规格以及在料箱中的位置、高度等进行识别,所述索驱动机器人1的下方且位于主机架3的底部安装有空箱分流机构6,所述主机架3的底部且位于空箱分流机构6的一端设有来料滚筒输送线4,所述主机架3的底部且位于空箱分流机构6的另一端设有出料同步带输送线7,所述出料同步带输送线7的下方开设有空箱分流输送线8,由两条独立的输送皮带组成,同时也是取料工位,当料箱中的卷料盘取完后,视觉装置2识别到空箱并发出空箱信号,空箱分流机构6空箱分流机构6会向两侧打开,将空箱分流至位于出料同步带输送线7下方的空箱分流输送线8,解决了箱、料分流的问题,且更节省空间,所述空箱分流输送线8的一侧安装有来料滚筒输送线4,所述空箱分流机构6的一侧安装有控制器9,料箱通过来料滚筒输送线输送至视觉装置2下方(即空箱分流机构6处),触发视觉装置2拍照并计算出料箱内料盘的高度、角度及精确位置,索驱动机器人1调用并执行预设好的取料程序对料箱内的卷料盘进行定位取料同时旋转相应角度放置在出料同步带输送线7上,出料同步带输送线7将卷料盘输送至抬升旋转机构14处,抬升旋转机构14将卷料盘升起,第一工业2D相机15对卷料盘进行拍照读码生成标签并校验其角度,抬升旋转机构14校准卷料盘角度后落下,出料同步带输送线将卷料盘输送至标签打印机5下方,标签打印机5打印出标签,取贴标机构12将标签贴在卷料盘相应位置,出料同步带输送线7将料盘输送至第二工业2D相机16处,第二工业2D相机16对卷料盘上的标签进行拍照读码核验,当料箱内的卷料盘被抓空后视觉装置2发出空箱信号,升降抬举装置13上升将料箱托住,空箱分流机构6向两侧分离,升降抬举装置13托住空料箱下降至空箱分流输送线8同一水平,空箱分流输送线8将空料箱输送流出,本技术采用了索驱动机器人1实现了自动化程度的提高及柔性生产,取代了现有技术需要人工对料盘进行取料、定位的工序,可直接采用料箱上料,实现定位、取料、旋转角度等工序的全自动化运行,本发明设置有第一工业2D相机15和第二工业2D相机16,提升了设备自动化程度,对于料盘的定位抓取,通过索驱动机器人1可做空间运动,配合视觉装置2可对卷料盘进行精准定位抓取,无需人工用治具对料盘进行定位,可直采用料箱上料并自动回收空料箱,直接取代了一名人工,实现全自动取料,在后端读码环节,第一工业2D相机15和第二工业2D相机16可根据预设的读码区域进行自动读码,无需根据卷料盘规格调整读码器位置;本发明设置有视觉装置2,产品兼容程度高,视觉装置2可以判断来料的平面尺寸以及高度,配合索驱动机器人1可进行柔性生产,可兼容常规13寸、15寸,重量5kg以内,厚度6cm以内的各种卷料盘;本发明设置有索驱动机器人1,生产效率高,用索驱动机器人1取代前端人工取料、定位工序后,上料效率得到提升,通过索驱动机器人1的运行速度及相应速度对比现有技术中的气缸、电机组件更快,功能更集中,控制难度更低,运行效率更高,现有技术满载状态下每小时最多可生产400盘,本技术满载状态下每小时最多可生产1200盘,生产效率提升了200%;本发明故障率低,维护简单,本发明技术包括判断料盘规格、定位、取料、旋转角度等主要工序均由索驱动机器人1完成,设备集成度高,取代了现有技术由大量气缸、电机及传感器组成的非标机构,因此故障率及维护难度均大幅降低。

进一步的,所述索驱动机器人1末端设有旋转轴电机10,所述旋转轴电机10的输出端连接有吸盘支架11,所述吸盘支架11上设有可调节定位孔,所述可调节定位孔内设有吸盘,以实现对卷料盘角度的旋转,能够适配不同规格的卷料盘。

进一步的,所述主机架3的一侧安装有配合取贴标机构12使用的标签打印机5,配合进行正常使用。

进一步的,所述空箱分流机构6的中间设有升降抬举装置13,所述升降抬举装置13包括电机驱动丝杆,由电机驱动丝杆控制其升降,当此工位的料箱中的卷料盘取完后。

进一步的,所述出料同步带输送线7还包括抬升旋转机构14和第一工业2D相机15,所述第一工业2D相机15的顶部安装有相机安装支架,所述相机安装支架的顶部安装有第一工业2D相机15和第二工业2D相机16,所述第一工业2D相机15的下方安装有抬升旋转机构14,配合进行灵活调节。

进一步的,所述主机架3的一侧安装有配合空箱分流机构6使用的来料滚筒输送线4,通过设置了两个料箱的备料位,提高生产效率。

进一步的,所述索驱动机器人1还包括索驱动机器人绳索17、索驱动机器人中间杆18和索驱动机器人驱动单元19,所述索驱动机器人1的底部安装有两个索驱动机器人驱动单元19,两个所述索驱动机器人驱动单元19之间安装有配合吸盘支架11使用的索驱动机器人绳索17,两个所述索驱动机器人绳索17之间安装有索驱动机器人中间杆18,对料盘进行拾取时,所述索驱动机器人驱动单元19能够在运动算法控制下动作从而通过所述索驱动机器人中间杆18保持姿态稳定,通过所述索驱动机器人绳索17带动所述索驱动机器人1做空间运动,实现对卷料盘的无序拾取。

进一步的,所述出料同步带输送线7上设有放料工位、角度校验和读码工位、贴标工位、标签校对工位四个工位;放料工位,所述索驱动机器人1通过定位会将卷料盘从料箱中拾取并旋转相应角度后放置于此处;角度校验和读码工位处,所述出料同步带输送线7中间为镂空设计,卷料盘到达此工位后,所述抬升旋转机构14的转台通过出料同步带输送线7中间的镂空部分升起将卷料盘托住,第一工业2D相机15触发拍照校验角度,并读取原厂标签二维码,抬升旋转机构14根据第一工业2D相机15给出的校验角度旋转后降下,完成对卷料盘的角度校验及对原厂标签的读码,贴标工位处,第一工业2D相机15读取原厂标签二维码后控制器9会将通过读码生成的客制标签发送给来料滚筒输送线4并将标签打印出来,卷料盘到达此工位后,取贴标机构12会将打印出的标签贴在卷料盘上;标签校对工位处,卷料盘到达此工位后,所述第二工业D相机16会对卷料盘进行拍照,并通过预设的读码区域划定,对图像中的对应区域进行解码,并比对原厂标签与客制标签,确认是否匹配。

进一步的,所述索驱动机器人1、视觉装置2、标签打印机5、旋转轴电机10、取贴标机构12、升降抬举装置13、抬升旋转机构14、第一工业2D相机15、第二工业2D相机16和索驱动机器人驱动单元19均与控制器9电性连接。

具体的,使用本发明时:料箱通过来料滚筒输送线输送至视觉装置2下方(即空箱分流机构6处),触发视觉装置2拍照并计算出料箱内料盘的高度、角度及精确位置,索驱动机器人1调用并执行预设好的取料程序对料箱内的卷料盘进行定位取料同时旋转相应角度放置在出料同步带输送线7上,出料同步带输送线7将卷料盘输送至抬升旋转机构14处,抬升旋转机构14将卷料盘升起,第一工业2D相机15对卷料盘进行拍照读码生成标签并校验其角度,抬升旋转机构14校准卷料盘角度后落下,出料同步带输送线将卷料盘输送至标签打印机5下方,标签打印机5打印出标签,取贴标机构12将标签贴在卷料盘相应位置,出料同步带输送线7将料盘输送至第二工业2D相机16处,第二工业2D相机16对卷料盘上的标签进行拍照读码核验,当料箱内的卷料盘被抓空后视觉装置2发出空箱信号,升降抬举装置13上升将料箱托住,空箱分流机构6向两侧分离,升降抬举装置13托住空料箱下降至空箱分流输送线8同一水平,空箱分流输送线8将空料箱输送流出,本技术采用了索驱动机器人1实现了自动化程度的提高及柔性生产,取代了现有技术需要人工对料盘进行取料、定位的工序,可直接采用料箱上料,实现定位、取料、旋转角度等工序的全自动化运行,本发明设置有第一工业2D相机15和第二工业2D相机16,提升了设备自动化程度,对于料盘的定位抓取,通过索驱动机器人1可做空间运动,配合视觉装置2可对卷料盘进行精准定位抓取,无需人工用治具对料盘进行定位,可直采用料箱上料并自动回收空料箱,直接取代了一名人工,实现全自动取料,在后端读码环节,第一工业2D相机15和第二工业2D相机16可根据预设的读码区域进行自动读码,无需根据卷料盘规格调整读码器位置;本发明设置有视觉装置2,产品兼容程度高,视觉装置2可以判断来料的平面尺寸以及高度,配合索驱动机器人1可进行柔性生产,可兼容常规13寸、15寸,重量5kg以内,厚度6cm以内的各种卷料盘;本发明设置有索驱动机器人1,生产效率高,用索驱动机器人1取代前端人工取料、定位工序后,上料效率得到提升,通过索驱动机器人1的运行速度及相应速度对比现有技术中的气缸、电机组件更快,功能更集中,控制难度更低,运行效率更高,现有技术满载状态下每小时最多可生产400盘,本技术满载状态下每小时最多可生产1200盘,生产效率提升了200%;本发明故障率低,维护简单,本发明技术包括判断料盘规格、定位、取料、旋转角度等主要工序均由索驱动机器人1完成,设备集成度高,取代了现有技术由大量气缸、电机及传感器组成的非标机构,因此故障率及维护难度均大幅降低。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种全自动电池贴标设备

- 一种魔术湿纸巾无菌液体盒自动生产贴标设备

- 一种挂排式汽车线束自动捆扎贴标设备

- 一种运用于纸箱夹层包装的高速贴标装置及系统

- 一种节能环保型自动调节贴标距离的自动化包装贴标设备