一种汽车覆盖件互换材质型模具成型制造方法

文献发布时间:2024-01-17 01:24:51

技术领域

本发明涉及汽车覆盖件模具制造技术领域,特别是指一种汽车覆盖件互换材质型模具成型制造方法。

背景技术

伴随着汽车工业的飞速发展,汽车高品质的需求和轻量化节能需求在不断推进,虽然传统汽车制作技术成熟,覆盖件材料成本低廉,但节能环保的需求和人们对汽车性能差异化的需求,使汽车的发展面临的多样性的选择,有人需要经济实用,有人需要高端舒适,有人需要节能续航,因此新材料在汽车覆盖件的应用中异军突起,铝合金、镁铝合金、高强板等材料在不断的扩大应用,以满足人们对节能减排和高端体验的需求。

但是,汽车覆盖件受板材材质和冷冲压工艺的限制,冷冲压成型状态复杂,不同材料的成型裕度、冲压受力、回弹变形属性和方式各不相同,各种冷冲压缺陷的呈现形式也差异较多,造成冷冲压成型的汽车覆盖件模具仅针对单一材质进行开发,对于不同材质的汽车覆盖件需要开发不同的汽车覆盖件模具,以满足材料成型属性的需要。另外,汽车覆盖件模具的开发周期为1-2年,成本单零件都在百万以上,受模具开发周期和成本限制,让汽车覆盖件的多材质成为高成本、长周期的技术难题,造成了汽车的高品质需求和常规经济型需求无法兼顾,为汽车的轻量化提升和节能降耗带来巨大挑战。

发明内容

针对上述背景技术中的不足,本发明提出一种汽车覆盖件互换材质型模具成型制造方法,解决了不同材质材料在同一模具中成型汽车零件存在各种缺陷的技术问题。

本申请的技术方案为:

一种汽车覆盖件互换材质型模具成型制造方法,包括以下步骤:

步骤1、零件典型特征优化;采用传统单一材质材料成型工艺分析方式,以拟互换的材质中成型性能差、回弹变形严重的材质为参考形状,进行成型分析运算,对成型缺陷集中的零件特征区域进行优化。

步骤2、拉延筋分组CAE计算;以互换材质中较大成型力材质为运算母版,将典型特征优化过的零件造型进行成型工艺补充和CAE分析,工艺补充时将成型控制的拉延筋由一条分解为两条以上,并将拉延筋由随型模式向平行与坯料方向模式优化,形成规则拉延筋分组。

步骤3、大裕度成型CAE分析与坯料控制;做好拉延筋分组CAE计算后,得到初阶段的工艺补充数型,然后进行批量化CAE分析,并根据结果优化工艺补充数型,直至CAE分析整体产品成型正常且成型裕度中压边力在正负20T范围内成型均可正常,此时,大成型力材质的CAE分析完成,得到的大裕度工艺补充数型即为工艺数型母版;

然后将需要互换的材质按照工艺数型母版进行CAE分析计算,计算分组进行,分组方式为以5mm为单位单边、多边缩减材料的坯料尺寸,让坯料范围不断的减少覆盖拉延筋,直至各边区域均覆盖一条拉延筋;

对分组计算的结果进行比对,选择成型效果最优的1-3个CAE分析结果作为备选工艺数型,注意选择时尽量选择坯料不同边坯料尺寸减少的状态。

步骤4、特殊特征活块化;如果第三步的结果为3.1状态,则直接跨越本步骤进入第五步,如果结果为3.2状态,则对成型困难部位设计活动镶块,在镶块部位调整产品形状或增加补充产品结构,进行分析,此时特殊特征部位将在成型时呈现不同状态;通过CAE分析直至特殊特征部位的调整满足成型要求,此时选择最优备选工艺数型为互换型材料的工艺数型。

步骤5、工匠光顺化型面制造。

步骤6、拉延主成型控制。

步骤7、整形微调。

步骤8、成品,通过调试和不同材质材料模具成型实验,获得稳定的模具和产品状态,即可获得优良的互换材质型模具。

优选地,在所述步骤1中,所述优化以不妨碍零件搭接为原则,以增强零件受力向强度为导向进行变化调整,以满足零件成型需要。

优选地,在所述步骤1中,零件特征区域进行优化有以下几种方式:

(1)对于成型开裂风险区,采用降低特征高度的方式优化,因行政需求不能降低高度的,加大形状过渡区域,降低特征起伏度,降低高度或者加大过渡区域以运算临近成型极限为适宜点,避免盲目优化影响零件性能;

(2)对于成型拉延不足造成的强度不足区,增加吸收特征,特征增加采用沿零件主承力方向的瓜子状吸收凸起为主模式,根据成型需求和零件搭配需求做变形优化;

(3)对扭曲、反弹集中风险区,沿零件主承力方向增加反受力阻断圆弧状凸起。

优选地,在所述步骤2中,所述拉延筋分组计算方式如下:

拉延筋条数n=传统计算拉延筋高度[h/3],n=1、2、3;当n>3时取n=3;

拉延筋高度自内向外分别为:h/n+1,h/n,h/n-1;

拉延筋间距D>15mm。

优选地,在所述步骤3中,还包括以下步骤:

步骤3.1、若所述成型效果最优的情况符合材料成型要求,则可以直接选择状态最好的备选工艺数型为互换型材料的工艺数型;

步骤3.2、若所述成型效果最优的情况局部成型困难,其他部位正常,则将备选工艺数型进入后续处理阶段;

步骤3.3、若所述成型效果最优的情况也有较多成型不良部位,则范围第二步拉延筋分组CAE计算,将拉延筋位置再次调整向更加平行于坯料边界方向的位置,同时适当扩大或缩短拉延筋的间距,将传统的拉延筋为方筋或者圆筋的形式更改为方筋与圆筋结合的形式,重复进行步骤3的大裕度成型CAE分析与坯料控制操作,直至结果呈现步骤3.1或步骤3.2的状态。

优选地,如果需要个多种材质互换,需重复步骤2、步骤3和步骤4,直至选出共用的工艺数型。

优选地,在所述步骤5中,所述工匠光顺化型面制造包含以下三个步骤:

步骤5.1、按工匠修整模式对产品工艺数型进行连贯性优化,主要为对型面的凸凹高起伏区进行圆角放大和流线式优化,圆角放大根据形状及搭配要求选择放大R1-3mm,使其更加符合顺畅过渡模式,从而获得最终确定的工艺数型;

步骤5.2、工艺数型确定后,按照工艺数型做好模具设计并进行制造,在制造过程的机加工阶段,需要实施超精加工,以保证型面的光顺度,同时,整个加工过程需要更改程序设计模式,对型面的凹圆角进行铣亏处理,铣亏深度为0至-3mm渐变过渡;

步骤5.3、在加工完成后,对模具型面进行流线化推光处理,即按照受力方向对模具型面进行整体推光,使之推光缺损变化呈整体便利成型趋势,并且推光需进行粗推和精推两遍成型。

优选地,在所述步骤6中,当模具进入调试阶段时,如果发生回弹、扭曲、变形等产品缺陷,应当采取如下步骤:

步骤6.1,调整产品坯料大小,根据成型缺陷状态按照2mm为单位放大或者缩小产品坯料尺寸,查看缺陷状态,选择缺陷最小状态;

步骤6.2 调整完产品坯料尺寸后,以5T为单位做加减压边力实验,选择状态最优的压边力状态为最优压边力;

步骤6.3,完成6.1和6.2后,对产品缺陷区域综合分析,然后通过重新调整拉延工艺的数型的模式进行修改再调试,尽量避免通过后续的修边或者整形模具对产品缺陷进行纠正,以防止冷作硬化和不确定性二次成型的发生。

优选地,在所述步骤7中,所述整形微调的主要方式包括:步骤7.1,整形模具应做好全面符型,并对型面区域按照拉延模具的要求进行加工制造,尽量不免大面积空档的发生,以免整形受力集中。

优选地,在所述步骤7中,所述整形微调的主要方式还包括:步骤7.2,整形模具要根据产品形状按照平面、立面分区分块整形,采用平面整体整形,立面侧整形的方式进行整形,细化整形控制范围,以便不同区域采用不同整形模式,灵活应对不同材质的产品缺陷。

与现有技术相比,本发明的技术方案包括以下技术效果:

1、本发明通过全新的工艺模式,可以对两种以上材料进行同一模具的成型操作,大幅度降低不同材质汽车制造的模具成本和产品开发周期,为汽车的产品性能升级和传统汽车的新能源改造提供了优秀的技术解决方案,成为汽车快速升级的关键技术支持。

2、坯料控制为板材冷冲压成型提供了新的成型控制模式,可以在各种新材料快速冷冲压成型实验时作为指导模式使用,大幅度增加了成型方案的优选范围。

3、坯料控制以减少坯料尺寸为实验和调试模式,而坯料尺寸的减少直接可以降低汽车零部件的生产成本,为汽车制造的降本提供了优良方案。

附图说明

为了更清楚地说明本发明实施例,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

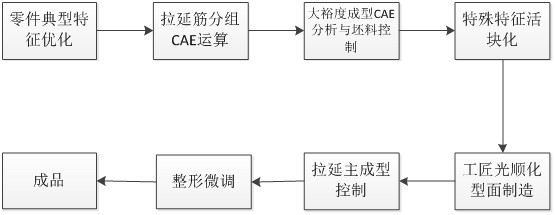

图1为本发明的工艺流程图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

为解决背景技术中存在的技术问题,本发明的技术方案通过对各类型材料的成型方式、成型控制方案和冷冲压缺陷成因的系统分析,依托公司研发机构进行不断攻关和批量化实验,开发了一种汽车覆盖件互换材质型模具成型制造方法,该技术通过成型控制模式创新、零部件造型优化、拉延筋分组控制、材料尺寸控制分析、CAE趋同分析、工艺补充精调、精过渡型面成型、拉延主成型控制和特殊特征活动化的方式,解决了不同材质材料在同一模具成型汽车零件的问题,实现了汽车覆盖件互换材质型模具的成型制造,为汽车材质多样化和新能源汽车的发展提供强劲助力,也为汽车面向轻量化、绿的低碳化和可持续升级提供了强有力技术支持。

本发明的主要工艺如下本发明建立在各类型材料的成型方式、成型控制方案和冷冲压缺陷成因的系统分析,和对不同材质的不同造型汽车冷冲压零件分组批量实验的基础上;改变传统的型面圆角成型控制模式,利用板料大小和拉延筋分组控制成型控制模式,通过CAE大裕度成型运算和成型力调整为材质更换控制方式,配合零件造型优化、工匠光顺化型面制造、拉延主成型控制和特殊特征活块化的系统方法,来解决不同材质材料共用同一套模具实现零件成型问题,本发明适用于普通钢板、铝板、镁铝板和高强钢板间互换冷冲压成型汽车零部件,本发明实验用板材厚度在0.5-2mm。本发明的主要工艺如下:

一种汽车覆盖件互换材质型模具成型制造方法,如图1所示,包括以下步骤:

步骤1、零件典型特征优化;采用传统单一材质材料成型工艺分析方式,以拟互换的材质中成型性能差、回弹变形严重的材质为参考形状,进行成型分析运算,对成型缺陷集中的零件特征区域进行优化。

步骤2、拉延筋分组CAE计算;以互换材质中较大成型力材质为运算母版,将典型特征优化过的零件造型进行成型工艺补充和CAE分析,工艺补充时将成型控制的拉延筋由一条分解为两条以上,并将拉延筋由随型模式向平行与坯料方向模式优化,形成规则拉延筋分组。

步骤3、大裕度成型CAE分析与坯料控制;做好拉延筋分组CAE计算后,得到初阶段的工艺补充数型,然后进行批量化CAE分析,并根据结果优化工艺补充数型,直至CAE分析整体产品成型正常且成型裕度中压边力在正负20T范围内成型均可正常,此时,大成型力材质的CAE分析完成,得到的大裕度工艺补充数型即为工艺数型母版;

然后将需要互换的材质按照工艺数型母版进行CAE分析计算,计算分组进行,分组方式为以5mm为单位单边、多边缩减材料的坯料尺寸,让坯料范围不断的减少覆盖拉延筋,直至各边区域均覆盖一条拉延筋;

对分组计算的结果进行比对,选择成型效果最优的1-3个CAE分析结果作为备选工艺数型,注意选择时尽量选择坯料不同边坯料尺寸减少的状态。

步骤4、特殊特征活块化;如果第三步的结果为3.1状态,则直接跨越本步骤进入第五步,如果结果为3.2状态,则对成型困难部位设计活动镶块,在镶块部位调整产品形状或增加补充产品结构,进行分析,此时特殊特征部位将在成型时呈现不同状态;通过CAE分析直至特殊特征部位的调整满足成型要求,此时选择最优备选工艺数型为互换型材料的工艺数型。

步骤5、工匠光顺化型面制造。

步骤6、拉延主成型控制。

步骤7、整形微调。

步骤8、成品,通过调试和不同材质材料模具成型实验,获得稳定的模具和产品状态,即可获得优良的互换材质型模具。

在上述实施方式的基础上,作为一种优选的实施方式,在所述步骤1中,所述优化以不妨碍零件搭接为原则,以增强零件受力向强度为导向进行变化调整,以满足零件成型需要。

在上述实施方式的基础上,作为一种优选的实施方式,在所述步骤1中,零件特征区域进行优化有以下几种方式:

(1)对于成型开裂风险区,采用降低特征高度的方式优化,因行政需求不能降低高度的,加大形状过渡区域,降低特征起伏度,降低高度或者加大过渡区域以运算临近成型极限为适宜点,避免盲目优化影响零件性能;

(2)对于成型拉延不足造成的强度不足区,增加吸收特征,特征增加采用沿零件主承力方向的瓜子状吸收凸起为主模式,根据成型需求和零件搭配需求做变形优化;

(3)对扭曲、反弹集中风险区,沿零件主承力方向增加反受力阻断圆弧状凸起。

优选地,在所述步骤2中,所述拉延筋分组计算方式如下:

拉延筋条数n=传统计算拉延筋高度[h/3],n=1、2、3;当n>3时取n=3;

拉延筋高度自内向外分别为:h/n+1,h/n,h/n-1;

拉延筋间距D>15mm。

在上述实施方式的基础上,作为一种优选的实施方式,在所述步骤3中,还包括以下步骤:

步骤3.1、若所述成型效果最优的情况符合材料成型要求,则可以直接选择状态最好的备选工艺数型为互换型材料的工艺数型;

步骤3.2、若所述成型效果最优的情况局部成型困难,其他部位正常,则将备选工艺数型进入后续处理阶段;

步骤3.3、若所述成型效果最优的情况也有较多成型不良部位,则范围第二步拉延筋分组CAE计算,将拉延筋位置再次调整向更加平行于坯料边界方向的位置,同时适当扩大或缩短拉延筋的间距,将传统的拉延筋为方筋或者圆筋的形式更改为方筋与圆筋结合的形式,重复进行步骤3的大裕度成型CAE分析与坯料控制操作,直至结果呈现步骤3.1或步骤3.2的状态。

在上述实施方式的基础上,作为一种优选的实施方式,如果需要个多种材质互换,需重复步骤2、步骤3和步骤4,直至选出共用的工艺数型。

在上述实施方式的基础上,作为一种优选的实施方式,在所述步骤5中,所述工匠光顺化型面制造包含以下三个步骤:

步骤5.1、按工匠修整模式对产品工艺数型进行连贯性优化,主要为对型面的凸凹高起伏区进行圆角放大和流线式优化,圆角放大根据形状及搭配要求选择放大R1-3mm,使其更加符合顺畅过渡模式,从而获得最终确定的工艺数型;

步骤5.2、工艺数型确定后,按照工艺数型做好模具设计并进行制造,在制造过程的机加工阶段,需要实施超精加工,以保证型面的光顺度,同时,整个加工过程需要更改程序设计模式,对型面的凹圆角进行铣亏处理,铣亏深度为0至-3mm渐变过渡;

步骤5.3、在加工完成后,对模具型面进行流线化推光处理,即按照受力方向对模具型面进行整体推光,使之推光缺损变化呈整体便利成型趋势,并且推光需进行粗推和精推两遍成型。

在上述实施方式的基础上,作为一种优选的实施方式,在所述步骤6中,当模具进入调试阶段时,如果发生回弹、扭曲、变形等产品缺陷,应当采取如下步骤:

步骤6.1,调整产品坯料大小,根据成型缺陷状态按照2mm为单位放大或者缩小产品坯料尺寸,查看缺陷状态,选择缺陷最小状态;

步骤6.2 调整完产品坯料尺寸后,以5T为单位做加减压边力实验,选择状态最优的压边力状态为最优压边力;

步骤6.3,完成6.1和6.2后,对产品缺陷区域综合分析,然后通过重新调整拉延工艺的数型的模式进行修改再调试,尽量避免通过后续的修边或者整形模具对产品缺陷进行纠正,以防止冷作硬化和不确定性二次成型的发生。

在上述实施方式的基础上,作为一种优选的实施方式,在所述步骤7中,所述整形微调的主要方式包括:步骤7.1,整形模具应做好全面符型,并对型面区域按照拉延模具的要求进行加工制造,尽量不免大面积空档的发生,以免整形受力集中。

在上述实施方式的基础上,作为一种优选的实施方式,在所述步骤7中,所述整形微调的主要方式还包括:步骤7.2,整形模具要根据产品形状按照平面、立面分区分块整形,采用平面整体整形,立面侧整形的方式进行整形,细化整形控制范围,以便不同区域采用不同整形模式,灵活应对不同材质的产品缺陷。

本发明未详尽之处均为本领域技术人员所公知的常规技术手段。

以上内容显示和描述了本发明的基本原理、主要特征及本发明的有益效果。以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种镁铝合金汽车覆盖件外板成型制造方法

- 一种用于桨叶前缘成型的包铁弹性模具制造方法

- 一种再制造电缆成型模具的方法

- 用于制造辊弯零件的成型模具、制造设备及制造方法

- 一种高强板汽车覆盖件模具反折成型制造方法

- 一种铝合金汽车覆盖件模具高精长效修冲成型制造方法