干法电极膜、其制备方法和应用

文献发布时间:2024-04-18 19:44:28

技术领域

本申请涉及干法电极膜、其制备方法和应用,属于锂离子电池技术领域。

背景技术

干法电极技术因其在电极制备过程中不使用任何溶剂,能大幅降低电极生产成本,并能提升锂离子电池的容量和能量密度,该技术受到锂离子电池产业界的广泛关注。早在2004年,Maxwell公司成功开发出活性炭干法电极制备技术,并在超级电容器中已成熟应用。近年来,科研人员也开始尝试依托超级电容器干法电极制备技术开发锂离子电池干法电极制备技术。

干法电极技术移植到锂电池制造技术中具有较高的技术瓶颈,除了生产速度较慢、极片厚度及面密度难以精确控制、良率低等问题之外,首先存在电极自支撑膜成膜差的问题。其次,电极活性材料粉体间固固相界面阻抗大。

发明内容

基于此,本发明提供一种干法电极膜、其制备方法和应用,以解决电极自支撑膜成膜差的问题,并降低活性粉体材料固固相间的接触内阻。

根据本申请的第一个方面,提供一种干法电极膜。

一种干法电极膜,所述干法电极膜包括长程一维碳材料、电极活性材料颗粒和纤维化粘结剂;

所述长程一维碳材料和所述纤维化粘结剂交织形成三维物理连接网络,所述电极活性材料颗粒分散于所述三维物理连接网络中;

所述长程一维碳材料和所述电极活性材料颗粒形成电连接网络;

所述长程一维碳材料的平均管径为1~10nm,长度大于等于10μm,长径比大于等于1000。

在其中一个实施方式中,所述长程一维碳材料嵌入所述电极活性材料颗粒的内部,且所述长程一维碳材料包覆所述电极活性材料颗粒,并在所述电极活性材料颗粒之间相互交织。

在其中一个实施方式中,所述纤维化粘结剂的含量为2~8wt%;

所述长程一维碳材料的含量为0.9~3wt%。

在其中一个实施方式中,所述长程一维碳材料选自碳纤维、碳纳米管中的至少一种。

在其中一个实施方式中,所述碳纳米管选自单壁碳纳米管、多壁碳纳米管中的至少一种。

在其中一个实施方式中,所述长程一维碳材料为多壁碳纳米管,平均管径为2~8nm,长度大于等于50μm,长径比大于等于6250。

在其中一个实施方式中,所述长程一维碳材料为单壁碳纳米管,平均管径为1.2~2nm,长度大于等于50μm,长径比大于等于25000。

在其中一个实施方式中,所述长程一维碳材料中,金属杂质含量小于等于300ppm。

在其中一个实施方式中,所述纤维化粘结剂为直径15~55nm的长丝。

根据本申请的第二个方面,提供了一种上述所述的干法电极膜的制备方法。

上述所述的干法电极膜的制备方法,包括:

将电极活性材料前驱体、含有长程一维碳材料的分散浆料,混合搅拌,喷雾干燥,得到前驱体复合材料;

将所述前驱体复合材料,在非活性气氛下,热处理、粉碎、筛分,得到复合材料;

将所述复合材料、可纤维化粘结剂的混合物,气相分散,得到纤维化混合物;

将所述纤维化混合物,热碾压,形成所述干法电极膜。

在其中一个实施方式中,所述长程一维碳材料与长程一维碳材料和电极活性材料前驱体总重量的重量比为0.001~0.05:1。

在其中一个实施方式中,所述混合搅拌的条件为:搅拌速度为20~30rpm。

在其中一个实施方式中,所述喷雾干燥的条件为:进料口温度为180~220℃,出料口温度为120~140℃,进料流量为100~500mL/min。

在其中一个实施方式中,所述热处理的条件为:温度为500℃~850℃,热处理时间为4~24h。

在其中一个实施方式中,所述复合材料包括粒径为100~300nm的游离态的一次颗粒和粒径为5~10μm的二次颗粒。

在其中一个实施方式中,所述二次颗粒的占比大于等于90%,游离态的一次颗粒的占比小于等于10%。

在其中一个实施方式中,所述可纤维化粘结剂与复合材料和可纤维化粘结剂总重量的重量比为0.02~0.06:1。

在其中一个实施方式中,所述气相分散的条件为:

150~200Pa压力下气流粉碎,使所述复合材料、可纤维化粘结剂的混合物经过超高速气流粉碎后发生纤维化形变,形成直径15~55nm的长丝并交联成三维网状结构。

在其中一个实施方式中,所述可纤维化粘结剂的分子量大于等于100万。

在其中一个实施方式中,所述热碾压的条件为:碾压温度为120~150℃,碾压的压力为30~70t。

根据本申请的第三个方面,提供了一种干法电极片。

一种干法电极片,所述干法电极片包括自支撑电极膜和集流体;

所述自支撑电极膜的一端面的部分收容于所述集流体的空隙中;

所述自支撑电极膜选自上述所述的干法电极膜。

在其中一个实施方式中,所述集流体为多孔集流体。

在其中一个实施方式中,所述多孔集流体选自腐蚀金属集流体、穿孔金属集流体、三维多孔金属集流体中的至少一种。

在其中一个实施方式中,所述干法电极片的电池直流内阻为1.5~2.5mΩ。

在其中一个实施方式中,所述干法电极片的拉伸强度为0.8~1.8MPa。

在其中一个实施方式中,所述干法电极片的附着力为0.3~0.8N。

在其中一个实施方式中,所述干法电极片的厚度为150~400μm。

根据本申请的第四个方面,提供了上述所述的干法电极膜、上述所述的干法电极片在锂电电池、钠电电池上的应用。

本申请能产生的有益效果包括:

1、本申请技术方案制备的干法电极膜,采用长程一维碳材料同时作为导电剂和干法电极成膜辅助剂,基于长程一维碳材料三维网络辅助成膜技术,纤维化粘结剂的长丝与长程一维碳材料的协同作用,在高分子粘结剂纤维化后的均相混合物的过程中,纤维化粘结剂的用量可以降低到10%以下,并提升电极膜的拉伸性能,提高了电池干法电极的成膜特性,并提高了干法电极的生产效率。

2、本申请技术方案中长程一维碳材料和电极活性材料颗粒通过原位合成的方式混合,长程一维碳材料在保持长结构的基础上,均匀分散于锂电极活性材料颗粒中,相较于传统的干法电极工艺,该过程提高了长程一维碳材料在锂电池活性材料中的分散性,结合长程一维碳材料的本征结构,较低含量的长程一维碳材料,即可在电极活性材料中构建导电网络,降低了电极活性材料颗粒固固相间的接触内阻,提高电池的功率特性和能量密度,确保电池的循环稳定性和高功率性能。

3、本申请的干法电极片采用了多孔集流体,可以提高活性材料层与集流体界面结合力,进一步降低界面间的接触电阻,提高电池的功率性能。

4、本申请的干法电极片具有极低内阻、高比能、高功率、长寿命的优点。

5、本申请技术方案的干法电极制备过程完全取消掉有毒有机溶剂的使用,可实现有机溶剂的零排放,无污染、环境友好,满足绿色工厂的要求。

附图说明

图1为本申请实施例2中使用的长程一维碳管的扫描电镜照片。

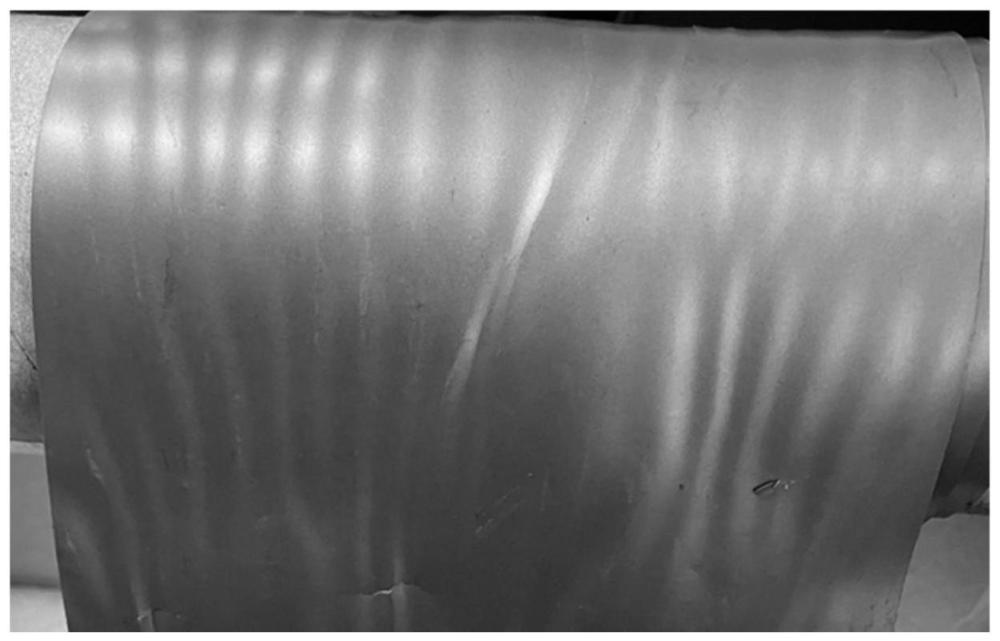

图2为本申请实施例2中制备的自支撑电极膜照片。

图3为本申请实施例2中制备的干法电极片实物照片及其微观形貌。

图4为本申请对比例1中制备的干法电极片微观形貌。

具体实施方式

下面将对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施方式,都属于本发明保护的范围。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。

针对电极自支撑膜成膜差的问题。相较于超级电容器活性炭储能材料,电池的电极材料(磷酸铁锂、三元、钴酸锂、锰酸锂、富锂锰基正极材料、石墨、软碳、硬碳、硅碳等及其复合材料等)比表面积小、密度较大,且在充放电过程中电池材料体积会发生变化,造成粘结剂的粘合效果不佳,极片成膜效果差,生产过程中存在极片断裂、破损、非连续生产等问题。为解决自支撑膜成膜问题,往往需要提高粘结剂用量(≥10%),发明人发现大量非活性、绝缘性粘结剂的加入,严重影响器件的能量密度及功率特性。

针对电极活性材料粉体间固固相界面阻抗大的问题。干法工艺无溶剂下难以实现粉体材料的均匀混合,特别是密度相差较大的多相材料的混合,导电剂材料密度较小,干法固相混合容易发生团聚和分层,导致导电剂难以在电极中构建有效的导电网络,造成电极粉体材料间固固界面阻抗大,抑制离子及电子的快速传输,不利于功率型、快充型电池的设计。

针对活性物质层与集流体界面结合问题。活性物质层与集流体是通过导电胶粘贴到一起,二者间的附着力较差,活性物质层和集流体界面阻抗较大,特别是大电流充放电工况下极化问题及后期充放电过程脱粉严重,影响锂离子电池的循环稳定性。

为了促进干法电极片的成膜的效果,提高自支撑电极膜的性能,并降低了活性粉体材料固固相间的接触内阻,确保锂离子电池的循环稳定性和高功率性能,在本申请的一种实施方式中,提供了一种干法电极膜。

具体地,所述干法电极膜包括长程一维碳材料、电极活性材料颗粒和纤维化粘结剂;

所述长程一维碳材料和所述纤维化粘结剂交织形成三维物理连接网络,所述电极活性材料颗粒分散于所述三维物理连接网络中;

所述长程一维碳材料和所述电极活性材料颗粒形成电连接网络。

其中,所述长程一维碳材料的平均管径为1~10nm,长度大于等于10μm,长径比大于等于1000。

具体地,所述长程一维碳材料嵌入所述电极活性材料颗粒的内部,且所述长程一维碳材料包覆所述电极活性材料颗粒,并在所述电极活性材料颗粒之间相互交织。

本发明充分利用一维长程碳材料的柔性、交联缠绕能力、桥连作用和优异的导电性能,促进干法电极片的成膜,提高自支撑电极膜的性能。长程一维碳材料的柔性及其与电极活性材料的范德华作用力是保证干法电极形成自支撑膜的关键。一维碳材料在长度一定的情况下,柔性与其长径比的5次方成正比,而柔性所带来的接触程度差异将直接影响其间的范德华力,范德华力与距离的7次方成反比。

进一步地,所述长程一维碳材料的平均管径为1.2~8nm,长度大于等于10μm,长径比大于等于1250。

具体地,所述长程一维碳材料选自碳纤维、碳纳米管中的至少一种。

具体地,所述碳纳米管选自单壁碳纳米管、多壁碳纳米管中的至少一种。

进一步地,所述长程一维碳材料为多壁碳纳米管,平均管径为2~8nm,长度大于等于50μm,长径比大于等于6250。

进一步地,所述长程一维碳材料为单壁碳纳米管,平均管径为1.2~2nm,长度大于等于50μm,长径比大于等于25000。

细而长的单壁碳纳米管拥有更高的长径比,单壁碳纳米管长径比大、柔性更好,因此其柔性及与电极活性材料的接触会明显优于多壁碳纳米管,单壁碳纳米管与电极材料间的范德华力会比多壁碳纳米管高几个数量级。单壁碳纳米管长径比大、柔性更好、与活性材料紧密接触形成的范德华力更强,能充分发挥交联剂的作用,辅助干法电极成膜。

具体地,所述长程一维碳材料中,金属杂质含量小于等于300ppm。

进一步地,所述长程一维碳材料中,金属杂质含量小于等于100ppm。

进一步地,所述金属杂质包括Fe、Co、Mn、Ni中的至少一种。

碳纳米管的制备过程中会残留金属杂质,特别是铁磁性(Fe、Co、Mn、Ni等)含量高影响锂离子电池自放电率和稳定性,充电过程中铁磁性物质在负极逐渐还原析出,刺穿隔膜,导致电池内短路,从而造成较高的自放电。因此金属杂质含量小于等于300ppm,优选小于等于100ppm。

具体地,所述纤维化粘结剂的含量为2~8wt%;

所述长程一维碳材料的含量为0.9~3wt%。

进一步地,所述纤维化粘结剂的含量2~6wt%;

所述长程一维碳材料的含量为0.96~2.88wt%。

具体地,所述纤维化粘结剂为直径15~55nm的长丝。

进一步地,所述纤维化粘结剂为直径20~50nm的长丝。

基于长程一维碳材料三维网络辅助成膜技术,高分子粘结剂长丝与长程一维碳材料的协同作用,能降低粘结剂的用量(<10%),从而保证器件的能量密度及功率特性。

进一步地,所述纤维化粘结剂的种类选自聚四氟乙烯、乙烯-四氟乙烯共聚物、聚丙烯、聚乙烯、乙烯-辛烯共聚物、聚酰亚胺中的至少一种。

具体地,所述电极活性材料颗粒为正极电极活性材料颗粒或负极电极活性材料颗粒。

进一步地,正极电极活性材料颗粒的种类选自磷酸铁锂、磷酸锰铁锂、三元、钴酸锂、锰酸锂、富锂锰基中的至少一种。

进一步地,负极电极活性材料颗粒的种类选自石墨、软碳、硬碳、硅碳、硅氧中的至少一种。

为保证长程一维碳材料在电极活性材料中的均匀分散,充分发挥长程一维碳材料的导电性、柔韧性和交联缠绕能力,通过原位合成或者液相预先混合的方式制备长程一维碳材料/电极活性物质复合材料,使得在复合材料结构中,长程一维碳材料通过原位合成嵌入电极活性材料颗粒内部,并在电极活性材料颗粒间相互交织形成一种“桥连结构”,同时长程一维碳材料聚集包覆在电极活性材料外部形成紧密的接触,并填充在颗粒之间接触的位置。这种复合结构有利于降低电极的内阻,同时提高电解液中离子扩散到活性材料表面的迁移速率,改善电极的电化学性能。本申请还提供了一种上述所述的干法电极膜的制备方法。

具体地,上述所述的干法电极膜的制备方法,包括:

将电极活性材料前驱体、含有长程一维碳材料的分散浆料,混合搅拌,喷雾干燥,得到前驱体复合材料;

将所述前驱体复合材料,在非活性气氛下,热处理、粉碎、筛分,得到复合材料;

将所述复合材料、可纤维化粘结剂的混合物,气相分散,得到纤维化混合物;

将所述纤维化混合物,热碾压,形成所述干法电极膜。

若直接采气相分散的操作将原料直接纤维化后碾压成膜,会导致长程一维碳材料难以分散打开,并且长程一维碳材料的长径比越大越容易缠绕,因此本申请先对原料进行液相分散,再采用气相分散进行纤维化。经过液相分散后,长程一维碳材料在保持一维长程结构的基础上,均匀分散于电极活性材料前驱体中,在范德华力的作用下,长程一维碳材料互相交联,构建良好的导电网络,并作为三维骨架,对最终的电极活性物质发挥缠绕交联的作用。

具体地,所述长程一维碳材料与长程一维碳材料和电极活性材料前驱体总重量的重量比为0.001~0.05:1。

具体地,搅拌采用双行星式搅拌器。

具体地,所述分散浆料中溶剂为水。

具体地,所述电极活性材料前驱体在不同的正负极材料时,对应的前驱体和相应的正负极材料进行对应,在实际情况中根据需要进行选择即可。

具体地,所述混合搅拌的条件为:搅拌速度为20~30rpm。

进一步地,搅拌速度为25rpm。

本申请中所述混合搅拌过程转速过低,长程一维碳材料难以打开,转速过高,则会打断长程一维碳材料,影响长程一维碳材料的交联作用。

具体地,所述喷雾干燥的条件为:进料口温度为180~220℃,出料口温度为120~140℃,进料流量为100~500mL/min。

喷雾干燥适合于工业化生产,并且经过喷雾干燥的造粒过程,电极活性材料前驱体和长程一维碳材料的结合更加紧密,复合材料的密度会进一步提升。

具体地,所述热处理的条件为:温度为500℃~850℃,热处理时间为4~24h。

具体地,所述复合材料包括粒径为100~300nm的游离态的一次颗粒和粒径为5~10μm的二次颗粒。

进一步地,二次颗粒占比大于等于90%,游离态的一次颗粒的占比小于等于10%。

复合材料的颗粒粒径过大,与长程一维碳材料的长度接近,不利于干法电极自支撑膜的形成,难以发挥长程一维碳材料的辅助成膜作用,小粒径有利于干法电极自支撑膜成膜,但是会影响电极片的密度,造成能量密度偏低。因此,本申请干法电极膜制备过程中采用一次颗粒和二次颗粒组合的复合材料,在保证干法电极成膜的基础上,还能保证使用本申请干法电极膜的锂离子电池具有较高的能量密度。

具体地,所述可纤维化粘结剂与复合材料和可纤维化粘结剂总重量的重量比为0.02~0.06:1。

具体地,所述气相分散的条件为:

150~200Pa压力下气流粉碎,使所述复合材料、可纤维化粘结剂的混合物经过超高速气流粉碎后发生纤维化形变,形成直径15~55nm的长丝并交联成三维网状结构。

在其中一个实施方式中,复合材料和可纤维化的粘结剂混合后经过超高速强力剪切形成均相混合物,再进行气相分散。

在超高速气流粉碎下,球形的可纤维化粘结剂粉在剪切力的作用下发生形变,形成粘性极强的直径为20-50nm的长丝,相互交联形成类蜘蛛丝状、类渔网状的三维网状结构,并均匀附着在复合材料的表面,可纤维化粘结剂长丝与同尺度下的长程一维碳材料相互缠绕,产出协同作用,共同发挥粘结剂的作用,保证电极在后续生产工艺中不掉粉、不脱落、不反弹,确保干法电极自支撑膜的成膜,提升电极结构的稳定性,使电池具有长的使用寿命。

具体地,所述可纤维化粘结剂的分子量大于等于100万。

进一步地,所述可纤维化粘结剂的种类选自聚四氟乙烯、乙烯-四氟乙烯共聚物、聚丙烯、聚乙烯、乙烯-辛烯共聚物、聚酰亚胺中的至少一种。

优选地,所述可纤维化粘结剂为聚四氟乙烯。

具体地,所述纤维化混合物经过垂直、水平两步热碾压后形成自支撑的干法电极膜。

具体地,所述热碾压的条件为:碾压温度为120~150℃,碾压的压力为30~70t。

进一步地,所述热碾压的条件为:碾压温度为125~140℃,碾压的压力为40~60t。

为了进一步提高活性材料层与集流体界面结合力,进一步降低界面间的接触电阻,提高电池的功率性能,本申请还提供了一种干法电极片。

一种干法电极片,所述干法电极片包括自支撑电极膜和集流体;

所述自支撑电极膜的一端面的部分收容于所述集流体的空隙中;

所述自支撑电极膜选自上述所述的干法电极膜。

采用的集流体具有高的孔隙率,能够为活性材料提供出色的填充性,活性材料层与集流体接触更加紧密,降低接触内阻,提高极片的稳定性,并有利于厚电极片的制备,极大提高极片活性物质的负载量。

具体地,所述集流体为多孔集流体。

进一步地,所述多孔集流体选自腐蚀金属集流体、穿孔金属集流体、三维多孔金属集流体中的至少一种。

进一步地,所述三维多孔金属集流体选自泡沫铝或泡沫铜。

进一步地,所述泡沫铝孔隙率≥98%,厚度为100~300μm。

三维多孔金属集流体具有三维多孔结构(如泡沫铝)能够为活性物质提供充足的填充空间,经过热挤压作用后,电极自支撑膜部分填充于泡沫铝的三维骨架中,能提高活性物质与集流体的附着力,减小界面电阻,能降低电池内阻,提高离子迁移速率,提升离子电池的倍率性能,并能提高极片的厚度,从而提升离子电池的能量密度。

进一步地,所述干法电极片的厚度为150~400μm。

进一步地,所述干法电极片的电池直流内阻为1.5~2.5mΩ。

进一步地,所述干法电极片的拉伸强度为0.8~1.8MPa。

进一步地,所述干法电极片的附着力为0.3~0.8N。

将干法电极膜和集流体通过导电胶热挤压粘贴在一起,加热固化后即可得到干法电极片。

本申请还提供了一种上述所述的干法电极膜、上述所述的干法电极片在锂电电池、钠电电池上的应用。

下文中,为了更好的理解本发明,列举了优选实施方式与对比实施方式。以下实施方式仅用于说明本发明,其并不仅限于此或受其所限。

如无特别说明,本申请的实施例中的原料均通过商业途径购买。如无特别说明,测试方法均采用常规方法,仪器设置均采用厂家推荐的设置。

对干法电极片的物理性能及电化学性能测试中:

极片拉伸强度的测试方法为:本发明中拉伸实验室是在承受轴向拉伸载荷下测定电极片的拉伸强度,采用电子拉伸试验机进行测试,测试时将电极片裁剪成尺寸2×4cm的长条,拉伸速度为30mm/min;

极片附着力的测试方法为:将干法电极片裁剪成不小于200mm×100mm的待测极片,使用百格刀切割极片,使用3M 600胶带粘贴自支撑膜层,参照标准判断极片的附着力;

电池直流内阻的测试方法为:采用匹配的干法电极正极片和负极片组装成电池,电池经过化成、分容后,采用HPPC测试方法,测试电池50%SOC时的直流内阻为电池直流内阻。

实施例1

S1、在双行星式搅拌器中,将电池活性材料前驱体和长单壁碳纳米管浆料(溶剂为水)以固相质量比98:2混合(其中长单壁碳纳米管的重量为2g)。其中,电池活性材料前驱体为无水磷酸铁、碳源(葡萄糖)与锂盐(碳酸锂)按质量比为4:1:0.17(摩尔质量比为1.96:1:0.07)配制成水溶液,砂磨干燥后得到的混合物;单壁碳纳米管的长度为100μm,管径1.2nm,金属杂质含量为50ppm。双行星式搅拌器的转速为25rpm,搅拌时间为30min后形成均匀的浆料;喷雾干燥(喷雾干燥的条件为:进料口温度为200℃,出料口温度为130℃,进料流量为300mL/min),得到前驱体复合材料。

S2、在惰性气体保护下,在850℃对前驱体复合材料进行热处理20h,热处理后的混合物依次经过粉碎、筛分分级后得长程碳材料/锂电池活性物质复合材料;筛分后得到长程碳材料/锂电池活性物质复合材料包括粒径为150nm的游离态的一次颗粒和粒径为7.5μm的二次颗粒,其中,二次颗粒占比95%,游离态的一次颗粒的占比5%。

S3、长程一维碳材料/锂电池活性物质复合材料和聚四氟乙烯粘结剂以质量比96:4混合(其中聚四氟乙烯粘结剂的重量为4g),经过超高速强力剪切形成均相混合物,该混合物经过超高速气流粉碎后高分子粘结剂发生纤维化形变,气流粉碎的气压为170Pa,得到高分子粘结剂纤维化后的均相混合物;

S4、纤维化后的均相混合物经过垂直、水平两步热碾压后形成自支撑的干法电极膜,其形貌如2所示。热碾压温度为130℃,碾压的压力为45t,电极膜与三维多孔集流体(泡沫铝)通过导电胶粘贴在一起,加热固化后即可得到干法电极片,电极片的厚度为200μm,其形貌如图3所示,从图中可知干法电极片均匀地填充于三维多孔集流体中,活性材料与集流体接触紧密。

实施例2

S1、在双行星式搅拌器中,将电池活性材料前驱体和长多壁碳纳米管浆料(溶剂为水)以固相质量比98:2混合(其中长多壁碳纳米管的重量为2g),碳纳米管为阵列多壁碳纳米管,长度为100μm,管径8nm,金属杂质含量为50ppm,电池活性材料前驱体为无水磷酸铁、碳源(葡萄糖)与锂盐(碳酸锂)按质量比为4:1:0.17(摩尔质量比为1.96:1:0.07)配制成水溶液,砂磨干燥后得到的混合物。其形貌如图1所示。双行星式搅拌器的转速为25rpm,搅拌时间为30min后形成均匀的浆料;喷雾干燥(喷雾干燥的条件为:进料口温度为200℃,出料口温度为130℃,进料流量为300mL/min),得到前驱体复合材料。

S2-S3与实施例1中相同;

S4、纤维化后的均相混合物经过垂直、水平两步热碾压后形成自支撑的干法电极膜,实物如图2所示。热碾压温度为130℃,碾压的压力为45t,电极膜与三维多孔集流体(泡沫铝)通过导电胶粘贴在一起,加热固化后即可得到干法电极片,电极片的厚度为200μm,其形貌如图3所示,从图中可知干法电极片均匀地填充与三维多孔集流体中,活性材料与集流体接触紧密。

实施例3

S1、在双行星式搅拌器中,将电池活性材料前驱体和长碳纳米管浆料(溶剂为水)以固相质量比99:1混合(其中长碳纳米管的重量为1g),碳纳米管为阵列碳纳米管,长度为100μm,管径8nm,金属杂质含量为50ppm,电池活性材料前驱体为无水磷酸铁、碳源(葡萄糖)与锂盐(碳酸锂)按质量比为4:1:0.17(摩尔质量比为1.96:1:0.07)配制成水溶液,砂磨干燥后得到的混合物。双行星式搅拌器的转速为25rpm,搅拌时间为30min后形成均匀的浆料;喷雾干燥(喷雾干燥的条件为:进料口温度为200℃,出料口温度为130℃,进料流量为300mL/min),得到前驱体复合材料。

S2-S3、实验步骤内容与实施例2相同;

S4、纤维化后的均相混合物经过垂直、水平两步热碾压后形成自支撑的干法电极膜,热碾压温度为130℃,碾压的压力为55t,电极膜与三维多孔集流体(泡沫铝)通过导电胶粘贴在一起,加热固化后即可得到干法电极片,电极片的厚度为180μm。

实施例4

S1、在双行星式搅拌器中,将电池活性材料前驱体和长碳纳米管浆料(溶剂为水)以固相质量比97:3混合(其中长碳纳米管的重量为3g),碳纳米管为阵列碳纳米管,长度为100μm,管径8nm,金属杂质含量为50ppm;电池活性材料前驱体为无水磷酸铁、碳源(葡萄糖)与锂盐(碳酸锂)按质量比为4:1:0.17(摩尔质量比为1.96:1:0.07)配制成水溶液,砂磨干燥后得到的混合物。双行星式搅拌器的转速为25rpm,搅拌时间为30min后形成均匀的浆料;喷雾干燥(喷雾干燥的条件为:进料口温度为200℃,出料口温度为130℃,进料流量为300mL/min),得到前驱体复合材料。

S2-S3、实验步骤内容与实施例1相同;

S4、纤维化后的均相混合物经过垂直、水平两步热碾压后形成自支撑的干法电极膜,热碾压温度为130℃,碾压的压力为45t,电极膜与三维多孔集流体(泡沫铝)通过导电胶粘贴在一起,加热固化后即可得到干法电极片,电极片的厚度为220μm。

对比例1

与实施例1的区别,仅在于锂电池活性材料与长单壁碳纳米管通过粉体材料干混的方式混合,对比实施例中无步骤S1、S2。

S3、锂电池活性材料前驱体、长单壁碳纳米管和粘结剂以质量比94:2:4混合(其中长单壁碳纳米管的重量为2g),其中,单壁碳纳米管的长度为100μm,管径1.2nm,金属杂质含量为50ppm。经过超高速强力剪切形成均相混合物,该混合物经过超高速气流粉碎后粘结剂发生纤维化形变,气流粉碎的气压为170Pa,得到纤维化后的均相混合物;

S4、纤维化后的均相混合物经过垂直、水平两步热碾压后形成自支撑的干法电极膜,热碾压温度为130℃,碾压的压力为35t,电极膜与集流体(泡沫铝)通过导电胶粘贴在一起,加热固化后即可得到干法电极片,电极片的厚度为200μm,其形貌如图4所示,从图中可知长碳纳米管以团聚体的形式存在,分散性差,在电极片中难以构建三维导电网络。

测试例1

对实施例1-4、对比例1制备的干法电极片物理性能及电化学性能测试结果如表1所示:

表1干法电极片物理性能及电化学性能测

综上所述,相较于传统的干法电极工艺,本发明利用长程一维碳材料的辅助成膜作用,解决了锂离子电池干法电极成膜性差的问题,并且制备的电极片具有较高的拉升强度,提高了极片收卷速度;此外,长程一维碳材料更易于在电极中构建有效的三维导电网络,解决了活性材料间界面电阻大的问题,降低了锂离子电池的内阻,提升了电池的功率特性。

以上所述,仅是本申请的几个实施例,并非对本申请做任何形式的限制,虽然本申请以较佳实施例揭示如上,然而并非用以限制本申请,任何熟悉本专业的技术人员,在不脱离本申请技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

- 膜电极的制备方法、膜电极阳极催化层的制备方法

- 非贵金属催化电极、膜电极及其制备方法

- 干法制膜过程中纤维化程度的监控方法、干法制膜方法、干法电极片的制备方法和应用

- 一种干法电极膜的原位制备方法及其干法电极