一种保证机匣孔系位置度的加工方法

文献发布时间:2023-06-19 09:32:16

技术领域

本发明涉及机械加工制造行业中加工技术,具体涉及一种机匣孔系位置度的加工保证方法。

背景技术

近年来,随着航空发动机的性能及设计机构的不断改进提高,发动机的结构也越来越复杂、紧凑。发动机上的各种机匣结构更为复杂,精度要求更高,尤其是机匣上的轴承孔,其尺寸公差、形位公差要求均较严。为了保证精度,加工出合格的机匣,要综合考虑机匣大小刚性自重、机床自身精度、夹具精度、人为找正误差、刀具旋转时的摆动,以及刀具悬伸过长在重力作用下,刀具静止时的轴线与旋转时的回转半径存在一个角度α造成的误差的影响。

但现有加工方法中,直接将机匣放在数控机床上,通过找正机匣上的加工零点和角向进行加工,这样由于找正误差、机床系统误差、零件变形等因素造成机械加工后尺寸超差,并且加工过程中无校对校验过程,无法对加工过程进行监控。

发明内容

本发明的目的是提供一种机匣中孔系位置度的加工方法,能有效地减少避免机匣加工中遇到的各项误差因素,且各操作步骤易于理解,能够加工出合格的产品,同时探索出一条可行的高精度机匣孔系加工的模式。

技术方案

一种保证机匣孔系位置度的加工方法,具体方法包括:

S101、根据机匣的体积大小和刚性,适当增加四点以上辅助支撑,参照图2,作为机匣的粗加工基准平面;

S102、在机匣上加工定位基准,使基准的定位平面的平面度不超过0.04mm,若平面度过大,影响后续孔的位置度,定位面上加工两个定位孔,其中一孔相对于另一孔的位置度0.02-0.05mm,属于平时积累的经验值,与机匣定位面的垂直度不超过φ0.02-0.05mm,同时在机匣上加工一通孔,通孔与两个定位孔的位置度不大0.04mm,尺寸公差不大于±0.1mm;

S103、根据机匣零件图纸设计夹具,所述的夹具上设置一个安装机匣的定位面并设置有用于压紧机匣的定位实体上的压紧装置,所述的压紧装置的压紧力垂直于定位面,所述的定位面上设置有两个与机匣的定位孔相对应的定位销孔,定位面的一个侧面加工一个拉直带并与机匣设计坐标系的X轴的平行度不大于0.02mm,在所述的夹具的定位面上加工一个找正孔,并记录其与机匣的设计坐标系原点的偏移值;

S104、加工定位装夹机匣的夹具,所述的夹具定位平面的平面度不大于0.02mm,所述的夹具定位销孔公差等级选取6~7级,夹具侧面的拉直带与机匣设计坐标系的X轴的平行度不大于0.02mm,夹具上的找正孔直径在20mm~50mm之间,找正孔孔深10mm~30mm,为了方便后续找正孔使用,孔浅的话不能加工找正,找正孔与两个定位销孔的位置度不超过0.03mm;

S105、选取数控机床,所述的数控机床定位精度≤0.006mm,重复定位≤0.003mm;若精度过大,则不能满足加工要求,保证不了加工尺寸。

S106、将制造完的夹具装夹到数控机床工作台上,并保证专用夹具与数控机床的坐标系的X-Y面的平行度不大于0.03mm,拉直带与数控机床的X轴的平行度不大于0.04mm;同时,根据夹具上找正孔的位置相对于机匣的设计坐标系原点的偏移值,使夹具安装后,机匣的设计坐标原点与加工坐标系的原点重合度为0-0.03mm;

S107、将机匣放置在夹具上,对准机匣上的定位孔与夹具上的定位销孔并打上定位销,利用夹具的压紧装置压紧机匣并在压紧的过程中,保证机匣的上表面的跳动值不大于0.02mm;

S108、在数控机床加工坐标系下,校验通孔,使通孔在机匣设计坐标系下的理论位置与在加工坐标系下的实际位置误差不超过0.04mm;

S109、加工机匣上的孔系:按数控加工程序加工机匣上的孔系,加工温度为20±2℃;该温度为航空产品加工的国军标,为了防止过冷或者过热引起的膨胀或者收缩。

S110、测量检查:加工至距最终尺寸单边差0.1mm后,检查机匣上的孔系轴线与基准轴线的不相交度应不大于0.04mm,且相交点至基准平面的距离变动不大于0.05mm;

S111、继续按数控程序加工,保证机匣上的孔系尺寸及形位公差合格;

S112、最终检验。

所述的步骤S110若检查结果超出了规定的值,根据偏差的值,对坐标点位进行补偿。

所述的步骤S103上的通孔为机匣在最终状态时固有的一个工艺孔。

所述的步骤S103的找正孔的位置避开与机匣定位面接触的位置,

所述的步骤S104中的找正孔设计为通孔。

所述的步骤S102中,一孔相对于另一孔的位置度0.03mm,与机匣定位面的垂直度不超过φ0.03mm,

所述步骤S110中,在机匣上加工空隙距最终尺寸单边差0.1mm后,首件检查机匣上的空隙与理论空隙之间的位置关系。

所述的步骤S107中,机匣在夹具上采用定位销定位并用压紧装置压紧后,需检查机匣上表面的跳动值不大于0.02mm。

所述步骤S104中,夹具侧面的拉直与机匣设计坐标系的X轴的平行度不大于0.02mm。

技术效果

该技术可应用于航空飞机或发动机机匣在三轴、四轴和五轴数控加工中心的加工,技术人员或操作者参考此发明的方法,按加工流程示意图所述的方法,采用增加辅助支撑、增加定位销孔、制造专用夹具等措施,能够有效地减少避免机匣加工中遇到的各项误差因素,且各操作步骤易于理解,能够加工出合格的机匣,同时探索出一条可行的高精度机匣孔系加工的模式。

附图说明

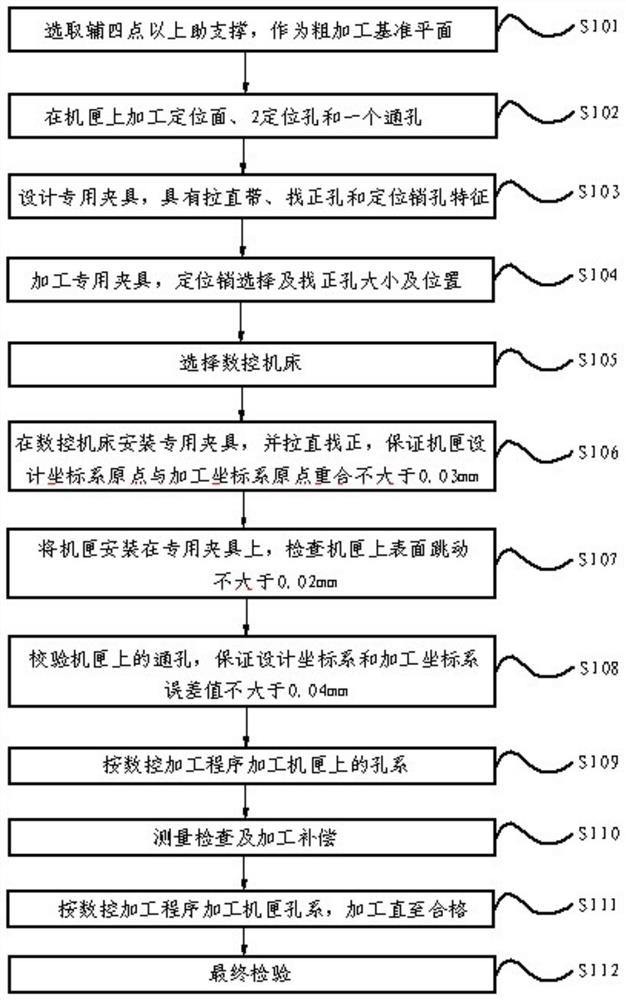

图1为本发明提供的一种保证机匣孔系位置度的加工方法流程示意图;

图2为本发明提供的采用四点辅助支撑粗加工基准平面示意图。

具体实施方式

参照图1,本发明所采用的具体方法包括:

S101、根据机匣的体积大小和刚性,适当增加四点以上辅助支撑,参照图2,作为机匣的粗加工基准平面;

S102、在机匣上加工定位基准,使基准的定位平面的平面度不超过0.04mm,若平面度过大,影响后续孔的位置度,定位面上加工两个定位孔,其中一孔相对于另一孔的位置度0.02-0.05mm,属于平时积累的经验值,与机匣定位面的垂直度不超过φ0.02-0.05mm,同时在机匣上加工一通孔,通孔与两个定位孔的位置度不大0.04mm,尺寸公差不大于±0.1mm;

S103、根据机匣零件图纸设计夹具,所述的夹具上设置一个安装机匣的定位面并设置有用于压紧机匣的定位实体上的压紧装置,所述的压紧装置的压紧力垂直于定位面,所述的定位面上设置有两个与机匣的定位孔相对应的定位销孔,定位面的一个侧面加工一个拉直带并与机匣设计坐标系的X轴的平行度不大于0.02mm,在所述的夹具的定位面上加工一个找正孔,并记录其与机匣的设计坐标系原点的偏移值;

S104、加工定位装夹机匣的夹具,所述的夹具定位平面的平面度不大于0.02mm,所述的夹具定位销孔公差等级选取6~7级,夹具侧面的拉直带与机匣设计坐标系的X轴的平行度不大于0.02mm,夹具上的找正孔直径在20mm~50mm之间,找正孔孔深10mm~30mm,为了方便后续找正孔使用,孔浅的话不能加工找正,找正孔与两个定位销孔的位置度不超过0.03mm;

S105、选取数控机床,所述的数控机床定位精度≤0.006mm,重复定位≤0.003mm;若精度过大,则不能满足加工要求,保证不了加工尺寸。

S106、将制造完的夹具装夹到数控机床工作台上,并保证专用夹具与数控机床的坐标系的X-Y面的平行度不大于0.03mm,拉直带与数控机床的X轴的平行度不大于0.04mm;同时,根据夹具上找正孔的位置相对于机匣的设计坐标系原点的偏移值,使夹具安装后,机匣的设计坐标原点与加工坐标系的原点重合度为0-0.03mm;

S107、将机匣放置在夹具上,对准机匣上的定位孔与夹具上的定位销孔并打上定位销,利用夹具的压紧装置压紧机匣并在压紧的过程中,保证机匣的上表面的跳动值不大于0.02mm;

S108、在数控机床加工坐标系下,校验通孔,使通孔在机匣设计坐标系下的理论位置与在加工坐标系下的实际位置误差不超过0.04mm;

S109、加工机匣上的孔系:按数控加工程序加工机匣上的孔系,加工温度为20±2℃;该温度为航空产品加工的国军标,为了防止过冷或者过热引起的膨胀或者收缩。

S110、测量检查:加工至距最终尺寸单边差0.1mm后,检查机匣上的孔系轴线与基准轴线的不相交度应不大于0.04mm,且相交点至基准平面的距离变动不大于0.05mm;

S111、继续按数控程序加工,保证机匣上的孔系尺寸及形位公差合格;

S112、最终检验。

所述的步骤S110若检查结果超出了规定的值,根据偏差的值,对坐标点位进行补偿。

所述的步骤S103上的通孔为机匣在最终状态时固有的一个工艺孔。工艺孔必不可少,可以对工艺孔加以利用。

所述的步骤S103的找正孔的位置避开与机匣定位面接触的位置,避免不必要的干涉,影响加工效果。

所述的步骤S104中的找正孔设计为通孔。

所述的步骤S102中,一孔相对于另一孔的位置度0.03mm,与机匣定位面的垂直度不超过φ0.03mm,在合理的位置度和垂直度上,才能精确把握孔之间的位置平行关系。

所述步骤S110中,在机匣上加工空隙距最终尺寸单边差0.1mm后,首件检查机匣上的空隙与理论空隙之间的位置关系,若X向或Y向分别超出规定值A或B,则在数控机床上分别对X向或Y向反向补偿-A或-B。

所述的步骤S107中,机匣在夹具上采用定位销定位并用压紧装置压紧后,需检查机匣上表面的跳动值不大于0.02mm,用来校验机匣是否在装夹或压紧状态下产生变形;

所述步骤S104中,夹具侧面的拉直与机匣设计坐标系的X轴的平行度不大于0.02mm,用以保证机匣上的空隙位置精度。

实施例

加工某型发动机主机匣,高为450mm,长为1000mm,宽为800mm。在其上加工某孔1,所述的孔1对基准D、E、F有位置度0.1mm的要求。

如图1所示,加工步骤如下:

1、根据机匣的大小,选取四点辅助支撑,如图2所示,采用定位块支撑,作为机匣的粗加工基准平面;

2、在机匣上加工定位基准,基准的定位平面的平面度为0.02mm,定位面上加工两个定位孔,其中一孔相对于另一孔的位置度为0.015mm,与机匣定位面的垂直度为φ0.03mm,同时在机匣上加工一通孔,通孔与两个定位孔的位置度为0.02mm,尺寸公差为±0.85mm;

3、根据机匣设计图纸设计专用夹具,所述的专用夹具上设置一个安装机匣的定位面并设置有用于压紧机匣的定位实体上的压紧装置,所述的压紧装置的压紧力垂直于定位面,所述的定位面上设置有两个与机匣的定位孔相对应的定位销孔,定位面的一个侧面加工一个拉直带并与机匣的设计坐标系的X轴的平行度不大于0.02mm,在所述的夹具的定位面上加工一个找正孔,所述的找正孔的位置避开与机匣定位面接触的位置,并记录其与机匣的设计坐标系原点的偏移值;

4、加工定位装夹机匣专用夹具,夹具定位平面平面度为0.015mm,夹具定位销孔为6级公差,夹具侧面的拉直带与机匣的设计坐标系的X轴的平行度为0.02mm,夹具上的找正孔直径为30mm之间,孔深25mm,与两个定位销孔的位置度为0.02mm;

5、选取数控机床,数控机床定位精度0.005mm,重复定位0.002mm。

6、将夹具装夹到数控机床工作台上,夹具与机床的坐标系的X-Y面平行度为0.03mm,拉直带与机床的X轴的平行度为0.03mm,同时,根据夹具上找正孔的位置相对于机匣的设计坐标系原点的偏移值,使夹具安装后,机匣的设计坐标原点与加工坐标系的原点重合度为0.02mm;

7、将机匣放置在夹具上,对准机匣上的定位孔与夹具上的定位销孔并打上定位销,利用夹具的压紧装置压紧机匣并在压紧的过程中,保证机匣的上表面的最大跳动量为0.02mm;

8、在加工坐标系下,校验通孔,使通孔在机匣设计坐标系下的理论位置与在加工坐标系下的实际位置误差为0.02mm;

9、加工机匣上的孔系:按数控加工程序加工机匣上的孔系,加工温度为21℃;

10、测量检查:加工至距最终尺寸单边差0.1mm后,进行检查,机匣上的孔系轴线与基准轴线D-E的不相交度为0.025mm,且相交点至基准平面的距离变动为0.04mm;

11、继续加工至机匣上的孔系尺寸和形位公差合格;

12、最终检验:机匣上的孔1对基准D、E、F有位置度均小于0.1mm,满足要求。

- 一种保证机匣孔系位置度的加工方法

- 用于孔系加工的数控机床及孔系加工方法