一种集散热加热一体化动力电池包热管理系统装置

文献发布时间:2023-06-19 10:00:31

技术领域

本发明属于汽车电池热管理技术领域,尤其是涉及一种集散热加热一体化动力电池包热管理系统装置。

背景技术

新能源电动汽车近些年作为国家大力发展的技术之一,被视为替代传统燃油汽车的最佳方案,有望实现中国在汽车制造领域实现弯道超车,引领世界电动汽车快速发展。新能源电动汽车的动力来源于车载动力锂离子电池堆,然而锂电池对外界环境较为敏感,尤其是受高低温影响而诱发一系列的性能衰减、寿命加速老化,更为严重时还会导致热失控爆燃的重大安全事故。因此,对动力电池包设计一套高效的、安全的热管理系统显得尤其的重要。

目前,关于动力电池包设计的热管理系统方案也层出不穷,但普遍的热管理系统设计仅局限于散热设计,并且系统结构较为庞大,不利于车载电池堆空间的高效利用,如专利CN201610154183.1,CN201310244876.6。此外,在涉及电池包低温加热保温方案中,现有的有采用电热组丝发热、空气加热及电池自短路加热,在上述方案中不仅存在加热效率低下,而且还存在严重的潜在风险事故导致电短路,加热不均匀,如专利CN201410700453.5,CN201610388430.4。

发明内容

针对上述缺陷,本发明专利一种集散热加热一体化动力电池包热管理系统装置,可以有效解决目前热管理系统散热与加热系统独立设计问题,通过一体化集成技术使得电池包组装更紧凑,散热和加热更为均匀一致,提升有限空间利用效率,延长电动汽车的续航里程,保障电池在恶劣环境下始终在合适的温度范围内工作。

为实现上述目的,本发明的技术方案为:

一种集散热加热一体化动力电池包热管理系统装置,其特征在于,包括动力电池组、一体化冷板、阀门调节器、进水管道、出水管道、温度监控系统和加热控制器,所述的动力电池组由多节软包或方形动力电池排列构成,所述的一体化冷板集成了微通道冷板与加热膜,并且加热膜介于两微通道冷板之间,所述的一体化冷板夹于所述的两两动力电池之间,所述的阀门调节器设置于所述的进水管道上,所述的进水管道与所述一体化冷板的进水口连接,所述的出水管道与所述一体化冷板的出水口连接,所述的温度监控系统由温度传感器和处理芯片构成,所述温度监控系统外线路与所述的阀门调节器和所述的加热控制器连接,所述的加热控制器与所述的加热膜进行电路连接。

进一步的,所述的一体化冷板由两块微通道冷板与加热膜集成构成,所述的微通道冷板厚度介于3-5mm,材质优选铝/铝合金/铜合金等;所述的加热膜介于所述的两块微通道冷板之间,厚度介于0.2-0.5mm,构成集散热和加热一体化的冷板。

进一步的,所述的微通道冷板流道采用新型的内-外扩展式导流通道设计,优选“内-圈式”或“内-回式”或“内-U式”或“内-叉式”。

进一步的,所述的加热膜优选金属热片或聚酰亚胺加热膜或纳米稀土加热膜或加热丝,所述的加热膜结构采用“工型”或“蛇型”回路。

进一步的,所述的阀门调节器设置于所述的进水管道上,用来调节进水管道冷却液的开启以及流量大小,所述的阀门调节器外线路与所述的温度监控系统连接,通过温度信号指令来调节阀门的开启及开启程度。

进一步的,所述的进水管道与所述的一体化冷板的进水口连接,所述的出水管道包括第一出水管道和第二出水管道,所述的第一出水管道和第二出水管道分别与所述一体化冷板的出水口连接。

进一步的,所述的加热控制器与所述的加热膜进行连接,用来控制加热膜的工作模式,并且所述的加热控制器与所述的温度监控系统外电路连接,通过温度信号来调制加热模式。

通过本发明专利的实施可以解决电动汽车动力电池包的高温散热、控温和低温预热、保温的问题,并且通过一体化集成技术使得电池包结构更为紧凑,温度分布一致性高,且有效提高了空间利用率,间接增程了电动汽车续航里程。

附图说明

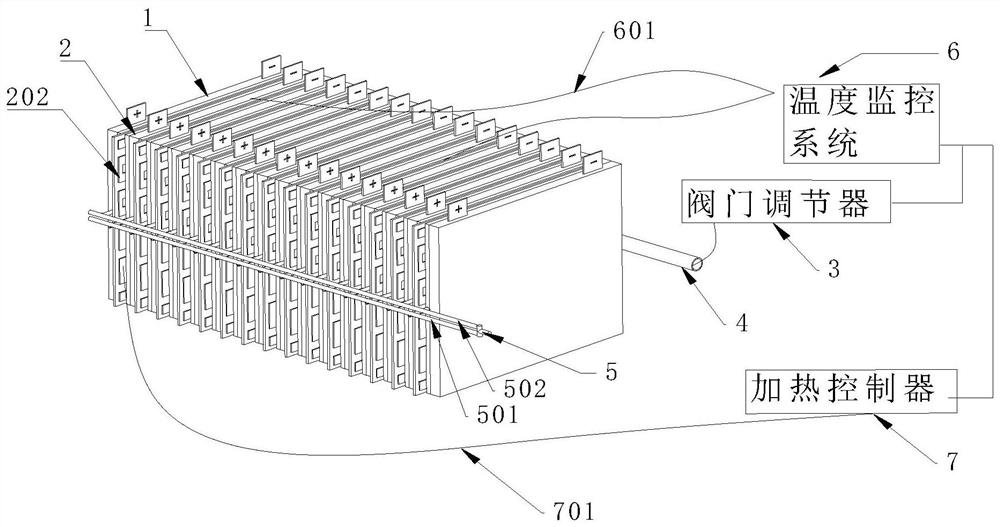

图1为本发明专利的整体结构示意图

图2为一体化冷板组装结构示意图

图3为微通道冷板结构示意图

图4为加热膜结构示意图

图5为温度监控系统、阀门调节器和加热控制器联用工作原理流程图

图中:动力电池组(1);一体化冷板(2);微通道冷板(201);加热膜(202);阀门调节器(3);进水管道(4);进水口(401);出水管道(5);第一出水管道(501);第二出水管道(502);温度监控系统(6);温度传感器(601);加热控制器(7);电源线(701)。

具体实施方式

下面将结合本发明专利实施案例中的附图,对本发明实施中的技术方案进行清晰、完整地描述,显然,所描述的实施案例仅仅是本发明专利一部分方式,而不是全部的实施案例。基于本发明中的实施例,本领域普通技术人员的没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施案例方式之一

参照图1至图5,本实施案例涉及动力电池组(1)、一体化冷板(2)、阀门调节器(3)、进水管道(4)、出水管道(5)、温度监控系统(6)和加热控制器(7);具体的,所述的动力电池组(1)由多节软包或方形动力电池组装构成,并且可以根据需求来排列和组合;所述的一体化冷板(2)夹于所述的电池之间,形成三明治夹层式结构,所述的一体化冷板(2)由两块微通道冷板(201)和加热膜(202)组装集成,并且所述的加热膜(202)夹于所述的微通道冷板(201)中间;参照图2所示,所述的微通道冷板(201)的一侧上设置有冷却液的进水口(401),在另一侧设置有出水口,通过所述的进水管道(4)与所述的微通道冷板(201)上的进水口(401)进行连接,使得外界的低温媒介可以流经微通道冷板(202)的内部通道,实现均匀的换热,通过所述的出水管道(5)的第一出水管道(501)和第二出水管道(502)连接微通道冷板(201)使得经过充分热交换的媒介流出微通道冷板(201)进行外界释热处理;为了实现较低能耗的液冷散热,在所述的进水管道(4)上设置了阀门调节器(3),通过阀门调节器(3)与所述的温度监控系统(6)进行连接,所述的温度监控系统(6)包括温度传感器(601)和内部处理芯片,所述的温度传感器(601)均匀分布在整个动力电池组(1)中进行实时监测,通过温度监控系统(6)中的处理芯片进行温度处理和运算,发送相应的信号至阀门调节器(3)和加热控制器(7),从而实现热管理系统的自动调节冷却和加热控制。

参照图3,所述的微通道冷板(201)的内部导流通道结构如图所示,设计了“内-圈式”或“内-回式”或“内-叉式”三种导流结构,冷却媒介从一端进水口流入,首先汇集在微通道冷板的中心区域,从而再通过内部的导流通道逐渐地外扩流动,此外为了更进一步的优化散热性能,微通道冷板(201)内部的导流通道由内至外呈现一种收缩形式,使得内部流经的冷媒高于外层的导流通道,该结构设计可以有效克服现有微通道冷板的进出水口温度差高、冷板散热不均匀的现象。

参照图4,所述的加热膜(202)由内部加热元件和外部绝缘材料构成,内部的加热元件优选采用金属宽带或纳米稀土材料烧结而成,为进一步使得加热膜(202)发热均匀,采用“工型”或“蛇型”回路结构,加热膜(202)的外层采用聚酰亚胺或者环氧树脂或绝缘树脂制作,既可以保护内部加热元件不受破坏,又可以实现较好的耐高温和绝缘。

参照图5,所述的温度监控系统(6)与阀门调节器(3)和加热控制器(7)共同联用的工作原理示意图,所述的温度监控系统(6)由温度传感器(601)和处理芯片构成,温度传感器(601)均温分布在动力电池组(1)中的电池表面上,实时监控电池的温度变化并反馈至温度监控系统(6),再通过处理芯片进行处理和运算,所述的阀门调节器(3)通过外接导线与温度监控系统(6)进行连接,首先通过温度监控系统(6)中的处理芯片进行处理和运算,并对动力电池组(1)的实时温度与目标温度T进行比较判断,在判断输出信号为是的条件下,阀门调节器(3)处于开启状态,再次进行实时温度与目标温度差进行判断,当ΔT大于5℃时,使得阀门控制器(3)进行大流量开启状态,当ΔT小于5℃时,阀门控制器(3)调节进行小流量开启状态,当第一判断命令输出信号为否时,阀门调节器(3)处于停止状态;通过阀门调节器(3)与温度监控系统(6)进行联合共同运行,使得动力电池模组的热管理系统始终处于最优工作状态,降低液冷系统散热的功耗。

参照图5,所述的温度监控系统(6)与加热控制器(7)进行外线路连接,通过传感器(601)监测的实时温度反馈来调节加热控制器(7)的工作模式;首先温度监控系统(6)中处理芯片将监测的实时温度数据进行处理,做出第一个信号判断,当温度T小于10℃时,发出持续加热模式信号至加热控制器(7),使得加热膜(202)进行持续快速加热,当监测到实时温度T大于10℃时,转而进入第二信号判断处理,即当温度T大于10℃且小于25℃时,发出脉冲加热模式信号至加热控制器(7),使得加热膜(202)进行脉冲模式加热和保温,只有当温度T大于25℃时,第二信号判断处理器发出停止加热信号至加热控制器(3),从而控制加热膜(202)停止加热,通过加热控制器(3)与温度监控系统(6)的联合运作,可以使得动力电池组(1)在低温环境下得到科学的加热和预热,降低相应的低温加热能耗。

以上所述仅为本发明专利的较佳实施例之一,并不用以限制本发明专利,凡在本发明专利的精神和原则之内所做的任何修改、等同替换、改进等,均应包含在本发明专利的保护范围之内。

- 一种集散热加热一体化动力电池包热管理系统装置

- 一种集散热加热一体化动力电池包热管理系统装置