一种羊毛纤维与薄荷纤维混纺纱线的纺纱方法

文献发布时间:2023-06-19 10:02:03

技术领域

本发明属于纺织加工技术领域,尤其涉及一种羊毛纤维与薄荷纤维混纺纱线的纺纱方法。

背景技术

纱线是采用各种纺织纤维加工成一定细度的纺织用品,可以用于织布、制绳、制线、针织和刺绣等,纱线的种类很多,按照生产工艺的不同主要可以分为混纺纱线和复合纱线,混纺纱线采用调整原料和改变纱线组成结构的方法,在原有纺织纤维与性能优良符合要求的纤维通过纺纱方法使两者结合,得到效果理想的混纺纱线,混纺纱线是指用两种或两种以上不同种类的纤维按所需比例混合纺制而成的纱线,生产加工过程主要采用散纤维混合和条混的方式,通过原有纤维原料与其它具有高强力、高模量和高性能的纤维来增加和改善整个混纺纱线的强度、韧性和特殊性能。现有的羊毛纱线在生产加工过程中,为了实现羊毛纱线的抗菌性能,需要在羊毛纱线的加工过程中添加抗菌剂,现有常规使用的抗菌剂主要分为两类:有机抗菌剂和无机抗菌剂,有机抗菌剂抑菌杀菌迅速高效,但对人体有副作用,细菌易产生耐药性,时效性差且不耐高温;无机类抗菌剂主要为具有抗菌作用的金属无机盐及抗菌沸石,此类抗菌剂中的重金属离子,极易通过与人体皮肤接触被人体吸收,对人体的健康造成很大的潜在危害;并且有机抗菌剂和无机抗菌剂在添加使用时,都会对羊毛纱线的性能产生影响,降低羊毛纱线的柔软性和保暖性。为了提升羊毛纱线的抗菌性能,绿色环保且不影响羊毛纱线的性能,采用将羊毛纤维与薄荷纤维混纺加工制成混纺纱线,由于薄荷纤维为植物抗菌,抗菌性能好,利用薄荷纤维与羊毛纤维制成的混纺纱线不仅具有羊毛纤维原有的柔软保暖性,还兼具了薄荷纤维优良的植物抗菌性能和防螨防霉性能,绿色环保且质地柔软舒适。

现有羊毛纤维与薄荷纤维混纺纱线的纺纱方法工艺复杂,混纺纱线的生产制备效率低且质量较差,在混纺纱线的制备过程中,由于未采用合适的生产方法进行纤维混合堆仓、和毛梳条和细纱工序,导致现有制备完成的混纺纱线的条干均匀度差,并且在羊毛纤维与薄荷纤维混纺纱线的生产过程中,由于是采用羊毛纤维和薄荷纤维的散纤维进行混合纺制,因此制成的混纺纱线外侧粘附有较多的散纤维毛羽,并且混纺纱线在生产加工过程中由于静电等因素会吸附生产环境中的较多灰尘,因此为了将混纺纱线中的散纤维毛羽和吸附灰尘快速去除,需要在混纺纱线加工的后道工序中进行纱线除杂处理,现有的混纺纱线除杂装置结构复杂且操作麻烦,主要采用真空吸附设备将混纺纱线在传送过程中进行吸杂加工,不仅吸附除杂的噪音大能耗高,而且混纺纱线的吸附除杂的除杂质量差,在完成吸附除杂加工的混纺纱线上仍留存有较多的散纤维毛羽和吸附灰尘,难以实现混纺纱线高效的除杂加工,影响羊毛纤维与薄荷纤维混纺纱线的生产加工质量和生产制备效率,不能满足纺纱加工使用的需要。

发明内容

本发明所要解决的技术问题是克服现有技术中所存在的上述不足,而提供一种工艺设计合理,可以将羊毛纤维与薄荷纤维高效混合加工制成混纺纱线,混纺纱线条干均匀度好且混纺纱线含杂量低,提高混纺纱线制备效率和制备质量,满足纺纱加工使用需要的羊毛纤维与薄荷纤维混纺纱线的纺纱方法。

为了解决上述技术问题,本发明所采用的技术方案是:

一种羊毛纤维与薄荷纤维混纺纱线的纺纱方法,其特征在于:所述羊毛纤维与薄荷纤维混纺纱线的纺纱方法包括以下步骤:

步骤一:羊毛处理,挑选用于制备混纺纱线的原料羊毛,对原料羊毛进行清洗,将原料羊毛中的污渍去除,再将原料羊毛烘干;

步骤二:薄荷纤维处理,挑选用于制备混纺纱线的薄荷纤维,选用细度为2.5dtex,长度为65mm,将薄荷纤维在纺织开松设备上进行自由式开松;

步骤三:纤维混合,将步骤一中处理好的原料羊毛和步骤二中处理好的薄荷纤维进行混合,原料羊毛和薄荷纤维混合重量比为8:2,将原料羊毛和薄荷纤维混合后均匀喷涂和毛油,按混合纤维重量百分比计,按照1.5%的喷量喷涂和毛油,将原料羊毛和薄荷纤维混合后堆仓放置12小时-14小时,堆仓放置环境湿度为60%,堆仓放置环境温度为25℃;

步骤四:和毛梳条,将步骤三中制得羊毛纤维与薄荷纤维的混合纤维经过混条、头道针梳、二道针梳、三道针梳、四道针梳工序,将羊毛纤维与薄荷纤维的混合纤维并合再经过牵伸形成混纺纱条,梳理混纺纱条,使混纺纱条尽量顺直,并将混纺纱条逐渐拉细到所需要的克重形成混纺粗纱,混条和头道针梳的并合根数不少于8根,牵伸倍数不高于9倍,二道针梳、三道针梳、四道针梳等各道的并合根数不少于4根,牵伸倍数不高于7倍;

步骤五:细纱工序,采用细纱工序将步骤四中制得的混纺粗纱制成混纺纱线,细纱工序中,采用四罗拉网格圈式紧密纺环锭细纱机,成纱捻系数为350-380,罗拉隔距为18mm、43mm,锭速为9000-11000r/min;

步骤六:纱线除杂,将步骤五中制得的混纺纱线在传送过程中利用混纺纱线除杂装置进行除杂加工;

步骤七:蒸纱定型,将步骤六中完成除杂加工的混纺纱线进行蒸纱处理,然后进行平衡回潮,混纺纱线的回潮率为20%-22%;

步骤八:上蜡络筒,将步骤七中完成蒸纱定型的混纺纱线在传送过程中进行上蜡处理,然后将完成上蜡处理的混纺纱线卷绕络筒。

进一步地,所述步骤六中的混纺纱线除杂装置包括纱线加工支架、前导纱转辊、后拉纱转辊、纱线压紧机构和往复粘杂机构,所述往复粘杂机构和纱线压紧机构从上至下依次水平设置于纱线加工支架,所述纱线压紧机构两侧的纱线加工支架上分别水平转动连接有前导纱转辊和后拉纱转辊,所述前导纱转辊上侧的纱线加工支架上水平转动连接有前压纱转辊,前导纱转辊和前压纱转辊平行设置且相互贴合压紧,所述后拉纱转辊上侧的纱线加工支架上水平转动连接有后压纱转辊,后拉纱转辊和后压纱转辊平行设置且相互贴合压紧,所述后拉纱转辊相邻侧的纱线加工支架上水平固定设置有纱线拉送电机,纱线拉送电机与后拉纱转辊之间采用导送拉纱皮带传动连接,所述纱线压紧机构包括承纱固定板、往复升降导板、升降压纱板、纱线加工电机和推板转动圆盘,所述前导纱转辊和后拉纱转辊之间的纱线加工支架上沿水平方向依次固定设置有两块承纱固定板,两块承纱固定板分别相邻设置于对应侧的前压纱转辊和后压纱转辊,承纱固定板下侧表面为半圆形结构,承纱固定板下侧表面贴合设置有承纱压紧胶层,所述承纱固定板下侧的纱线加工支架上竖直固定设置有压纱导向轨道,往复升降导板中部竖直设置有与压纱导向轨道相适配的往复升降通道,往复升降导板沿竖直方向滑动设置于压纱导向轨道,往复升降导板上侧水平固定设置有与承纱固定板相互平行的升降压纱板,纱线加工支架两侧的两块往复升降导板之间水平固定设置有同步升降连板,所述推板转动圆盘竖直转动连接于往复升降导板一侧的纱线加工支架,纱线加工电机水平固定设置于推板转动圆盘相邻侧的纱线加工支架,纱线加工电机输出端竖直设置有压纱主带轮,推板转动圆盘沿纱线加工支架侧同轴竖直设置有压纱辅带轮,压纱主带轮和压纱辅带轮之间采用压纱加工皮带传动连接,所述推板转动圆盘外侧竖直表面沿径向固定设置有推板压纱杆,推板转动圆盘外侧弧形表面沿径向固定设置有推板摆动杆,推板摆动杆和推板压纱杆沿推板转动圆盘的轴向错位设置,推板压纱杆外侧端部转动连接有推板提升导轮,所述往复升降导板沿推板转动圆盘侧从上至下依次固定设置有推板提升块和压纱定位楔块,所述压纱定位楔块相邻侧的纱线加工支架上设置有定位往复摆杆,定位往复摆杆中部铰接连接于纱线加工支架,定位往复摆杆下侧端部一体成型设置有承板定位挂钩,承板定位挂钩沿往复升降导板侧设置有与压纱定位楔块相适配的推杆摆动斜面,所述定位往复摆杆上侧与纱线加工支架之间设置有摆杆复位拉簧,摆杆复位拉簧相邻的纱线加工支架上固定设置有复位摆动挡杆,纱线加工支架两侧的两块往复升降导板中部分别固定设置有下落定位挡块,下落定位挡块下侧的纱线加工支架上固定设置有承板定位挡杆,下落定位挡块下侧表面贴合固定设置有下落缓冲胶层,所述推板转动圆盘内侧同轴竖直设置有间歇齿轮转盘,间歇齿轮转盘上侧的纱线加工支架上竖直转动连接有与间歇齿轮转盘相适配的除杂转动齿轮,所述往复粘杂机构包括除杂加工皮带、粘杂转动圆盘、往复平移支架、平移粘杂导板、粘杂升降连板、上粘杂转辊和下粘杂转辊,粘杂转动圆盘竖直转动连接于推板转动圆盘上侧的纱线加工支架,粘杂转动圆盘沿纱线加工支架侧同轴竖直设置有粘杂辅带轮,除杂转动齿轮外侧同轴竖直设置有粘杂主带轮,粘杂辅带轮和粘杂主带轮之间采用除杂加工皮带传动连接,所述往复平移支架水平固定设置于粘杂转动圆盘相邻侧的纱线加工支架,往复平移支架设置于两块承纱固定板中部上侧的纱线加工支架,平移粘杂导板沿水平方向滑动设置于往复平移支架,粘杂转动圆盘和平移粘杂导板之间设置有粘杂往复连杆,粘杂往复连杆两端分别铰接连接于粘杂转动圆盘外侧和平移粘杂导板中部,所述粘杂升降连板沿竖直方向滑动设置于平移粘杂导板,粘杂升降连板上端沿纱线加工支架侧水平转动连接有限位导向转辊,平移粘杂导板上竖直设置有与限位导向转辊相适配的往复活动槽孔,往复平移支架沿水平方向设置有与限位导向转辊相适配的粘尘往复通道,限位导向转辊沿往复平移支架端外侧均匀滚动设置有多颗导向限位滚珠,所述粘尘往复通道为波浪形结构,所述粘杂升降连板下侧从上至下依次水平转动连接有上粘杂转辊和下粘杂转辊,上粘杂转辊和下粘杂转辊紧密贴合设置,上粘杂转辊和下粘杂转辊外侧依次卷绕设置有多层粘杂胶膜。

进一步地,所述纱线拉送电机和纱线加工电机均为伺服电机。

进一步地,所述间歇齿轮转盘外侧齿状表面长度与除杂转动齿轮周长相等,粘杂辅带轮和粘杂主带轮具有相同的尺寸规格。

本发明与现有技术相比,具有以下优点和效果:本发明工艺设计合理,可以将羊毛纤维与薄荷纤维高效混合加工制成混纺纱线,混纺纱线条干均匀度好且混纺纱线含杂量低,提高混纺纱线制备效率和制备质量,本发明的羊毛纤维与薄荷纤维混纺纱线的纺纱方法生产流程短,相较于现有的羊毛混纺纱线的生产流程,本发明混纺纱线在制备时间上可以降低30%,通过合理的羊毛纤维和薄荷纤维的配比比例,使得制成的混纺纱线在柔软保暖性上和持久抗菌性上能达到有效的平衡,利用对羊毛纤维和薄荷纤维在混合后均匀喷涂和毛油并堆仓放置,使得混合纤维能够充分高效的实现和毛油浸润改性,有效提高混合纤维平滑、柔软和抗静电的特性,利用羊毛纤维与薄荷纤维的混合纤维经过混条、头道针梳、二道针梳、三道针梳、四道针梳依次进行多道针梳工序,并对并和根数和牵伸倍数进行合理限定,利用细纱工序高效顺畅的将混纺粗纱制成混纺纱线,使能有效提高混纺纱线的条干均匀度,利用混纺纱线除杂装置使能够在羊毛纤维与薄荷纤维混纺纱线传送过程中连续平稳的依次分段进行除杂加工,纱线加工自动化程度高且加工质量好,有效降低混纺纱线的含杂量。

本发明的混纺纱线除杂装置通过往复粘杂机构和纱线压紧机构从上至下依次水平设置于纱线加工支架,纱线压紧机构两侧的纱线加工支架上分别水平转动连接有前导纱转辊和后拉纱转辊,前导纱转辊和前压纱转辊平行设置且相互贴合压紧,后拉纱转辊和后压纱转辊平行设置且相互贴合压紧,纱线拉送电机与后拉纱转辊之间采用导送拉纱皮带传动连接,利用纱线拉送电机带动后拉纱转辊间歇转动,使能带动羊毛纤维与薄荷纤维混纺纱线间歇平稳的分段传送,利用纱线压紧机构使能将停止传送的混纺纱线两侧同步压紧固定,往复粘杂机构使能将被压紧固定的混纺纱线连续往复的粘杂加工,利用混纺纱线传送导料和混纺纱线压紧除杂依次交替进行,实现在羊毛纤维与薄荷纤维混纺纱线传送过程中连续平稳的依次分段除杂加工,通过纱线加工支架上两块承纱固定板分别相邻设置于对应侧的前压纱转辊和后压纱转辊,往复升降导板沿竖直方向滑动设置于压纱导向轨道,往复升降导板上侧水平固定设置有与承纱固定板相互平行的升降压纱板,两块往复升降导板之间水平固定设置有同步升降连板,利用同步升降连板使能实现两块往复升降导板同步平稳的升降运动,利用往复升降导板的升降运动使能实现将羊毛纤维与薄荷纤维混纺纱线间歇压紧于承纱固定板,利用承纱固定板下侧表面贴合设置有承纱压紧胶层,确保混纺纱线能够在升降压纱板和承纱固定板的压紧作用下被高效平稳的牢固压紧,通过推板转动圆盘竖直转动连接于往复升降导板一侧的纱线加工支架,纱线加工电机输出端的的压纱主带轮和推板转动圆盘沿纱线加工支架侧的压纱辅带轮之间采用压纱加工皮带传动连接,使能利用纱线加工电机带动推板转动圆盘连续顺畅的平稳转动,通过推板转动圆盘上固定设置的推板摆动杆和推板压纱杆沿推板转动圆盘的轴向错位设置,往复升降导板沿推板转动圆盘侧从上至下依次固定设置有推板提升块和压纱定位楔块,压纱定位楔块相邻的定位往复摆杆中部铰接连接于纱线加工支架,定位往复摆杆下侧端部一体成型设置有承板定位挂钩,承板定位挂钩沿往复升降导板侧设置有与压纱定位楔块相适配的推杆摆动斜面,定位往复摆杆上侧与纱线加工支架之间设置有摆杆复位拉簧,摆杆复位拉簧相邻的纱线加工支架上固定设置有复位摆动挡杆,利用推板转动圆盘沿顺时针方向平稳有序的转动,推板压纱杆能够利用推板提升块推动往复升降导板沿竖直方向提升,压纱定位楔块在往复升降导板的提升过程中利用推杆摆动斜面推动定位往复摆杆逆时针摆动,在往复升降导板向上提升至所需位置实现升降压纱板与承纱固定板贴合压紧将混纺纱线压紧固定时,定位往复摆杆在摆杆复位拉簧的带动下进行顺时针摆动,复位摆动挡杆能够对定位往复摆杆的摆动位置进行阻挡限位,使得承板定位挂钩能够移动至压纱定位楔块下侧实现对往复升降导板的承托定位,确保推板压纱杆在与推板提升块脱离接触后,往复升降导板能够平稳的处于将混纺纱线压紧固定的工位,随着推板转动圆盘连续平稳的顺时针转动,当推板摆动杆与定位往复摆杆上端接触时,推板摆动杆推动定位往复摆杆逆时针摆动,使得定位往复摆杆下端的承板定位挂钩与压纱定位楔块脱离连接,往复升降导板在自身重力作用下平稳顺畅的竖直滑落,使得升降压纱板与承纱固定板之间失去对混纺纱线的压紧力,利用推板转动圆盘上径向固定的推板压纱杆外侧端部转动连接有推板提升导轮,使得推板压纱杆能够利用推板提升导轮与推板提升块顺畅接触推动往复升降导板进行提升,利用纱线加工支架两侧的两块往复升降导板中部分别固定设置有下落定位挡块,下落定位挡块下侧的纱线加工支架上固定设置有承板定位挡杆,使得往复升降导板在下降过程中能够利用承板定位挡杆实现阻挡限位,利用往复升降导板中部的下落定位挡块下侧表面贴合固定设置有下落缓冲胶层,使得往复升降导板在下落过程中,下落定位挡块能够与承板定位挡杆平缓接触承托,利用上述结构,使得往复升降导板能够连续顺畅的往复升降运动,实现对羊毛纤维与薄荷纤维混纺纱线的间歇压紧固定,通过推板转动圆盘内侧同轴竖直设置有间歇齿轮转盘,间歇齿轮转盘上侧的纱线加工支架上竖直转动连接有与间歇齿轮转盘相适配的除杂转动齿轮,粘杂转动圆盘与除杂转动齿轮之间采用除杂加工皮带传动连接,当间歇齿轮转盘与除杂转动齿轮产生啮合连接时,间歇齿轮转盘的转动能够带动除尘转动齿轮进行转动,除尘转动齿轮能够利用除杂加工皮带带动粘杂转动圆盘同步进行转动,在推板压纱杆利用推板提升块推动往复升降导板提升至所需位置将混纺纱线压紧固定后,间歇齿轮转盘与除杂转动齿轮产生啮合连接,使得往复粘杂机构开始对压紧固定的混纺纱线进行粘杂加工,在推板摆动杆带动定位往复摆杆摆动实现承板定位挂钩与压纱定位楔块脱离连接前,间歇齿轮转盘与除杂转动齿轮脱离连接,使得往复粘杂机构停止对混纺纱线的粘杂加工,利用上述结构,使得往复粘杂机构在对羊毛纤维与薄荷纤维混纺纱线进行粘杂加工时,纱线压紧机构能够始终将混纺纱线平稳牢固的压紧固定,确保往复粘杂机构能够平稳有序的对混纺纱线进行除杂加工,利用间歇齿轮转盘外侧齿状表面长度与除杂转动齿轮周长相等,粘杂辅带轮和粘杂主带轮具有相同的尺寸规格,使得纱线压紧机构在将混纺纱线压紧固定过程中,间歇齿轮转盘能够带动除杂转动齿轮转动一周,粘杂转动圆盘能够在除杂转动齿轮的带动下同步进行一周转动,确保往复粘杂机构在将混纺纱线进行粘杂加工时,粘杂转动圆盘能够带动平移粘杂导板沿往复平移支架进行一次完整的往复平移运动,使能实现对混纺纱线上下两侧连续往复的粘杂加工,通过平移粘杂导板沿水平方向滑动设置于往复平移支架,粘杂转动圆盘和平移粘杂导板之间设置有粘杂往复连杆,使得粘杂转动圆盘在转动过程中能够利用粘杂往复连杆带动平移粘杂导板沿往复平移支架水平往复进行平移运动,通过粘杂升降连板沿竖直方向滑动设置于平移粘杂导板,粘杂升降连板上端沿纱线加工支架侧水平转动连接有限位导向转辊,平移粘杂导板上竖直设置有与限位导向转辊相适配的往复活动槽孔,往复平移支架沿水平方向设置有与限位导向转辊相适配的粘尘往复通道,粘尘往复通道为波浪形结构,使得粘杂升降连板在平移粘杂导板的带动下进行平移运动时,粘杂升降连板上的限位导向转辊沿粘尘往复通道进行移动,使能实现粘杂升降连板在粘尘往复通道的导向作用下沿竖直方向进行升降运动,利用限位导向转辊沿往复平移支架端外侧均匀滚动设置有多颗导向限位滚珠,确保限位导向转辊能够沿往复平移支架的粘尘往复通道平稳顺畅的往复移动,提高往复粘尘机构使用运行的平顺性,利用粘杂升降连板下侧从上至下依次水平转动连接有紧密贴合设置的上粘杂转辊和下粘杂转辊,上粘杂转辊和下粘杂转辊外侧依次卷绕设置有多层粘杂胶膜,羊毛纤维与薄荷纤维混纺纱线设置于上粘杂转辊和下粘杂转辊之间,利用粘杂升降连板沿水平方向和竖直方向同步进行移动,粘杂升降连板在沿竖直方向进行升降运动时能够分别利用上粘杂转辊和下粘杂转辊将混纺纱线牵拉张紧,使得上粘杂转辊和下粘杂转辊能够交替与混纺纱线的上下两侧紧密贴合压紧,确保能够将混纺纱线两侧充分高效的粘杂加工,提高混纺纱线除杂加工的效率和质量,利用纱线拉送电机和纱线加工电机均为伺服电机,使得混纺纱线传送导料和混纺纱线压紧除杂能够平稳准确的依次交替进行,通过这样的结构,本发明的混纺纱线除杂装置结构设计合理,能够在羊毛纤维与薄荷纤维混纺纱线传送过程中连续平稳的依次分段进行除杂加工,纱线加工自动化程度高且加工质量好,满足生产使用的需要。

附图说明

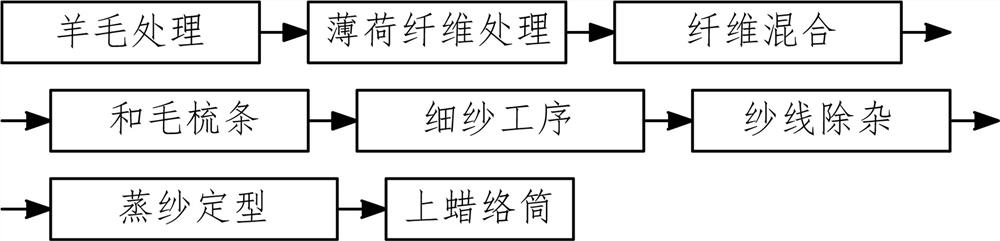

图1是本发明的生产工艺流程图。

图2是本发明的混纺纱线除杂装置的主视示意图。

图3是本发明的混纺纱线除杂装置的纱线压紧机构主视示意图。

图4是本发明的混纺纱线除杂装置的纱线压紧机构主视A处放大示意图。

图5是本发明的混纺纱线除杂装置的往复粘杂机构主视示意图。

图6是本发明的往复粘杂机构的平移粘杂导板的连接主视示意图。

图7是本发明的往复粘杂机构的平移粘杂导板的连接俯视示意图。

图8是本发明的限位导向转辊的主视结构示意图。

图中:1.纱线加工支架,2.前导纱转辊,3.后拉纱转辊,4.纱线压紧机构,5.往复粘杂机构,6.前压纱转辊,7.后压纱转辊,8.纱线拉送电机,9.导送拉纱皮带,10.承纱固定板,11.往复升降导板,12.升降压纱板,13.纱线加工电机,14.推板转动圆盘,15.压纱导向轨道,16.往复升降通道,17.同步升降连板,18.压纱主带轮,19.压纱辅带轮,20.压纱加工皮带,21.推板压纱杆,22.推板摆动杆,23.推板提升块,24.压纱定位楔块,25.定位往复摆杆,26.承板定位挂钩,27.推杆摆动斜面,28.摆杆复位拉簧,29.复位摆动挡杆,30.下落定位挡块,31.承板定位挡杆,32.间歇齿轮转盘,33.除杂转动齿轮,34.除杂加工皮带,35.粘杂转动圆盘,36.往复平移支架,37.平移粘杂导板,38.粘杂升降连板,39.上粘杂转辊,40.下粘杂转辊,41.粘杂辅带轮,42.粘杂主带轮,43.粘杂往复连杆,44.限位导向转辊,45.往复活动槽孔,46.粘尘往复通道,47.粘杂胶膜,48.承纱压紧胶层,49.下落缓冲胶层,50.推板提升导轮,51.导向限位滚珠。

具体实施方式

为了进一步描述本发明,下面结合附图进一步阐述一种羊毛纤维与薄荷纤维混纺纱线的纺纱方法的具体实施方式,以下实施例是对本发明的解释而本发明并不局限于以下实施例。

如图1所示,本发明的羊毛纤维与薄荷纤维混纺纱线的纺纱方法包括以下步骤:

步骤一:羊毛处理,挑选用于制备混纺纱线的原料羊毛,对原料羊毛进行清洗,将原料羊毛中的污渍去除,再将原料羊毛烘干;

步骤二:薄荷纤维处理,挑选用于制备混纺纱线的薄荷纤维,选用细度为2.5dtex,长度为65mm,将薄荷纤维在纺织开松设备上进行自由式开松;

步骤三:纤维混合,将步骤一中处理好的原料羊毛和步骤二中处理好的薄荷纤维进行混合,原料羊毛和薄荷纤维混合重量比为8:2,将原料羊毛和薄荷纤维混合后均匀喷涂和毛油,按混合纤维重量百分比计,按照1.5%的喷量喷涂和毛油,将原料羊毛和薄荷纤维混合后堆仓放置12小时-14小时,堆仓放置环境湿度为60%,堆仓放置环境温度为25℃;

步骤四:和毛梳条,将步骤三中制得羊毛纤维与薄荷纤维的混合纤维经过混条、头道针梳、二道针梳、三道针梳、四道针梳工序,将羊毛纤维与薄荷纤维的混合纤维并合再经过牵伸形成混纺纱条,梳理混纺纱条,使混纺纱条尽量顺直,并将混纺纱条逐渐拉细到所需要的克重形成混纺粗纱,混条和头道针梳的并合根数不少于8根,牵伸倍数不高于9倍,二道针梳、三道针梳、四道针梳等各道的并合根数不少于4根,牵伸倍数不高于7倍;

步骤五:细纱工序,采用细纱工序将步骤四中制得的混纺粗纱制成混纺纱线,细纱工序中,采用四罗拉网格圈式紧密纺环锭细纱机,成纱捻系数为350-380,罗拉隔距为18mm、43mm,锭速为9000-11000r/min;

步骤六:纱线除杂,将步骤五中制得的混纺纱线在传送过程中利用混纺纱线除杂装置进行除杂加工;

步骤七:蒸纱定型,将步骤六中完成除杂加工的混纺纱线进行蒸纱处理,然后进行平衡回潮,混纺纱线的回潮率为20%-22%;

步骤八:上蜡络筒,将步骤七中完成蒸纱定型的混纺纱线在传送过程中进行上蜡处理,然后将完成上蜡处理的混纺纱线卷绕络筒。

如图2、图3、图4、图5、图6、图7和图8所示,本发明的混纺纱线除杂装置包括纱线加工支架1、前导纱转辊2、后拉纱转辊3、纱线压紧机构4和往复粘杂机构5,往复粘杂机构5和纱线压紧机构4从上至下依次水平设置于纱线加工支架1,纱线压紧机构4两侧的纱线加工支架1上分别水平转动连接有前导纱转辊2和后拉纱转辊3,前导纱转辊2上侧的纱线加工支架1上水平转动连接有前压纱转辊6,前导纱转辊2和前压纱转辊6平行设置且相互贴合压紧,后拉纱转辊3上侧的纱线加工支架1上水平转动连接有后压纱转辊7,后拉纱转辊3和后压纱转辊7平行设置且相互贴合压紧,后拉纱转辊3相邻侧的纱线加工支架1上水平固定设置有纱线拉送电机8,纱线拉送电机8与后拉纱转辊3之间采用导送拉纱皮带9传动连接。如图2和图3所示,本发明的纱线压紧机构4包括承纱固定板10、往复升降导板11、升降压纱板12、纱线加工电机13和推板转动圆盘14,前导纱转辊2和后拉纱转辊3之间的纱线加工支架1上沿水平方向依次固定设置有两块承纱固定板10,两块承纱固定板10分别相邻设置于对应侧的前压纱转辊6和后压纱转辊7,承纱固定板10下侧表面为半圆形结构,承纱固定板10下侧表面贴合设置有承纱压紧胶层48,承纱固定板10下侧的纱线加工支架1上竖直固定设置有压纱导向轨道15,往复升降导板11中部竖直设置有与压纱导向轨道15相适配的往复升降通道16,往复升降导板11沿竖直方向滑动设置于压纱导向轨道15,往复升降导板11上侧水平固定设置有与承纱固定板10相互平行的升降压纱板12,纱线加工支架1两侧的两块往复升降导板11之间水平固定设置有同步升降连板17,推板转动圆盘14竖直转动连接于往复升降导板11一侧的纱线加工支架1,纱线加工电机13水平固定设置于推板转动圆盘14相邻侧的纱线加工支架1,纱线加工电机13输出端竖直设置有压纱主带轮18,推板转动圆盘14沿纱线加工支架1侧同轴竖直设置有压纱辅带轮19,压纱主带轮18和压纱辅带轮19之间采用压纱加工皮带20传动连接,推板转动圆盘14外侧竖直表面沿径向固定设置有推板压纱杆21,推板转动圆盘14外侧弧形表面沿径向固定设置有推板摆动杆22,推板摆动杆22和推板压纱杆21沿推板转动圆盘14的轴向错位设置,推板压纱杆21外侧端部转动连接有推板提升导轮50,往复升降导板11沿推板转动圆盘14侧从上至下依次固定设置有推板提升块23和压纱定位楔块24,压纱定位楔块24相邻侧的纱线加工支架1上设置有定位往复摆杆25,定位往复摆杆25中部铰接连接于纱线加工支架1,定位往复摆杆25下侧端部一体成型设置有承板定位挂钩26,承板定位挂钩26沿往复升降导板11侧设置有与压纱定位楔块24相适配的推杆摆动斜面27,定位往复摆杆25上侧与纱线加工支架1之间设置有摆杆复位拉簧28,摆杆复位拉簧28相邻的纱线加工支架1上固定设置有复位摆动挡杆29,纱线加工支架1两侧的两块往复升降导板11中部分别固定设置有下落定位挡块30,下落定位挡块30下侧的纱线加工支架1上固定设置有承板定位挡杆31,下落定位挡块30下侧表面贴合固定设置有下落缓冲胶层49,推板转动圆盘14内侧同轴竖直设置有间歇齿轮转盘32,间歇齿轮转盘32上侧的纱线加工支架1上竖直转动连接有与间歇齿轮转盘32相适配的除杂转动齿轮33。如图4、图5、图6和图7所示,本发明的往复粘杂机构5包括除杂加工皮带34、粘杂转动圆盘35、往复平移支架36、平移粘杂导板37、粘杂升降连板38、上粘杂转辊39和下粘杂转辊40,粘杂转动圆盘35竖直转动连接于推板转动圆盘14上侧的纱线加工支架1,粘杂转动圆盘35沿纱线加工支架1侧同轴竖直设置有粘杂辅带轮41,除杂转动齿轮33外侧同轴竖直设置有粘杂主带轮42,粘杂辅带轮41和粘杂主带轮42之间采用除杂加工皮带34传动连接,往复平移支架36水平固定设置于粘杂转动圆盘35相邻侧的纱线加工支架1,往复平移支架36设置于两块承纱固定板10中部上侧的纱线加工支架1,平移粘杂导板37沿水平方向滑动设置于往复平移支架36,粘杂转动圆盘35和平移粘杂导板37之间设置有粘杂往复连杆43,粘杂往复连杆43两端分别铰接连接于粘杂转动圆盘35外侧和平移粘杂导板37中部,粘杂升降连板38沿竖直方向滑动设置于平移粘杂导板37,粘杂升降连板38上端沿纱线加工支架1侧水平转动连接有限位导向转辊44,平移粘杂导板37上竖直设置有与限位导向转辊44相适配的往复活动槽孔45,往复平移支架36沿水平方向设置有与限位导向转辊44相适配的粘尘往复通道46,限位导向转辊44沿往复平移支架36端外侧均匀滚动设置有多颗导向限位滚珠51,粘尘往复通道46为波浪形结构,粘杂升降连板38下侧从上至下依次水平转动连接有上粘杂转辊39和下粘杂转辊40,上粘杂转辊39和下粘杂转辊40紧密贴合设置,上粘杂转辊39和下粘杂转辊40外侧依次卷绕设置有多层粘杂胶膜47。

本发明的纱线拉送电机8和纱线加工电机13均为伺服电机,使得混纺纱线传送导料和混纺纱线压紧除杂能够平稳准确的依次交替进行。本发明的间歇齿轮转盘32外侧齿状表面长度与除杂转动齿轮33周长相等,粘杂辅带轮41和粘杂主带轮42具有相同的尺寸规格,使得纱线压紧机构4在将混纺纱线压紧固定过程中,间歇齿轮转盘32能够带动除杂转动齿轮33转动一周,粘杂转动圆盘35能够在除杂转动齿轮33的带动下同步进行一周转动,确保往复粘杂机构5在将混纺纱线进行粘杂加工时,粘杂转动圆盘35能够带动平移粘杂导板37沿往复平移支架36进行一次完整的往复平移运动,使能实现对混纺纱线上下两侧连续往复的粘杂加工。

采用上述技术方案,本发明一种羊毛纤维与薄荷纤维混纺纱线的纺纱方法在使用的时候,本发明的羊毛纤维与薄荷纤维混纺纱线的纺纱方法可以将羊毛纤维与薄荷纤维高效混合加工制成混纺纱线,混纺纱线条干均匀度好且混纺纱线含杂量低,提高混纺纱线制备效率和制备质量,本发明的羊毛纤维与薄荷纤维混纺纱线的纺纱方法生产流程短,相较于现有的羊毛混纺纱线的生产流程,本发明混纺纱线在制备时间上可以降低30%,通过合理的羊毛纤维和薄荷纤维的配比比例,使得制成的混纺纱线在柔软保暖性上和持久抗菌性上能达到有效的平衡,利用对羊毛纤维和薄荷纤维在混合后均匀喷涂和毛油并堆仓放置,使得混合纤维能够充分高效的实现和毛油浸润改性,有效提高混合纤维平滑、柔软和抗静电的特性,利用羊毛纤维与薄荷纤维的混合纤维经过混条、头道针梳、二道针梳、三道针梳、四道针梳依次进行多道针梳工序,并对并和根数和牵伸倍数进行合理限定,利用细纱工序高效顺畅的将混纺粗纱制成混纺纱线,使能有效提高混纺纱线的条干均匀度,利用混纺纱线除杂装置使能够在羊毛纤维与薄荷纤维混纺纱线传送过程中连续平稳的依次分段进行除杂加工,纱线加工自动化程度高且加工质量好,有效降低混纺纱线的含杂量。

通过往复粘杂机构5和纱线压紧机构4从上至下依次水平设置于纱线加工支架1,纱线压紧机构4两侧的纱线加工支架1上分别水平转动连接有前导纱转辊2和后拉纱转辊3,前导纱转辊2和前压纱转辊6平行设置且相互贴合压紧,后拉纱转辊3和后压纱转辊7平行设置且相互贴合压紧,纱线拉送电机8与后拉纱转辊3之间采用导送拉纱皮带9传动连接,利用纱线拉送电机8带动后拉纱转辊3间歇转动,使能带动羊毛纤维与薄荷纤维混纺纱线间歇平稳的分段传送,利用纱线压紧机构4使能将停止传送的混纺纱线两侧同步压紧固定,往复粘杂机构5使能将被压紧固定的混纺纱线连续往复的粘杂加工,利用混纺纱线传送导料和混纺纱线压紧除杂依次交替进行,实现在羊毛纤维与薄荷纤维混纺纱线传送过程中连续平稳的依次分段除杂加工,通过纱线加工支架1上两块承纱固定板10分别相邻设置于对应侧的前压纱转辊6和后压纱转辊7,往复升降导板11沿竖直方向滑动设置于压纱导向轨道15,往复升降导板11上侧水平固定设置有与承纱固定板10相互平行的升降压纱板12,两块往复升降导板11之间水平固定设置有同步升降连板17,利用同步升降连板17使能实现两块往复升降导板11同步平稳的升降运动,利用往复升降导板11的升降运动使能实现将羊毛纤维与薄荷纤维混纺纱线间歇压紧于承纱固定板10,利用承纱固定板10下侧表面贴合设置有承纱压紧胶层48,确保混纺纱线能够在升降压纱板12和承纱固定板10的压紧作用下被高效平稳的牢固压紧,通过推板转动圆盘14竖直转动连接于往复升降导板11一侧的纱线加工支架1,纱线加工电机13输出端的的压纱主带轮18和推板转动圆盘14沿纱线加工支架1侧的压纱辅带轮19之间采用压纱加工皮带20传动连接,使能利用纱线加工电机13带动推板转动圆盘14连续顺畅的平稳转动,通过推板转动圆盘14上固定设置的推板摆动杆22和推板压纱杆21沿推板转动圆盘14的轴向错位设置,往复升降导板11沿推板转动圆盘14侧从上至下依次固定设置有推板提升块23和压纱定位楔块24,压纱定位楔块24相邻的定位往复摆杆25中部铰接连接于纱线加工支架1,定位往复摆杆25下侧端部一体成型设置有承板定位挂钩26,承板定位挂钩26沿往复升降导板11侧设置有与压纱定位楔块24相适配的推杆摆动斜面27,定位往复摆杆25上侧与纱线加工支架1之间设置有摆杆复位拉簧28,摆杆复位拉簧28相邻的纱线加工支架1上固定设置有复位摆动挡杆29,利用推板转动圆盘14沿顺时针方向平稳有序的转动,推板压纱杆21能够利用推板提升块23推动往复升降导板11沿竖直方向提升,压纱定位楔块24在往复升降导板11的提升过程中利用推杆摆动斜面27推动定位往复摆杆25逆时针摆动,在往复升降导板11向上提升至所需位置实现升降压纱板12与承纱固定板10贴合压紧将混纺纱线压紧固定时,定位往复摆杆25在摆杆复位拉簧28的带动下进行顺时针摆动,复位摆动挡杆29能够对定位往复摆杆25的摆动位置进行阻挡限位,使得承板定位挂钩26能够移动至压纱定位楔块24下侧实现对往复升降导板11的承托定位,确保推板压纱杆21在与推板提升块23脱离接触后,往复升降导板11能够平稳的处于将混纺纱线压紧固定的工位,随着推板转动圆盘14连续平稳的顺时针转动,当推板摆动杆22与定位往复摆杆25上端接触时,推板摆动杆22推动定位往复摆杆25逆时针摆动,使得定位往复摆杆25下端的承板定位挂钩26与压纱定位楔块24脱离连接,往复升降导板11在自身重力作用下平稳顺畅的竖直滑落,使得升降压纱板12与承纱固定板10之间失去对混纺纱线的压紧力,利用推板转动圆盘14上径向固定的推板压纱杆21外侧端部转动连接有推板提升导轮50,使得推板压纱杆21能够利用推板提升导轮50与推板提升块23顺畅接触推动往复升降导板11进行提升,利用纱线加工支架1两侧的两块往复升降导板11中部分别固定设置有下落定位挡块30,下落定位挡块30下侧的纱线加工支架1上固定设置有承板定位挡杆31,使得往复升降导板11在下降过程中能够利用承板定位挡杆31实现阻挡限位,利用往复升降导板11中部的下落定位挡块30下侧表面贴合固定设置有下落缓冲胶层49,使得往复升降导板11在下落过程中,下落定位挡块30能够与承板定位挡杆31平缓接触承托,利用上述结构,使得往复升降导板11能够连续顺畅的往复升降运动,实现对羊毛纤维与薄荷纤维混纺纱线的间歇压紧固定,通过推板转动圆盘14内侧同轴竖直设置有间歇齿轮转盘32,间歇齿轮转盘32上侧的纱线加工支架1上竖直转动连接有与间歇齿轮转盘32相适配的除杂转动齿轮33,粘杂转动圆盘35与除杂转动齿轮33之间采用除杂加工皮带34传动连接,当间歇齿轮转盘32与除杂转动齿轮33产生啮合连接时,间歇齿轮转盘32的转动能够带动除尘转动齿轮33进行转动,除尘转动齿轮33能够利用除杂加工皮带34带动粘杂转动圆盘35同步进行转动,在推板压纱杆21利用推板提升块23推动往复升降导板11提升至所需位置将混纺纱线压紧固定后,间歇齿轮转盘32与除杂转动齿轮33产生啮合连接,使得往复粘杂机构5开始对压紧固定的混纺纱线进行粘杂加工,在推板摆动杆22带动定位往复摆杆25摆动实现承板定位挂钩26与压纱定位楔块24脱离连接前,间歇齿轮转盘32与除杂转动齿轮33脱离连接,使得往复粘杂机构5停止对混纺纱线的粘杂加工,利用上述结构,使得往复粘杂机构5在对羊毛纤维与薄荷纤维混纺纱线进行粘杂加工时,纱线压紧机构4能够始终将混纺纱线平稳牢固的压紧固定,确保往复粘杂机构5能够平稳有序的对混纺纱线进行除杂加工,利用间歇齿轮转盘32外侧齿状表面长度与除杂转动齿轮33周长相等,粘杂辅带轮41和粘杂主带轮42具有相同的尺寸规格,使得纱线压紧机构4在将混纺纱线压紧固定过程中,间歇齿轮转盘32能够带动除杂转动齿轮33转动一周,粘杂转动圆盘35能够在除杂转动齿轮33的带动下同步进行一周转动,确保往复粘杂机构5在将混纺纱线进行粘杂加工时,粘杂转动圆盘35能够带动平移粘杂导板37沿往复平移支架36进行一次完整的往复平移运动,使能实现对混纺纱线上下两侧连续往复的粘杂加工,通过平移粘杂导板37沿水平方向滑动设置于往复平移支架36,粘杂转动圆盘35和平移粘杂导板37之间设置有粘杂往复连杆43,使得粘杂转动圆盘35在转动过程中能够利用粘杂往复连杆43带动平移粘杂导板37沿往复平移支架36水平往复进行平移运动,通过粘杂升降连板38沿竖直方向滑动设置于平移粘杂导板37,粘杂升降连板38上端沿纱线加工支架1侧水平转动连接有限位导向转辊44,平移粘杂导板37上竖直设置有与限位导向转辊44相适配的往复活动槽孔45,往复平移支架36沿水平方向设置有与限位导向转辊44相适配的粘尘往复通道46,粘尘往复通道46为波浪形结构,使得粘杂升降连板38在平移粘杂导板37的带动下进行平移运动时,粘杂升降连板38上的限位导向转辊44沿粘尘往复通道46进行移动,使能实现粘杂升降连板38在粘尘往复通道46的导向作用下沿竖直方向进行升降运动,利用限位导向转辊44沿往复平移支架36端外侧均匀滚动设置有多颗导向限位滚珠51,确保限位导向转辊44能够沿往复平移支架36的粘尘往复通道46平稳顺畅的往复移动,提高往复粘尘机构5使用运行的平顺性,利用粘杂升降连板38下侧从上至下依次水平转动连接有紧密贴合设置的上粘杂转辊39和下粘杂转辊40,上粘杂转辊39和下粘杂转辊40外侧依次卷绕设置有多层粘杂胶膜47,羊毛纤维与薄荷纤维混纺纱线设置于上粘杂转辊39和下粘杂转辊40之间,利用粘杂升降连板38沿水平方向和竖直方向同步进行移动,粘杂升降连板38在沿竖直方向进行升降运动时能够分别利用上粘杂转辊39和下粘杂转辊40将混纺纱线牵拉张紧,使得上粘杂转辊39和下粘杂转辊40能够交替与混纺纱线的上下两侧紧密贴合压紧,确保能够将混纺纱线两侧充分高效的粘杂加工,提高混纺纱线除杂加工的效率和质量,利用纱线拉送电机8和纱线加工电机13均为伺服电机,使得混纺纱线传送导料和混纺纱线压紧除杂能够平稳准确的依次交替进行,通过这样的结构,本发明的混纺纱线除杂装置结构设计合理,能够在羊毛纤维与薄荷纤维混纺纱线传送过程中连续平稳的依次分段进行除杂加工,纱线加工自动化程度高且加工质量好,满足生产使用的需要。

本说明书中所描述的以上内容仅仅是对本发明所作的举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本发明说明书的内容或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

- 一种羊毛纤维与薄荷纤维混纺纱线的纺纱方法

- 一种薄荷纤维与棉纤维混纺纱线及其纺纱工艺