检查治具、检查装置以及接触端子

文献发布时间:2023-06-19 10:27:30

技术领域

本发明涉及一种用于检查对象的检查的检查治具、包括所述检查治具的检查装置以及所述检查治具所使用的接触端子。

背景技术

以往,已知有一种检查装置用的检查治具,所述检查装置用的检查治具是将圆柱状的中心导体(棒状构件)插入至在轴向的中途部形成有弹簧部的筒状体(圆筒构件)中(例如,参照专利文献1)。所述检查治具使用接触端子,所述接触端子在使中心导体的端部从筒状体的端部突出的状态下,在筒状体的前端附近通过熔接或铆接加工等固定中心导体。若在接触端子中为筒状体与中心导体中的一者与电极部接触,另一者与检查对象接触的状态,则根据弹簧部的弹性复原力,一者被朝电极部施力,且另一者被朝检查对象施力,由此电极部及检查对象的接触状态稳定化。

现有技术文献

专利文献

专利文献1:日本专利特开2017-142080号公报

发明内容

在所述专利文献记载的检查治具中,有时在向接触端子施加电流进行通电检查时,在筒状体的中心导体的间隙部分产生焦耳热,筒状体变为高温。而且,若产生的热传导至弹簧部,则在弹簧部中产生弹性系数的降低或热变形,成为检查装置的检查精度降低的原因。

本发明是鉴于所述状况而完成,本发明要解决的课题在于提供一种检查治具、检查装置以及接触端子,通过抑制在筒状体产生的焦耳热向弹簧部的传导,可抑制弹簧部的弹性系数的降低或热变形,维持检查装置的检查精度。

本发明为了解决所述课题而提供以下构成的检查治具。

本发明的一例的检查治具是包括接触端子及支撑所述接触端子的支撑构件的检查治具,所述接触端子包括由具有导电性的原材料形成为筒状的筒状体、与由具有导电性的原材料形成为棒状的第一中心导体及第二中心导体,所述第一中心导体具有插通至所述筒状体的一端部的第一棒状本体,所述第二中心导体具有插通至所述筒状体的另一端部的第二棒状本体,所述筒状体具有:弹簧部,包含通过沿着所述筒状体的周面设置有螺旋槽而构成的螺旋状体;以及未设置所述螺旋槽的主体部,在所述筒状体的一端侧形成有第一弹簧部,在另一端侧形成有第二弹簧部,在所述第一弹簧部与所述第二弹簧部之间形成有所述主体部,所述主体部的外周面由所述支撑构件中的支撑部支撑,当对所述筒状体沿其轴向施加检查所需的负荷时,所述第一棒状本体的插通侧端部及所述第二棒状本体的插通侧端部位于所述主体部的内周侧,所述第一棒状本体的所述插通侧端部位于,相较于支撑所述主体部的所述支撑构件中的所述支撑部的一端,更靠所述筒状体的另一端侧,所述第二棒状本体的所述插通侧端部位于,相较于所述支撑部的另一端,更靠所述筒状体的一端侧,所述主体部位于所述支撑部所处的整个部分,所述第一弹簧部及第二弹簧部中的至少一者的轴向中央部的外周面与所述支撑构件之间的径向距离大于所述主体部与所述支撑部之间的距离。

附图说明

[图1]是概略性地表示包括本发明的第一实施方式的检查治具的半导体检查装置的构成的概念图。

[图2]是图1所示的检查治具、第一间距变换块及第二间距变换块的剖面图。

[图3]是表示图1及图2所示的检查治具的构成的一例的示意性剖面图。

[图4]是表示检查治具的组装顺序的图。

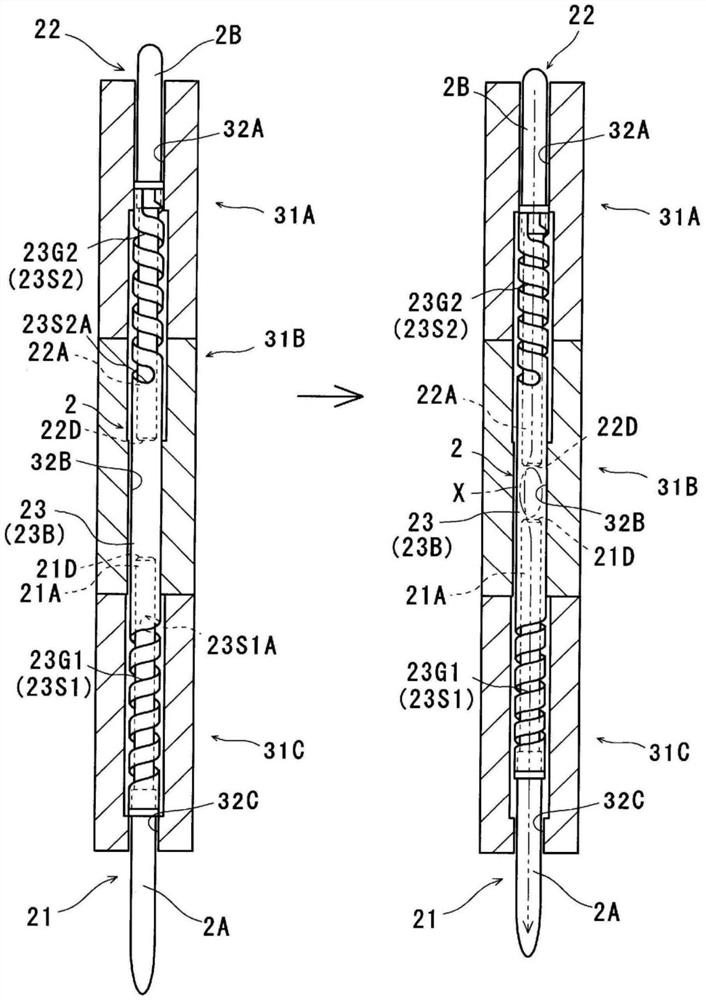

[图5]是表示压缩前后的检查治具的图。

[图6]是表示第一实施方式的变形例的检查治具的构成的示意性剖面图。

[图7]是表示另一形态的接触端子的构成的图。

[图8]是表示第二实施方式的检查治具的构成的一例的示意性剖面图。

[图9]是表示第二实施方式的检查治具在检查时的构成的示意性剖面图。

具体实施方式

以下,使用图1至图5对包括第一实施方式的检查治具3的半导体检查装置1进行说明。再者,在各图中附加了相同符号的构成表示是相同的构成,并省略其说明。另外,视说明的方便,即使是相同的构成,有时也使其特征部分的专有比率;纵、横及长度的比率;厚度、宽度及长度的比率等在图式相互之间不同来进行记载。

图1是概略性地表示包括检查治具3的半导体检查装置1的构成的概念图。半导体检查装置1相当于检查装置的一例。图1所示的半导体检查装置1是用于检查作为本实施方式的检查对象物的一例的半导体晶片100上所形成的电路的检查装置。

在半导体晶片100上,例如在硅等半导体基板上形成有与多个半导体芯片对应的电路。再者,半导体检查装置1可将半导体芯片、芯片尺寸封装(Chip size package,CSP)、半导体元件(集成电路(IC:Integrated Circuit))等电子零件、或者其他进行电气检查的对象设为检查对象物。

另外,本发明的检查装置并不限于本实施方式的半导体检查装置1,例如也可为对基板进行检查的基板检查装置。作为检查对象物的基板可为例如印刷配线基板、玻璃环氧基板、柔性基板、陶瓷多层配线基板、半导体封装用的封装基板、中介层(interposer)基板、膜载体(film carrier)等基板,也可为液晶显示器、电致发光(Electro-Luminescence,EL)显示器、触摸屏显示器等显示器用的电极板、或触摸屏用途等的电极板,可为各种基板。

图1所示的半导体检查装置1包括检查部4、试样台6及检查处理部8。在试样台6的上表面设置有载置半导体晶片100的载置部6a。半导体晶片100由试样台6及载置部6a固定于规定位置。

载置部6a例如构成为能够升降,能够使收容于试样台6内的半导体晶片100上升至检查位置,或者将检查完毕的半导体晶片100收纳于试样台6内。另外,载置部6a例如能够使半导体晶片100旋转,并使定向平面(orientation flat)朝向规定的方向。另外,半导体检查装置1包括省略图示的机械手等搬送机构,通过所述搬送机构,将半导体晶片100载置于载置部6a,或者将检查完毕的半导体晶片100自载置部6a搬出。

检查部4包括检查治具3、第一间距变换块35、第二间距变换块36及连接板37。检查治具3是用于使多个作为接触端子的探针2·2…与半导体晶片100接触来进行检查的治具,例如构成为所谓的探针卡(probe card)。

在半导体晶片100形成有多个芯片。在各芯片形成有多个衬垫(pad)或凸块(bump)等检查点。检查治具3对应于半导体晶片100上所形成的多个芯片中的一部分区域(例如图1中由影线所示的区域,以下记载为“检查区域”),以与检查区域内的各检查点对应的方式支撑多个探针2。半导体检查装置1使探针2与检查区域内的各检查点接触,经由探针2向半导体晶片100施加电流,由此进行通电检查。

若半导体晶片100中的所述检查区域内的检查结束,则载置部6a使半导体晶片100下降,试样台6平行移动而使检查区域移动,且载置部6a使半导体晶片100上升而使探针2与新的检查区域接触来进行检查。如此般,一边使检查区域依次移动一边进行检查,由此执行半导体晶片100整体的检查。

再者,图1是自容易理解发明的观点出发简略地及概念性地表示半导体检查装置1的构成的一例的说明图,关于探针2的根数、密度、配置,或检查部4及试样台6的各部的形状、大小的比率等,也进行简化、概念化地记载。例如,就容易理解探针2的配置的观点而言,比一般的半导体检查装置更夸大地强调检查区域来记载,检查区域也可更小,或者也可更大。另外,在本实施方式中,设为在检查治具3中使探针2朝向下方延伸的构成,但探针2的延伸方向不限定于下方。

连接板37以可装卸第二间距变换块36的方式构成。在连接板37形成有与第二间距变换块36连接的省略图示的多个电极。连接板37的各电极例如通过省略图示的电缆或连接端子等而与检查处理部8电性连接。第一间距变换块35及第二间距变换块36是用于将探针2相互间的间隔变换成连接板37的电极间距的间距变换构件。第一间距变换块35及第二间距变换块36例如可使用多层有机板(Multi-Layer Organic,MLO)或多层陶瓷板(Multi-LayerCeramic,MLC)等多层配线基板来构成。

检查治具3包括:具有后述的前端部2A与基端部2B的多个探针2·2…、以及在使前端部2A朝向半导体晶片100的状态下保持多个探针2·2…的支撑构件31。检查治具3可根据检查对象的半导体晶片100的种类相对于第一间距变换块35装卸及交换。

在第一间距变换块35中,设置有与各探针2的基端部2B接触而导通的电极352(参照图2)。检查部4包括经由连接板37、第二间距变换块36、及第一间距变换块35,使检查治具3的各探针2与检查处理部8电性连接、或对所述连接进行切换的省略图示的连接电路。

由此,检查处理部8可经由连接板37、第二间距变换块36、及第一间距变换块35,对任意的探针2供给检查用信号、或自任意的探针2检测信号。第一间距变换块35及第二间距变换块36的详细情况将后述。

如图2及图3所示,探针2整体而言具有大致棒状的形状。支撑构件31包含分别形成为相同直径的圆板状的电极侧支撑体31A、中间支撑体31B及检查侧支撑体31C。以下,将电极侧支撑体31A、中间支撑体31B及检查侧支撑体31C简单地记载为“支撑体31A~支撑体31C”。支撑体31A~支撑体31C从第一间距变换块35的一侧起依次层叠设置。即,检查侧支撑体31C与半导体晶片100相向地配置。支撑体31A~支撑体31C的原材料采用相较于其他原材料而言热传导率较高的、以氮化硼或氮化硅为主成分的陶瓷材料。

如图2及图3所示,在支撑体31A~支撑体31C中形成有支撑探针2的多个贯穿孔。各贯穿孔与成为检查对象的半导体晶片100的配线图案上所设定的检查点的位置对应地配置。由此,使得探针2的前端部2A与半导体晶片100的检查点接触。例如,多个探针2配置于彼此平行的多条第一直线与彼此平行的多条第二直线呈格子状地交叉的各交点。检查点例如为电极、配线图案、焊料凸块、连接端子等。

图2是图1中所示的检查治具3、第一间距变换块35、及第二间距变换块36的剖面图。在图2中,以已将检查治具3与第一间距变换块35分离的状态来表示。支撑构件31中的检查侧支撑体31C具有与半导体晶片100相向配置的相向面F1。探针2的前端部2A自相向面F1突出。另外,支撑构件31中的电极侧支撑体31A具有与第一间距变换块35的下表面密接的背面F2。探针2的基端部2B自背面F2略微突出。

第一间距变换块35及第二间距变换块36分别具有例如在轴向上扁平的大致圆筒形状。在与背面F2密接的第一间距变换块35的下表面,对应于各探针2的基端部2B的配置而形成有多个电极352。在第一间距变换块35的上表面,形成有比多个电极352扩大间隔来配置的多个电极。第一间距变换块35的下表面的电极352与上表面的电极通过配线351来连接。

在第二间距变换块36的下表面,对应于第一间距变换块35上表面的电极配置而形成有多个电极。在第二间距变换块36的上表面,形成有对应于所述连接板37的电极配置而形成的多个电极362。第二间距变换块36的下表面的电极与上表面的电极362通过配线361来连接。

由此,通过将检查治具3、第一间距变换块35、及第二间距变换块36组装,并将第二间距变换块36安装于连接板37,检查处理部8可对各探针2输入输出信号。

如图3所示,在支撑体31A~支撑体31C上分别形成有包含规定直径的开口孔的插通孔部33A~插通孔部33C。另外,在支撑体31A~支撑体31C上,在与插通孔部33A~插通孔部33C相同的轴上分别形成有包含直径比插通孔部33A~插通孔部33C小的支撑部32A~支撑部32C的开口孔。支撑部32C的内径比凸缘部21E的外径小。

而且,在支撑体31A~支撑体31C中,通过连通支撑部32A~支撑部32C以及插通孔部33A~插通孔部33C,形成有供探针2插入的贯穿孔。再者,支撑构件31不限于通过层叠板状的支撑体31A~支撑体31C而构成的例子,例如也可设为在一个构件中设置包含一个或多个支撑部及插通孔部的贯穿孔的构成。

通过将探针2插入形成于支撑体31A~支撑体31C的贯穿孔(支撑部32A~支撑部32C及插通孔部33A~插通孔部33C)中,构成检查治具3。此时,通过支撑部32A~支撑部32C与探针2的外周面接触,探针2由支撑构件31支撑。

具体而言,形成于电极侧支撑体31A的支撑部32A支撑探针2的上侧(详细而言,后述的筒状体23的上端部)。另外,形成于中间支撑体31B的支撑部32B支撑探针2的主体部23B。另外,形成于检查侧支撑体31C的支撑部32C支撑探针2的下侧(详细而言,后述的筒状体23的下端部)。

在将探针2插入贯穿孔时,如图4所示,在插通孔部33A~插通孔部33C配置有第一弹簧部23S1及第二弹簧部23S2。此时,在插通孔部33A~插通孔部33C的内周面与探针2之间形成间隙。如此般,在检查治具3中,第一弹簧部23S1及第二弹簧部23S2的轴向中央部的外周面与支撑构件31(插通孔部33A~插通孔部33C的内周面)之间的径向距离构成为大于主体部23B与支撑部32B之间的距离。

在探针2由支撑构件31支撑时,探针2的前端部2A(详细而言,后述的第一中心导体21中的连接部21C的一部分)自支撑构件31的相向面F1突出。另外,探针2的基端部2B(详细而言,后述的第二中心导体22中的连接部22C的一部分)自支撑构件31的背面F2略微突出。

如图3及图4所示,插入至支撑构件31的各贯穿孔中安装的探针2包括由具有导电性的原材料形成为棒状的第一中心导体21及第二中心导体22、与由具有导电性的原材料形成为筒状的筒状体23。

图4是表示自分解成第一中心导体21、第二中心导体22及筒状体23的探针2组装检查治具3的顺序的图。作为筒状体23,例如可使用具有约25μm~300μm的外径与约10μm~250μm的内径的镍或镍合金的管而形成。另外,也可设为如下结构:在筒状体23的内周实施镀金等镀层且根据需要对筒状体23的周面进行绝缘被覆。

如后所述,在筒状体23的两端部形成有抱持第一中心导体21及第二中心导体22的第一抱持部23A1及第二抱持部23A2。另外,在抱持部23A1及抱持部23A2之间,沿筒状体23的轴向伸缩的第一弹簧部23S1及第二弹簧部23S2形成为规定长度。在本实施方式中,将图4所示的筒状体23中在下侧形成的弹簧部记载为第一弹簧部23S1,在上侧形成的弹簧部记载为第二弹簧部23S2。在本实施方式中,第一弹簧部23S1与第二弹簧部23S2形成为相同长度。进而,在筒状体23的长度方向的中央部形成有将第一弹簧部23S1及第二弹簧部23S2彼此连结的主体部23B。

筒状体23例如可通过电铸而形成。第一弹簧部23S1及第二弹簧部23S2例如可使用光刻形成。具体而言,通过从省略图示的激光加工机,对涂布于筒状体23的周壁上的光致抗蚀剂照射激光光而进行曝光,对进行显影而形成的光致抗蚀剂的螺旋状的槽内露出的筒状体侧面进行蚀刻,去除光致抗蚀剂,对第一螺旋槽23G1及第二螺旋槽23G2进行加工,由此形成为沿筒状体23的周面呈螺旋状延伸的螺旋状体。而且,通过使第一弹簧部23S1及第二弹簧部23S2压缩变形,可按照图5所示使筒状体23沿轴向伸缩。

主体部23B是由通过在筒状体23的中央部设置螺旋槽23G1及螺旋槽23G2的非形成部而残存的筒状体23的周壁部构成。抱持部23A1及抱持部23A2由筒状体23的周壁构成,所述筒状体23的周壁的一部分通过从螺旋槽23G1及螺旋槽23G2的端部朝向筒状体23的端部侧与筒状体23的轴向大致平行地延伸的狭缝而被分割。在本实施方式中,筒状体23形成为在主体部23B(筒状体23在轴向上的中心部)具有对称轴的对称形状。由此,提高了在筒状体23上组装第一中心导体21及第二中心导体22时的作业性。

如图4所示,第一中心导体21包括第一棒状本体21A、压入部21B、连接部21C、作为第一棒状本体21A的插通侧端部的端部21D、以及凸缘部21E。第一棒状本体21A的外径设定得比筒状体23的内径稍小,插通至作为筒状体23的一端部的下端部。端部21D是第一棒状本体21A的上端面。压入部21B设置在第一棒状本体21A的基端部,形成为直径比第一棒状本体21A大。连接部21C经由凸缘部21E与压入部21B连续设置。

同样地,第二中心导体22包括第二棒状本体22A、压入部22B、连接部22C、作为第二棒状本体22A的插通侧端部的端部22D、以及凸缘部22E。第二棒状本体22A的外径设定得比筒状体23的内径稍小,插通至作为筒状体23的另一端部的上端部。端部22D是第二棒状本体22A的下端面。压入部22B设置在第二棒状本体22A的基端部,形成为直径比第二棒状本体22A大。连接部22C经由凸缘部22E与压入部22B连续设置。

第一棒状本体21A的总长度设定得比筒状体23的第一弹簧部23S1及抱持部23A1的形成范围长。因此,在将第一棒状本体21A插入至筒状体23内而组装第一中心导体21时,端部21D位于筒状体23的主体部23B的内周侧。同样地,第二棒状本体22A的总长度设定得比筒状体23的第二弹簧部23S2及抱持部23A2的形成范围长。因此,在将第二棒状本体22A插入至筒状体23内而组装第二中心导体22时,端部22D位于筒状体23的主体部23B的内周侧。在本实施方式中,第一棒状本体21A与第二棒状本体22A形成为相同长度。

另外,第一棒状本体21A及第二棒状本体22A的外径设定为与筒状体23的内径之差微小。由此,通过在将第一中心导体21及第二中心导体22组装于筒状体23的状态下进行后述的检查时,筒状体23的主体部23B、与第一棒状本体21A及第二棒状本体22A(更详细而言,主要是第一棒状本体21A中的端部21D的侧面部及第二棒状本体22A中的端部22D的侧面部)以彼此可滑动的方式接触而进行电导通。

在第一棒状本体21A未插入筒状体23内的状态下,第一棒状本体21A的压入部21B的外径设定得比筒状体23的抱持部23A的内径大。其结果,在将第一棒状本体21A插入至筒状体23内而组装第一中心导体21时,压入部21B使抱持部23A扩展位移而压入抱持部23A内。而且,在抱持部23A压接于压入部21B的周面的状态下由抱持部23A抱持压入部21B,因此维持第一中心导体21组装至筒状体23上的状态。同样地,关于第二中心导体22,在抱持部23A压接于压入部22B的周面的状态下也由抱持部23A抱持压入部21B,因此维持第二中心导体22组装至筒状体23上的状态。再者,作为组装第一棒状本体21A及第二棒状本体22A与筒状体23的构成,除了如上所述的利用压入的方法以外,也可使用焊接或铆接。

第一中心导体21及第二中心导体22的凸缘部21E及凸缘部22E的外径设定为比筒状体23的内径大且比压入部21B大。由此,在将第一棒状本体21A及第二棒状本体22A插入筒状体23内时,凸缘部21E及凸缘部22E与筒状体23的端部接触,进行第一棒状本体21A及第二棒状本体22A的定位。

另外,关于第一棒状本体21A及第二棒状本体22A,将第一中心导体21及第二中心导体22组装在筒状体23上,在未对筒状体23施加轴向负荷的状态下,如图4及图5所示,以在端部21D与端部22D之间形成有间隙的方式设定各自的总长度。

进而,在半导体检查时,对筒状体23沿其轴向施加检查所需的负荷,第一中心导体21的连接部21C与第二中心导体22的连接部22C分别被推入支撑构件31内(参照图5的右图)。此时,以维持为端部21D与端部22D分离的状态的方式设定第一棒状本体21A及第二棒状本体22A的总长度。

图5表示在半导体检查时对探针2在轴向施加压缩负荷时的探针2的变形。具体而言,通过将检查治具3组装在第一间距变换块35中,沿轴向(下方)按压探针2的基端部2B。另外,通过将探针2压接在半导体晶片100上,沿轴向(上方)按压探针2的前端部2A。由此,探针2被第一弹簧部23S1及第二弹簧部23S2压缩而其总长度变短。

此时,通过筒状体23的第一弹簧部23S1及第二弹簧部23S2的施力,探针2的基端部2B与电极352保持为稳定的导电接触状态。另外,探针2的前端部2A与半导体晶片100的检查点保持为稳定的导电接触状态。

在探针2中,在第一弹簧部23S1及第二弹簧部23S2被压缩的状态下进行半导体检查的情况下,从检查部4的一侧向半导体晶片100的一侧流通的电流如图5的右图中的虚线箭头所示那样流通。即,从第二棒状本体22A穿过筒状体23(更详细而言,筒状体23的主体部23B中的中心导体21及中心导体22的间隙部分X),穿过第一棒状本体21A。此时,由于接触电阻在第二棒状本体22A、筒状体23及第一棒状本体21A的接触部分变大,因此在主体部23B中的中心导体21及中心导体22的间隙部分X中,焦耳热的发热量与其他部分相比变大。再者,从半导体晶片100侧向检查部4侧流通的电流向与图5的右图中的虚线箭头为相反的方向流通。

另外,本实施方式的检查治具3的支撑构件31包括通过与筒状体23的主体部23B的外周面接触来支撑筒状体23的支撑部。具体而言,如图5的左图所示,形成于中间支撑体31B的支撑部32B支撑筒状体23的主体部23B的外周面。

而且,如图5的右图所示,当对筒状体23沿其轴向施加检查所需的负荷时,第一棒状本体21A的端部21D及第二棒状本体22A的端部22D位于主体部23B的内周侧。另外,此时,第一棒状本体21A的端部21D位于,相较于支撑主体部23B的支撑构件31中的支撑部32B的一端(图5的右图的上端),更靠筒状体23的另一端侧(图5的右图的下端侧)。同样地,第二棒状本体22A的端部22D位于,相较于支撑部32B的另一端(图5的右图的下端),更靠筒状体23的一端侧(图5的右图的上端侧)。另外,此时,筒状体23的主体部23B位于支撑部32B所处的整个部分。

在本实施方式的检查治具3中,通过如上所述构成,可将在主体部23B中的第一中心导体21与第二中心导体22的间隙部分X产生的焦耳热传导至与主体部23B接触的支撑部32B。即,根据检查治具3,在间隙部分X产生的焦耳热传递至第一弹簧部23S1及第二弹簧部23S2之前,可从主体部23B向支撑部32B放热。如此般,可抑制焦耳热向第一弹簧部23S1及第二弹簧部23S2传导,从而可抑制第一弹簧部23S1及第二弹簧部23S2中的弹性系数的降低或热变形,因此可维持检查装置的检查精度。

另外,在检查治具3中,通过在插通孔部33A~插通孔部33C的内周面与探针2之间形成间隙,而构成为当对筒状体23沿其轴向施加检查所需的负荷时,第一弹簧部23S1及第二弹簧部23S2的轴向中央部的外周面与支撑构件31(插通孔部33A~插通孔部33C的内周面)之间的径向距离大于主体部23B与支撑部32B之间的距离。

通过如上所述构成,当对筒状体23沿其轴向施加检查所需的负荷时,支撑构件31与第一弹簧部23S1及第二弹簧部23S2的中央部不接触。因此,可抑制支撑构件31阻碍第一弹簧部23S1及第二弹簧部23S2的伸缩。此外,第一弹簧部23S1及第二弹簧部23S2与插通孔部33A~插通孔部33C的内周面的距离越大,接收来自第一弹簧部23S1及第二弹簧部23S2的外周面的热放射的支撑构件31的内表面积越大,放射传热量越大,因此可提高检查治具3的耐热性。

在本实施方式的检查治具3中,在第一弹簧部23S1及主体部23B中,当对筒状体23沿其轴向施加检查所需的负荷时,位于第一棒状本体21A的外侧的部分形成为电阻值比第一棒状本体21A大。另外,在第二弹簧部23S2及主体部23B中,当对筒状体23沿其轴向施加检查所需的负荷时,位于第二棒状本体22A的外侧的部分形成为电阻值比第二棒状本体22A大。

通过如上所述构成,与筒状体23中位于第一棒状本体21A的外侧的部分相比,电流更容易在第一棒状本体21A中流通,因此可抑制在第一弹簧部23S1产生的焦耳热。同样地,与筒状体23中位于第二棒状本体22A的外侧的部分相比,电流更容易在第二棒状本体22A中流通,因此可抑制在第二弹簧部23S2产生的焦耳热。

另外,在本实施方式的检查治具3中,如图5的右图所示,中间支撑体31B的支撑部32B构成为在对筒状体23施加轴向负荷时与主体部23B的中央部分接触。由此,当在半导体检查时对筒状体23施加轴向负荷时,可促进从主体部23B的发热量多的中央部分向支撑部32B的放热。由此,可进一步抑制焦耳热向第一弹簧部23S1及第二弹簧部23S2的传导。

另外,本实施方式的探针2中,在筒状体23的下端侧形成有第一弹簧部23S1,在上端侧形成有第二弹簧部23S2。而且,在第一弹簧部23S1与第二弹簧部23S2之间形成有主体部23B。如此般,在本实施方式的探针2中,避开中央部分配置有第一弹簧部23S1及第二弹簧部23S2,所述中央部分通过存在第一中心导体21与第二中心导体22的间隙部分X而发热量增加。由此,设为抑制焦耳热向第一弹簧部23S1及第二弹簧部23S2的传导的构成。

另外,本实施方式的探针2中,由第一弹簧部23S1、第二弹簧部23S2、以及形成于第一弹簧部23S1与第二弹簧部23S2之间的主体部23B构成筒状体23。如此般,设为通过在探针2中发热量多的中央部分配置主体部23B而抑制焦耳热向第一弹簧部23S1及第二弹簧部23S2的传导的构成。

另外,本实施方式的探针2构成为,在未对筒状体23施加轴向负荷的状态下,第一棒状本体21A的插通侧(上侧)端部及第二棒状本体22A的插通侧(下侧)端部位于主体部23B的内周侧。如此般,通过使第一棒状本体21A及第二棒状本体22A的插通侧端部始终位于主体部23B的内周侧,在检查时在探针2中流通电流时,可抑制第一弹簧部23S1及第二弹簧部23S2中的焦耳热的产生。

另外,在本实施方式的探针2中,第一弹簧部23S1与第二弹簧部23S2形成为相同长度。另外,第一棒状本体21A与第二棒状本体22A形成为相同长度。由此,从筒状体23的第一中心导体21与第二中心导体22的间隙部分X到第一弹簧部23S1及第二弹簧部23S2的距离相等。因此,可使由于焦耳热的传导而对第一弹簧部23S1及第二弹簧部23S2的影响均等。

接着,使用图6对第一实施方式的变形例的检查治具进行说明。相对于所述实施例中的检查治具3,本变形例中的检查治具仅是支撑探针2的支撑构件131的形状不同。因此,在本变形例中,以与所述实施例不同的支撑构件131为中心进行说明,对于其他构成省略详细的说明。

本变形例中的支撑构件131由分别形成为相同直径的圆板状的电极侧支撑体131A、中间支撑体131B及检查侧支撑体131C构成。以下,将电极侧支撑体131A、中间支撑体131B及检查侧支撑体131C简单地记载为“支撑体131A~支撑体131C”。支撑体131A~支撑体131C以与实施例中的支撑体31A~支撑体31C相同的方式构成。

在支撑体131A~支撑体131C中分别形成有包含规定直径的开口孔的插通孔部、以及包含直径比插通孔部小的支撑部132A~支撑部132C的开口孔。此处,在本变形例中,形成于中间支撑体131B的支撑部132B形成为比其他支撑部132A及支撑部132C长。而且,在支撑体131A~支撑体131C中,连通支撑部132A~支撑部132C及插通孔部,由此形成供探针2插入的贯穿孔。

通过将探针2插入至支撑体131A~支撑体131C中所形成的贯穿孔(支撑部132A~支撑部132C及插通孔部)中,构成检查治具。此时,支撑部132B与探针2的筒状体23的主体部23B的外周面接触。更详细而言,如图6所示,支撑部132B在半导体检查时对筒状体23施加轴向负荷时,在探针2中形成于主体部23B所处的整个部分。

在本变形例中,通过如上所述构成,在半导体检查时对筒状体23施加轴向负荷的状态下,可促进从主体部23B的整体向支撑部132B的放热。因此,可进一步抑制焦耳热向第一弹簧部23S1及第二弹簧部23S2的传导。

接着,使用图7对作为另一形态的接触端子的探针102进行说明。对于本形态,也以与所述第一实施方式的探针2不同的部分为中心进行说明,对于其他构成省略详细的说明。

本形态的探针102如图7所示,包括:由具有导电性的原材料形成为棒状的第一中心导体121及第二中心导体122、与由具有导电性的原材料形成为筒状的筒状体123。

在筒状体123中,在下侧形成有第一弹簧部123S1,在上侧形成有第二弹簧部123S2,在第一弹簧部123S1与第二弹簧部123S2之间形成有第三弹簧部123S3。另外,在筒状体123中形成有将第一弹簧部123S1与第三弹簧部123S3彼此连结的第一主体部123B1、以及将第二弹簧部123S2与第三弹簧部123S3彼此连结的第二主体部123B2。换言之,探针102的筒状体123包含:第一弹簧部123S1、第二弹簧部123S2、形成于第一弹簧部123S1与第三弹簧部123S3之间的第一主体部123B1及第二主体部123B2以及形成于第一主体部123B1与第二主体部123B2之间的第三弹簧部123S3。

如图7所示,第一中心导体121包括第一棒状本体121A,第二中心导体122包括第二棒状本体122A。第一棒状本体121A插通至筒状体123的下端部。第二棒状本体122A插通至筒状体123的上端部。

在本形态中,第一棒状本体121A形成为从筒状体123的下端到第二主体部123B2为止的长度。因此,在将第一棒状本体121A插入至筒状体123内而组装第一中心导体121时,第一棒状本体121A的上端部位于筒状体123的第二主体部123B2的内周侧。另一方面,第二棒状本体122A形成为从筒状体123的上端到第二主体部123B2为止的长度。因此,在将第二棒状本体122A插入至筒状体123内而组装第二中心导体122时,第二棒状本体122A的下端部位于筒状体123的第二主体部123B2的内周侧。

根据本形态的探针102,通过设置第一主体部123B1,在压缩筒状体123的情况下,容易使筒状体123的形状稳定。另外,与连续设置第二弹簧部123S2及第三弹簧部123S3的情况相比,第一主体部123B1将焦耳热释放到外部,因此容易抑制由于热而引起的弹性系数的降低或热变形。再者,主体部的数量不限于两个,也可设置三个以上的主体部。

接着,使用图8及图9,对本发明的第二实施方式的检查治具203进行说明。图8表示检查前的检查治具203的状态,图9表示检查时的检查治具203的状态(对筒状体23沿其轴向施加检查所需的负荷的状态)。

本实施方式的检查治具203相对于第一实施方式的检查治具3而言,仅是支撑探针2的支撑构件231的形状不同。因此,在本实施方式中,以与第一实施方式不同的支撑构件231为中心进行说明,对于探针2等其他构成省略详细的说明。

如图8及图9所示,本实施方式的支撑构件231包含电极侧支撑体231A、中间支撑体231B、间隔件231S及检查侧支撑体231C。以下,将电极侧支撑体231A、中间支撑体231B及检查侧支撑体231C简单地记载为“支撑体231A~支撑体231C”。电极侧支撑体231A、中间支撑体231B、间隔件231S及检查侧支撑体231C从第一间距变换块35的一侧起依次层叠设置。即,检查侧支撑体231C与半导体晶片100相向地配置。支撑体231A~支撑体231C及间隔件231S的原材料采用与第一实施方式的检查治具3相同的原材料。

如图8所示,在支撑体231A~支撑体231C中分别形成有包含供探针2插入的支撑部232A~支撑部232C的开口孔。另外,在电极侧支撑体231A、中间支撑体231B及间隔件231S中,形成有中空部233A、中空部233B及中空部233C作为收容第一弹簧部23S1及第二弹簧部23S2的空间。

而且,通过将探针2插入至支撑体231A~支撑体231C及间隔件231S中所形成的支撑部232A~支撑部232C以及中空部233A~中空部233C中,构成检查治具203。此时,通过支撑部232A~支撑部232C与探针2的外周面接触,探针202被支撑构件231支撑。

另外,本实施方式的检查治具203中的支撑构件231包括通过与筒状体23中的主体部23B的外周面接触来支撑筒状体23的支撑部。具体而言,如图8所示,形成于中间支撑体231B的支撑部232B支撑筒状体23的主体部23B的外周面。

而且,如图9所示,当对筒状体23沿其轴向施加检查所需的负荷时,第一棒状本体21A的端部21D及第二棒状本体22A的端部22D位于主体部23B的内周侧。另外,此时,第一棒状本体21A的端部21D位于,相较于支撑主体部23B的支撑构件231中的支撑部232B的一端(图8的上端),更靠筒状体23的另一端侧(图8的下端侧)。同样地,第二棒状本体22A的端部22D位于,相较于支撑部232B的另一端(图8的下端),更靠筒状体23的一端侧(图8的上端侧)。另外,此时,筒状体23的主体部23B位于支撑部232B所处的整个部分。

在本实施方式的检查治具203中,通过如上所述构成,可使在主体部23B中的第一中心导体21与第二中心导体22的间隙部分产生的焦耳热传导至与主体部23B接触的支撑部232B。即,根据检查治具203,在间隙部分产生的焦耳热传递至第一弹簧部23S1及第二弹簧部23S2之前,可从主体部23B向支撑部232B放热。如此般,可抑制焦耳热向第一弹簧部23S1及第二弹簧部23S2传导,从而可抑制第一弹簧部23S1及第二弹簧部23S2中的弹性系数的降低或热变形,因此可维持检查装置的检查精度。

另外,在检查治具203中,通过当对筒状体23沿其轴向施加检查所需的负荷时,将第一弹簧部23S1及第二弹簧部23S2收容在中空部233A、中空部233B及中空部233C中,而构成为第一弹簧部23S1及第二弹簧部23S2的轴向中央部的外周面与支撑构件231(中空部233A、中空部233B及中空部233C的内周面)之间的径向距离大于主体部23B与支撑部232B之间的距离。

通过如上所述构成,当对筒状体23沿其轴向施加检查所需的负荷时,支撑构件231与第一弹簧部23S1及第二弹簧部23S2的中央部不接触。因此,可抑制支撑构件231阻碍第一弹簧部23S1及第二弹簧部23S2的伸缩。此外,第一弹簧部23S1及第二弹簧部23S2与中空部233A、中空部233B及中空部233C的内周面的距离越大,接收来自第一弹簧部23S1及第二弹簧部23S2的外周面的热放射的支撑构件231的内表面积越大,放射传热量越大,因此可提高检查治具203的耐热性。

如上所述,本发明的一例的检查治具是包括接触端子及支撑所述接触端子的支撑构件的检查治具,所述接触端子包括由具有导电性的原材料形成为筒状的筒状体、与由具有导电性的原材料形成为棒状的第一中心导体及第二中心导体,所述第一中心导体具有插通至所述筒状体的一端部的第一棒状本体,所述第二中心导体具有插通至所述筒状体的另一端部的第二棒状本体,所述筒状体具有:弹簧部,包含通过沿着所述筒状体的周面设置有螺旋槽而构成的螺旋状体;以及未设置所述螺旋槽的主体部,在所述筒状体的一端侧形成有第一弹簧部,在另一端侧形成有第二弹簧部,在所述第一弹簧部与所述第二弹簧部之间形成有所述主体部,所述主体部的外周面由所述支撑构件中的支撑部支撑,当对所述筒状体沿其轴向施加检查所需的负荷时,所述第一棒状本体的插通侧端部及所述第二棒状本体的插通侧端部位于所述主体部的内周侧,所述第一棒状本体的所述插通侧端部位于,相较于支撑所述主体部的所述支撑构件中的所述支撑部的一端,更靠所述筒状体的另一端侧,所述第二棒状本体的所述插通侧端部位于,相较于所述支撑部的另一端,更靠所述筒状体的一端侧,所述主体部位于所述支撑部所处的整个部分,所述第一弹簧部及第二弹簧部中的至少一者的轴向中央部的外周面与所述支撑构件之间的径向距离大于所述主体部与所述支撑部之间的距离。

根据所述构成,可抑制在筒状体的中心导体的间隙部分产生的焦耳热向弹簧部的传导,因此通过抑制弹簧部的弹性系数的降低或热变形,可维持检查装置的检查精度。另外,当对筒状体23沿其轴向施加检查所需的负荷时,支撑构件与第一弹簧部及第二弹簧部的中央部不接触,因此可抑制支撑构件阻碍弹簧部的伸缩。此外,弹簧部与支撑构件的距离越大,接收来自弹簧部的外周面的热放射的支撑构件的内表面积越大,放射传热量越大,因此可提高检查治具的耐热性。

另外,优选为当对所述筒状体沿其轴向施加检查所需的负荷时,所述支撑构件中的所述支撑部形成于所述主体部所处的整个部分。

根据所述构成,可促进从主体部的整体向支撑部的放热,因此可进一步抑制焦耳热向第一弹簧部及第二弹簧部的传导。

另外,优选为所述筒状体包括所述第一弹簧部、所述第二弹簧部、形成于所述第一弹簧部与所述第二弹簧部之间的多个所述主体部以及形成于多个所述主体部之间的其他弹簧部。

根据所述构成,通过在弹簧部之间形成多个主体部,可在压缩筒状体的情况下使筒状体的形状稳定。

另外,所述第一棒状本体的所述插通侧端部及所述第二棒状本体的所述插通侧端部优选为在未对所述筒状体施加轴向负荷的状态下位于所述主体部的内周侧。

根据所述构成,通过使第一棒状本体及第二棒状本体的插通侧端部始终位于主体部的内周侧,在检查时在电流流通接触端子时,可抑制第一弹簧部及第二弹簧部中的焦耳热的产生。

另外,优选为所述第一弹簧部与所述第二弹簧部形成为相同长度,所述第一棒状本体与所述第二棒状本体形成为相同长度。

根据所述构成,从筒状体的第一中心导体与第二中心导体的间隙部分到第一弹簧部及第二弹簧部的距离相等。因此,可使由于焦耳热的传导而对第一弹簧部及第二弹簧部的影响均等。

另外,所述筒状体优选为形成为在轴向的中央部具有对称轴的对称形状。

根据所述构成,可提高在筒状体中组装第一中心导体及第二中心导体时的作业性。

另外,本发明的一例的检查装置包括:所述任一检查治具;以及检查处理部,根据通过使所述接触端子与设置于检查对象上的被检查点接触而获得的电信号,进行所述检查对象的检查。

根据所述构成,可抑制在筒状体的中心导体的间隙部分产生的焦耳热向弹簧部的传导,因此通过抑制弹簧部的弹性系数的降低或热变形,可维持检查装置的检查精度。

另外,本发明的一例的接触端子是支撑于检查治具的支撑构件的接触端子,且包括由具有导电性的原材料形成为筒状的筒状体、与由具有导电性的原材料形成为棒状的第一中心导体及第二中心导体,所述第一中心导体具有插通至所述筒状体的一端部的第一棒状本体,所述第二中心导体具有插通至所述筒状体的另一端部的第二棒状本体,所述筒状体具有:弹簧部,包含通过沿着所述筒状体的周面设置有螺旋槽而构成的螺旋状体;以及未设置所述螺旋槽的主体部,在所述筒状体的一端侧形成有第一弹簧部,在另一端侧形成有第二弹簧部,在所述第一弹簧部与所述第二弹簧部之间形成有所述主体部,所述主体部的外周面由所述支撑构件中的支撑部支撑,当对所述筒状体沿其轴向施加检查所需的负荷时,所述第一棒状本体的插通侧端部及所述第二棒状本体的插通侧端部位于所述主体部的内周侧,所述第一棒状本体的所述插通侧端部位于,相较于支撑所述主体部的所述支撑构件中的所述支撑部的一端,更靠所述筒状体的另一端侧,所述第二棒状本体的所述插通侧端部位于,相较于所述支撑部的另一端,更靠所述筒状体的一端侧,所述主体部位于所述支撑部所处的整个部分,所述第一弹簧部及第二弹簧部中的至少一者的轴向中央部的外周面与所述支撑构件之间的径向距离大于所述主体部与所述支撑部之间的距离。

根据所述构成,可抑制在筒状体的中心导体的间隙部分产生的焦耳热向弹簧部的传导,因此通过抑制弹簧部的弹性系数的降低或热变形,可维持检查装置的检查精度。

本申请以2018年8月23日提出申请的日本专利申请特愿2018-156097为基础,其内容包含在本申请中。再者,实施方式一项中进行的具体实施方式或实施例只是说明本发明的技术内容,本发明不应仅限定于所述具体例而狭义地解释。

符号的说明

1:半导体检查装置(检查装置)

2:探针(接触端子)

2A:前端部

2B:基端部

3:检查治具

4:检查部

6:试样台

6a:载置部

8:检查处理部

21:第一中心导体

21A:第一棒状本体

21B:压入部

21C:连接部

21D:端部

21E:凸缘部

22:第二中心导体

22A:第二棒状本体

22B:压入部

22C:连接部

22D:端部

22E:凸缘部

23:筒状体

23A1:第一抱持部

23A2:第二抱持部

23B:主体部

23G1:第一螺旋槽

23G2:第二螺旋槽

23S1:第一弹簧部

23S1A:端部

23S2:第二弹簧部

23S2A:端部

31:支撑构件

31A:电极侧支撑体

31B:中间支撑体

31C:检查侧支撑体

32A:支撑部

32B:支撑部

32C:支撑部

33A:插通孔部

33B:插通孔部

33C:插通孔部

35:第一间距变换块

36:第二间距变换块

37:连接板

100:半导体晶片

102:探针(接触端子)

121:第一中心导体

121A:第一棒状本体

122:第二中心导体

122A:第二棒状本体

123:筒状体

123B1:第一主体部

123B2:第二主体部

123S1:第一弹簧部

123S2:第二弹簧部

123S3:第三弹簧部

131:支撑构件

131A:电极侧支撑体

131B:中间支撑体

131C:检查侧支撑体

132A:支撑部

132B:支撑部

132C:支撑部

231:支撑构件

231A:电极侧支撑体

231B:中间支撑体

231C:检查侧支撑体

231S:间隔件

232A:支撑部

232B:支撑部

232C:支撑部

233A:中空部

233B:中空部

233C:中空部

351:配线

352:电极

361:配线

362:电极

F1:相向面

F2:背面

X:间隙部分

- 接触端子、检查治具以及检查装置

- 接触端子、检查治具以及检查装置