一种自动化的气门芯裁切检测装置

文献发布时间:2023-06-19 10:55:46

技术领域

本发明涉及气门芯生产装置技术领域,尤其涉及一种自动化的气门芯裁切检测装置。

背景技术

目前市面上存在各种球类,例如在体育运动中的皮制球类,包括篮球、排球、足球等,也有供儿童玩耍的小型的充气球等。充气球一般由球体和通过热融固定在球体上的气门芯组成,在需要对球体进行充气时,可通过打气筒输气管前端的气针插入气门芯,使球体内充满气体,拔出气针后,气门芯阻隔球体内与球体外的空气,使球体具有一定的弹性。

气门芯如图16所示。在加工时,首先要在芯体上开盲孔,然后在盲孔中裁切刀口型的进气孔。在现有技术中,进气孔的裁切大多使用小型的裁切装置逐个加工,加工完成后,检验人员再逐个检查裁切孔是否合格。这种传统的加工方式费时费力,极大的降低了生产效率,且降低了企业的用工成本。

发明内容

本发明的目的在于提供一种自动化的气门芯裁切检测装置,批量化裁切并检测气门芯的进气孔,极大的提高了生产效率,降低企业的用工成本,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:

一种自动化的气门芯裁切检测装置,包括机箱、上料机构、前置移载机构、姿态检测机构、后置移载机构、气孔裁切机构、气孔检测机构、良次品分离机构、次品收集机构及良品下料机构;所述机箱内设有控制器,且机箱的顶端为工作台,工作台的上方连接有大支撑架,机箱的上方连接有框架,框架之间连接有防护门;所述上料机构包括储料箱、给料装置及上料通道;所述给料装置设于机箱侧部,储料箱的出料口位于给料装置的上方;所述上料通道连接于工作台上,上料通道的进料端与给料装置的出料口对接;所述姿态检测机构、气孔裁切机构、气孔检测机构、良次品分离机构依次排布于工作台上,次品收集机构连接于机箱且低于良次品分离机构,良次品分离机构通过排料管连接于次品收集机构;所述良品下料机构设于良次品分离机构下方的机箱中,且良品下料机构的两端伸至机箱外侧;所述前置移载机构及后置移载机构滑动连接于大支撑架。

本发明的进一步改进方案是,所述给料装置为振动盘上料机,其固接于机箱侧部的机台上;所述储料箱抬高固接于机台上,且储料箱的出料口位于振动盘上料机的料盘上方;所述上料通道顶端开口,且上料通道的内腔转动连接有驱动轮与从动轮,驱动轮与从动轮之间传动连接有两排上料皮带,两排上料皮带之间留有承载物料的间隙,上料通道的底部固接有伺服电机A,伺服电机A驱动连接于驱动轮;所述前置移载机构下方的上料通道两侧固接有横向设置的气缸a,气缸a的动力输出端固接有第一夹紧板;所述气缸a侧部的上料通道侧部至少固接有一个横向设置的气缸b,气缸b的动力输出端固接于有挡料杆。

本发明的进一步改进方案是,所述前置移载机构包括前置移载板,大支撑架内侧固接有气缸c,气缸c的动力机输出端固接于前置移载板,前置移载板滑动连接于大支撑架;所述前置移载板的底端固接有板一,板一上固接有气缸d,气缸d的动力输出端固接有板二,且板二滑动连接于板一,前置背板上固接有变距机构,前排吸嘴并列固接于变距机构的底端;所述前置移载板的后端滑动连接有板三,前置移载板的底端固接有横向的气缸e,气缸e的动力输出端固接于板三;所述板三的侧部固接有竖向的气缸f,气缸f的动力输出端固接有板四,且板四滑动连接于板三,板四上固接有分配块,分配块上固接有与前排吸嘴相对应的后排吸嘴。

本发明的进一步改进方案是,所述变距机构包括伺服电机B、丝杠、导向杆、剪叉机构及若干个夹套;所述丝杠的两端转动连接于前置背板两端的支座上,丝杠一端螺纹配合有螺母块,两根导向杆固接于支座的上下两端之间,且导向杆平行于转轴;所述伺服电机B固接于支座的侧部,伺服电机B的动力输出轴固接于丝杠;所述夹套的底端固接有若干个前排吸嘴,夹套的顶端固接有两个导向套,导向套分别滑动连接于导向杆;所述剪叉机构的上下两端依次铰接于导向套,且剪叉机构的一端铰接于螺母块。

本发明的进一步改进方案是,所述姿态检测机构包括U型板,U型板的顶端内侧转动连接有旋转块,U型板顶端外侧固接有旋转气缸,旋转气缸驱动连接于旋转块;所述旋转块内侧之间对称设有两个第二夹紧板,第二夹紧板的两端连接有两组滑台气缸,滑台气缸固接于旋转块的内侧,且第二夹紧板的相向面上设有与前排喷嘴数量相同的夹槽;所述U型架的底部固接有板五,板五侧部滑动连接有板六,工作台上固接有气缸g,气缸g的动力输出端固接于板六,板六的侧部设有两排姿态检测探针,下排的姿态检测探针固接于板六上,上排的姿态检测探针滑动连接于板六,两排姿态检测探针之间设有弹性件,上排的姿态检测探针受力时与下排的姿态检测探针接触;所述姿态检测机构与上料通道之间的工作台上放置有返料收集盒。

本发明的进一步改进方案是,所述气孔裁切机构包括承载台、第三夹紧板、气缸h及刀座;所述承载台固接于工作台上,第三夹紧板对称的滑动连接于承载台,且第三夹紧板的相向面上设有夹槽;所述气缸i及气缸j固接于承载台上,且气缸i及气缸h的动力输出端分别固接于两个第三夹紧板;所述承载台的顶端设有承载杆,承载杆的顶端固接有承载板,气缸h固接于承载板上,刀座固接于气缸h的动力输出端,且刀座滑动连接于承载杆,刀座的底部可拆卸的连接有一排刀具;所述刀具正下方的承载台上设有缺口,缺口下方的工作台上放置有废料收集盒。

本发明的进一步改进方案是,所述后置移载机构包括后置移载板,大支撑架上设有皮带驱动组件,后置移载板滑动连接于大支撑架,皮带驱动组件驱动后置移载板在大支撑架上前后移动;所述后置移载板的底部固接有板七,板八滑动连接于板七,板七上固接有气缸k,气缸k的动力输出端连接于板八,板八的底部固接有板九,板九上固接有基座;所述气孔检测机构包括上下两排气孔检测探针,上排的气孔检测探针固接于基座上,板九上固接有气缸m,气缸m的动力输出端固接有脱料板,且上排的气孔检测探针穿过脱料板;所述下排的气孔检测探针固接于小支撑架,小支撑架上固接有板十,板十上设有压套,压套与板十之间设有弹性件,气缸h向下移动时,上排的气孔检测探针与下排的气孔检测探针接触。

本发明的进一步改进方案是,所述良次品分离机构包括下层分料板、上层分料板及吹气块;所述吹气块及下层分料板固接于小支撑架上,上层分料板位于吹气块与下层分料板之间,且上层分离板滑动连接于小支撑架;所述小支撑架上固接有气缸n,气缸n的动力输出端固接于上层分料板;所述上层分料板与下层分料板上对应的设有漏料孔,吹气块上设有与漏料孔上下对应的吹气孔;所述上层分料块的侧部固接有有漏料孔数量相同的气缸p,气缸p伸出时,其活塞杆堵住上层分料块的漏料孔;所述工作台上固接有集料斗,集料斗的底端通向良品下料机构。

本发明的进一步改进方案是,所述次品收集机构包括次品收集盒,次品收集盒固接于机箱侧部,次品收集盒内设有若干个隔板,隔板将次品收集盒分为若干个与下层分料板上漏料孔数量相同的收集室;所述排料管呈S型结构,其一端固接于下层分料块的漏料孔,另一端通向每个收集室。

本发明的进一步改进方案是,所述良品下料机构包括带式输送机,带式输送机的位于机箱内,且两端伸出于机箱外侧,良品收集盒放置于带式输送机上;所述带式输送机的两侧固接有挡板,集料斗下方的皮带式输送机上固接有气缸q,气缸q的动力输出固接有挡盒杆,挡盒杆伸出挡住良品收集盒时,良品收集盒位于集料斗正下方,且带式输送机一端固接有限位杆。

本发明的有益效果:

第一、本发明的自动化的气门芯裁切检测装置,批量化裁切并检测气门芯的进气孔,极大的提高了生产效率,降低企业的用工成本。

第二、本发明的自动化的气门芯裁切检测装置,变距机构可根据物料的大小,有效的调整两个前排吸嘴之间的距离。

第三、本发明的自动化的气门芯裁切检测装置,姿态检测机构可挑拣出盲孔朝下的物料,并放入返料收集盒中重新上料。

第四、本发明的自动化的气门芯裁切检测装置,气孔裁切机构可单次裁切多个物料的进气孔,进一步提升加工效率。

第五、本发明的自动化的气门芯裁切检测装置,气孔检测机构可检测进气孔是穿透,也可检测盲孔的同心度,保证产品质量。

第六、本发明的自动化的气门芯裁切检测装置,良次品分离机构可自动分离良次品,不需要人工挑拣,防止良次品混淆。

第七、本发明的自动化的气门芯裁切检测装置,次品收集机构分为多个收集室,便于操作人员检查前置工位的问题。

第八、本发明的自动化的气门芯裁切检测装置,良品下料机构可自动收集成品物料,操作方便,节约人工。

附图说明

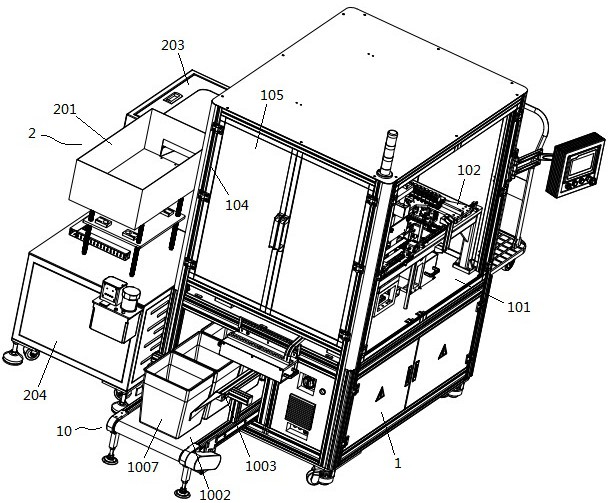

图1为本发明的整体结构示意图。

图2为本发明的局部结构示意图。

图3为本发明的局部结构示意图。

图4为本发明的局部结构示意图。

图5为本发明的局部结构示意图。

图6为图5中A处的局部放大图。

图7为本发明前置移载机构的结构示意图。

图8为本发明气孔裁切机构的结构示意图。

图9为本发明气孔裁切机构的结构示意图。

图10为本发明气孔检测机构、良次品分离机构及次品收集机构的结构示意图。

图11为本发明气孔检测机构、良次品分离机构及次品收集机构的结构示意图。

图12为本发明后置移载机构的结构示意图。

图13为本发明姿态检测机构的结构示意图。

图14为本发明气孔检测机构的结构示意图。

图15为本发明良品下料机构的结构示意图。

图16为气门芯的结构示意图。

具体实施方式

下面结合附图和具体实施例,进一步阐明本发明。

实施例1:如图1~15所示,一种自动化的气门芯裁切检测装置,包括机箱1、上料机构2、前置移载机构3、姿态检测机构4、后置移载机构5、气孔裁切机构6、气孔检测机构7、良次品分离机构8、次品收集机构9及良品下料机构10;所述机箱1内设有控制器,且机箱1的顶端为工作台101,工作台101的上方连接有大支撑架102,机箱1的上方连接有框架104,框架104之间连接有防护门105;所述上料机构2包括储料箱201、给料装置及上料通道202;所述给料装置设于机箱1侧部,储料箱201的出料口位于给料装置的上方;所述上料通道202连接于工作台101上,上料通道202的进料端与给料装置的出料口对接;所述姿态检测机构4、气孔裁切机构6、气孔检测机构7、良次品分离机构8依次排布于工作台101上,次品收集机构9连接于机箱1且低于良次品分离机构8,良次品分离机构8通过排料管904连接于次品收集机构9;所述良品下料机构10设于良次品分离机构8下方的机箱1中,且良品下料机构10的两端伸至机箱1外侧;所述前置移载机构3及后置移载机构5滑动连接于大支撑架102。

所述给料装置为振动盘上料机203,其固接于机箱1侧部的机台204上;所述储料箱201抬高固接于机台204上,且储料箱201的出料口位于振动盘上料机203的料盘上方;所述上料通道202顶端开口,且上料通道202的内腔转动连接有驱动轮与从动轮,驱动轮与从动轮之间传动连接有两排上料皮带205,两排上料皮带205之间留有承载物料的间隙,上料通道202的底部固接有伺服电机A206,伺服电机A206驱动连接于驱动轮;所述前置移载机构3下方的上料通道202两侧固接有横向设置的气缸a207,气缸a207的动力输出端固接有第一夹紧板208;所述气缸a207侧部的上料通道202侧部至少固接有一个横向设置的气缸b209,气缸b209的动力输出端固接于有挡料杆210。

所述前置移载机构3包括前置移载板301,大支撑架102内侧固接有气缸c302,气缸c302的动力机输出端固接于前置移载板301,前置移载板301滑动连接于大支撑架102;所述前置移载板301的底端固接有板一,板一上固接有气缸d303,气缸d303的动力输出端固接有板二,且板二滑动连接于板一,前置背板上固接有变距机构,前排吸嘴304并列固接于变距机构的底端;所述前置移载板301的后端滑动连接有板三,前置移载板301的底端固接有横向的气缸e306,气缸e306的动力输出端固接于板三;所述板三的侧部固接有竖向的气缸f307,气缸f307的动力输出端固接有板四,且板四滑动连接于板三,板四上固接有分配块308,分配块308上固接有与前排吸嘴304相对应的后排吸嘴309;在本实施例中,前排吸嘴304的数量为二十个。

所述变距机构包括伺服电机B310、丝杠311、导向杆312、剪叉机构313及若干个夹套314;所述丝杠311的两端转动连接于前置背板两端的支座上,丝杠311一端螺纹配合有螺母块(附图未示出),两根导向杆312固接于支座的上下两端之间,且导向杆312平行于转轴;所述伺服电机B310固接于支座的侧部,伺服电机B310的动力输出轴固接于丝杠311;所述夹套314的底端固接有若干个前排吸嘴304,夹套314的顶端固接有两个导向套,导向套分别滑动连接于导向杆312;所述剪叉机构313的上下两端依次铰接于导向套,且剪叉机构313的一端铰接于螺母块。

所述姿态检测机构4包括U型板401,U型板401的顶端内侧转动连接有旋转块402,U型板401顶端外侧固接有旋转气缸403,旋转气缸403驱动连接于旋转块402;所述旋转块402内侧之间对称设有两个第二夹紧板404,第二夹紧板404的两端连接有两组滑台气缸405,滑台气缸405固接于旋转块402的内侧,且第二夹紧板404的相向面上设有与前排喷嘴数量相同的夹槽;所述U型架的底部固接有板五,板五侧部滑动连接有板六,工作台101上固接有气缸g(附图未示出),气缸g的动力输出端固接于板六,板六的侧部设有两排姿态检测探针406,下排的姿态检测探针406固接于板六上,上排的姿态检测探针406滑动连接于板六,两排姿态检测探针406之间设有弹性件,上排的姿态检测探针406受力时与下排的姿态检测探针406接触;所述姿态检测机构4与上料通道202之间的工作台101上放置有返料收集盒407。

所述气孔裁切机构6包括承载台601、第三夹紧板602、气缸h603及刀座604;所述承载台601固接于工作台101上,第三夹紧板602对称的滑动连接于承载台601,且第三夹紧板602的相向面上设有夹槽;所述气缸i605及气缸j606固接于承载台601上,且气缸i605及气缸h603的动力输出端分别固接于两个第三夹紧板602;所述承载台601的顶端设有承载杆607,承载杆607的顶端固接有承载板608,气缸h603固接于承载板608上,刀座604固接于气缸h603的动力输出端,且刀座604滑动连接于承载杆607,刀座604的底部可拆卸的连接有一排刀具609;所述刀具609正下方的承载台601上设有缺口,缺口下方的工作台101上放置有废料收集盒610。

所述后置移载机构5包括后置移载板501,大支撑架102上设有皮带驱动组件502,后置移载板501滑动连接于大支撑架102,皮带驱动组件502驱动后置移载板501在大支撑架102上前后移动;所述后置移载板501的底部固接有板七,板八滑动连接于板七,板七上固接有气缸k503,气缸k503的动力输出端连接于板八,板八的底部固接有板九,板九上固接有基座702;所述气孔检测机构7包括上下两排气孔检测探针701,上排的气孔检测探针701固接于基座702上,板九上固接有气缸m703,气缸m703的动力输出端固接有脱料板,且上排的气孔检测探针701穿过脱料板;所述下排的气孔检测探针701固接于小支撑架103,小支撑架103上固接有板十,板十上设有压套704,压套704与板十之间设有弹性件,气缸h603向下移动时,上排的气孔检测探针701与下排的气孔检测探针701接触。

所述良次品分离机构8包括下层分料板801、上层分料板802及吹气块803;所述吹气块803及下层分料板801固接于小支撑架103上,上层分料板802位于吹气块803与下层分料板801之间,且上层分离板滑动连接于小支撑架103;所述小支撑架103上固接有气缸n804,气缸n804的动力输出端固接于上层分料板802;所述上层分料板802与下层分料板801上对应的设有漏料孔805,吹气块803上设有与漏料孔805上下对应的吹气孔;所述上层分料块的侧部固接有有漏料孔805数量相同的气缸p806,气缸p806伸出时,其活塞杆堵住上层分料块的漏料孔805;所述工作台101上固接有集料斗1001,集料斗1001的底端通向良品下料机构10。

所述次品收集机构9包括次品收集盒901,次品收集盒901固接于机箱1侧部,次品收集盒901内设有若干个隔板902,隔板902将次品收集盒901分为若干个与下层分料板801上漏料孔805数量相同的收集室903;所述排料管904呈S型结构,其一端固接于下层分料块的漏料孔805,另一端通向每个收集室903。

所述良品下料机构10包括带式输送机1002,带式输送机1002的位于机箱1内,且两端伸出于机箱1外侧,良品收集盒1007放置于带式输送机1002上;所述带式输送机1002的两侧固接有挡板1003,集料斗1001下方的皮带式输送机1002上固接有气缸q1004,气缸q1004的动力输出固接有挡盒杆1005,挡盒杆1005伸出挡住良品收集盒1007时,良品收集盒1007位于集料斗1001正下方,且带式输送机1002一端固接有限位杆1006。

本发明的具体工作过程如下:

S1、上料:操作人员将批量的气门芯11倒入储料箱201中,气门芯11从储料箱201中落入振动盘上料机203中,气门芯11在振动作用及重力作用下,正确姿态为盲孔向上,并沿着振动盘上料机203的出料口进入上料通道202,上料通道202中的两个上料皮带205夹住气门芯11,并将气门芯11向前排吸嘴304下方传送;当气门芯11数量达到二十个时,挡料杆210伸出将后方的气门芯11挡住,同时第一夹紧板208将气门芯11固定住,防止其左右晃动。

S2、姿态检测:前排气嘴一次性吸取二十个气门芯11,并将其送至第二夹紧板404处,第二夹紧板404夹紧气门芯11,并旋转180°,从而所有气门芯11盲孔朝下;姿态检测探针406向上移动,上排的姿态检测探针406伸入至盲孔中,若有盲孔向上的气门芯11,则表示该气门芯11姿态错误,此时气门芯11的端面会挤压上排的姿态检测探针406,以使其与下排的姿态检测探针406接触通电;检测完成后,第二夹紧板404旋转180°,后排吸嘴309吸取姿态检测后的气门芯11,将姿态错误的气门芯11放置于返料收集盒407中,操作人员定期将返料收集盒407中的气门芯11重新倒入储料箱201中。

S3、进气孔裁切:后排吸嘴309将气门芯11放置于第三夹紧板602处,第三夹紧板602将气门芯11夹紧,刀具609向下移动并伸入盲孔中,在盲孔中裁切贯通的进气孔,废料落入到废料收集盒610中,操作人员定期清理废料。

S4、气孔检测:上排的气孔检测探针701移动至第三夹紧板602上方后插入进气孔中,上排的气孔检测探针701将气门芯11移载至压套704上方并向下移动,若盲孔同心且进气孔贯通,则上排气孔检测探针701与下排气孔检测探针701不接触,若盲孔偏心或进气孔未贯通,则上排气孔检测探针701与下排气孔检测探针701接触,即表示该气门芯11为次品。

S5、良次品分离:上排气孔检测探针701将气门芯11移载至集料斗1001上方,上层分料板802伸出至,脱料板伸出将气门芯11推出落至漏料孔805中,若气门芯11为次品,则相应的气缸p806伸出,将次品挡住,而良品则直接从集料斗1001中排出;上层分料板802缩回,以使上层分料板802的漏料孔805上下对齐,气缸p806缩回,且吹气块803将次品吹送至次品收集盒901中。

S6、良品下料:良品气门芯11从集料斗1001中落下,并掉至良品收集盒1007中,集满后良品收集盒1007移动至机箱1外侧,操作人员定期取料即可。

上述实施方式只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所做的等效变换或修饰,都应涵盖在本发明的保护范围之内。

- 一种自动化的气门芯裁切检测装置

- 一种自动化的气门芯裁切检测装置