一种掩膜板及其制作方法

文献发布时间:2023-06-19 11:08:20

技术领域

本发明属于掩膜板技术领域,尤其是涉及一种掩膜板及其制作方法。

背景技术

有机发光层的材料一般分为大分子有机材料和小分子有机材料,在利用真空蒸镀方法制作有机发光器件的过程当中,需要用到蒸镀模具-掩膜板作为媒介进行有机发光发光像素图案的的蒸镀,掩膜板的材质一般为金属或金属合金,常用的为因瓦合金,其主要由制作有对应的OLED发光图案的掩膜本体和掩膜板框组成。

掩膜板在制作的过程中需要张网和焊接等工序,在张网的过程中掩膜板的结构强度和精度对后续的结构有较大的影响,同时由于材质的不同,使其焊接时焊接粘结的强度和实际寿命都不相同,而焊接不良会直接导致掩膜板的整体报废,提高了废品率。

为此,我们提出一种掩膜板及其制作方法来解决上述问题。

发明内容

本发明的目的是针对上述问题,提供一种可降低作业时的次品率的一种掩膜板及其制作方法。

为达到上述目的,本发明采用了下列技术方案:一种掩膜板,包括掩膜板本体和掩膜板边框和掩膜板基底,所述掩膜板基底层叠在掩膜板本体的背部,所述掩膜板基底与掩膜板本体粘合,所述掩膜板本体的侧边嵌合有贴条,所述掩膜板本体通过贴条与掩膜板边框粘合;

所述掩膜板边框上分有第一准备区和第二准备区,所述第一准备区和第二准备区长度大于其宽度,所述第一准备区和第二准备区上刻有校准图形。

在上述的掩膜板中,所述掩膜板本体包含三层,分别是中间层、衬底层及导电层,所述中间层、衬底层及导电层依次叠加,所述中间层顶部有覆盖层,所述覆盖层厚度2.0-3.5nm,所述导电层为60.0-90.0nm。

在上述的掩膜板中,所述中间层为35-45层片板组成,所述片板为Mo-Si材质,所述中间层的总厚度控制于24.8nm-32.0nm。

在上述的掩膜板中,所述贴条嵌合于掩膜板本体侧边的中心处,并围绕掩膜板本体整体边缘设置。

在上述的掩膜板中,所述第一准备区和第二准备区宽度比例为2:1。

在上述的掩膜板中,所述校准图形为多个校准点组,每个所述校准点组包括两个校准点,所述校准点深度为1.0-2.0nm。

一种掩膜板的制作方法,包括以下步骤:

S1,组合连接:将掩膜板本体平铺并进行夹持,夹持位置位于其最底部,在将掩膜板边框从上至下逐渐与掩膜板本体贴合对齐,通过贴条进行焊接粘合;

S2,压紧平整:将S1中掩膜板本体和掩膜板边框的贴合整体的上端面进行压紧平整对齐;

S3,模板拼合:将掩膜板本体与电铸模板对接并涂设消融材料层,随后再对该消融材料层进行持续曝光,后再进行电铸;

S4,拆分:将S3中的电铸层与电铸模板上分离得到掩膜板。

在上述的掩膜板的制作方法中,所述电铸模板内设置有阴极片和阳极片,所述阴极片和阳极片上设有封闭模组,所述封闭模组上开设有多个通电孔,所述通电孔呈突出的锥孔状,所述通电孔分置于封闭模组的上下两端边缘。

在上述的掩膜板的制作方法中,所述持续曝光时间1-3s,曝光次数为1-3次。

在上述的掩膜板的制作方法中,两组所述封闭模组上的通电孔位置相同且相互对应,锥状通电孔的小孔径与大孔径比值为1:3。

与现有的技术相比,本一种掩膜板及其制作方法的优点在于:

本发明可通过电铸法和焊接法二者相结合的方式来进行同步的选择,从而使得掩膜板在加工的过程中可根据需要选择不同的加工方式,同时利用贴条和掩膜板边框上的第一准备区、第二准备区可优先达到一个校准的效果,从而使其无论是在焊接或电铸法进行操作均具有较高的精度,使其提高掩膜板生产时的良品率。

附图说明

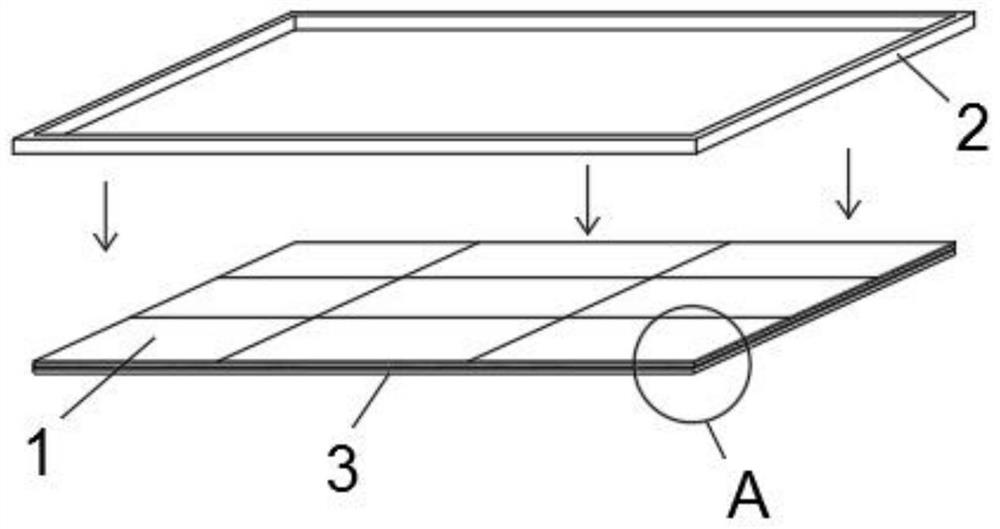

图1是本发明提供的一种掩膜板的结构示意图;

图2是图1中中间层、衬底层的剖视图;

图3是图1中掩膜板边框的俯视示意图;

图4是图1中中间层的剖视图;

图5是图1中A处的局部放大图;

图6是本发明一种掩膜板制作方法的流程示意图。

图中,1掩膜板本体、2掩膜板边框、3掩膜板基底、4贴条、5第一准备区、6第二准备区、7中间层、8衬底层、9导电层、10覆盖层。

具体实施方式

以下实施例仅处于说明性目的,而不是想要限制本发明的范围。

实施例1

如图1-6所示,一种掩膜板,包括掩膜板本体1和掩膜板边框2和掩膜板基底3,掩膜板基底3层叠在掩膜板本体1的背部,掩膜板基底3为框架结构,贴合于靠近掩膜板本体1的边缘处。

掩膜板本体1包含三层,分别是中间层7、衬底层8及导电层9,中间层7、衬底层8及导电层9依次叠加,中间层7顶部有覆盖层10,为RU,覆盖层10的上端覆盖有吸收层,为AR-TaN,覆盖层10厚度2.0-3.5nm,中间层7为35层片板组成,片板紧密的相互粘合,片板为Mo-Si材质,中间层7的总厚度控制于24.8nm,导电层9为60.0-90.0nm;

掩膜板基底3与掩膜板本体1粘合,掩膜板本体1的侧边嵌合有贴条4,贴条4嵌合于掩膜板本体1侧边的中心处,贴条4为铬膜氧化铁硅化钼硅材质,其与掩膜板本体1之间相互绝缘处理,并围绕掩膜板本体1整体边缘设置,掩膜板本体1通过贴条4与掩膜板边框2粘合;

掩膜板边框2上分有第一准备区5和第二准备区6,第一准备区5和第二准备区6是用于校准核对,其在进行焊接的前奏即可进行焊接的准度校验,而后实操到掩膜板上,第一准备区5和第二准备区6长度大于其宽度,第一准备区5和第二准备区6上刻有校准图形,第一准备区5和第二准备区6宽度比例为2:1,校准图形为多个校准点组,每个校准点组包括两个校准点,校准点深度为1.0-2.0nm,通过与校准点的校准计算误差来匹配焊接点的精度。

一种掩膜板的制作方法,包括以下步骤:

S1,组合连接:将掩膜板本体1平铺并进行夹持,夹持位置位于其最底部,在将掩膜板边框2从上至下逐渐与掩膜板本体1贴合对齐,通过贴条4进行焊接粘合;

S2,压紧平整:将S1中掩膜板本体1和掩膜板边框2的贴合整体的上端面进行压紧平整对齐;

S3,模板拼合:将掩膜板本体1与电铸模板对接并涂设消融材料层,电铸模板内设置有阴极片和阳极片,阴极片和阳极片上设有封闭模组,封闭模组上开设有多个通电孔,通电孔呈突出的锥孔状,通电孔分置于封闭模组的上下两端边缘,两组封闭模组上的通电孔位置相同且相互对应,锥状通电孔的小孔径与大孔径比值为1:3,随后再对该消融材料层进行持续曝光,持续曝光时间1-3s,曝光次数为1-3次,后再进行电铸;

S4,拆分:将S3中的电铸层与电铸模板上分离得到掩膜板。

实施例2

如图1-6所示,一种掩膜板,包括掩膜板本体1和掩膜板边框2和掩膜板基底3,掩膜板基底3层叠在掩膜板本体1的背部,掩膜板基底3为框架结构,贴合于靠近掩膜板本体1的边缘处。

掩膜板本体1包含三层,分别是中间层7、衬底层8及导电层9,中间层7、衬底层8及导电层9依次叠加,中间层7顶部有覆盖层10,为RU,覆盖层10的上端覆盖有吸收层,为AR-TaN,覆盖层10厚度2.0-3.5nm,中间层7为38层片板组成,片板紧密的相互粘合,片板为Mo-Si材质,中间层7的总厚度控制于27.0nm,导电层9为60.0-90.0nm;

掩膜板基底3与掩膜板本体1粘合,掩膜板本体1的侧边嵌合有贴条4,贴条4嵌合于掩膜板本体1侧边的中心处,贴条4为铬膜氧化铁硅化钼硅材质,其与掩膜板本体1之间相互绝缘处理,并围绕掩膜板本体1整体边缘设置,掩膜板本体1通过贴条4与掩膜板边框2粘合;

掩膜板边框2上分有第一准备区5和第二准备区6,第一准备区5和第二准备区6是用于校准核对,其在进行焊接的前奏即可进行焊接的准度校验,而后实操到掩膜板上,第一准备区5和第二准备区6长度大于其宽度,第一准备区5和第二准备区6上刻有校准图形,第一准备区5和第二准备区6宽度比例为2:1,校准图形为多个校准点组,每个校准点组包括两个校准点,校准点深度为1.0-2.0nm,通过与校准点的校准计算误差来匹配焊接点的精度。

一种掩膜板的制作方法,包括以下步骤:

S1,组合连接:将掩膜板本体1平铺并进行夹持,夹持位置位于其最底部,在将掩膜板边框2从上至下逐渐与掩膜板本体1贴合对齐,通过贴条4进行焊接粘合;

S2,压紧平整:将S1中掩膜板本体1和掩膜板边框2的贴合整体的上端面进行压紧平整对齐;

S3,模板拼合:将掩膜板本体1与电铸模板对接并涂设消融材料层,电铸模板内设置有阴极片和阳极片,阴极片和阳极片上设有封闭模组,封闭模组上开设有多个通电孔,通电孔呈突出的锥孔状,通电孔分置于封闭模组的上下两端边缘,两组封闭模组上的通电孔位置相同且相互对应,锥状通电孔的小孔径与大孔径比值为1:3,随后再对该消融材料层进行持续曝光,持续曝光时间1-3s,曝光次数为1-3次,后再进行电铸;

S4,拆分:将S3中的电铸层与电铸模板上分离得到掩膜板。

实施例3

如图1-6所示,一种掩膜板,包括掩膜板本体1和掩膜板边框2和掩膜板基底3,掩膜板基底3层叠在掩膜板本体1的背部,掩膜板基底3为框架结构,贴合于靠近掩膜板本体1的边缘处。

掩膜板本体1包含三层,分别是中间层7、衬底层8及导电层9,中间层7、衬底层8及导电层9依次叠加,中间层7顶部有覆盖层10,为RU,覆盖层10的上端覆盖有吸收层,为AR-TaN,覆盖层10厚度2.0-3.5nm,中间层7为40层片板组成,片板紧密的相互粘合,片板为Mo-Si材质,中间层7的总厚度控制于28.4nm,导电层9为60.0-90.0nm;

掩膜板基底3与掩膜板本体1粘合,掩膜板本体1的侧边嵌合有贴条4,贴条4嵌合于掩膜板本体1侧边的中心处,贴条4为铬膜氧化铁硅化钼硅材质,其与掩膜板本体1之间相互绝缘处理,并围绕掩膜板本体1整体边缘设置,掩膜板本体1通过贴条4与掩膜板边框2粘合;

掩膜板边框2上分有第一准备区5和第二准备区6,第一准备区5和第二准备区6是用于校准核对,其在进行焊接的前奏即可进行焊接的准度校验,而后实操到掩膜板上,第一准备区5和第二准备区6长度大于其宽度,第一准备区5和第二准备区6上刻有校准图形,第一准备区5和第二准备区6宽度比例为2:1,校准图形为多个校准点组,每个校准点组包括两个校准点,校准点深度为1.0-2.0nm,通过与校准点的校准计算误差来匹配焊接点的精度。

一种掩膜板的制作方法,包括以下步骤:

S1,组合连接:将掩膜板本体1平铺并进行夹持,夹持位置位于其最底部,在将掩膜板边框2从上至下逐渐与掩膜板本体1贴合对齐,通过贴条4进行焊接粘合;

S2,压紧平整:将S1中掩膜板本体1和掩膜板边框2的贴合整体的上端面进行压紧平整对齐;

S3,模板拼合:将掩膜板本体1与电铸模板对接并涂设消融材料层,电铸模板内设置有阴极片和阳极片,阴极片和阳极片上设有封闭模组,封闭模组上开设有多个通电孔,通电孔呈突出的锥孔状,通电孔分置于封闭模组的上下两端边缘,两组封闭模组上的通电孔位置相同且相互对应,锥状通电孔的小孔径与大孔径比值为1:3,随后再对该消融材料层进行持续曝光,持续曝光时间1-3s,曝光次数为1-3次,后再进行电铸;

S4,拆分:将S3中的电铸层与电铸模板上分离得到掩膜板。

实施例4

如图1-6所示,一种掩膜板,包括掩膜板本体1和掩膜板边框2和掩膜板基底3,掩膜板基底3层叠在掩膜板本体1的背部,掩膜板基底3为框架结构,贴合于靠近掩膜板本体1的边缘处。

掩膜板本体1包含三层,分别是中间层7、衬底层8及导电层9,中间层7、衬底层8及导电层9依次叠加,中间层7顶部有覆盖层10,为RU,覆盖层10的上端覆盖有吸收层,为AR-TaN,覆盖层10厚度2.0-3.5nm,中间层7为40层片板组成,片板紧密的相互粘合,片板为Mo-Si材质,中间层7的总厚度控制于30.0nm,导电层9为60.0-90.0nm;

掩膜板基底3与掩膜板本体1粘合,掩膜板本体1的侧边嵌合有贴条4,贴条4嵌合于掩膜板本体1侧边的中心处,贴条4为铬膜氧化铁硅化钼硅材质,其与掩膜板本体1之间相互绝缘处理,并围绕掩膜板本体1整体边缘设置,掩膜板本体1通过贴条4与掩膜板边框2粘合;

掩膜板边框2上分有第一准备区5和第二准备区6,第一准备区5和第二准备区6是用于校准核对,其在进行焊接的前奏即可进行焊接的准度校验,而后实操到掩膜板上,第一准备区5和第二准备区6长度大于其宽度,第一准备区5和第二准备区6上刻有校准图形,第一准备区5和第二准备区6宽度比例为2:1,校准图形为多个校准点组,每个校准点组包括两个校准点,校准点深度为1.0-2.0nm,通过与校准点的校准计算误差来匹配焊接点的精度。

一种掩膜板的制作方法,包括以下步骤:

S1,组合连接:将掩膜板本体1平铺并进行夹持,夹持位置位于其最底部,在将掩膜板边框2从上至下逐渐与掩膜板本体1贴合对齐,通过贴条4进行焊接粘合;

S2,压紧平整:将S1中掩膜板本体1和掩膜板边框2的贴合整体的上端面进行压紧平整对齐;

S3,模板拼合:将掩膜板本体1与电铸模板对接并涂设消融材料层,电铸模板内设置有阴极片和阳极片,阴极片和阳极片上设有封闭模组,封闭模组上开设有多个通电孔,通电孔呈突出的锥孔状,通电孔分置于封闭模组的上下两端边缘,两组封闭模组上的通电孔位置相同且相互对应,锥状通电孔的小孔径与大孔径比值为1:3,随后再对该消融材料层进行持续曝光,持续曝光时间1-3s,曝光次数为1-3次,后再进行电铸;

S4,拆分:将S3中的电铸层与电铸模板上分离得到掩膜板。

实施例5

如图1-6所示,一种掩膜板,包括掩膜板本体1和掩膜板边框2和掩膜板基底3,掩膜板基底3层叠在掩膜板本体1的背部,掩膜板基底3为框架结构,贴合于靠近掩膜板本体1的边缘处。

掩膜板本体1包含三层,分别是中间层7、衬底层8及导电层9,中间层7、衬底层8及导电层9依次叠加,中间层7顶部有覆盖层10,为RU,覆盖层10的上端覆盖有吸收层,为AR-TaN,覆盖层10厚度2.0-3.5nm,中间层7为42层片板组成,片板紧密的相互粘合,片板为Mo-Si材质,中间层7的总厚度控制于32.0nm,导电层9为60.0-90.0nm;

掩膜板基底3与掩膜板本体1粘合,掩膜板本体1的侧边嵌合有贴条4,贴条4嵌合于掩膜板本体1侧边的中心处,贴条4为铬膜氧化铁硅化钼硅材质,其与掩膜板本体1之间相互绝缘处理,并围绕掩膜板本体1整体边缘设置,掩膜板本体1通过贴条4与掩膜板边框2粘合;

掩膜板边框2上分有第一准备区5和第二准备区6,第一准备区5和第二准备区6是用于校准核对,其在进行焊接的前奏即可进行焊接的准度校验,而后实操到掩膜板上,第一准备区5和第二准备区6长度大于其宽度,第一准备区5和第二准备区6上刻有校准图形,第一准备区5和第二准备区6宽度比例为2:1,校准图形为多个校准点组,每个校准点组包括两个校准点,校准点深度为1.0-2.0nm,通过与校准点的校准计算误差来匹配焊接点的精度。

一种掩膜板的制作方法,包括以下步骤:

S1,组合连接:将掩膜板本体1平铺并进行夹持,夹持位置位于其最底部,在将掩膜板边框2从上至下逐渐与掩膜板本体1贴合对齐,通过贴条4进行焊接粘合;

S2,压紧平整:将S1中掩膜板本体1和掩膜板边框2的贴合整体的上端面进行压紧平整对齐;

S3,模板拼合:将掩膜板本体1与电铸模板对接并涂设消融材料层,电铸模板内设置有阴极片和阳极片,阴极片和阳极片上设有封闭模组,封闭模组上开设有多个通电孔,通电孔呈突出的锥孔状,通电孔分置于封闭模组的上下两端边缘,两组封闭模组上的通电孔位置相同且相互对应,锥状通电孔的小孔径与大孔径比值为1:3,随后再对该消融材料层进行持续曝光,持续曝光时间1-3s,曝光次数为1-3次,后再进行电铸;

S4,拆分:将S3中的电铸层与电铸模板上分离得到掩膜板。

表一:中间层片数及厚度对连接强度的影响

由上述实验数据可知,其在实施例5的参数下得到的掩膜板连接结构强度最好,良品率最高。

尽管本文较多地使用了掩膜板本体1、掩膜板边框2、掩膜板基底3、贴条4、第一准备区5、第二准备区6、中间层7、衬底层8、导电层9、覆盖层10等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是与本发明精神相违背的。

- 掩膜板光罩、掩膜板光罩制作方法及掩膜板制作方法

- 掩膜板、掩膜板结构和掩膜板制作方法