一种竹材组分分离及联产乳酸方法及系统

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及竹材利用技术领域,尤其涉及一种竹材组分分离及联产乳酸方法及系统。

背景技术

可生物降解塑料是指一类由自然界存在的微生物如细菌、霉菌(真菌)和藻类的作用而引起降解的塑料。其中,聚乳酸(Polylactic Acid,PLA)由于拥有优异的生物相容性、高模量(约3GPa),以及良好的光学和热性能(熔融温度约为170℃),是以乳酸为单体经化学方法合成的一种新型生物降解塑料。PLA生物塑料废弃后通过回收、堆肥可完全生物降解为水和二氧化碳,经过光合作用又回到植物中,实现绿色可持续循环利用。因此,乳酸的制备来源显得尤为重要,目前我国乳酸工业化生产主要采用玉米为原料,经粉碎、液化、糖化、发酵生产乳酸。然而以玉米淀粉工业化生产乳酸势必要面临与人争粮、与民争地等严重问题,发掘新的生产乳酸的原料来源有着重要的意义。

竹子具有一次种植,永续利用,生长周期短,生长速度快,相比玉米秸秆、稻草秸秆等受收获季节影响不大,因此有着其他木质纤维资源不可比拟的优势。而目前竹材应用到塑料复合材料制备的大多是经机械、化学或生物的方法,将竹子中分离的竹纤维作为PLA的增强纤维,提高PLA的冲击强度、热变形温度和阻隔性能等,但竹纤维与PLA之间以物理结合为主,且维持竹纤维原貌特性,并没有实现以竹纤维化学转化制备出乳酸乃至PLA。

目前的研究中,木质纤维原料如杨木、松木、甘蔗渣和玉米秸秆等一般通过以下三步工艺流程的方法制备乳酸,第一步,木质纤维原料的预处理,增加酶接触的可及性;第二步,纤维素酶水解预处理底物生成葡萄糖;第三步,乳酸菌发酵葡萄糖生产乳酸。其中最关键的步骤是第一步的预处理环节,常见的预处理方法包括物理法、化学法和生物法。而作为非草非木的竹材,其特殊固有的结构、致密的天然抗降解屏障竹青等因素导致较其他木质纤维原料更加难于有效预处理。

因此,竹材的有效处理以及制备乳酸的方法需要进行深入研究。

发明内容

本发明提供一种竹材组分分离及联产乳酸方法及系统,用以解决现有竹材预处理效率低,以及未实现以竹纤维化学转化制备出乳酸的问题。

为了解决上述技术问题,本发明提供一种竹材组分分离及联产乳酸方法,包括:

将竹材与酸的有机溶液进行第一接触,分离出综纤维素和第一蒸煮废液;

将所述综纤维素和碱的水溶液进行第二接触,分离出纤维素和第二蒸煮废液;

将所述纤维素进行水解,得到富含葡萄糖的水解液;

将所述富含葡萄糖的水解液进行生物发酵,生产乳酸产品。

本发明通过特定的两步化学预处理能够有效破坏竹材的抗降解屏障,同时极大程度减少纤维素的降解,纤维素的提取率高,纯度高,后续经水解、发酵生产乳酸收率高。

进一步地,将所述第一蒸煮废液和第二蒸煮废液进行回收和分离,得到有机溶剂、木质素和富含木糖的水解液;

优选地,所述富含木糖的水解液与所述富含葡萄糖的水解液同时进行生物发酵,生产乳酸产品。

进一步地,所述酸的有机溶液由酸、有机溶剂和水混合而成,所述酸的添加重量为竹材重量的0.5%~4%,有机溶剂与水的体积比为3:7~19:1,固液比为1:3~10;

所述碱的水溶液由碱和水混合而成,所述碱的添加重量为所述综纤维素重量的5%~25%,固液比为1~2:10;

所述第一接触的温度为120~200℃,时间为0.5~2h;

所述第二接触的温度为20~100℃,时间为0.5~1.5h;

所述水解的温度为30~50℃,时间为6~72h;

所述生物发酵的温度为30~50℃,时间为6~48h。

进一步地,所述有机溶剂选自甲醇、乙醇、丙醇、乙二醇、丙三醇、丙酮中的一种或多种;所述酸选自盐酸、硫酸、磷酸中的一种或多种;所述碱为氢氧化钠或氢氧化钾。

进一步地,所述竹材包括竹采伐剩余物、竹加工剩余物;

和/或,所述竹材预先粉碎成粒径小于2cm的碎料。

本发明还提供一种竹材组分分离及联产乳酸系统,包括:

第一蒸煮反应釜,设有竹材入口、综纤维素出口、第一蒸煮废液出口和酸的有机溶液入口;

第二蒸煮反应釜,设有综纤维素入口、纤维素出口、第二蒸煮废液出口和碱的水溶液入口,所述综纤维素入口与所述综纤维素出口连接;

水解装置,设有纤维素入口和水解液出口,所述纤维素入口与所述纤维素出口连接;

生物发酵装置,设有可发酵糖液入口、加料口、乳酸产品出口和发酵废液出口,所述可发酵糖液入口与所述水解液出口连接。

进一步地,所述系统还包括回收处理机构,所述回收处理机构包括:

废液中和回收罐,设有废液入口和中和废液出口,所述废液入口与所述第一蒸煮废液出口和第二蒸煮废液出口分别连接;

蒸馏装置,设有中和废液入口、有机溶剂出口和固液出口,所述中和废液入口与所述中和废液出口连接;

固液分离塔,设有固液入口、液相出口和固相出口,所述固液入口与所述固液出口连接。

进一步地,所述液相出口与所述生物发酵装置连接。

进一步地,所述有机溶剂出口与所述酸的有机溶液入口连接。

进一步地,还包括顺次连接的皮带传送机、进料斗和螺旋上料机,所述螺旋上料机与所述竹材入口连接。

本发明提供的一种竹材组分分离及联产乳酸系统及方法,具有以下有益效果:

1、本发明依次采用酸的有机溶液和碱的水溶液对竹材进行化学预处理能够有效破坏竹材的抗降解屏障,同时极大程度减少纤维素的降解,纤维素的提取率高,纯度高,后续经水解、发酵生产乳酸收率高。

2、本发明依次采用酸的有机溶液和碱的水溶液对竹材进行化学预处理使半纤维素较好地溶出并最大程度水解成木糖,同时极大程度减少木质素的降解,木质素和木糖提取回收率高。

3、本发明将两次化学预处理的蒸煮废液按比例混合,实现酸碱中和后,通过蒸馏装置分馏出的有机溶剂回收用于酸的有机溶剂预处理,实现有机溶剂的循环利用,减少有毒有害废液对环境的污染和危害。

4、本发明提取的木质素可作为生物炼制生产高附加值产品的原料使用;提取的木糖可与纤维素酶解糖化产物同步生产乳酸,乳酸产率高。本发明实现竹材中纤维素、半纤维素和木质素的全组分分离及利用,且设备简单,过程稳定,工艺简单易行,环保低毒,易于实现工业化,应用前景广阔。

附图说明

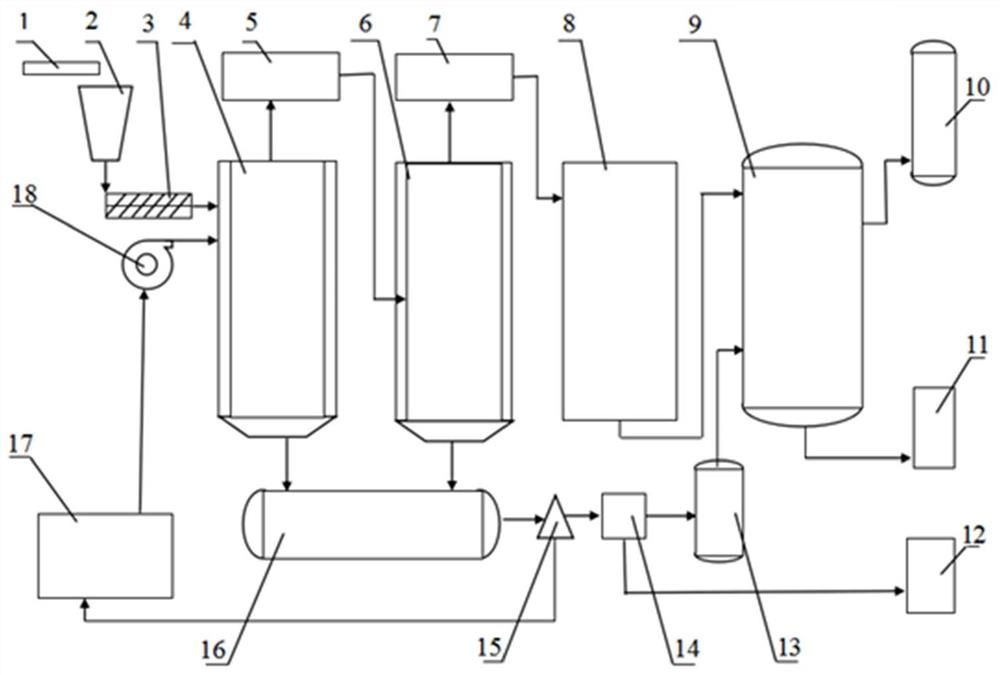

图1为本发明提供的一种竹材组分分离及联产乳酸系统的示意图;

图2为本发明提供的一种竹材组分分离及联产乳酸方法的流程图;

图中:1、皮带传送机;2、进料斗;3、螺旋上料机;4、第一蒸煮反应釜;5、综纤维素收集器;6、第二蒸煮反应釜;7、纤维素收集器;8、水解装置;9、生物发酵装置;10、乳酸收集罐;11、废液储存罐;12、木质素收集器;13、储液桶;14、固液分离塔;15、蒸馏装置;16、废液中和回收罐;17、有机溶剂储存罐;18、输液泵。

具体实施方式

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实例用于说明本发明,但不用来限制本发明的范围。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。以下内容中的百分含量%,若无特殊说明,均为重量百分含量。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

如图1所示,本发明提供一种竹材组分分离及联产乳酸系统的示意图,包括:第一蒸煮反应釜4、第二蒸煮反应釜6、水解装置8、生物发酵装置9和回收处理机构。其中:

第一蒸煮反应釜4设有竹材入口、综纤维素出口、第一蒸煮废液出口和酸的有机溶液入口,综纤维素出口与综纤维素收集器5连接。竹材在酸的有机溶液作用下,木质素高效溶出且降解率极小,部分半纤维素主要分解成木糖,木质素和上述主要含有木糖的水解液从第一蒸煮废液出口排出,纤维素和未脱除的半纤维素从综纤维素出口排出。

第二蒸煮反应釜6设有综纤维素入口、纤维素出口、第二蒸煮废液出口和碱的水溶液入口,综纤维素入口与综纤维素收集器5连接,纤维素出口与纤维素收集器7连接。综纤维素中的半纤维素在碱的水溶液作用下,分解成富含木糖的水解液从第二蒸煮废液出口排出,余下残渣即为纯度较高的纤维素从纤维素出口排出。

水解装置8设有纤维素入口、水解液出口和纤维素酶入口,纤维素入口与纤维素收集器7连接。纤维素在纤维素酶的作用下,得到富含葡萄糖的水解液从水解液出口排出。

生物发酵装置9设有可发酵糖液入口、加料口、乳酸产品出口和发酵废液出口,可发酵糖液入口与水解液出口连接,乳酸产品出口与乳酸收集罐10连接,发酵废液出口与废液储存罐11连接。

回收处理机构用于将第一蒸煮废液出口和第二蒸煮废液出口排出的废液进行回收和分离,得到有机溶剂、木质素和富含木糖的水解液。

具体地,回收处理机构包括废液中和回收罐16、蒸馏装置15和固液分离塔14,废液中和回收罐16设有两个入口,分别与第一蒸煮废液出口和第二蒸煮废液出口连接,废液中和回收罐16的中和废液出口与蒸馏装置15的中和废液入口连接,蒸馏装置15的有机溶剂出口与有机溶剂储存罐17连接,蒸馏装置15的固液出口与固液分离塔14的固液入口连接,固液分离塔14的液相出口和固相出口分别与储液桶13和木质素收集器12连接。其中,第一蒸煮废液是主要含有木质素和木糖的酸性废液,第二蒸煮废液是主要含有木糖的碱性废液,第一蒸煮废液和第二蒸煮废液按一定比例进行中和,所得中和产物经蒸馏分离出有机溶剂,余下的固液混合物经分离得到固相木质素和液相富含木糖的水解液。

富含木糖的水解液可在乳酸菌作用下发酵生产乳酸,为此,在一个优选的实施例中,生物发酵装置9设有两个可发酵糖液入口,其中一个入口与水解装置8的水解液出口连接,另一个入口与储液桶13连接,富含木糖的水解液与通过纤维素酶水解糖化得到的富含葡萄糖的水解液在生物发酵装置中同步进行乳酸菌发酵生产乳酸,大大提高乳酸产率。

有机溶剂储存罐17与酸的有机溶液入口连接,用于返回到第一蒸煮反应釜4中循环回收利用。

本发明的竹材组分分离及联产乳酸系统还包括顺次连接的皮带传送机1、进料斗2和螺旋上料机3,螺旋上料机3与竹材入口连接,用于传送及筛选原料。

具体的,竹材从皮带传送机1运送至进料斗2,通过螺旋上料机3进入到第一蒸煮反应釜4中,利用酸的有机溶液分离出综纤维素由综纤维素收集器5收集,主要含有木质素和木糖的第一蒸煮废液进入废液中和回收罐16中。综纤维素由综纤维素收集器5进入到第二蒸煮反应釜6中,利用碱的水溶液分离出纤维素由纤维素收集器7收集,主要含木糖的第二蒸煮废液进入废液中和回收罐16中。纤维素由纤维素收集器7进入到水解装置8中,利用纤维素酶得到富含葡萄糖的水解液。第一蒸煮废液和第二蒸煮废液按比例在废液中和回收罐16中中和至中性后,进入到蒸馏装置15蒸馏出有机溶剂并收集到有机溶剂储存罐17中,有机溶剂储存罐17通过输液泵18输入第一蒸煮反应釜4中,实现有机溶剂循环回收利用,蒸馏装置15余下的产物通过固液分离塔14分离出富含木糖的水解液收集在储液桶13中,并连接至生物发酵装置9,富含木糖的水解液与富含葡萄糖的水解液同步进行乳酸菌发酵生产乳酸,大大提高乳酸的产率。固体残渣即为纯度较高的木质素,收集于木质素收集器12中,可以进一步用于高附加值木质素衍生产品的开发使用。

如图2所示,本发明提供一种竹材组分分离及联产乳酸方法的流程图,包括:

将竹材与酸的有机溶液进行第一接触,分离出综纤维素和第一蒸煮废液;

将综纤维素和碱的水溶液进行第二接触,分离出纤维素和第二蒸煮废液;

将纤维素进行水解,得到富含葡萄糖的水解液;

将第一蒸煮废液和第二蒸煮废液进行回收和分离,分离出有机溶剂、木质素和富含木糖的水解液;

将富含葡萄糖的水解液和富含木糖的水解液同步进行生物发酵,生产乳酸产品。

具体地,为了提高后续的处理效率,竹材预先粉碎成粒径小于2cm的碎料。该方法包括:将竹材与酸的有机溶液(固液比为1:3~10)置于第一蒸煮反应釜中,加热至120~200℃后保温蒸煮0.5~2h,过滤得到综纤维素和富含木质素和木糖的第一蒸煮废液。其中,酸的有机溶液由酸、有机溶剂和水混合而成,酸选自盐酸、硫酸、磷酸中的一种或多种,有机溶剂选自甲醇、乙醇、丙醇、乙二醇、丙三醇、丙酮中的一种或多种,第一蒸煮反应釜中的加酸量为竹材重量的0.5%~4%,有机溶剂与水的体积比为3:7~19:1。其中,当酸的有机溶液中有机溶剂的含量较低时,木质素溶出效率低且反应活性降低,经两步化学预处理所得残渣中纤维素纯度低,进而影响纤维素酶解糖化效率和乳酸转化率,有机溶剂与水的体积比优选为7:3~19:1。

综纤维素与碱的水溶液(固液比为1~2:10)置于第二蒸煮反应釜中,加热至20~100℃后保温蒸煮0.5~1.5h,过滤得到纤维素和富含木糖的第二蒸煮废液。其中,碱的水溶液由碱和水混合而成,碱为氢氧化钠或氢氧化钾,第二蒸煮反应釜中加碱量为综纤维素重量的5%~25%。水解装置和生物发酵装置内工作温度均为30~50℃,水解时间为6~72h,生物发酵时间为6~48h。

实施例1

本实施例的竹材组分分离及联产乳酸方法包括如下步骤:

(1)将竹加工剩余物粉碎至粒径小于2cm,取100g竹粉加入到500mL的硫酸(2%)乙醇溶液(乙醇与水的体积比7:3)中,加热至180℃下保温1h,自然冷却后真空抽滤以固液分离,得到综纤维素、及主要含木质素和木糖的滤液。

(2)将步骤(1)得到的综纤维素加入到12%的氢氧化钠水溶液中,加热到60℃下保温1h,冷却后真空抽滤以固液分离,得到纤维素、及主要含木糖的滤液。

步骤(1)得到的主要含木质素和木糖的滤液与步骤(2)得到的主要含木糖的滤液按一定比例混合,调节为中性后,加热至共沸点分离出乙醇,上述过程中同时析出木质素沉淀,经固液分离后,得到木质素粗产品,滤液为富含木糖的水解液,用于乳酸发酵。分离得到的乙醇可循环用于酸的有机溶液处理步骤中。

(3)将步骤(2)得到的纤维素用400mL醋酸-醋酸钠缓冲溶液(0.05M)调节pH值为4.8,加入15FPU/g葡聚糖的纤维素酶,在50℃,180rpm下水解48h。得出纤维素转化为葡萄糖的收率几乎达100%。

(4)将步骤(3)得到的富含葡萄糖的水解液和步骤(2)得到的富含木糖的滤液混合,加入成分(g/L):蛋白胨,5.0;磷酸二氢钾,2.0;硫酸镁,1.0;碳酸钙,4.0;氯化钙,0.25,在121℃下灭菌20min。取出后,调节pH值为6.3±0.1。以一定接种量(5%)的乳酸菌接种到上述水解液培养基中,置于恒温培养箱中开始培养发酵,控制温度为37℃。发酵36小时后,取样测定乳酸含量,计算得糖酸转化率达97.1%。

利用本发明方法得到的纤维素的糖化效率接近100%,木质素的提取率为97%。而未经处理的竹材的糖化效率一般在2~5%之间。葡萄糖、木糖转化为乳酸的糖酸转化率达97.1%。利用该技术可大大提高竹材及其加工剩余物制取乳酸的效率,具有广阔的工业应用前景。

实施例2

本实施例与实施例1的区别仅在于步骤(1)中使用的酸的有机溶液不同,本实施例为盐酸(2%)乙醇溶液(乙醇与水的体积比7:3),糖酸转化率为95.7%,木质素的提取率为97.9%。

实施例3

本对比例与实施例1的区别仅在于步骤(1)中使用的酸的有机溶液不同,本实施例为硫酸(2%)乙醇溶液(乙醇与水的体积比4:6),糖酸转化率为85.2%,木质素的提取率为75.6%。

对比例1

本实施例与实施例1的区别仅在于在步骤(1)中将竹粉加入到硫酸(2%)水溶液中,糖酸转化率为52.7%,木质素不易提取且反应活性大大降低,不能用作木质素衍生品制备原料。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

- 一种竹材组分分离及联产乳酸方法及系统

- 一种竹材组分分离及联产乳酸系统