一种FLNG上部模块连体支墩结构

文献发布时间:2023-06-19 13:46:35

技术领域

本发明涉及一种FLNG上部模块连体支墩结构,属于船舶设计制造技术领域。

背景技术

随着陆地天然气资源的逐渐减少,世界各国的目光已将天然气资源的开采由陆上逐渐转移到海上,FLNG(Floating Liquefied Nature Gas,浮式液化天然气生产储卸装置)作为主要开采天然气工具之一,由于具有投资少且不受海底海况的影响、施工周期短、施工质量有保障、维修方便,以及开发新模块灵活且可以重复使用等优点,而被各个海上开采天然气国家广泛应用。随着FLNG建造技术的日益成熟,世界各国的FLNG正向着大吨位、上部模块大型化、复杂化方向迈进。支墩结构在FLNG的设计建造过程中就显得尤为重要。

根据FLNG的功能要求,在其主甲板上设有一层工艺模块平台,布置着生产工艺、惰气、热站、计量、电站、变压器和控制室模块。对任何FLNG而言,每一模块平台结构与FLNG主船体的连接(即支墩结构)是十分关键的技术,它的可靠与否直接影响整个FLNG的生产流程。而尺度庞大、数量繁多的模块如何在有限的甲板面积下布置完整,如何更灵活地布置模块,这个问题更为人们所关注。

传统FLNG模块支墩之间的距离为5m左右,这也意味着上部模块与模块有大约5m左右的空隙,这个空隙给本来就不够用的甲板面积雪上加霜,造成了主甲板面积的浪费,不利于上部模块的灵活布置。目前传统支墩布置都是单个支墩布置,支墩与支墩距离较远,单个模块与模块之间的距离较大,中间的空隙造成了主甲板面积的浪费,不能满足日益增长的上部模块数量。故此,亟待提出一种利于上部模块的灵活布置的支墩结构,以解决现有技术中存在的一些问题。

发明内容

本发明的目的是为解决如何克服现有技术的缺陷,获得一种可以减小模块与模块之间的距离,有利于上部模块灵活布置的支墩结构的技术问题。

为达到解决上述问题的目的,本发明所采取的技术方案是提供一种FLNG上部模块连体支墩结构,设于上部模块和甲板之间,包括设于上部模块底部的四个支墩结构,分别设为第一支墩结构、第二支墩结构、第三支墩结构和第四支墩结构;支墩结构包括底面、顶面和周边的连续的四个曲面围成的侧面;所述第一支墩结构和第二支墩结构相互连接在一起设于舷侧,所述第三支墩结构和第四支墩结构相互连接在一起设于靠近船宽中心线的位置。

优选地,所述支墩结构的侧面设为由四面曲面钢板焊接连接而成。

优选地,所述曲面钢板的曲面的半径设为4-6m。

优选地,所述第一支墩结构和第二支墩结构设有沿船宽方向共用的一面钢板;所述第三支墩结构和第四支墩结构设有沿船宽方向共用的一面钢板。

优选地,所述支墩结构设于主甲板下方强横梁和纵桁材的上方。

优选地,所述支墩结构顶面的长度和宽度设为1.7-2.5m。

优选地,所述支墩结构底面的长度和宽度设为2.6-3.6m。

优选地,所述支墩结构的高度设为2.5-3m。

优选地,所述支墩结构的内部设有水平加强筋;所述支墩结构的内部设有垂直加强筋。

优选地,所述支墩结构的顶面设为加厚钢板,板厚为80-100mm。

相比现有技术,本发明具有如下有益效果:

1)本发明的连体支墩结构结构简约明了,易于船厂建造,节省了钢材重量,从而为船厂节省了成本。2)由于是连体支墩结构,连体支墩结构可减小模块与模块之间的距离,有利于上部模块的灵活布置,增加成本收益率。3)在主甲板面积一定的情况下,使用本发明的连体支墩结构比采用其他类型的支墩结构可多布置30%左右的上部模块,在实际项目应用和推行过程中能产生较佳的经济和社会效应。

附图说明

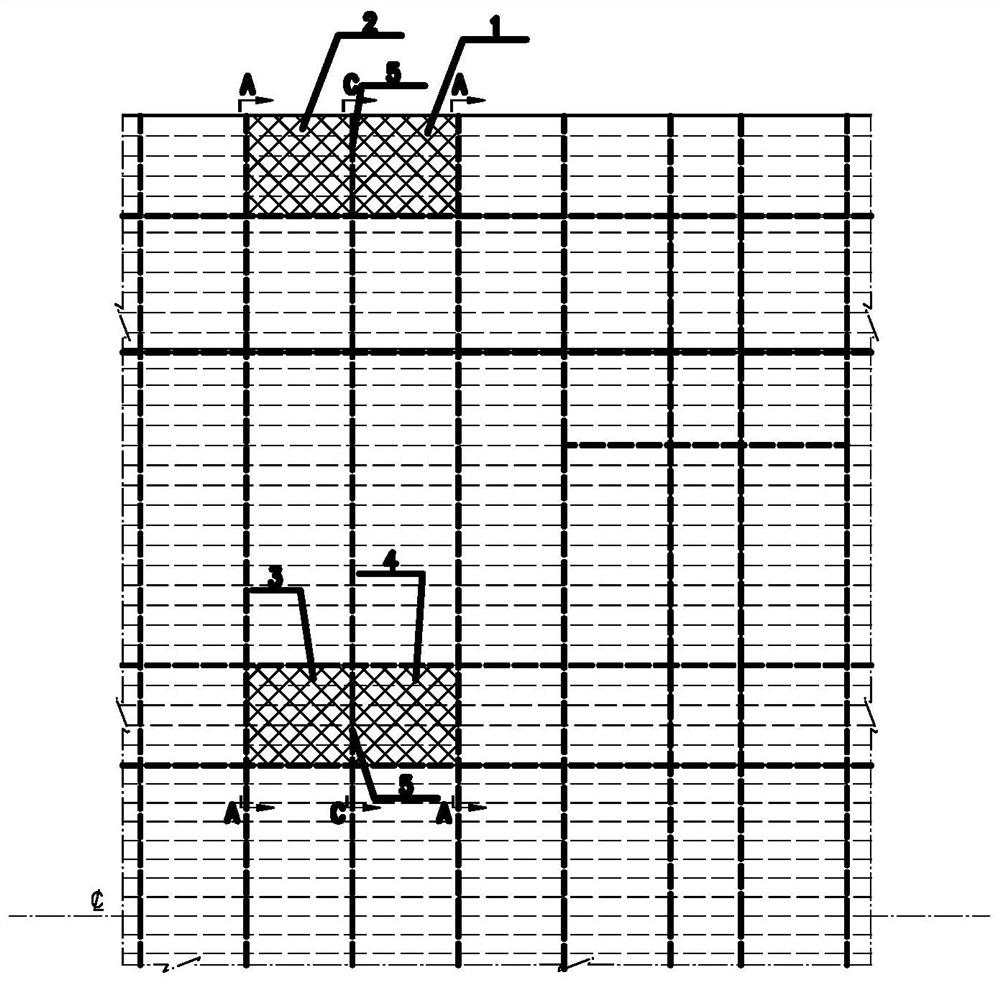

图1为本发明四个支墩结构在FLNG主船体甲板平面上的布置图。

图2是图1中A-A剖面,R是四个支墩结构侧面板的半径。

图3是图2中B-B剖面,是四个支墩结构的顶部。

图4是图1中C-C剖面。

图5是图3中T-1剖面。

图6是图3中T-2剖面。

图7是图3中L-1剖面。

图8是图3中L-2剖面。

图9是图7、图8中H-1剖面。

附图标记:1.第一支墩结构;2.第二支墩结构;3.第三支墩结构;4.第四支墩结构;5.沿船宽方向的一面钢板;6.水平加强筋;7.垂向加强筋。

具体实施方式

为使本发明更明显易懂,兹以优选实施例,并配合附图作详细说明如下:

如图1-9所示,本发明提供一种FLNG上部模块连体支墩结构,设于上部模块和甲板之间,包括设于上部模块底部的四个支墩结构,分别设为第一支墩结构1、第二支墩结构2、第三支墩结构3和第四支墩结构4;支墩结构包括底面、顶面和周边的连续的四个曲面围成的侧面;第一支墩结构1和第二支墩结构2相互连接在一起设于舷侧,第三支墩结构3和第四支墩结构4相互连接在一起设于靠近船宽中心线的位置;支墩结构的侧面设为由四面曲面钢板焊接连接而成。曲面钢板的曲面的半径设为4-6m。第一支墩结构1和第二支墩结构2设有沿船宽方向共用的一面钢板5;第三支墩结构3和第四支墩结构4设有沿船宽方向共用的一面钢板5。支墩结构设于主甲板下方强横梁和纵桁材的上方。支墩结构顶面的长度和宽度设为1.7-2.5m。支墩结构底面的长度和宽度设为2.6-3.6m。支墩结构的高度设为2.5-3m。支墩结构的内部设有水平加强筋6;支墩结构的内部设有垂直加强筋7。支墩结构的顶面设为加厚钢板;板厚为80-100mm。

本发明要解决的技术问题在于克服现有技术存在的不足,提供一种FLNG上部模块连体支墩结构,减小模块与模块之间的距离,利于上部模块的灵活布置。本发明所采用的技术方案是提供一种FLNG上部模块连体支墩结构,包括设置在上部模块底部四个角点的第一支墩结构1、第二支墩结构2、第三支墩结构3和第四支墩结构4,第一支墩结构1和第二支墩结构2相互连接在一起,第三支墩结构3和第四支墩结构4相互连接在一起。第一支墩结构1和第二支墩结构2布置在舷侧,第三支墩结构3和第四支墩结构4布置在靠近船宽中心线。四个支墩结构的侧面均由曲面钢板焊接而成的结构,支墩结构整体高度为2.5-3m,顶面尺寸为1.7-2.5m,底面尺寸为2.6-3.6m。第一支墩结构1和第二支墩结构2的侧面均是由四面钢板组成,其四个面的钢板是曲面,曲面半径R为4-6m,第一支墩结构1和第二支墩结构2共用沿船宽方向的一面钢板5。第三支墩结构3和第四支墩结构4的侧面也是由四面钢板组成,其四个面的钢板是曲面,曲面半径R为4-6m,第三支墩结构3和第四支墩结构4共用沿船宽方向的一面钢板5。四个支墩结构各自的顶面的长度和宽度均为1.7-2.5m,其下底面的长度和宽度均为2.6-3.6m。支墩结构的内部设置水平加强筋6和垂直加强筋7。支墩结构各自的顶面为特别加厚板。

实施例

本发明的具体实施步骤如下:

结合图1,本发明提出的连体支墩结构一共有四个支墩结构构成,其中第一1和第二支墩结构2、第三支墩结构3和第四支墩结构4通过一块沿船宽方向的板连接在一起。

1.结合图1-图3,确定四个支墩结构在主船体甲板面上的位置。四个支墩结构中的第一支墩结构1和第二支墩结构2布置在舷侧,第三支墩结构3和第四支墩结构4布置在靠近船宽中心线处的位置。模块支墩作为主船体和上部生产模块的连接界面,四个支墩结构的底部要对齐主甲板下面的强横梁和纵桁材,以实现把上部模块的重量传递给主船体结构。

2.确定四个支墩结构的尺寸。四个支墩结构的侧面均是由曲面钢板焊接而成的结构,其四个面的钢板是曲面,曲面半径R为4-6m。四个支墩结构整体高度为2.5-3m,顶面尺寸为1.7-2.5m,底面尺寸为2.6-3.6m。

3.确定下部子结构共用沿船宽方向的一面钢板5。由于第一支墩结构1和第二支墩结构2的一部分结构是连接在一起的,因此下半部分共用钢板5是沿船宽方向布置的,第一支墩结构1和第二支墩结构2的上半部分是相互分离的,没有共用钢板面。第三支墩结构3和第四支墩结构4的连体设置方法仿照第一支墩结构1和第二支墩结构2的连体设置。

4.布置四个支墩结构的垂向加强筋。参照图5和图6,在四个支墩结构的内部按照一定的间距设置垂直加强筋7。

5.布置四个支墩结构的水平加强筋6。参照图9,在四个支墩结构的内部按照一定的间距设置水平环加强筋6。垂直加强筋7和水平环加强筋6相互支撑受力,保证四个支墩结构的强度。

6.第一支墩结构1、第二支墩结构2、第三支墩结构3和第四支墩结构4各自的顶面为特别加厚板,板厚为80-100mm。

本发明的实施例完成了大量的、全面的计算分析工作来分析结构的合理性和可靠性。在本发明开发中应用的分析技术有:满足规范舱段有限元分析技术、基本结构规范计算、局部强度计算等。。

以上所述,仅为本发明的较佳实施例,并非对本发明任何形式上和实质上的限制,应当指出,对于本技术领域的普通技术人员,在不脱离本发明的前提下,还将可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。凡熟悉本专业的技术人员,在不脱离本发明的精神和范围的情况下,当可利用以上所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对上述实施例所作的任何等同变化的更动、修饰与演变,均仍属于本发明的技术方案的范围内。