汽车电源电路板制作方法

文献发布时间:2024-01-17 01:13:28

技术领域

本发明涉及电路板制造领域,特别涉及一种汽车电源电路板制作方法。

背景技术

厚铜印制电路板是由厚铜箔制成及超厚铜箔制成的印制制电路板。它使用的导电材料(铜箔)及基板材料、生产工艺、应用领域都与常规PCB有所差异,因此它属于特殊类PCB。随着越来越多的PCB上的组件,这种类型的电路板的市场需求不断增长;厚铜板可提供大电流和大功率集成,具有高耐热性,高散热性等特点;可以满足线路的电流导通能力和承载能力的要求,产品性能可靠,可以完全满足过电流的特殊要求;厚铜印制电路板绝大多数为大电流基板,大电流基板主要应用领域是电源模块(功率模块)。

随着汽车新能源领域兴起,其对PCB需求量日益增大,未来,PCB供求将持续呈现增长趋势。部分电源基板设计有槽宽>5.6mm的金属大槽及半孔设计,由于干膜封孔能力在5.6mm内,外层线路无法走酸性蚀刻工艺,会有干膜破孔导致蚀刻后孔无铜开路,业内常规制作方法为走正片图镀后外层蚀刻的方式制作;但此流程存在以下不足:

(1)线宽间距能力局限大,例如外层完成105μm,线宽间距能力局限在9/9mil,无法实现细小线路化制作;

(2)需满足含槽宽>5.6mm金属孔的制作,但无法同时满足细小线路化制作。

发明内容

本发明提供了一种汽车电源电路板制作方法,以解决至少一个上述技术问题。

为解决上述问题,作为本发明的一个方面,提供了一种汽车电源电路板制作方法,包括:

步骤1,开料;

步骤2,钻孔:在开料后的板件上加工出通孔,为后工序内外层导通做准备;

步骤3,铣金属槽孔;在板上进行铣板机加工,把>5.6mm的槽孔铣出,为后工序内外层导通做准备;

步骤4,孔金属化:对钻孔后的板件进行孔金属化处理,对沉铜后的板件通过电镀的方式进行沉铜层的加厚,使L1层与L2层导通;

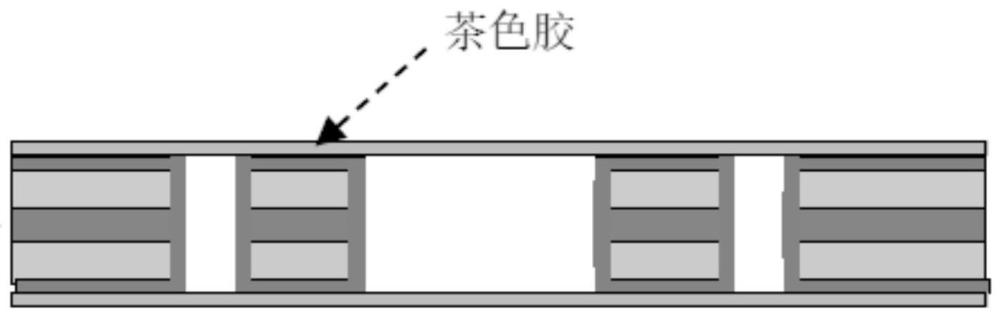

步骤5,贴茶色胶:在板面贴上茶色胶,将整板铜面及孔封住;

步骤6,激光切割:将贴在板面的茶色胶层切割出比槽孔单边大3mm的封孔图形,再将不需要的非封孔图形手动撕掉;

步骤7,外光成像:使底片未遮蔽的干膜发生反应,在板面形成所需线路图形,然后通过显影段在显影液的作用下,将没有被光照射的膜溶解掉,将需要酸性蚀刻的区域露出来;

步骤8,酸性蚀刻:先通过化学药水咬蚀铜层,蚀刻完以后将干膜退掉,露出所需外层层线路图形;

步骤9,撕茶色胶:手动将覆盖在槽孔上的茶色胶撕掉;

步骤10,沉铜:在板上形成金属化铜层;

步骤11,电锡:在板上导上一层抗蚀刻保护的锡层;

步骤12,铣半孔:用铣刀在板上进行铣板机加工,将圆孔铣成半孔;

步骤13,外层蚀刻:将铣半孔后残留在孔壁的金属毛刺去除,去掉镀锡层和沉铜层,露出线路焊盘铜面图形。

优选地,还包括以下步骤:

步骤14,阻焊/字符:

阻焊:用丝印网将阻焊泥漏印于板面通过预烘去除挥发,形成半固化膜层,通过对位曝光,被光照的地方阻焊膜交连反应,没照的地方在碱液作用下显影掉。在高温下,阻焊完全固化,附于板面。

字符:制作方式和阻焊类似;

步骤15,沉金

通过化学置换反应,在铜面上沉积一层金属镍层和金层;

步骤16,铣板

在沉金后的板件上,使用铣机在板件上进行铣板,加工出客户需要的外型。

本发明通过对外层线路图形方式进行优化由正片工艺更改为贴茶色胶封孔后外光酸性蚀刻制作出线路图形,然后通过沉铜(不过除胶渣缸)、电锡将整板导上一层抗蚀刻保护的锡层,铣半孔后外层蚀刻掉残留在孔壁的金属毛刺去除并在退锡缸因硝酸与锡面发生反应,去掉镀锡层和沉铜层,露出线路焊盘铜面图形,可以实现含槽宽>5.6mm金属孔产品细小线路化制作,外层完成105μm,线宽间距能力突破9/9mil,可制作6.5/6.5mil。

附图说明

图1示意性地示出了2层基板外光成像后效果图;

图2示意性地示出了酸性蚀刻后整板沉铜后整板电锡演示平面图;

图3示意性地示出了步骤1的示意图;

图4示意性地示出了步骤2的示意图;

图5示意性地示出了步骤3的示意图;

图6示意性地示出了步骤4的示意图;

图7示意性地示出了步骤5的示意图;

图8示意性地示出了步骤6的示意图;

图9示意性地示出了步骤7的示意图;

图10示意性地示出了步骤8的示意图;

图11示意性地示出了步骤9的示意图。

图中附图标记:1为激光切割后的茶色胶膜层(厚度0.1mm,贴在板上起封孔作用);2为干膜;3为金属槽孔(槽宽>5.6mm);4为贴在板面的茶色胶层,激光切割而成,比槽孔单边大3mm的封孔图形;5为槽孔位置干膜图形,比茶色胶封孔图形单边大3mil;6为沉铜层;7为锡层。

具体实施方式

以下对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

本发明属于印制线路板制造领域,尤其涉及一种应用于汽车电源的PCB板制作方法,用本发明制作外层线路图形由正片工艺更改为贴茶色胶封孔后外光酸性蚀刻的方式制作,在细小线路化技术得到了极大提升,为批量生产奠定了技术基础。

目前,现有技术中行业较为通用制作方法为:开料→钻孔→铣金属槽孔→沉铜→板镀→外光成像→图形电镀→铣半孔→外层蚀刻→阻焊/字符→沉金→铣板→正常后工序。

本发明制作方法为:开料→钻孔→铣金属槽孔→沉铜1→VCP电镀1→贴茶色胶→激光切割→外光成像→酸性蚀刻→撕茶色胶→沉铜→电锡→铣半孔→外层蚀刻→阻焊/字符→沉金→铣板→正常后工序。

本发明是一种应用于汽车电源的PCB板制作方法。通过对外层线路图形方式进行优化由正片工艺更改为贴茶色胶封孔后外光酸性蚀刻制作出线路图形,然后通过沉铜(不过除胶渣缸)、电锡将整板导上一层抗蚀刻保护的锡层,铣半孔后外层蚀刻掉残留在孔壁的金属毛刺去除并在退锡缸因硝酸与锡面发生反应,去掉镀锡层和沉铜层,露出线路焊盘铜面图形。可以实现含槽宽>5.6mm金属孔产品细小线路化制作,外层完成105μm,线宽间距能力突破9/9mil,可制作6.5/6.5mil。

本发明包括以下步骤:

1、开料

通过开料机将覆铜板裁切成设计尺寸。

2、钻孔

将开料后的板件,使用高速钻机在开料后的板件上加工出通孔,为方便后工序内外层导通做准备。

3、铣金属槽孔

根据客户的要求,在板上进行铣板机加工,把>5.6mm的槽孔铣出,为方便后工序内外层导通做准备。

4、孔金属化(沉铜1、VCP电镀1):

沉铜1:对钻孔后的板件进行孔金属化处理,处理的主要目的是使板材中间的基材区域形成导电层,其产生的铜层为0.02um左右;

VCP电镀1:对沉铜后的板件通过电镀的方式进行沉铜层的加厚,面铜加厚在25-35um左右,孔铜加厚在20-25um左右,使L1层与L2层导通。

5、贴茶色胶

在一定温度、压力下,在板面贴上茶色胶,将整板铜面及孔封住。

6、激光切割

按照设计资料在板面进行激光切割,将贴在板面的茶色胶层切割出比槽孔单边大3mm的封孔图形,再将不需要的非封孔图形手动撕掉。

7、外光成像

在一定温度、压力下,在板面贴上干膜,再用底片对位,最后在曝光机上利用

紫外光的照射,使底片未遮蔽的干膜发生反应,在板面形成所需线路图形,然后通过显影段在显影液的作用下,将没有被光照射的膜溶解掉,将需要酸性蚀刻的区域露出来。

8、酸性蚀刻

先通过化学药水咬蚀铜层,药水不腐蚀干膜。蚀刻完以后将干膜退掉,露出所需外层层线路图形。

9、撕茶色胶

手动将覆盖在槽孔上的茶色胶撕掉。

10、沉铜

不过除胶渣缸,通过活化在表面与孔内吸附胶体钯,在沉铜缸内发生氧化

还原反应,在板上形成金属化铜层,厚度在0.3-0.5um。(备注:沉铜后不可过酸,直接水洗烘干,防止沉铜层被酸液去除)

11、电锡

在镀锡缸阳极溶解出锡离子,在电场作用下移动到阴极,其得到电子,在板上导上一层抗蚀刻保护的锡层。

12、铣半孔

根据要求,用铣刀在板上进行铣板机加工,将圆孔铣成半孔。

13、外层蚀刻

在碱液的作用下,在蚀刻缸铜与铜离子发生反应,生产亚铜,达到蚀刻作用,

将铣半孔后残留在孔壁的金属毛刺去除;在退锡缸因硝酸与锡面发生反应,去掉镀锡层和沉铜层,露出线路焊盘铜面图形。

14、阻焊/字符

阻焊:用丝印网将阻焊泥漏印于板面通过预烘去除挥发,形成半固化膜层,

通过对位曝光,被光照的地方阻焊膜交连反应,没照的地方在碱液作用下显影掉。在高温下,阻焊完全固化,附于板面。

字符:制作方式和阻焊类似。

15、沉金

通过化学置换反应,在铜面上沉积一层金属镍层和金层。

16、铣板

在沉金后的板件上,使用铣机在板件上进行铣板,加工出客户需要的外型。

由于采用了上述技术方案,本发明具有以下优点:

(1)可实现细小线路化制作,外层完成105μm,线宽间距能力突破9/9mil,可制作6.5/6.5mil。

(2)满足细小线路化制作同时满足含槽宽>5.6mm金属孔产品的制作。

本发明通过对外层线路图形方式进行优化由正片工艺更改为贴茶色胶封孔后外光酸性蚀刻制作出线路图形,然后通过沉铜(不过除胶渣缸)、电锡将整板导上一层抗蚀刻保护的锡层,铣半孔后外层蚀刻掉残留在孔壁的金属毛刺去除并在退锡缸因硝酸与锡面发生反应,去掉镀锡层和沉铜层,露出线路焊盘铜面图形,可以实现含槽宽>5.6mm金属孔产品细小线路化制作,外层完成105μm,线宽间距能力突破9/9mil,可制作6.5/6.5mil。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种印制电路板生产用对位台架及印制电路板制作方法

- 印制电路板的制作方法

- 一种电源模块电路板的制作方法、电源模块及其磁芯

- 一种电源模块电路板的制作方法、电源模块及其磁芯