一种饲料成品含粉率控制分析系统

文献发布时间:2024-01-17 01:26:37

技术领域

本发明属于饲料成品分析技术领域,具体是一种饲料成品含粉率控制分析系统。

背景技术

饲料,是所有人饲养的动物的食物的总称,比较狭义地一般饲料主要指的是农业或牧业饲养的动物的食物。

专利公开号为CN115860589B的发明的基于大数据分析的饲料在线生产监测方法及系统,通过初始质量属性向量矩阵和各个所述历史质量属性向量矩阵生成对应的饲料质量监督向量矩阵,鉴于该饲料质量监督向量矩阵在初始质量属性向量矩阵的基础上携带与各个所述历史质量属性向量矩阵对应的质量属性细节项,进而,在基于该饲料质量监督向量矩阵确定对于所述目标卫生质量指标项目的卫生安全鉴别信息时,可以得到与该目标卫生质量指标项目对应的卫生安全鉴别信息,从而保障卫生安全鉴别的准确性和可靠性,避免卫生安全鉴别过程中出现的偏差。基于卫生安全鉴别信息进行生产控制调整,能够精准且针对性地实现动态的饲料生产质量管控,保障饲料生产的质量。

饲料成品内部的坏品在进行分析过程中,一般根据分析数值,来判定饲料成品的坏品率,并进行展示,但此种分析方式,只能得知饲料成品的整体情况,并不能通过饲料成品内部的坏品,及时分析出坏品原因,并进行展示,供外部人员及时得知具体情况。

发明内容

本发明旨在至少解决现有技术中存在的技术问题之一;为此,本发明提出了一种饲料成品含粉率控制分析系统,用于解决并不能通过饲料成品内部的坏品,及时分析出坏品原因的技术问题。

为实现上述目的,根据本发明的第一方面的实施例提出一种饲料成品含粉率控制分析系统,包括:

数据采集单元,用于对饲料成品出料机所产出的饲料成品参数以及废料成品参数进行采集,并将所采集的饲料成品参数以及废料成品参数传输至分析控制中心内;

数据分析单元,根据所采集的饲料成品参数以及废料成品参数,以及周期限定单元所限定的周期T,对每个周期T内所出现的坏品率进行分析,并将分析所得的坏品率参数传输至数值记录单元内,具体方式为:

将不同周期T内所采集的饲料成品参数标记为SL

采用HP

数值记录单元,根据数据分析单元所分析的若干组坏品率,将每个不同周期T内所产生的若干组坏品率进行记录,并生成一组排序表,并将所生成的排序表传输至自适应分析单元内;

自适应分析单元,根据所排序的排序表,并进行自适应分析,根据分析结果,执行后续不同的工作单元,具体方式为:

将排序表内所出现的若干组坏品率HP

根据排序表的整体排序方式,依次将相邻的坏品率HP

将待比对差值DC

视频监测单元,根据视频获取信号,将本阶段所产生的监控视频进行确认,确认对应阶段时,根据排序的周期T确认对应的时间段,再将此时间段的监控视频进行确认,并将所确认的监控视频传输至图像分析单元内。

优选的,所述数值记录单元,将每个不同周期T内所产生的若干组坏品率HP

所述图像分析单元,根据所确认的监控视频,对监控视频内所出现的坏品图像进行提取,并依次对不同的坏品图像进行分析,并生成分析结果,且信号生成单元根据不同的分析结果,生成不同的处理信号,具体方式为:

将监控视频内所出现的若干个饲料成品进行确认,并构建对应的饲料成品模型,将饲料成品模型与预设模型进行比对,当比对结果不一致时,则将对应的饲料成品模型标记为坏品模型;

将所确认的若干个坏品模型体积进行确认,并将所确认的体积参数标记为TJ

将CS与预设参数Y3进行比对,其中Y3为预设值,当CS<Y3时,不进行任何处理;当CS≥Y3时,通过信号生成单元生成切刀异常信号,并将切刀异常信号传输至展示单元内进行展示。

与现有技术相比,本发明的有益效果是:根据所采集的具体成品参数,确认坏品率,后续根据坏品率,分析评定所生成的饲料成品是否合规,若不合规,则进行下一步处理;

在处理过程中,分析坏品率之间所存在的差值,若差值过大时,代表误差较大,便生成对应的误差过大信号并进行展示,供外部人员进行查看,代表配料或加工环境存在问题,若差值过小时,则进行图像分析,确认坏品模型,并记录相同坏品模型出现的个数,根据具体的个数,判定是否存在问题,若存在问题,则生成切刀异常信号,并进行展示,依次进行分析,使操作人员及时得知饲料成品所存在的问题,进行多方面分析提升分析判定的准确度,提升整个饲料成品的分析处理效果。

附图说明

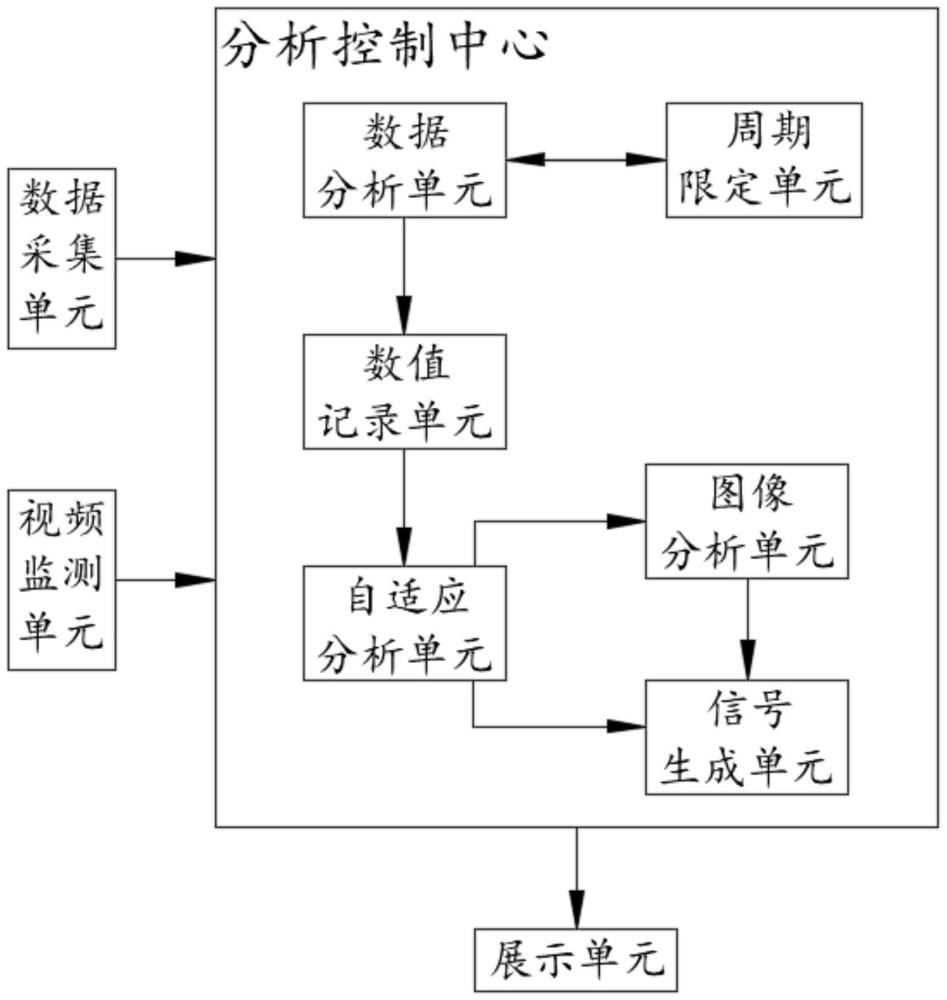

图1为本发明原理框架示意图;

图2为本发明方法流程示意图。

具体实施方式

下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

实施例一

请参阅图1和图2,本申请提供了一种饲料成品含粉率控制分析系统,包括数据采集单元、视频监测单元、分析控制中心以及展示单元;

所述数据采集单元以及视频监测单元均与分析控制中心输入端电性连接,所述分析控制中心与展示单元输入端电性连接,所述分析控制中心包括数据分析单元、周期限定单元、数值记录单元、自适应分析单元、图像分析单元以及信号生成单元,所述数据分析单元与周期限定单元之间双向连接,所述数据分析单元与数值记录单元输入端电性连接,所述数值记录单元与自适应分析单元输入端电性连接,所述自适应分析单元分别与图像分析单元以及信号生成单元输入端电性连接,所述图像分析单元与信号生成单元输入端电性连接;

所述数据采集单元,用于对饲料成品出料机所产出的饲料成品参数以及废料成品参数进行采集,并将所采集的饲料成品参数以及废料成品参数传输至分析控制中心内,其中饲料成品参数以及废料成品参数均为对应的质量数值,且废料成品包括粉料以及废料,在数据采集时,均由对应的传感器进行数据采集;

所述数据分析单元,根据所采集的饲料成品参数以及废料成品参数,以及周期限定单元所限定的周期T,对每个周期T内所出现的坏品率进行分析,并将分析所得的坏品率参数传输至数值记录单元内,其中,进行分析的具体方式为:

将不同周期T内所采集的饲料成品参数标记为SL

采用HP

所述数值记录单元,根据数据分析单元所分析的若干组坏品率HP

所述自适应分析单元,根据所排序的排序表,并进行自适应分析,根据分析结果,执行后续不同的工作单元,其中,进行自适应分析的具体方式为:

将排序表内所出现的若干组坏品率HP

根据排序表的整体排序方式,依次将相邻的坏品率HP

将待比对差值DC

实施例二

所述视频监测单元,根据视频获取信号,将本阶段所产生的监控视频进行确认,确认对应阶段时,根据排序的周期T确认对应的时间段,再将此时间段的监控视频进行确认,并将所确认的监控视频传输至图像分析单元内;

所述图像分析单元,根据所确认的监控视频,对监控视频内所出现的坏品图像进行提取,并依次对不同的坏品图像进行分析,并生成分析结果,且信号生成单元根据不同的分析结果,生成不同的处理信号,并进行展示,其中,进行分析的具体方式为:

将监控视频内所出现的若干个饲料成品进行确认,并构建对应的饲料成品模型,将饲料成品模型与预设模型进行比对,当比对结果不一致时,则将对应的饲料成品模型标记为坏品模型;

将所确认的若干个坏品模型体积进行确认,并将所确认的体积参数标记为TJ

将CS与预设参数Y3进行比对,其中Y3为预设值,其具体取值由操作人员根据经验拟定,且Y3一般取值5,当CS<Y3时,不进行任何处理,当CS≥Y3时,通过信号生成单元生成切刀异常信号,并将切刀异常信号传输至展示单元内进行展示。

实施例三

本实施例在具体实施过程中,相比于实施例二,其Y3一般取值4;

所述图像分析单元,将监控视频内所出现的若干个饲料成品进行确认,并构建对应的饲料成品模型,将饲料成品模型与预设模型进行比对,当比对结果不一致时,则将对应的饲料成品模型标记为坏品模型;

将所确认的若干个坏品模型进行比对,分析是否存在相同的坏品模型,若存在,则记录相同坏品模型的个数,并将其标记为GS,若存在多个相同的不同坏品模型时,则提取相同个数的最大值,例:存在2个一类坏品模型,同时也存在4个二类坏品模型,则提取数值4作为GS;

将GS与预设参数Y3进行比对,当GS<Y3时,不进行任何处理,当GS≥Y3时,通过信号生成单元生成切刀异常信号,并将切刀异常信号传输至展示单元内进行展示。

实施例四

本实施例在具体实施过程中,包含上述三组实施例的全部实施过程。

上述公式中的部分数据均是去除量纲取其数值计算,公式是由采集的大量数据经过软件模拟得到最接近真实情况的一个公式;公式中的预设参数和预设阈值由本领域的技术人员根据实际情况设定或者通过大量数据模拟获得。

本发明的工作原理:根据所采集的具体成品参数,确认坏品率,后续根据坏品率,分析评定所生成的饲料成品是否合规,若不合规,则进行下一步处理;

在处理过程中,分析坏品率之间所存在的差值,若差值过大时,代表误差较大,便生成对应的误差过大信号并进行展示,供外部人员进行查看,代表配料或加工环境存在问题,若差值过小时,则进行图像分析,确认坏品模型,并记录相同坏品模型出现的个数,根据具体的个数,判定是否存在问题,若存在问题,则生成切刀异常信号,并进行展示,依次进行分析,使操作人员及时得知饲料成品所存在的问题,进行多方面分析提升分析判定的准确度,提升整个饲料成品的分析处理效果。

以上实施例仅用以说明本发明的技术方法而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方法进行修改或等同替换,而不脱离本发明技术方法的精神和范围。