一种木材热改性设备

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及木材高温干燥设备领域,特别涉及一种木材热改性设备。

背景技术

木材热改性设备是针对低质速生材而设计研发的(同时适用各类木材以及竹材)。目的是通过高温加热技术对木材进行纯物理技术功能性改良,改善木材的力学性能、抗腐蚀性、耐气候性、尺寸稳定性、防潮不变形;木材的颜色变得更加美观、耐久,纹路更加清晰、立体质感明显;有效地延长使用年限,提高其产品附加值,实现木材的高效节约利用;热改性处理的各类木材具有天然林保护及环境保护的意义。经过热改性处理的木材应用场景大致分为实木家具类、建材装饰类、户外景观类、高档饰品类等等。实木家具包括桌、椅、板凳、床等;建材装饰包括门、窗、地板、墙板、吊顶、楼梯、木屋等;户外景观包括连廊、栈道、凉亭、扶手、花架等;高档饰品包括车饰、船饰、屏风、笔筒、画轴、香炉、山水人物雕刻等。由于国内的木制品加工企业总数接近两万家,因此,研发一款节能低耗、生产效率高、故障率低、操作简易的全自动木材热改性设备,对科技助力经济的发展、改善企业的经营管理模式、推动木制品市场的经济回暖有着重大意义。

目前现有技术存在的不足表现有:热改性控制系统停留在手动和半自动状态、干燥水平因人而宜、干燥质量参差不齐;节能保温性能差、热功浪费大、干燥成本高;密封性能差、高温遇氧失火机率高、灭火措施不科学,发生安全事故和质量事故风险高;调湿和均衡处理措施不得当,木材发生干裂、含水率不均情况严重;电机传动长轴故障率高,维修频繁、维修代价高;废气、废水排放超标,余热回收利用率低;干燥结束后降温速率低、干燥周期长、产量明显低下。综上所述,研制一款技术先进、性能优良的木材热改性设备,对于提高木材深加工领域内的技术革新、调整企业的产业结构形式、提高低质速生材的附加值、实现木材加工的多元化发展意义重大,其社会发展前景十分长远。

中国专利CN106705592A和CN207594014U均公开了木材热改性设备,其中包括有空气循环装置、加热装置、冷却装置、雾化喷淋装置、调湿装置、控制系统等,但是上述技术方案并没有充分考虑到产生的废气如何处理,且如何让内部循环更加高效持久,避免传动装置过热等问题,并不能很好的解决整体安全问题及环境污染问题,因此还需进一步改进。

发明内容

有鉴于此,本发明提供一种木材热改性设备,能够解决上述问题。

为此目的,本发明由如下技术方案实施。

一种木材热改性设备,包括:窑体、控制柜、电机、蒸汽发生器、换热器、第一散热器、第二散热器、电加热器、窑内吸热器、干球温度传感器、巡检温度传感器、材车、车轮、窑内轨道、窑外材车支架、隔条、窑门合页、窑门压紧手轮、窑门侧锁点、窑门密封条、灭火装置;

所述窑体为长方体形状的有色金属壳体结构,内外衬板间为保温隔热材料,所述窑体还包括:窑门、第一侧墙、第二侧墙、后墙、上盖、底框)、风道挡板;所述风道挡板为引导风循环走向的平板结构,且垂直安装于所述窑体内部,并将窑内分为前后两个腔体结构,在靠所述窑门侧空腔中,所述底框上铺设有所述窑内轨道;在所述窑体的另一侧空腔中,竖向且并列设置有所述电加热器和所述窑内吸热器;所述窑门通过所述窑门合页与所述窑体形成转动连接,所述窑门内侧的边缘处安装有所述窑门密封条,边框安装有多个所述窑门侧锁点;所述窑体进出口的侧边安装有对应的所述窑门压紧手轮,与所述窑门侧锁点配合形成压紧结构;

所述控制柜位于所述窑体的外部,所述控制柜内安装有工控主机,外部设置有触摸屏、蜂鸣器、钥匙开关及设备状态显示装置;所述工控主机内安装控制系统,并集成有信号传输模块、运行控制模块、通讯模块、模拟量输入/输出模块、温控模块、报警模块;所述控制柜内还安装有交流接触器、热过载继电器、电磁继电器、固态继电器、变频器;

所述窑体外部设置有至少一个所述电机,所述电机安装于侧墙外部的电机支架上,并依次通过膜片联轴器、传动长轴连接所述窑体内部设置的叶轮,所述叶轮位于所述窑内吸热器一侧;所述传动长轴外部套装有冷却润滑装置;

所述蒸汽发生器设置于所述窑体外部,出汽口通过管道连通至所述窑体内部,并在所述出汽口配置了电磁阀;

所述换热器安装于所述窑体外部的侧墙上,通过管道连接至所述上盖的边侧;

所述第一、第二散热器均为风冷式散热器,安装于所述上盖的上表面,其中第一散热器通过管道与所述窑内吸热器串接,形成闭路循环系统;所述窑内吸热器安装于所述窑体内部,为多支双金属翅片管,所述管道上串联有导热油泵;所述双金属翅片管和管道内部灌注导热油;所述第二散热器与所述冷却润滑装置串接;

所述电加热器安装于所述窑体内,包括多支翅片式电热管;

所述干球温度传感器共设有8个,测量端均位于所述窑体内部,分别监测材堆上、下、前、后部位的温度变化情况;

所述巡检温度传感器共设有8个测试点,均位于窑内材堆的正上方,且呈交叉状分布;

所述材车为有轨板车,下方安装有所述车轮;所述材车可沿所述窑内轨道和所述窑外材车支架往复运动;所述材车上表面堆放木材时,放置有所述隔条,形成分层码放结构;

所述灭火装置安装于所述窑体外部,通过管道连通所述窑体,并在所述管道上安装有电磁阀,所述电磁阀与所述工控主机电连;

所述工控主机还电连有所述干球温度传感器、巡检温度传感器、电加热器、第一、第二散热器、电机、蒸汽发生器、换热器。

进一步,所述窑门、第一侧墙、第二侧墙、后墙、上盖、底框主体为Q235碳钢金属骨架,内衬板为304不锈钢板,外衬板为铝合金橘纹压花瓦楞板;所述保温隔热材料为填充耐高温玻璃丝棉、气凝胶绝热毡冷桥;所述风道挡板由304不锈钢金属骨架及304不锈钢衬板构成。

进一步,所述控制柜安装于托架上,正面安装有柜门;所述触摸屏为人机交互设备,可对所述控制系统进行指令及参数输入,并实时显示加工进程及仪表信息,包括:运行时间、当前阶段、窑内环境温度、控制温度、目标温度、润滑油温度、加热状态、风机正反转、干球测试点温度、巡检测试点温度;所述设备状态显示装置设置于所述柜门表面;所述设备状态显示装置为电压表、温度巡检仪显示器、状态指示灯其中一种或多种组合。

进一步,所述叶轮安装于风机支架上,并在窑内同轴安装有集风圈;所述冷却润滑装置包括轴套筒、集装式机械密封;所述传动长轴两端安装有轴承,外部安装有所述轴套筒,所述轴套筒与所述传动长轴之间安装有所述集装式机械密封;所述集装式机械密封的进、出油口与所述第二散热器和机封油泵形成闭路循环。

进一步,所述换热器包括水箱、水箱支架、溢流阀、冷却桶、出汽导流管、出水导流管、注水阀、排气管;所述出汽导流管从所述上盖的边侧引出并与所述冷却桶的上端连接;所述出水导流管从所述冷却桶的下端引出并与所述水箱的箱体上盖连接,所述出水导流管伸入所述水箱内并且管口沉入水面以下;所述溢流阀和所述注水阀安装在所述水箱的箱体边侧;所述排气管安装在所述水箱的箱体上盖;所述水箱安装在所述水箱支架上。

进一步,所述第一散热器包括第一风机、第一风机支架、第一散热片、第一注油箱、第一底座;所述第一风机安装于所述第一风机支架上;所述第一散热片置于所述第一风机的正前方;所述第一风机支架、第一散热片、导热油泵、第一注油箱均安装在所述第一底座上;所述第一底座固定安装在所述上盖的上表面。

进一步,所述第二散热器包括第二风机、第二风机支架、第二散热片、第二注油箱、第二底座;所述第二风机安装于所述第二风机支架上;所述第二散热片置于所述第二风机支架的正前方;所述第二风机支架、第二散热片、第二注油箱均安装在所述第二底座上;所述第二底座固定安装在所述上盖的上表面。

进一步,所述电加热器由多支304不锈钢翅片式电加热管构成,安装在所述后墙的开孔处;电加热管的散热部分置于窑内,接线柱置于窑外,窑内安装处加装有耐高温紫铜垫,窑外配备平垫、弹簧垫、螺母将所述电加热管紧固于所述后墙;所述电加热管的散热部分由托架支撑;所述电加热管的接线柱处设有线槽和线槽盖。

进一步,所述干球温度传感器为铠装热电阻,安装在侧墙的开孔位置处;所述铠装热电阻的外保护管置于窑内,接线柱置于窑外,窑内安装处加装有耐高温紫铜垫,并用不锈钢螺母紧固。

进一步,所述巡检温度传感器为铠装热电阻,安装在所述上盖的开孔位置处;所述铠装热电阻的外保护管置于窑内,接线柱置于窑外,窑内安装处加装有耐高温紫铜垫,并用不锈钢螺母紧固;所述灭火装置由至少两个CO

本发明具有如下优点:

1、本发明的有益效果在于,实现了自动控制,将加热系统、气体保护系统、气流循环系统、制冷降温系统、高温报警系统、冷凝缷压系统、材车轨道系统于一体,更加适用,高效节能,具备安全超高温运行能力,减少人工的同时使干燥成本降低,提升了产品性价比。

2、本发明蒸汽发生器可提供高温饱和蒸汽,实现窑内加热与蒸汽保护双重功能,有效地对窑内木材进行调湿和均衡处理,杜绝了木材干裂、含水率不均的情况发生,木材干燥风险大大降低,干燥质量得到保证。

3、本发明通过在电机长轴外设置冷却润滑装置使其运转温度有效降低,实现电机长期高温运行无故障、免维护,且热改性处理过程不停机有效地避免干燥质量事故的发生,实现高产、高质量的生产标准要求。

4、本发明设计的换热器,可实现余热回收、减少污染物的排放功能,使干燥成本得到控制。

5、本发明全自动控制系统运行时,窑体大门通过门合页、窑门压紧手轮、窑门侧锁点的共同作用,使得窑体密不透气,使得木材高温遇氧燃烧的机率为零,木材干燥风险大大降低,干燥质量得到保证。

6、本发明通过干球温度传感器、巡检温度传感器实时地将窑内的温度变化数据信号传递,系统自动调整电加热器的用电功率、升温速率、恒温时间等数据,在平稳的温湿度环境下木材干燥均匀、不开裂、不变形,杜绝了行业内的通病,提高了木材利用价值。

7、本发明设置的灭火装置,在突发着火事故时,可自动实施无损式灭火,使财产损失降为最少。

附图说明

为了更清楚地说明本发明实施例,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅是本发明的一个或几个实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

附图中体现的相同结构分布位置及分布数量仅是为了便于描述本发明,而不是指示或暗示所指的结构必须具有特定的方位、分布数量,因此不能理解为对本发明的限制。

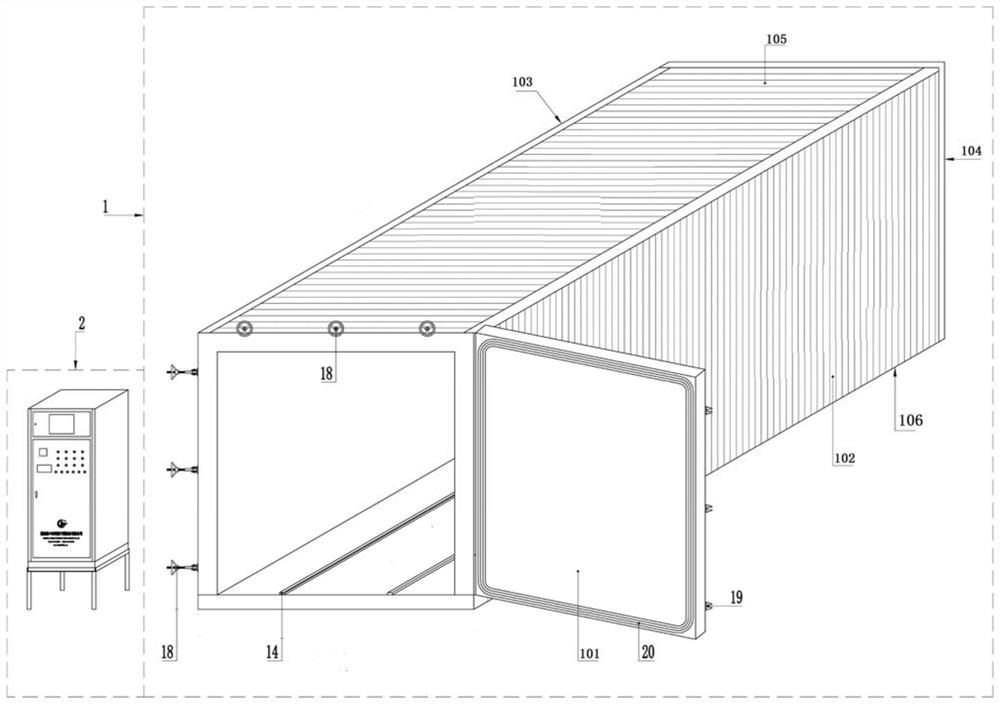

图1为本发明一种木材热改性设备窑体结构示意图;

图2为本发明一种木材热改性设备窑体大门方向正视示意图;

图3为本发明一种木材热改性设备后墙方向正视示意图;

图4为本发明一种木材热改性设备侧墙方向正视示意图;

图5为本发明一种木材热改性设备A—A剖视示意图;

图6为本发明一种木材热改性设备负载时窑内电加热器正视示意图;

图7为本发明一种木材热改性设备负载时窑内吸热器正视示意图;

图8为是本发明一种木材热改性设备空载时窑内风道挡板、材车、窑外材车支架结构示意图;

图9为本发明一种木材热改性设备灭火装置正视示意图;

图10为本发明一种木材热改性设备控制柜正视示意图。

图中:

1-窑体;2-控制柜;3-电机;4-蒸汽发生器;5-换热器;6-第一散热器;7-第二散热器;8-电加热器;9-窑内吸热器;10-干球温度传感器;11-巡检温度传感器;12-材车;13-车轮;14-窑内轨道;15-窑外材车支架;16-隔条;17-窑门合页;18-窑门压紧手轮19-窑门侧锁点;20-窑门密封条;21-灭火装置;101-窑门;102-第一侧墙;103-第二侧墙;104-后墙105-上盖;106-底框;107-风道挡板;201-触摸屏;202-电压表;203-温度巡检仪显示器;204-状态指示灯;205-柜门;206-托架;301-电机支架;302-膜片联轴器;303-传动长轴;304-轴承;305-轴套筒;306-集装式机械密封;307-合成润滑油;308-叶轮;309-集风圈;310-风机支架;501-水箱;502-水箱支架;503-溢流阀;504-冷却桶;505-出汽导流管;506-出水导流管;507-注水阀;508-排气管;601-第一风机;602-第一风机支架;603-第一散热片;604-导热油泵;605-第一注油箱;606-第一底座;701-第二风机;702-第二风机支架;703-第二散热片;704-机封油泵;705-第二注油箱;706-第二底座;211-输气管;212-压力表;213-电磁阀;214-分气包;215-CO

具体实施方式

在本发明的描述中,需要说明的是,术语“上”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系。这类术语仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

下面将结合附图1-10,对本发明做进一步说明。

请参阅附图1所示,窑体1为长方体,是由窑门101、第一侧墙102、第二侧墙103、后墙104、上盖105、底框106组成;窑门101可以自由的平开和关闭,当窑门101关闭时,需要以门合页为轴心沿窑门101运行轨迹方向推动窑门至闭合状态,将压紧手轮18与侧锁点19铰合,使得密封条20被门框压紧,实现窑门密闭、不漏气的保护状态。风道挡板107为引导风循环走向的平板结构,且垂直安装于窑体1内部,并将窑内分为前后两个腔体结构,在靠窑门101侧空腔中,底框106的内衬板之上安装有2道窑内轨道14。特别的,其中窑门、第一侧墙102、第二侧墙103、后墙104、上盖105、底框106是由Q235碳钢金属骨架、2.5mm厚304不锈钢内衬板、1mm厚铝3003橘纹压花瓦楞外衬板、内填充96kg容重的耐高温玻璃丝棉、气凝胶绝热毡冷桥等材料组成;其中风道挡板107是由304不锈钢金属骨架、2.5mm厚304不锈钢衬板组成(另详附图6),镂空结构还保持两空腔之间的气体流通。窑体1由Q235碳钢与304不锈钢经过拼装、焊接后构成的窑体框架,可以满足设备材料的铺装、承重、吊运等要求。

请参阅附图2、3所示,其为本实施例的窑门101和后墙104正视图,换热器5置于窑体1的第二侧墙103边侧;出汽导流管505从窑体上盖105边侧引出并与冷却桶504的上端连接;出水导流管506从冷却桶的下端引出并与水箱501的箱体上盖连接,出水导流管506伸入水箱501内并且管口沉入水面以下;溢流阀503和注水阀507安装在水箱501的箱体边侧;排气管508安装在水箱501的箱体上盖;水箱安放在水箱支架502上。特别的,水箱支架502为Q235碳钢,其余均为304不锈钢材料。当控制系统运行至高温阶段时,窑内的高温、高湿且带有一定酸性的烟气和焦油经窑体上盖105的出汽导流管505排出后进入冷却桶,烟气经过冷却桶504时被分流、降温、冷却,然后变成冷凝水从出水导流管506滴落至水箱501内,同时,焦油被冷却后从出水导流管506也滴落至水箱501内。焦油、烟气被水稀释和降解,少量无法稀释的烟气由排气管508排放到大气中。进一步,当流入水箱501内的水达到一定数量时,由溢流阀503自动排出水箱外被收集处理。其中,注水阀带自动浮球开关功能,能保持水箱内的水面始终高于出水导流管管口,防止外界空气进入高温缺氧的窑体内引发火灾。

另,第一散热器6的第一风机601安放于第一风机支架602上;第一散热片603置于第一风机的正前方;第一风机支架602、散热片603、导热油泵604、注油箱605均安装在第一底座606上;第一底座采用螺栓和特殊连接件固定在窑体1的上盖105靠后墙104的金属骨架上。特别的,通过附图3可清晰了解到第一散热器6内的导热油循环路线,并结合附图7窑内吸热器9的管路连接,对本本实施例第一散热器6制冷降温原理会有直观的认知。另,第二散热器7的第二风机701安装于第二风机支架702;第二散热片703置于第二风机701的正前方;第二风机支架702、散热片703、机封油泵704、注油箱705均安装在第二底座706上;第二底座706采用螺栓和特殊连接件固定在窑体1的上盖105约1/2位置的金属骨架上。特别的,通过附图2可清晰了解到第二散热器7内的合成润滑油307循环路线,进一步结合附图5中电机3的管路连接,对本实施例中第二散热器7制冷降温原理会有直观的认知。另,干球温度传感器10安装在窑体侧墙的上、下、前、后部位;巡检温度传感器11安装在窑体的上盖105,结合附图4可了解其具体安装位置。另,控制柜2置于后墙104的边侧。

请参阅附图4所示,为本实施例中第二侧墙103正视图,其中控制柜2、电机3、蒸汽发生器4、换热器5、第一散热器6、第二散热器7、干球温度传感器10、巡检温度传感器11置于窑体第二侧墙103和上盖105的安装位置,如图所示。特别的,水箱501的溢流阀503和注水阀507分别安装在水箱501的箱体边侧,并且水箱501的下方安装了排污阀;所有水箱阀件均采用304不锈钢管道引至水箱501的外侧。蒸汽发生器4置于窑体1的外侧,在控制系统运行升温阶段至预定温度(干球温度60℃时/或预设温度)后启动内部锅炉加热并产生饱和蒸汽,达到一定蒸汽压力值时恒压并保温。控制系统继续运行升温至预定温度(干球温度70℃时/或预设温度),发出蒸汽保护打开指令,此时用于控制蒸汽开关的交流接触器被吸合,出汽管道上的电磁阀打开后蒸汽注入窑内的喷汽孔,实现窑内加热与蒸汽保护双重功能。

请参阅附图5所示,其为本实施例的窑体侧墙A-A剖面示意图,通过附图可以清楚的了解到电机3、第二散热器7、电加热器8、窑内吸热器9与第一侧墙102、第二侧墙103、上盖105、底框106的空间位置。窑体1外部设置有两个电机3,负责输出强劲的风力,带走木材表面的水分,确保木材热改性处理后的颜色一致、质量均匀。电机3安装于侧墙外部的电机支架301上,并依次通过膜片联轴器302、传动长轴303连接窑体1内部设置的叶轮308,叶轮308位于窑内吸热器9一侧;传动长轴303外部套装有冷却润滑装置;特别的,叶轮308安装于风机支架310上,并在窑内同轴安装有集风圈309;冷却润滑装置包括轴套筒305、集装式机械密封306;传动长轴303两端安装有轴承304,外部安装有轴套筒305,轴套筒305与传动长轴303之间安装有集装式机械密封306;电机3的集装式机械密封306的进、出油口与第二散热器7和第二机封油泵704形成闭路循环;将用于集装式机械密封的合成润滑油307通过注油箱705注入轴套筒305和散热器7内并将空气排净;当控制系统启动后电机3正常运行,第二机封油泵704和第二风机701同步运行,合成润滑油307被第二散热器降温后流回轴套筒305设备内,实现对轴承304和集装式机械密封306的降温措施,确保电机3长期不间歇、安全地运行。

请参阅附图6、7所示,其为本实施例的设备负载状态、窑内的电加热器8和吸热器9的正视示意图,车轮13数量不少于6个并安放在材车12的下方;材车上面的材堆采用隔条16整齐的码放,木材码放的高度距上盖105的内衬板约180mm,在最上层木板上安放镇压条,目的是为了防止木板遇高温变形。特别的,木材材堆置于风道挡板107的正前方,材堆的正上方安装有巡检温度传感器11、材堆的两侧安装有干球温度传感器10;镇压条可以采用预制的混凝土块、内腔灌注砂浆的金属块或其他耐高温、耐腐蚀的金属构件等。另,窑内吸热器9置于风道挡板107的后方(结合附图5,可见窑内吸热器9位于叶轮308的正前方),是由多支双金属不锈钢铝轧翅片管组成,翅片管和管道内部灌注耐高温350℃导热油。窑内吸热器9与第一散热器6为串连关系,导热油泵604运行时,使得导热油在窑内吸热器9和第一散热器6内形成闭路循环,窑内吸热器9的高温热油流经第一散热器6时,被第一风机601强制降温,通过多次往复循环,达到散热—吸热—散热的交互模式实现降低窑内温度的目的。连接窑内吸热器9和第一散热器6的金属管道为304不锈钢材质。另,电加热器8置于风道挡板107的后方(结合附图5,可见电加热器8位于叶轮308的正前方),是由多支304不锈钢翅片式电热管组成,每支电热管的功率不低于8Kw。安装时,电加热管的散热部分置于窑内并采用托架予以支撑,接线柱置于窑外;窑内安装处加装有紫铜垫,可有效杜绝开孔处气体外溢;电加热管的接线柱部分有专用线槽和线槽盖,接通电源线后应及时将线槽盖紧固,以防电源线裸露造成安全隐患。电加热管被优化组合后构成了三组加热模式,电源线由控制柜2的接线端子引出,在控制系统的指令下,决定每组电加热器的通、断电时间和次数,有效地实现匀速加热和温度的可控性。

请参阅附图8所示,材车12与窑外材车支架15在空载状态下平移至窑门的正前方并定位,材车12在窑内轨道14和窑外材车支架15之间可来回移动;材车12置于风道挡板107的正前方;叶轮308垂直排列并置于风道挡板107的侧后方;叶轮308与电机3应为同心轴安装。第一散热器6、第二散热器7在窑体1上的准确位置,可对照已详述的附图2-6。另,通过此图清晰可见干球温度传感器10和巡检温度传感器11在窑体内板上的准确位置;其中,干球温度传感器10选为铠装热电阻,共有8个,分别分布于侧墙上、下、前、后的开孔位置处;铠装热电阻的外保护管置于窑内,接线柱置于窑外,窑内安装处加装有耐高温紫铜垫,并用不锈钢螺母紧固。铠装热电阻的三芯屏蔽线接至控制柜2的温控模块,在控制系统的指令下,有效地实现木材热改性处理程序的平稳运行。干球温度传感器10所测温度参数是本本实施例中控制系统运行的重要依据。

另,巡检温度传感器11也选为铠装热电阻,共设有8个测试点,均安装在上盖105的开孔位置处,且呈交叉状分布;该铠装热电阻的外保护管置于窑内,接线柱置于窑外,窑内安装处加装有耐高温紫铜垫,并用不锈钢螺母紧固。铠装热电阻的三芯屏蔽线接至控制柜2的温度巡检仪并建立通讯,实时监测材堆的温度变化情况。发生温度波动大、局部高温情况时,控制系统发出高温报警信号和指令,迅速开启灭火装置21。巡检温度传感器11所测温度参数是本实施例中控制系统运行的重要依据。

请参阅附图9、10所示,分别为灭火装置21和控制柜2的结构示意图,具体如图9所示,灭火装置21由三个CO

另如图10所示,控制柜2内安装有工控主机,外部设置有触摸屏201及设备状态显示装置;工控主机内安装控制系统,优选采用PLC控制系统,并集成有信号传输模块、运行控制模块、通讯模块、模拟量输入/输出模块、温控模块、报警模块;控制柜2还安装有交流接触器、热过载继电器、电磁继电器、固态继电器、变频器、蜂鸣器、钥匙开关。控制柜2安装于托架206上,正面安装有柜门205;触摸屏201为人机交互设备,可对控制系统进行指令及参数输入,并实时显示加工进程及仪表信息,包括但不限于运行时间、当前阶段、窑内环境温度、控制温度、目标温度、润滑油温度、加热状态、风机正反转、干球测试点温度、巡检测试点温度;设备状态显示装置设置于柜门205表面;设备状态显示装置为电压表202、温度巡检仪显示器203、状态指示灯204。PLC控制系统通过柜门正上方的触摸屏进行实际操作,通过控制柜上的触摸屏打开当前木材热改性控制系统,对控制程序和仪表参数进行设置,点按系统启动键设备即可自动运行。另,工控主机还电连有干球温度传感器10、巡检温度传感器11、电加热器8、第一、第二散热器6、7,电机3、蒸汽发生器4、换热器5等电器部件。特别的,本实施例的控制柜防护等级不低于IP21,并配备接地保护的专用螺栓1个。

以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

- 一种木材改性处理设备、改性方法及改性木材

- 一种木材热改性设备