一种用于轴力支撑伺服系统双机械锁的液压油缸

文献发布时间:2023-06-19 09:43:16

技术领域

本发涉及一种工程液压缸的机械锁技术领域,特别是涉及一种用于轴力支撑伺服系统中液压油缸的含自锁和人工锁的双机械锁结构的液压油缸。

背景技术

在基坑开挖时,为了保护周围环境及作业安全,施工单位会用轴力支撑伺服系统来对基坑变形进行有效控制。液压油缸作为支撑伺服系统的执行机构被安装在基坑内,一般会在液压油缸上设置人工机械锁,人工机械锁是在液压油缸的推力轴上加工梯形螺纹来实现。工作时液压油缸推基坑的墙壁到设置推力后,工人下到基坑内旋转锁紧螺母。这样虽能有效避免因液压系统故障等因素造成液压油缸后退即而引起钢支撑失效,但是由于在作业过程中需要多次设置推力值来适应基坑土层强度,每设置一次,就需要工人下到基坑旋紧一次锁紧螺母。不但费时费力,效率低下,而且增加了工人的威胁系数。另外由于基坑内工况复杂,为了确保施工安全,轴力支撑伺服系统在基坑内的部件不能为用电器件。

目前急需一种既有人工机械锁也有自动机械锁且仅用油压控制的双机械锁液压油缸,即在轴力支撑伺服系统测试、预装时用自动机械锁来确保施工安全,待达到设定值后工人到基坑内一次旋紧锁紧螺母,此刻双机械锁同时工作,确保施工安全。

发明内容

为了克服上述技术的不足,本发明的目的是提供一种用于轴力支撑伺服系统双机械锁的液压油缸。

本发明所采用的技术方案是:一种用于轴力支撑伺服系统双机械锁的液压油缸,包括液压缸本体、推力杆组件、自锁组件、锁紧螺母和自调节支撑组件,所述液压缸本体包括缸筒、设置在缸筒内的活塞和与活塞连接的缸杆;所述推力杆组件包括与缸杆连接的伸缩杆,伸缩杆的两侧对称固定安装有两个齿条板;所述自调节支撑组件包括支撑板和调节球头,支撑板与调节球头固定焊接,调节球头通过螺钉与伸缩杆连接;所述自锁组件包括防护板、挡板、支撑筒、安装法兰、、两个压块、两个顶柱、两个蝶形弹簧、两个解锁小油缸和两个滑动锁块,安装法兰与缸筒固定连接,挡板和安装法兰分别焊接在支撑筒的两端,防护板通过螺丝与挡板固定连接,从而使防护板和挡板之间形成供滑动锁块在其内自由滑动的滑槽,所述两个滑动锁块均滑动设置在所述滑槽内,两个滑动锁块对称设置在伸缩杆的两侧,防护板、挡板、支撑筒和安装法兰之间形成供伸缩杆往复伸缩的通道;每个解锁小油缸的第一缸体和第一伸缩杆分别与两个滑动锁块固定连接,所述解锁小油缸的第一缸体连接有解锁油缸油口,两个压块对称设置在挡板的两端且均与挡板固定连接,两个顶柱对称设置在伸缩杆的两侧,两个蝶形弹簧对称设置在伸缩杆的两侧,顶柱靠近伸缩杆的一端抵在伸缩杆上,所述蝶形弹簧的两端分别抵在相对应一侧的顶柱和挡板上。

进一步的,所述缸筒上固定安装有吊环。

进一步的,所述锁紧螺母的内螺纹和伸缩杆的外螺纹相连接。

与现有技术相比,本发明具有以下有益效果:本发明所述的一种用于轴力支撑伺服系统双机械锁的液压油缸,仅采用液压油简单的液压油路实现了双机械锁功能,结构紧凑,安全可靠,提高了在预装、调试轴力支撑伺服系统时的工作效率;本发明同时可以用于在只有人工机械锁的轴力支撑伺服系统的液压缸上进行二次改造加工,减少浪费,降低成本。

附图说明

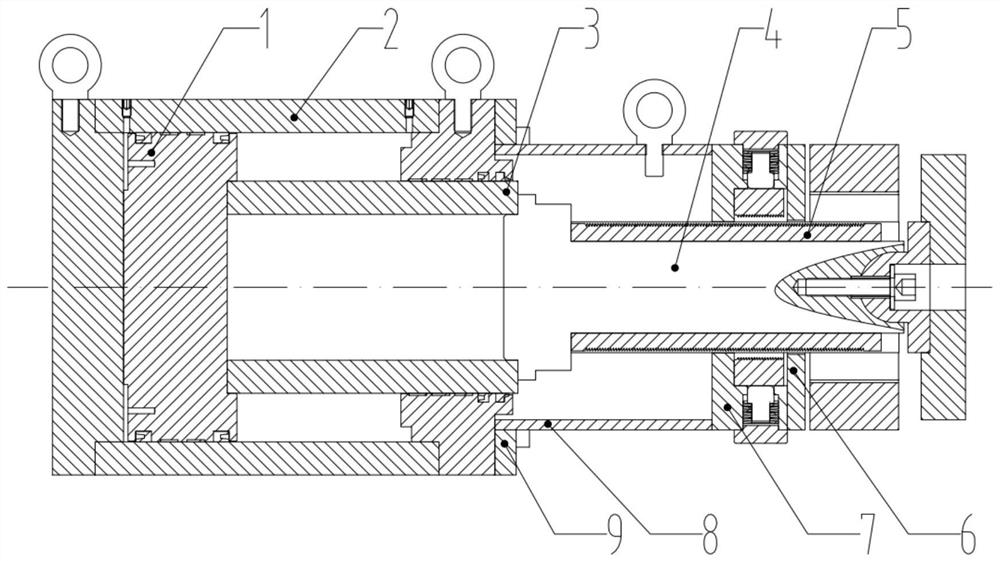

图1为本发明的全剖主视图;

图2为本发明的半剖俯视图;

图3为本发明的全剖左视图;

图4为本发明的结构示意图a;

图5为本发明的结构示意图b;

图中:1、活塞;2、缸筒;3、缸杆;4、伸缩杆;5、齿条板;6、防护板;7、挡板;8、支撑筒;9、安装法兰;10、无杆腔油口;11、有杆腔油口;12、吊环;13、锁紧螺母;14、支撑板;15、调节球头;16、压块;17、顶柱;18、蝶形弹簧;19解锁油缸油口;20、解锁小油缸;21、滑动锁块;22、液压缸本体;23、自锁组件;24、自调节支撑组件;25、推力杆组件。

具体实施方式

下面结合附图和具体实施例对本发明作详细说明。

如图1至图5所示,一种用于轴力支撑伺服系统双机械锁的液压油缸,包括液压缸本体22、推力杆组件23、自锁组件24、锁紧螺母13和自调节支撑组件25。

所述液压缸本体22包括缸筒2、设置在缸筒2内的活塞1和与活塞1连接的缸杆3。活塞1带动缸杆3沿缸筒2轴向往复移动。

所述缸筒2上连接有无杆腔油口10和有杆腔油口11,液压油通过无杆腔油口10和有杆腔油口11进入缸筒2内,从而使活塞1运动,此为现有技术。

所述缸筒2上固定安装有吊环12,吊环12用于吊运。

所述推力杆组件23包括与缸杆3连接的伸缩杆4,伸缩杆4的两侧对称固定安装有两个齿条板5。缸杆3带动伸缩杆4往复移动。

所述自调节支撑组件25包括支撑板14和调节球头15,支撑板14与调节球头15固定焊接。调节球头15通过螺钉与伸缩杆4连接,调节球头15具有一定角度的自调整功能,可以自动调整支撑板14与墙面贴合程度。伸缩杆4带动支撑板14和调节球头15移动。

所述自锁组件24包括防护板6、挡板7、支撑筒8、安装法兰9、、两个压块16、两个顶柱17、两个蝶形弹簧18、两个解锁小油缸20和两个滑动锁块21。安装法兰9与缸筒2固定连接。挡板7和安装法兰9分别焊接在支撑筒8的两端,通过使挡板7、支撑筒8和安装法兰9焊接在一起形成一个组件。防护板6通过螺丝与挡板7固定连接,从而使防护板6和挡板7之间形成供滑动锁块21在其内自由滑动的滑槽,所述两个滑动锁块21均滑动设置在所述滑槽内,两个滑动锁块21对称设置在伸缩杆4的两侧。防护板6、挡板7、支撑筒8和安装法兰9之间形成供伸缩杆4往复伸缩的通道。

每个解锁小油缸20的第一缸体和第一伸缩杆分别与两个滑动锁块21固定连接。解锁小油缸20的第一缸体连接有解锁油缸油口19。

两个压块16对称设置在挡板7的两端且均与挡板7固定连接。两个顶柱17对称设置在伸缩杆4的两侧,两个蝶形弹簧18对称设置在伸缩杆4的两侧。顶柱17靠近伸缩杆4的一端抵在伸缩杆4上。所述蝶形弹簧18的两端分别抵在相对应一侧的顶柱17和挡板7上。

压块16固定在挡板7上确保蝶形弹簧18不脱出,顶柱17压迫在滑动锁块21的中间位置。

锁紧螺母13的内螺纹和伸缩杆4的外螺纹相连接,锁紧螺母13外圆上等距离加工4个M20的盲孔螺孔方便人工机械锁时安装助力棒。

具体地,防护板6开的孔同伸缩杆4的外轮廓面间隙≤2mm,不但起到防渣土的效果,而且防止伸缩杆4大角度的转动。

液压油从两个并联的解锁油缸油口19进入解锁小油缸20内,压力增大,解锁小油缸20的第一活塞杆伸出,驱动两个滑动锁块21克服蝶形弹簧18的压力向外移动,继而滑动锁块21远离伸缩杆4上齿条板5,滑动锁块21与齿条板5之间具有距离,完成解锁。

液压油进入缸筒2内,从而实现缸杆3前进或者后退,缸杆3后退时,自锁螺母13到防护板6的垂直距离要大于伸缩杆4回退行程距离。

待自调节支撑组件25和墙面达到压力设定值后,切断解锁油缸油口19的液压油,解锁小油缸20受到蝶形弹簧18的压力回位,两个滑动锁块21回位,然后同伸缩杆4上齿条板5咬合,完成自锁。

满足工况需求后,工人到基坑内向防护板6方向旋紧锁紧螺母13,人工机械锁完成工作,此刻双机械锁同时工作,确保施工安全。

若需继续加载压力或者伸出伸缩杆4,实施上述的自动解锁过程,待达到需要值后,再实施上述的自锁过程。

若需卸载压力或者回退伸缩杆4,工人到基坑内旋动锁紧螺母13,增大到防护板6的距离,完成机械人工锁的解锁,实施上述的自动解锁过程,继而完成卸载功能。

上述实施例以本发明技术方案为前提,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于上述的实施例。

- 一种用于轴力支撑伺服系统双机械锁的液压油缸

- 一种用于钢支撑轴力伺服系统的液压油顶自锁油缸装置