一种球形氧化铝的制备方法

文献发布时间:2023-06-19 10:10:17

技术领域

本发明属于化工技术领域,具体涉及一种球形氧化铝的制备方法。

背景技术

高纯氧化铝粉体是纯度在99.99%以上的超微细粉体材料,是制备高品质集成电路陶瓷基片、三基色荧光粉、等离子体显示材料(PDP粉)、长余辉荧光粉、发光二极管衬底等材料的关键原料,是世界上使用量最高的粉体材料。

国外关于高纯氧化铝制备技术的研究较早,尤其在采用新技术制备超细高纯氧化铝方面获得了一些较好的成果。以下是一些具有代表性的研究成果:美国Chen.Y.J.用气相法制备出30-50nm无团聚Al

目前,国内外高纯超细氧化铝粉体的制备方法有多种,但到现在为止实现了工业化生产的技术仅有硫酸铝铵热解法、碳酸铝铵热解法和异丙醇铝水解法三种。其中硫酸铝铵热解法及碳酸铝铵热解法均属于热分解法。采用硫酸铝铵热解法生产的超微粉一次粒子较细、团聚较轻,但此工艺过程中有大量的SO

王洁等人(硕士毕业论文:王洁;纳米氧化铝的制备及改性,2016,北京化工大学)采用硫酸铝和NaOH为原料,采用水热法制备氧化铝前驱体,再在马弗炉中煅烧后得到纳米。但该方法不仅原料价格高,而且体系中的硫酸根离子、Na

CN104556176A公开了一种氧化铝纳米颗粒的制备方法,采用铝盐做原料,通过沉淀-水热-焙烧的过程制备氧化铝纳米颗粒;但由于铝盐成本较高导致难以量化生产和大批量应用于工业中。

CN1286725C公开了高纯氧化铝粉体的制备方法,将氢氧化铝溶成铝酸钠溶液进行除杂处理,然后添加晶种进行种子碳酸化分解制取高纯氢氧化铝,在高纯氢氧化铝中除钠后水热得到高纯一水软铝石-焙烧得到高纯氧化铝;但是未对氧化铝粒度分布和形貌进行控制,且成本高。

因此,研究和开发一种低成本的α-Al

发明内容

本发明的目的在于提供一种球形氧化铝的制备方法。

本发明的目的是这样实现的,所述的球形氧化铝的制备方法包括前处理、脱硅、分解和后处理步骤,具体包括:

A、前处理:将原料工业铝中加入氢氧化钠和水于温度90~110℃反应60~80min得到铝酸钠溶液,经过滤得到第一溶液;

所述的工业铝为工业纯铝或工业氢氧化铝。

所述的工业铝优选工业氢氧化铝,大大缩短溶解时间和溶解温度,节省成本。

B、脱硅:将第一溶液置于70~90℃水浴锅中,调整搅拌速率为200~400r/min,加入氧化钙反应1~3h,反应液经过滤后得到第二溶液;

B步骤的反应原理为:在铝酸钠溶液中添加CaO时,CaO先跟水反应生成Ca(OH)

本步骤脱硅率可以达到98.52%,溶液中硅含量从44.2mg/L降低至0.66mg/L。

C、分解:将第二溶液中加入版型剂进行碳酸化分解反应,过滤得到氢氧化铝滤饼。

D、后处理:将氢氧化铝滤饼将酸洗除杂、烘干后煅烧球磨得到目标物球形氧化铝。所述的目标物球形氧化铝中的Al

酸洗的条件是:温度为55-65℃,时间为30-45min。在此条件下制备的氢氧化铝中Na、Ca、Mg含量分别为0.21%、0.0013%、0.0014%;Si、Fe、Cu、Ti含量均在0.001%以下。

本发明采用工业氢氧化铝为原料,成本低廉,工艺流程简单。铝酸钠溶液制备、常压氧化钙脱杂除硅、碳酸化分解制备氢氧化铝、酸洗涤脱钙镁、煅烧转型、球磨等六道工序,所得α-Al

附图说明

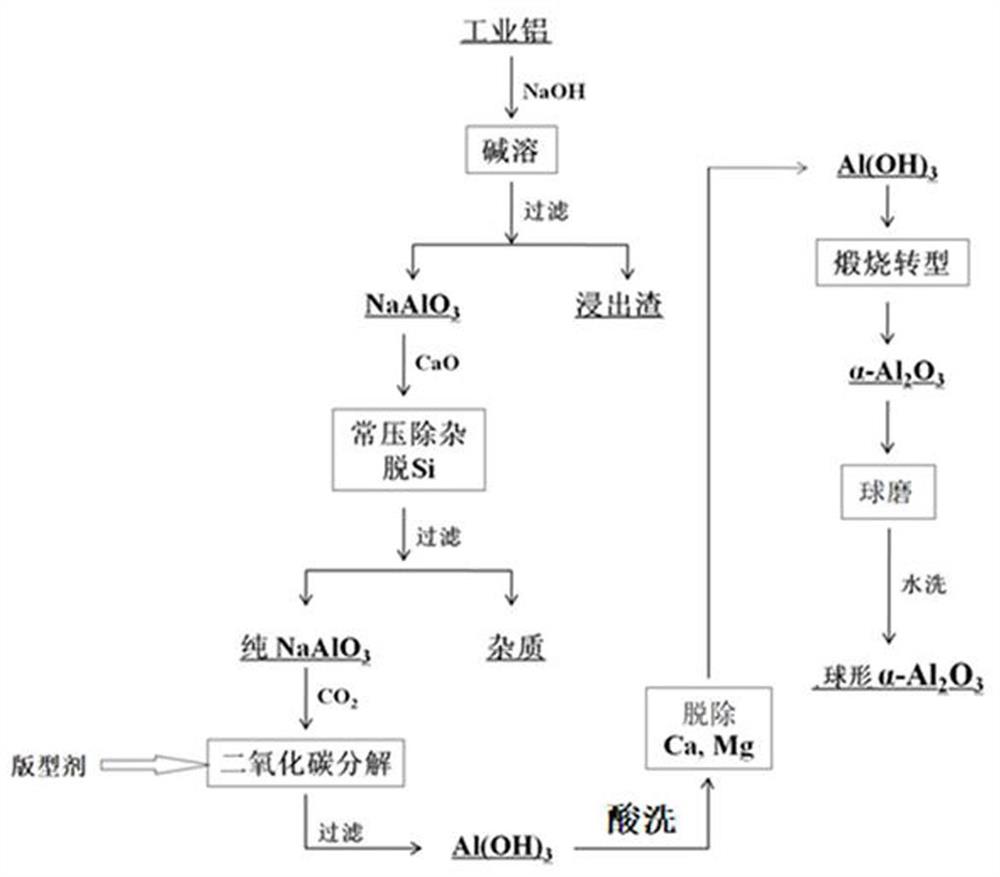

图1为实施例1的球形氧化铝制备工艺流程示意图;

图2为实施例1制备的球形氧化铝透射电镜形貌示意图;

图3为实施例1制备的球形氧化铝粒度分布示意图。

具体实施方式

下面结合实施例和附图对本发明作进一步的说明,但不以任何方式对本发明加以限制,基于本发明教导所作的任何变换或替换,均属于本发明的保护范围。

本发明所述的球形氧化铝的制备方法包括前处理、脱硅、分解和后处理步骤,具体包括:

A、前处理:将原料工业铝中加入氢氧化钠和水于温度90~110℃反应60~80min得到铝酸钠溶液,经过滤得到第一溶液;

B、脱硅:将第一溶液置于70~90℃水浴锅中,调整搅拌速率为200~400r/min,加入氧化钙反应1~3h,反应液经过滤后得到第二溶液;

C、分解:将第二溶液中加入版型剂进行碳酸化分解反应,过滤得到氢氧化铝滤饼;

D、后处理:将氢氧化铝滤饼将酸洗除杂、烘干后煅烧球磨得到目标物球形氧化铝。

A步骤中所述的第一溶液的苛性比为(1.0~1.6):1,即第一溶液中相当量的Na

A步骤中所述的第一溶液的液固比为(2~6):1,即氢氧化钠和水的总质量与工业铝的质量比为(2~6):1。

B步骤中加入的氧化钙量为4~12g/L,即每升第二溶液中加入的氧化钙量为4~12g/L。

C步骤中所述的版型剂为壬基酚聚氧乙烯醚和/或聚氧乙烯月桂醚。

所述的版型剂加入量为第二溶液质量的0.5%~4.5%。

C步骤中碳酸化分解反应中通入的CO

C步骤中碳酸化分解反应后还包括超声陈化步骤。

所述的超声陈化的时间为1~3h。

D步骤中所述的酸洗是使用质量百分浓度2%~10%的酸进行酸洗,所述的酸为醋酸、酒石酸和苯甲酸中的一种或几种;酸洗的条件为:温度55~65℃,时间30~45min。

下面以具体实施案例对本发明做进一步说明:

实施例1

本实施例配置的第一溶液(铝酸钠溶液)的成分如下表所示

表1实施例1配置的铝酸钠溶液的成分

如图1所示,具体方法为:

(1)将工业铝、工业氢氧化钠和水配置成铝酸钠溶液,过滤后得到第一溶液。

(2)向第一溶液置于恒温水浴锅中,控制温度为80℃,调整搅拌速率为300转/min,然后加入10g/L的氧化钙,反应时间为2h,过滤后得到的第二溶液中Ca含量为3.17mg/L、Si含量为0.5mg/L、脱Si率98.88%,Al

(3)将第二溶液加入4.5%的聚氧乙烯月桂醚进行碳酸化分解,CO

(4)将氢氧化铝滤饼采用醋酸酸洗除杂,浓度为6%,温度为55-65℃,时间为30-45min(此条件下制备的氢氧化铝中Na、Ca、Mg含量分别为0.21%、0.0013%、0.0014%;Si、Fe、Cu、Ti含量均在0.001%以下,)烘干后煅烧球磨,得到球形氧化铝。如图2-3所示,制备的氧化铝均为球形或类球形,粒度分布均匀,均分布在0.5-3.5μm之间,粒度测试中位值D

实施例2

本实施例制备的铝酸钠溶液中Al

实施例3

(1)将工业氢氧化铝、工业氢氧化钠和水配置成铝酸钠溶液,过

滤后得到第一溶液,苛性比为1.2:1,液固比为3:1,反应温度为110℃,反应时间为70min。

(2)向第一溶液置于恒温水浴锅中,控制温度为82℃,调整搅拌速率为250转/min,然后加入10g/L的氧化钙,反应时间为2h。

(3)将第二溶液加入3%的壬基酚聚氧乙烯醚进行碳酸化分解,CO

(4)将氢氧化铝滤饼采用酒石酸酸洗除杂,浓度为2%,温度为65℃,时

间为45min(此条件下制备的氢氧化铝中Na、Ca、Mg含量分别为0.21%、0.0013%、0.0014%;Si、Fe、Cu、Ti含量均在0.001%以下,)烘干后煅烧球磨,得到球形氧化铝。

实施例4

(1)将工业氢氧化铝、工业氢氧化钠和水配置成铝酸钠溶液,过

滤后得到第一溶液,苛性比为1.4:1,液固比为6:1,反应温度为90℃,反应时间为80min。

(2)向第一溶液置于恒温水浴锅中,控制温度为82℃,调整搅拌速率为250转/min,然后加入10g/L的氧化钙,反应时间为2h。

(3)将第二溶液加入1.5%的壬基酚聚氧乙烯醚进行碳酸化分解,CO

(4)将氢氧化铝滤饼采用酒石酸酸洗除杂,浓度为2%,温度为65℃,时

间为45min(此条件下制备的氢氧化铝中Na、Ca、Mg含量分别为0.21%、0.0013%、0.0014%;Si、Fe、Cu、Ti含量均在0.001%以下,)烘干后煅烧球磨,得到球形氧化铝。

实施例5

(1)将工业氢氧化铝、工业氢氧化钠和水配置成铝酸钠溶液,过

滤后得到第一溶液,苛性比为1.4:1,液固比为6:1,反应温度为90℃,反应时间为80min。

(2)向第一溶液置于恒温水浴锅中,控制温度为82℃,调整搅拌速率为250转/min,然后加入10g/L的氧化钙,反应时间为2h。

(3)将第二溶液加入0.5%的壬基酚聚氧乙烯醚进行碳酸化分解,CO

(4)将氢氧化铝滤饼采用酒石酸酸洗除杂,浓度为2%,温度为65℃,时

间为45min(此条件下制备的氢氧化铝中Na、Ca、Mg含量分别为0.21%、0.0013%、0.0014%;Si、Fe、Cu、Ti含量均在0.001%以下,)烘干后煅烧球磨,得到球形氧化铝。

对比例

(1)将工业氢氧化铝、工业氢氧化钠和水配置成铝酸钠溶液,过

滤后得到第一溶液,苛性比为1.4:1,液固比为6:1,反应温度为90℃,反应时间为80min。

(2)向第一溶液置于恒温水浴锅中,控制温度为82℃,调整搅拌速率为250转/min,然后加入10g/L的氧化钙,反应时间为2h。

(3)将第二溶液通入流量为280L/h的CO

(4)将氢氧化铝滤饼采用酒石酸酸洗除杂,浓度为2%,温度为65℃,时

间为45min(此条件下制备的氢氧化铝中Na、Ca、Mg含量分别为0.21%、0.0013%、0.0014%;Si、Fe、Cu、Ti含量均在0.001%以下,)烘干后煅烧球磨,得到球形氧化铝。

表2各实施例及对比例制备的球形氧化铝测试结果

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

- 一种球形氧化铝的制备方法及其球形氧化铝

- 一种大粒径氧化铝原料制备方法及其球形氧化铝产品