一种稠环芳烃加氢催化剂及其制备方法

文献发布时间:2023-06-19 10:22:47

技术领域

本发明属于加氢催化剂技术领域,具体涉及一种稠环芳烃加氢催化剂及其制备方法。

背景技术

稠环芳烃多产生于煤焦油、石油以及未充分燃烧的有机化合物,在自然界中分布广泛,但由于其致癌致突变性强,被公认为是威胁生态环境的主要污染物。同时,在一些特种油品的加工生产过程中,稠环芳烃的存在还会降低油品的光热稳定性,影响产品的质量。因此,如何实现稠环芳烃的有效脱除和绿色转变一直在研究者关心的热点问题之一。

稠环芳烃的加氢饱和通常被认为是实现稠环芳烃深度脱除和高效利用的有效手段,而实现这一过程的关键则在于开发和使用高活性的芳烃加氢催化剂。对于稠环芳烃的加氢饱和,贵金属铂、钯、铑、钌基催化剂表现出良好的低温加氢性能。专利CN104117386A报道了在Beta分子筛上负载0.1%-2%的铂、钯、铱等贵金属稠环芳烃加氢催化剂,在空速为0.5-10h-1,反应温度260-300℃,反应压力6.0MPa的条件下萘转化率为100%,C10收率97以上,开环选择性为37%以上。专利CN109395750A报到了用含氟离子化合物的L酸助剂改性的多孔载体负载铂、钯、铑等贵金属制备的稠环芳烃加氢饱和催化剂,在空速为10h-1,反应温度350℃,反应压力3 .0MPa的条件下萘转化率为50-62%,单环芳烃选择性为96%以上。

尽管贵金属催化剂低温加氢脱芳性能优异,但其价格昂贵,加工成本高,难以大规模工业化应用。非贵金属镍、钴、钼基催化剂相对于贵金属催化剂,其芳烃本征加氢饱和性能较差,但其价格低廉,通过催化剂制备过种的合理调控提升非贵金属催化剂加氢活性则具有非常好的工业应用前景。一种提高非贵金属催化剂加氢性能常用方法就是提高活性金属的负载量,使其暴露更多的活性位。然而,受载体结构限制,活性金属负载量有限,一般<30wt%,负载量过高容易导致活性金属在反应过程中聚集长大,从而使活性中心减少,反而使催化剂更容易失活。

发明内容

针对现有技术的不足,本发明目的是提供一种稠环芳烃加氢催化剂的制备方法,该方法制备出的催化剂形成较为稳定的页硅酸盐相,使得活性金属以体相组分的形式嵌入在催化剂体相中,经过氢气还原后,活性金属在催化剂体表原位析出,不仅分散好且金属以半埋入式的方式存在于催化剂表面,防止了活性金属在反应过程中聚集长大。同时形成的页硅酸相催化剂体表存在较多的L酸性位,在稠环芳烃加氢过程中,利于催化剂将多环芳烃吸附到催化剂表面,这种吸附能力与表面均匀分散的金属活性中心的协同作用,使得催化剂在较低温度下都可以对稠环芳烃进行深度加氢。

为实现上述目的,本发明的技术方案为:

一种稠环芳烃加氢催化剂的制备方法,包括以下步骤:

(1)将镍前体盐溶液、钼前体盐溶液、硅化合物前体和水混合,然后加入氨水进行络合反应,得到的混合液在室温下搅拌,再进行蒸氨反应,得固液混合物;

(2)将步骤(1)得到的固液混合物进行水热反应,降至室温后进行过滤、洗涤、干燥;

(3)将步骤(2)得到的产物进行焙烧得到催化剂前体,再经还原,得到稠环芳烃加氢催化剂。

进一步地,步骤(1)所述镍前体盐为硝酸镍或氯化镍,钼前体盐为钼酸铵或硝酸钼。

进一步地,步骤(1)所述硅化合物前体为水玻璃、硅酸钠、氧化硅、硅溶胶、无定形硅铝、硅铝分子筛中的至少一种。

进一步地,步骤(3)所述催化剂前体中镍氧化物和钼氧化物占催化剂前体总质量的30-60%,硅化合物占催化剂前体总质量的40-70%。

进一步地,步骤(1)所述镍与钼质量比为1-5:0.5-6,更优选为2~3:0.5~4。

进一步地,步骤(1)所述蒸氨反应温度为70~90℃,更优选为80~85℃,蒸氨时间不固定,蒸氨反应直至混合液pH=7~8。

进一步地,步骤(1)中所用的氨水浓度与用量无特别要求,需将混合液pH调节至11~13;

进一步地,步骤(2)所述水热反应条件为:密闭容器中水热温度为150~250℃,更优选为180~220℃;水热时间为12~48h,更优选为20~30h。

进一步地,步骤(2)降至室温为自然降至室温,时间为4~8h;洗涤为去离子水冲洗,清洗至滤液pH=6~7;干燥条件为真空烘干,温度优选为70~90℃;真空度为-80~-100KPa;干燥时间为8~15h, 更优选为10~12h。

进一步地,步骤(3)所述焙烧气氛为空气,焙烧温度为400~700℃,更优选为500~600℃;焙烧时间为2~6h,更优选为4~5h。

进一步地,步骤(3)所述还原条件为:还原气氛为5%H

本发明的催化剂含有大量页硅酸相即Ni (Mo)

有益效果:本发明采用氨水进行络合反应的步骤是使得混合液液中的镍和钼金属离子与硅化物表面产生化学键从而生成页硅酸相,而水热反应是为了加固这种晶相的生成,使得Si-O四面体,Ni-O八面体和Mo-O八面体排序更为规整。焙烧的作用是为了让未形成页硅酸相的镍和钼更加均匀地分散到催化剂前体表面,同时也可以让页硅酸相更加稳定,最后经过还原,让镍、钼活性金属还原成零价态,形成萘加氢活性位,得到的催化剂在萘加氢性能优异,双环饱和程度高,十氢萘选择性高。

附图说明

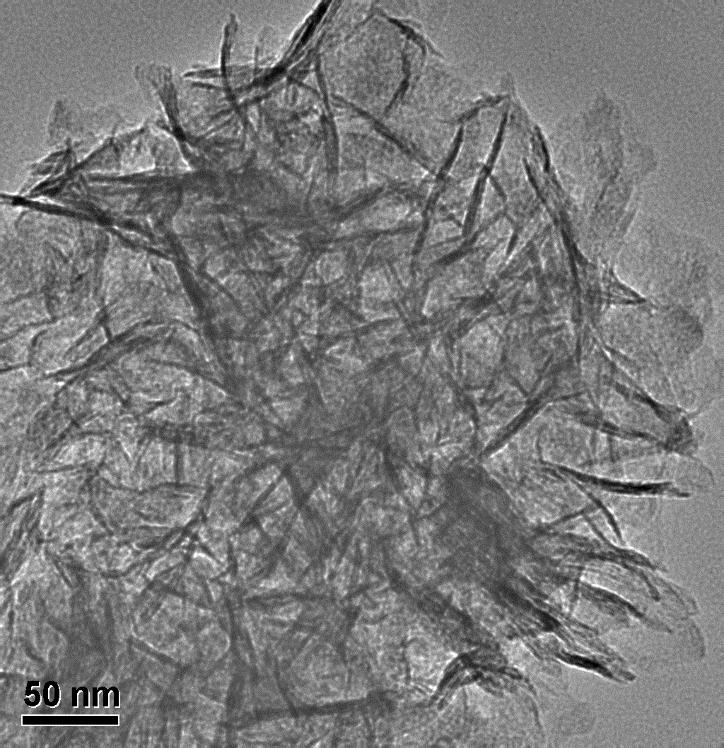

图1为实施例1制得的催化剂的电镜图。

具体实施方式

下面结合具体实施例对本发明所述的制备方法及应用做作进一步的描述,但是此处描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

实施例1

称取六水合氯化镍4.28g,四水合钼酸铵0.35g,硅溶胶(含40%二氧化硅)2.4g,与去离子水200mL混合,随后加入氨水(质量浓度为25~28%)15mL。将以上混合物置于三口烧瓶中室温搅拌12h,搅拌完成后将混合液升温至80℃进行蒸氨反应,直至混合液pH降至7。后将混合液转移至聚四氟乙烯水热釜中,升温至200℃,水热24h,取出冷却至室温。随后进行过滤,滤饼用去离子水和乙醇各洗涤3遍,置于真空干燥箱中80℃干燥12h得到固液混合物,后置于马弗炉中600℃焙烧4h,得到催化剂前体,然后在高压固定床反应器中,将10mL催化剂前体与10mL石英砂混合装填,在常压通入5%H

实施例2

称取六水合氯化镍3.8g,四水合钼酸铵0.70g,硅溶胶(含40%二氧化硅)2.4g,与去离子水200mL混合,随后加入氨水(质量浓度为25~28%)15mL。将以上混合物置于三口烧瓶中室温搅拌12h,搅拌完成后将混合液升温至80℃进行蒸氨反应,直至混合液pH降至7。后将混合液转移至聚四氟乙烯水热釜中,升温至200℃,水热24h,取出冷却至室温。随后进行过滤,滤饼用去离子水和乙醇各洗涤3遍,置于真空干燥箱中80℃干燥12h得到固液混合物,后置于马弗炉中600℃焙烧4h,得到催化剂前体,然后在高压固定床反应器中,将10mL催化剂前体与10mL石英砂混合装填,在常压通入5%H

实施例3

称取六水合氯化镍3.56g,四水合钼酸铵0.88g,硅溶胶(含40%二氧化硅)2.4g,与去离子水200mL混合,随后加入氨水(质量浓度为25~28%)15mL。将以上混合物置于三口烧瓶中室温搅拌12h,搅拌完成后将混合液升温至80℃进行蒸氨反应,直至混合液pH降至7。后将混合液转移至聚四氟乙烯水热釜中,升温至200℃,水热24h,取出冷却至室温。随后进行过滤,滤饼用去离子水和乙醇各洗涤3遍,置于真空干燥箱中80℃干燥12h得到固液混合物,后置于马弗炉中600℃焙烧4h,得到催化剂前体,然后在高压固定床反应器中,将10mL催化剂前体与10mL石英砂混合装填,在常压通入5%H

实施例4

称取六水合氯化镍2.38g,四水合钼酸铵1.77g,硅溶胶(含40%二氧化硅)2.4g,与去离子水200mL混合,随后加入氨水(质量浓度为25~28%)15mL。将以上混合物置于三口烧瓶中室温搅拌12h,搅拌完成后将混合液升温至80℃进行蒸氨反应,直至混合液pH降至7。后将混合液转移至聚四氟乙烯水热釜中,升温至200℃,水热24h,取出冷却至室温。随后进行过滤,滤饼用去离子水和乙醇各洗涤3遍,置于真空干燥箱中80℃干燥12h得到固液混合物,后置于马弗炉中600℃焙烧4h,得到催化剂前体,然后在高压固定床反应器中,将10mL催化剂前体与10mL石英砂混合装填,在常压通入5%H

实施例5

称取六水合氯化镍1.19g,四水合钼酸铵2.65g,硅溶胶(含40%二氧化硅)2.4g,与去离子水200mL混合,随后加入氨水(质量浓度为25~28%)15mL。将以上混合物置于三口烧瓶中室温搅拌12h,搅拌完成后将混合液升温至80℃进行蒸氨反应,直至混合液pH降至7。后将混合液转移至聚四氟乙烯水热釜中,升温至200℃,水热24h,取出冷却至室温。随后进行过滤,滤饼用去离子水和乙醇各洗涤3遍,置于真空干燥箱中80℃干燥12h得到固液混合物,后置于马弗炉中600℃焙烧4h,得到催化剂前体,然后在高压固定床反应器中,将10mL催化剂前体与10mL石英砂混合装填,在常压通入5%H

对比例1

用传统等体积浸渍法制备NiMo/SiO

对比例2

用沉积沉淀法制备NiMo/SiO

由表1可知,实施例2所制得的催化剂的萘转化率和十氢萘选择性最好,这是由于

页硅酸相的形成可以使萘深度加氢形成十氢萘,而合理的金属比也可以使得更多页硅酸相的形成,实施例2中的金属比在这5个实施例中是最合理的,也是能够最大限度形成也硅酸相的金属比例,无论镍过多或钼过多其形成的也硅酸相都会受到影响,这也就导致了四氢萘的选择性差别较大;此外对比例1和2的萘转化率和十氢萘选择性均较低,这是由于对比例1和2制得的催化剂没有页硅酸盐相,其中对比例2的尿素共沉淀金属更多是以表面负载的形式负载在催化剂表面,无法形成页硅酸盐相,因此十氢萘选择性远低于实施例1-5。

以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

- 稠环芳烃选择性加氢制单环芳烃催化剂

- 一种中空分子筛催化剂的制备方法及用于稠环芳烃加氢制备高密度航空燃料的用途