一种杠铃片自动化生产工艺

文献发布时间:2023-06-19 11:03:41

技术领域

本发明涉及杠铃片加工技术领域,尤其涉及一种杠铃片自动化生产工艺。

背景技术

杠铃片是举重及健身练习的一种辅助器材,用于增强肌肉力量训练,无论是肩部、后背、手臂、胸部等处肌肉,都由杠铃及不同重量的铁片,运用多次数的肌力特殊训练技巧,针对全身肌群做肌耐力训练,使脂肪燃烧,转换成健美的线条,加强肌肉力量,增强身体核心能力。

如附图8-9所示,在杠铃片生产的过程中大都没有自动化的生产线,生产过程主要采用以下工艺,首先人工手动逐个搬运杠铃片进行生产,然后人工手动的逐个对杠铃片进行喷漆和印刷字体的作业,杠铃片的规格常见的有2.5kg、5kg、10kg、15kg、20kg等,光搬运这种操作就非常费时费力,而且还需要在上面喷漆,喷漆完成后,要将漆层烘干,烘干后根据杠铃片的规格印上重量等字体信息,最后将印刷完的杠铃片用薄膜包裹包装,最后装箱,目前主要靠半自动机械完成,效率低,人工操作会随着工作的时长越来越疲惫,导致加工出来的杠铃片效果差,则会影响到杠铃片的质量及美观问题,从而导致整个生产加工效率下降。

发明内容

本发明实施例提供一种杠铃片自动化生产工艺,以解决上述背景技术中的技术问题。

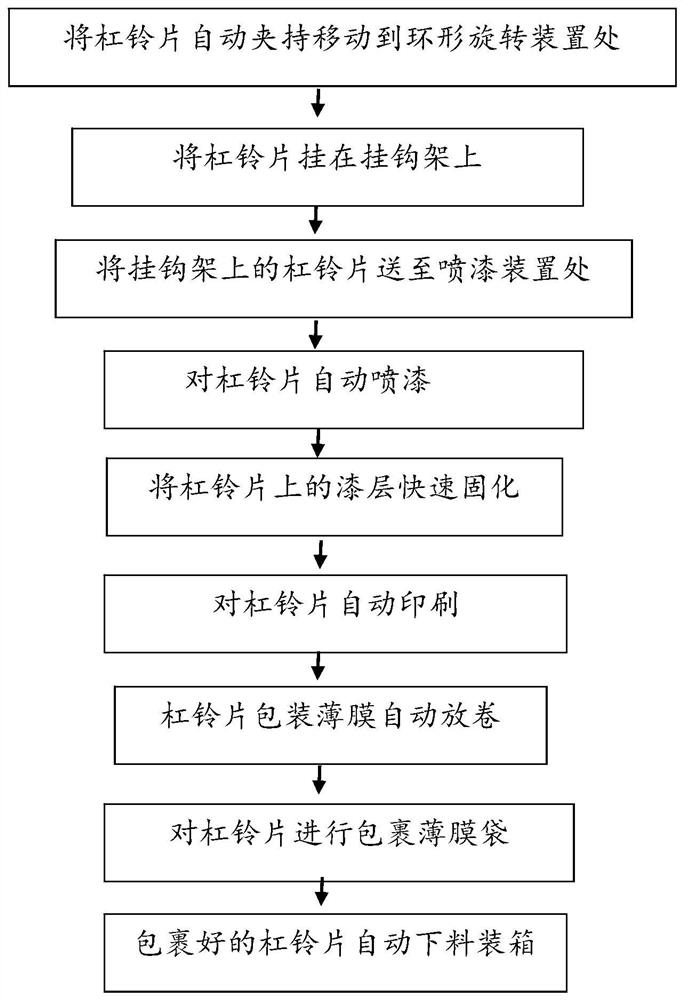

本发明实施例采用下述技术方案:一种杠铃片自动化生产工艺,包括以下步骤:

步骤1.将杠铃片自动夹持移动到环形旋转装置处:设置加工台、上料装置、环形旋转装置、喷漆装置、固化室、印刷装置、套袋装置和第一机械手,所述加工台上设有输送机构,所述加工台上还对称设有挡板,所述上料装置包括移动部件和上料部件,所述第一机械手的旁侧设有成品箱,当对杠铃片进行加工时,杠铃片从输送机构上输送时,输送至上料部件的正下方时,通过上料电缸工作带动侧姿翻转气缸向下运动,会带动侧姿翻转气缸上的气夹向下运动,通过气夹对输送机构上的杠铃片进行夹持,上料电缸复位,带动气夹夹持的杠铃片向上运动,向上运动的同时,通过移动部件工作带动上料部件向环形旋转装置处移动,从而带动气夹夹持的杠铃片向环形旋转装置处移动;

步骤2.将杠铃片挂在挂钩架上:移动至合适的位置,通过侧姿翻转气缸工作带动气夹和气夹夹持的杠铃片旋转合适的角度,实现将杠铃片挂在挂钩架上;

步骤3.将挂钩架上的杠铃片送至喷漆装置处:然后,通过环形旋转机构将带有杠铃片的挂钩架旋转输送至喷漆装置处;

步骤4.对杠铃片自动喷漆:然后,将接头管接上进漆管,漆料输送至喷漆分管内,从若干喷头喷出对挂钩架上的杠铃片的一面进行喷涂,喷漆件对杠铃片的另一面进行喷涂,以及通过两个喷漆电缸工作带动两个固定杆在两个滑孔内滑动,因为喷漆分管铰接在两个铰接座上,所以带动喷漆分管旋转,从而带动若干喷头旋转,能够对喷头的角度调节,提高了对杠铃片的喷涂效果;

步骤5.将杠铃片上的漆层快速固化:喷漆结束,通过环形旋转机构继续输送挂钩架上的杠铃片输送至固化室处,通过固化室对杠铃片进行固化;

步骤6.对杠铃片自动印刷:然后,固化结束环形旋转机构将固化好的杠铃片输送至第二机械手处时,通过第二机械手将固化好的杠铃片搬至印刷装置的第一输送台上输送,输送至丝网框下方时,通过两个伸缩电缸工作带动丝网框、弧形运动机构和安装块向下运动,使得丝网框贴合杠铃片即可,通过两个推动电缸工作带动喷墨管和刮料板贴合丝网印刷板时,弧形运动机构运动带动安装块、喷墨管、刮料板和两个推动电缸弧形运动,从而实现自动对杠铃片进行印刷作业;

步骤7.杠铃片包装薄膜自动放卷:印刷结束,通过第一输送台输送印刷好的杠铃片,输送的同时,将带有薄膜筒套在套袋装置的薄膜筒轴上,将薄膜依次从三个转动轴上交替绕过向上,再将薄膜从弧形杆表面拉至两个撑开三角板上后,使薄膜贴合在第二输送台的表面上,第一输送台将印刷好的杠铃片输送至第二输送台的薄膜上,第二输送台将薄膜上的杠铃片输送的同时,旋转电机工作带动薄膜筒轴转动,实现自动放卷薄膜;

步骤8.对杠铃片进行包裹薄膜袋:从而第二输送台上的薄膜包裹在杠铃片上,薄膜包裹的杠铃片通过第二输送台输送至第二龙门架下方时,通过两个裁切电缸工作带动切刀向下运动,对包裹多余的薄膜进行切断,实现自动对杠铃片进行包裹薄膜袋;

步骤9.包裹好的杠铃片自动下料装箱:最后,包裹好的杠铃片通过第一机械手自动放置成品箱内,实现了杠铃片自动下料装箱。

进一步,所述移动部件设置在加工台的旁侧,所述上料部件设置在移动部件上,所述环形旋转装置设置在加工台的旁侧,所述喷漆装置和固化室均设置在环形旋转装置上,所述印刷装置设置在环形旋转装置的旁侧,所述套袋装置设置在印刷装置的旁侧,所述第一机械手设置在套袋装置的旁侧,且所述第一机械手的旁侧设有成品箱。

进一步,所述移动部件包括矩形座、齿条、齿轮、L形支撑底座、移动电机和七字形架,所述矩形座设置在加工台的旁侧,所述矩形座从顶部向下设有矩形孔,所述矩形座内还设有滑槽,所述齿条卡设在矩形孔内且安装在滑槽内,所述齿轮卡设在矩形孔内且齿轮与齿条相啮合,所述L形支撑底座设置在地面上且L形支撑底座顶部安装在矩形座底部,所述移动电机设置在L形支撑底座顶部上且移动电机的主轴与齿轮连接,所述七字形架设置在矩形座的矩形孔内且安装在齿条上,且所述七字形架与矩形座滑动配合。

进一步,所述上料部件包括丝杆滑台、矩形框、上料电缸、侧姿翻转气缸和气夹,所述丝杆滑台设置在七字形架上,所述矩形框设置在丝杆滑台上,所述上料电缸设置在矩形框内且上料电缸的伸缩端贯穿矩形框竖直向下设置,所述侧姿翻转气缸安装在上料电缸的伸缩端上,所述气夹安装在侧姿翻转气缸的翻转端上且气夹正对输送机构。

进一步,所述环形旋转装置包括承载台、T形座、环形旋转机构、第二机械手和若干挂钩架,所述承载台设置在加工台的旁侧,所述T形座安装在承载台的顶部上,所述环形旋转机构套设在T形座上,若干所述挂钩架分别设置在环形旋转机构上,所述第二机械手设置在承载台上且位于T形座的旁侧。

进一步,所述喷漆装置包括支撑架、接头管、喷漆分管、喷漆件、两个铰接座、两个斜板、两个固定杆、两个喷漆电缸和若干喷头,所述支撑架的底部安装在承载台上且支撑架的一端安装在T形座的侧壁,两个所述铰接座对称设置在支撑架的内顶壁上,两个斜板分别对称设置在支撑架上,且两个所述斜板上均设有滑孔,两个所述喷漆电缸分别对称设置在两个斜板上,所述喷漆分管卡设在两个斜板的中间且分别铰接在两个铰接座上,若干所述喷头分别呈倾斜设置在喷漆分管上,所述接头管一端与喷漆分管相连通且接头管的另一端延伸出支撑架,两个所述固定杆分别设置在两个滑孔内且分别安装在两个喷漆电缸的伸缩端上,且两个所述固定杆分别与喷漆分管的两端相连接,所述喷漆件安装在T形座的侧壁上且喷漆件正对支撑架。

进一步,所述印刷装置包括第一输送台、第一龙门架、弧形运动机构、安装块、喷墨管、丝网框、丝网印刷板、刮料板、两个伸缩电缸和两个推动电缸,所述第一输送台设置在承载台的旁侧,所述第一龙门架设置在第一输送台的顶部上,两个所述伸缩电缸对称设置在第一龙门架上且两个伸缩电缸的伸缩端均贯穿第一龙门架竖直向下设置,所述丝网框设置在两个伸缩电缸的伸缩端上且正对第一输送台,所述丝网印刷板设置在丝网框表面上,所述弧形运动机构设置在丝网框的侧壁上,所述安装块设置在弧形运动机构上且与弧形运动机构滑动配合,两个所述推动电缸均设置在安装块上且两个推动电缸的伸缩端均竖直向下设置,所述喷墨管和刮料板分别安装在两个推动电缸的伸缩端上且分别正对丝网印刷板。

进一步,所述套袋装置包括第二输送台、第二龙门架、支撑侧板、弧形杆、薄膜筒轴、旋转电机、切刀、两个固定侧板、两个撑开三角板,两个裁切电缸和三个转动轴,所述第二输送台设置在第一输送台的输送端处,两个所述固定侧板分别对称设置在第二输送台的两外侧壁上,所述支撑侧板设置在其中一个固定侧板的侧壁上且安装在第二输送台的一外壁上,所述薄膜筒轴设置在第二输送台的下方且薄膜筒轴的一端安装在支撑侧板上,所述旋转电机设置在支撑侧板的外侧壁上且旋转电机的主轴贯穿支撑侧板与薄膜筒轴相连接,三个所述转动轴分别设置在第二输送台的底部且三个转动轴的两端分别安装在两个固定侧板的两内侧壁上,所述弧形杆设置在第二输送台的端部,两个所述撑开三角板对称设置在第二输送台的顶部上,所述第二龙门架设置在第二输送台上,两个所述裁切电缸对称设置在第二龙门架上且两个裁切电缸的伸缩端均贯穿第二龙门架竖直向下设置,所述切刀设置在两个裁切电缸的伸缩端上且切刀正对第二输送台。

本发明实施例采用的上述至少一个技术方案能够达到以下有益效果:

其一,本发明中,当杠铃片从输送机构上输送时,输送至上料部件的正下方时,通过上料电缸工作带动侧姿翻转气缸向下运动,会带动侧姿翻转气缸上的气夹向下运动,通过气夹对输送机构上的杠铃片进行夹持,上料电缸复位,带动气夹夹持的杠铃片向上运动,向上运动的同时,通过移动电机工作带动齿轮转动,会带动与齿轮相啮合的齿条在滑槽内移动,则会带动齿条上的七字形架在矩形座上移动,则带动上料部件向环形旋转装置处移动,从而带动气夹夹持的杠铃片向环形旋转装置处移动,移动至合适的位置,通过侧姿翻转气缸工作带动气夹和气夹夹持的杠铃片旋转合适的角度,实现将杠铃片挂在挂钩架上,实现自动上料,无需人工辅助,提高了对杠铃片的上料效率。

其二,本发明中通过环形旋转机构将带有杠铃片的挂钩架旋转输送至喷漆装置处,将接头管接上进漆管,漆料输送至喷漆分管内,从若干喷头喷出对挂钩架上的杠铃片的一面进行喷涂,喷漆件对杠铃片的另一面进行喷涂,通过两个喷漆电缸工作带动两个固定杆在两个滑孔内滑动,因为喷漆分管铰接在两个铰接座上,所以带动喷漆分管旋转,从而带动若干喷头旋转,能够对喷头的角度调节,提高了对杠铃片的喷涂效果。

其三,本发明中当杠铃片喷涂结束,环形旋转机构继续输送挂钩架上的杠铃片输送至固化室处,通过固化室对杠铃片进行固化,固化结束环形旋转机构将固化好的杠铃片输送至第二机械手处时,通过第二机械手将固化好的杠铃片搬至第一输送台上输送,输送至丝网框下方时,通过两个伸缩电缸工作带动丝网框、弧形运动机构和安装块向下运动,使得丝网框贴合杠铃片即可,通过两个推动电缸工作带动喷墨管和刮料板贴合丝网印刷板时,弧形运动机构运动带动安装块、喷墨管、刮料板和两个推动电缸弧形运动,从而实现自动对杠铃片进行印刷作业。

其四,本发明中当印刷好的杠铃片进行通过第一输送台输送,输送的同时,将带有薄膜筒套在薄膜筒轴上,将薄膜依次从三个转动轴上交替绕过向上,再将薄膜从弧形杆表面拉至两个撑开三角板上后,使薄膜贴合在第二输送台的表面上,第一输送台将印刷好的杠铃片输送至第二输送台的薄膜上,第二输送台将薄膜上的杠铃片输送的同时,旋转电机工作带动薄膜筒轴转动,实现自动放卷薄膜,从而第二输送台上的薄膜包裹在杠铃片上,薄膜包裹的杠铃片通过第二输送台输送至第二龙门架下方时,通过两个裁切电缸工作带动切刀向下运动,对包裹多余的薄膜进行切断,实现自动对杠铃片进行包裹薄膜袋,包裹好的杠铃片通过第一机械手自动放置成品箱内,提高了对杠铃片加工的效率。

其五,本发明的工艺设计巧妙,工序间衔接顺畅,实现了将杠铃片自动夹持移动到环形旋转装置处、将杠铃片挂在挂钩架上、将挂钩架上的杠铃片送至喷漆装置处、对杠铃片自动喷漆、将杠铃片上的漆层快速固化、对杠铃片自动印刷、杠铃片包装薄膜自动放卷、对杠铃片进行包裹薄膜袋以及包裹好的杠铃片自动下料装箱,自动化程度高,实现了对杠铃片自动化生产,一个人可以负责一台机,节约了人工,良率高,而且大大提高了生产的效率,具有显著的经济价值。

附图说明

此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

图1为本发明的立体结构示意图一;

图2为本发明的立体结构示意图二;

图3为本发明的上料装置的立体结构剖视图;

图4为本发明的局部立体结构示意图;

图5为本发明的喷漆装置的立体结构示意图;

图6为本发明的印刷装置的立体结构示意图;

图7为本发明的套袋装置的立体结构示意图;

图8为杠铃片的加工前的立体结构示意图;

图9为杠铃片的加工后的立体结构示意图;

图10为本发明的工艺流程图。

加工台1,输送机构11,挡板12,上料装置2,移动部件3,矩形座30,齿条31,齿轮32,L形支撑底座33,移动电机34,七字形架35,上料部件4,丝杆滑台40,矩形框41,上料电缸42,侧姿翻转气缸43,气夹44,环形旋转装置5,承载台50,T形座51,环形旋转机构52,第二机械手53,挂钩架54,喷漆装置6,支撑架60,接头管61,喷漆分管62,喷漆件63,铰接座64,斜板65,固定杆66,喷漆电缸67,喷头68,固化室7,印刷装置8,第一输送台80,第一龙门架81,弧形运动机构82,安装块83,喷墨管84,丝网框85,丝网印刷板86,刮料板87,伸缩电缸88,推动电缸89,套袋装置9,第二输送台90,第二龙门架91,支撑侧板92,弧形杆93,薄膜筒轴94,旋转电机95,切刀96,固定侧板97,撑开三角板98,裁切电缸99,转动轴971,第一机械手10,成品箱101,杠铃片13。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明具体实施例及相应的附图对本发明技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

以下结合附图,详细说明本发明各实施例提供的技术方案。

参照图1至图10所示,本发明实施例提供一种杠铃片自动化生产工艺,步骤1.将杠铃片自动夹持移动到环形旋转装置处:设置加工台1、上料装置2、环形旋转装置5、喷漆装置6、固化室7、印刷装置8、套袋装置9和第一机械手10,所述加工台1上设有输送机构11,所述加工台1上还对称设有挡板12,所述上料装置2包括移动部件3和上料部件4,当对杠铃片13进行加工时,杠铃片13从输送机构11上输送时,输送至上料部件4的正下方时,通过上料电缸42工作带动侧姿翻转气缸43向下运动,会带动侧姿翻转气缸43上的气夹44向下运动,通过气夹44对输送机构11上的杠铃片13进行夹持,上料电缸42复位,带动气夹44夹持的杠铃片13向上运动,向上运动的同时,通过移动部件3工作带动上料部件4向环形旋转装置5处移动,从而带动气夹44夹持的杠铃片13向环形旋转装置5处移动;

步骤2.将杠铃片挂在挂钩架上:移动至合适的位置,通过侧姿翻转气缸43工作带动气夹44和气夹44夹持的杠铃片13旋转合适的角度,实现将杠铃片13挂在挂钩架54上;

步骤3.将挂钩架上的杠铃片送至喷漆装置处:然后,通过环形旋转机构52将带有杠铃片13的挂钩架54旋转输送至喷漆装置6处;

步骤4.对杠铃片自动喷漆:然后,将接头管61接上进漆管,漆料输送至喷漆分管62内,从若干喷头68喷出对挂钩架54上的杠铃片13的一面进行喷涂,喷漆件63对杠铃片13的另一面进行喷涂,以及通过两个喷漆电缸67工作带动两个固定杆66在两个滑孔内滑动,因为喷漆分管62铰接在两个铰接座64上,所以带动喷漆分管62旋转,从而带动若干喷头68旋转,能够对喷头68的角度调节,提高了对杠铃片13的喷涂效果;

步骤6.对杠铃片自动印刷:然后,喷漆结束,通过环形旋转机构52继续输送挂钩架54上的杠铃片13输送至固化室7处,通过固化室7对杠铃片13进行固化,固化结束环形旋转机构52将固化好的杠铃片13输送至第二机械手53处时,通过第二机械手53将固化好的杠铃片13搬至第一输送台80上输送,输送至丝网框85下方时,通过两个伸缩电缸88工作带动丝网框85、弧形运动机构82和安装块83向下运动,使得丝网框85贴合杠铃片13即可,通过两个推动电缸89工作带动喷墨管84和刮料板87贴合丝网印刷板86时,弧形运动机构82运动带动安装块83、喷墨管84、刮料板87和两个推动电缸89弧形运动,从而实现自动对杠铃片13进行印刷作业;

步骤7.杠铃片包装薄膜自动放卷:印刷结束,通过第一输送台80输送印刷好的杠铃片13,输送的同时,将带有薄膜筒套在薄膜筒轴94上,将薄膜依次从三个转动轴971上交替绕过向上,再将薄膜从弧形杆93表面拉至两个撑开三角板98上后,使薄膜贴合在第二输送台90的表面上,第一输送台80将印刷好的杠铃片13输送至第二输送台90的薄膜上,第二输送台90将薄膜上的杠铃片13输送的同时,旋转电机95工作带动薄膜筒轴94转动,实现自动放卷薄膜;

步骤8.对杠铃片进行包裹薄膜袋:从而第二输送台90上的薄膜包裹在杠铃片13上,薄膜包裹的杠铃片13通过第二输送台90输送至第二龙门架91下方时,通过两个裁切电缸99工作带动切刀96向下运动,对包裹多余的薄膜进行切断,实现自动对杠铃片13进行包裹薄膜袋;

步骤9.包裹好的杠铃片自动下料装箱:最后,包裹好的杠铃片13通过第一机械手10自动放置成品箱101内,提高了对杠铃片13加工的效率。

具体地,所述移动部件3设置在加工台1的旁侧,所述上料部件4设置在移动部件3上,所述环形旋转装置5设置在加工台1的旁侧,所述喷漆装置6和固化室7均设置在环形旋转装置5上,所述印刷装置8设置在环形旋转装置5的旁侧,所述套袋装置9设置在印刷装置8的旁侧,所述第一机械手10设置在套袋装置9的旁侧,且所述第一机械手10的旁侧设有成品箱101。

具体地,参照图2和图3所示,所述移动部件3包括矩形座30、齿条31、齿轮32、L形支撑底座33、移动电机34和七字形架35,所述矩形座30设置在加工台1的旁侧,所述矩形座30从顶部向下设有矩形孔,所述矩形座30内还设有滑槽,所述齿条31卡设在矩形孔内且安装在滑槽内,所述齿轮32卡设在矩形孔内且齿轮32与齿条31相啮合,所述L形支撑底座33设置在地面上且L形支撑底座33顶部安装在矩形座30底部,所述移动电机34设置在L形支撑底座33顶部上且移动电机34的主轴与齿轮32连接,所述七字形架35设置在矩形座30的矩形孔内且安装在齿条31上,且所述七字形架35与矩形座30滑动配合,通过移动电机34工作带动齿轮32转动,会带动与齿轮32相啮合的齿条31在滑槽内移动,则会带动齿条31上的七字形架35在矩形座30上移动,从而带动上料部件4移动,便于对杠铃片13上料,提高了加工效率。

具体地,参照图2和图3所示,所述上料部件4包括丝杆滑台40、矩形框41、上料电缸42、侧姿翻转气缸43和气夹44,所述丝杆滑台40设置在七字形架35上,所述矩形框41设置在丝杆滑台40上,所述上料电缸42设置在矩形框41内且上料电缸42的伸缩端贯穿矩形框41竖直向下设置,所述侧姿翻转气缸43安装在上料电缸42的伸缩端上,所述气夹44安装在侧姿翻转气缸43的翻转端上且气夹44正对输送机构11,当杠铃片13从输送机构11上输送时,输送至上料部件4的正下方时,通过上料电缸42工作带动侧姿翻转气缸43向下运动,会带动侧姿翻转气缸43上的气夹44向下运动,通过气夹44对输送机构11上的杠铃片13进行夹持,上料电缸42复位,带动气夹44夹持的杠铃片13向上运动,向上运动的同时,通过移动部件3工作带动上料部件4向环形旋转装置5处移动,从而带动气夹44夹持的杠铃片13向环形旋转装置5处移动,移动至合适的位置,通过侧姿翻转气缸43工作带动气夹44和气夹44夹持的杠铃片13旋转合适的角度,实现将杠铃片13挂在挂钩架54上,无需人工辅助,实现自动上料,提高了加工效率。

具体地,参照图2和图4所示,所述环形旋转装置5包括承载台50、T形座51、环形旋转机构52、第二机械手53和若干挂钩架54,所述承载台50设置在加工台1的旁侧,所述T形座51安装在承载台50的顶部上,所述环形旋转机构52套设在T形座51上,若干所述挂钩架54分别设置在环形旋转机构52上,所述第二机械手53设置在承载台50上且位于T形座51的旁侧,当杠铃片13挂在挂钩架54上,通过环形旋转机构52将带有杠铃片13的挂钩架54旋转输送至喷漆装置6处进行喷涂,无需人工搬运,提高了加工效率。

具体地,参照图4和图5所示,所述喷漆装置6包括支撑架60、接头管61、喷漆分管62、喷漆件63、两个铰接座64、两个斜板65、两个固定杆66、两个喷漆电缸67和若干喷头68,所述支撑架60的底部安装在承载台50上且支撑架60的一端安装在T形座51的侧壁,两个所述铰接座64对称设置在支撑架60的内顶壁上,两个斜板65分别对称设置在支撑架60上,且两个所述斜板65上均设有滑孔,两个所述喷漆电缸67分别对称设置在两个斜板65上,所述喷漆分管62卡设在两个斜板65的中间且分别铰接在两个铰接座64上,若干所述喷头68分别呈倾斜设置在喷漆分管62上,所述接头管61一端与喷漆分管62相连通且接头管61的另一端延伸出支撑架60,两个所述固定杆66分别设置在两个滑孔内且分别安装在两个喷漆电缸67的伸缩端上,且两个所述固定杆66分别与喷漆分管62的两端相连接,所述喷漆件63安装在T形座51的侧壁上且喷漆件63正对支撑架60。当挂钩架54上的杠铃片13环形输送至喷漆装置6处时,将接头管61接上进漆管,将漆料输送至喷漆分管62内,从若干喷头68喷出对挂钩架54上的杠铃片13的一面进行喷涂,喷漆件63对杠铃片13的另一面进行喷涂,通过两个喷漆电缸67工作带动两个固定杆66在两个滑孔内滑动,因为喷漆分管62铰接在两个铰接座64上,所以带动喷漆分管62旋转,从而带动若干喷头68旋转,能够对喷头68的角度调节,提高了对杠铃片13的喷涂效果。

具体地,参照图2、图4和图6所示,所述印刷装置8包括第一输送台80、第一龙门架81、弧形运动机构82、安装块83、喷墨管84、丝网框85、丝网印刷板86、刮料板87、两个伸缩电缸88和两个推动电缸89,所述第一输送台80设置在承载台50的旁侧,所述第一龙门架81设置在第一输送台80的顶部上,两个所述伸缩电缸88对称设置在第一龙门架81上且两个伸缩电缸88的伸缩端均贯穿第一龙门架81竖直向下设置,所述丝网框85设置在两个伸缩电缸88的伸缩端上且正对第一输送台80,所述丝网印刷板86设置在丝网框85表面上,所述弧形运动机构82设置在丝网框85的侧壁上,所述安装块83设置在弧形运动机构82上且与弧形运动机构82滑动配合,两个所述推动电缸89均设置在安装块83上且两个推动电缸89的伸缩端均竖直向下设置,所述喷墨管84和刮料板87分别安装在两个推动电缸89的伸缩端上且分别正对丝网印刷板86,对杠铃片13喷涂结束,环形旋转机构52继续输送挂钩架54上的杠铃片13输送至固化室7处,通过固化室7对杠铃片13进行固化,固化结束环形旋转机构52将固化好的杠铃片13输送至第二机械手53处时,通过第二机械手53将固化好的杠铃片13搬至第一输送台80上输送,输送至丝网框85下方时,通过两个伸缩电缸88工作带动丝网框85、弧形运动机构82和安装块83向下运动,使得丝网框85贴合杠铃片13即可,通过两个推动电缸89工作带动喷墨管84和刮料板87贴合丝网印刷板86时,弧形运动机构82运动带动安装块83、喷墨管84、刮料板87和两个推动电缸89弧形运动,从而实现自动对杠铃片13进行印刷作业。

具体地,参照图2和图7所示,所述套袋装置9包括第二输送台90、第二龙门架91、支撑侧板92、弧形杆93、薄膜筒轴94、旋转电机95、切刀96、两个固定侧板97、两个撑开三角板98,两个裁切电缸99和三个转动轴971,所述第二输送台90设置在第一输送台80的输送端处,两个所述固定侧板97分别对称设置在第二输送台90的两外侧壁上,所述支撑侧板92设置在其中一个固定侧板97的侧壁上且安装在第二输送台90的一外壁上,所述薄膜筒轴94设置在第二输送台90的下方且薄膜筒轴94的一端安装在支撑侧板92上,所述旋转电机95设置在支撑侧板92的外侧壁上且旋转电机95的主轴贯穿支撑侧板92与薄膜筒轴94相连接,三个所述转动轴971分别设置在第二输送台90的底部且三个转动轴971的两端分别安装在两个固定侧板97的两内侧壁上,所述弧形杆93设置在第二输送台90的端部,两个所述撑开三角板98对称设置在第二输送台90的顶部上,所述第二龙门架91设置在第二输送台90上,两个所述裁切电缸99对称设置在第二龙门架91上且两个裁切电缸99的伸缩端均贯穿第二龙门架91竖直向下设置,所述切刀96设置在两个裁切电缸99的伸缩端上且切刀96正对第二输送台90,印刷好的杠铃片13进行通过第一输送台80输送,输送的同时,将带有薄膜筒套在薄膜筒轴94上,将薄膜依次从三个转动轴971上交替绕过向上,再将薄膜从弧形杆93表面拉至两个撑开三角板98上后,使薄膜贴合在第二输送台90的表面上,第一输送台80将印刷好的杠铃片13输送至第二输送台90的薄膜上,第二输送台90将薄膜上的杠铃片13输送的同时,旋转电机95工作带动薄膜筒轴94转动,实现自动放卷薄膜,从而第二输送台90上的薄膜包裹在杠铃片13上,薄膜包裹的杠铃片13通过第二输送台90输送至第二龙门架91下方时,通过两个裁切电缸99工作带动切刀96向下运动,对包裹多余的薄膜进行切断,实现自动对杠铃片13进行包裹薄膜袋,包裹好的杠铃片13通过第一机械手10自动放置成品箱101内,提高了对杠铃片13加工的效率。

以上所述仅为本发明的实施例而已,并不用于限制本发明。对于本领域技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本发明的权利要求范围之内。

- 一种杠铃片自动化生产工艺

- 一种杠铃片生产工艺