一种新型纳米纤维素基压力传感材料及其制备方法

文献发布时间:2023-06-19 11:09:54

技术领域

本发明属于功能性材料领域,涉及压力传感材料制备技术,尤其是一种新型纳米纤维素基压力传感材料及其制备方法。

背景技术

随着社会的发展,具有微型化和智能化特征的压力传感器已经发展起来,可以用于生活的许多方面。压力传感器集成到电子设备中或附着在衣服和人体皮肤上,不仅可以检测人体运动和健康状况,例如微妙的肌肉、皮肤和由运动、呼吸、发声和心跳引起的脉搏运动等,还可以检测人体关节弯曲产生的大体形。此外,还可用于一些大型贵重精密仪器(尤其是军用及航天类)、电子设备运输过程中进行监测。压力传感器将在记录以及改善人们的生活条件中起到重要的应用。

纳米纤维素是自然界中分布最广、含量最多的天然高分子化合物,其具有生物相容性好、价格低廉、制备工艺简单、可自然降解和再生、且适合于工业化的大批量生产等优点。利用纳米纤维素制备具有三维网络结构的纤维素基压力传感材料,用于制备压力传感器方面具有较大的应用价值。然而,单独采用纳米纤维素无法制备出具有性能优越的压力传感器。

发明内容

本发明目的在于提供一种新型纳米纤维素基压力传感材料及其制备方法,该技术原料来源广泛、成本低廉、生产工艺简单、绿色环保可降解,灵敏度较高、适应能力较强,在电子皮肤、实时监控等智能设备方面具有极大的应用潜能。

本发明解决技术问题所采用的技术方案是:

本发明提供一种新型纳米纤维素基压力传感材料及其制备方法。利用纳米纤维素水凝胶、水性聚氨酯溶液为原料,引入氧化石墨烯二维导电材料,通过物理共混和化学氢键的协同作用,通过冷冻干燥形成复合气凝胶,经过氧化还原后,再次冷冻干燥,制得一种新型纳米纤维素基压力传感材料。

所述制备方法包括以下步骤:

步骤一:以2,2,6,6-四甲基哌啶氧化物(TEMPO)为催化剂,使用TEMPO/NaBr/NaClO氧化体系对针叶木漂白硫酸盐浆进行预处理,通过加入0.3-0.6mol/L的NaOH使混合液的pH值一直保持在10-11,待混合体系的pH值不再发生变化时,加入40-60mL无水乙醇终止反应,反应停止后使用真空抽滤机将所得产物洗涤至中性,配置成质量分数为1wt%-2wt%的浆料,经过超声处理后,在50-100MPa的压力条件下均质4-8次制得纳米纤维素(CNF);

步骤二:首先采用聚己内酯多元醇(PCL)和甲苯二异氰酸酯(TDI)/异佛尔酮二异氰酸酯(IPDI)为原料,在60-90℃下发生预聚反应1.5-2.5h,添加催化剂二月桂酸二丁基锡,生成预聚体;其次,将2,2-二羟甲基丙酸(DMPA)和1,4-丁二醇(BDO)/三羟甲基丙烷(TMP)溶解于有机溶剂中得到溶液,与上述体系在60-80℃下进行2-4h的扩链反应生成异氰酸根(-NCO)封端的中间体;然后,添加三乙胺(TEA)在30-40℃进行中和反应0.3-0.6h生成亲水性聚氨酯;最后,向亲水性聚氨酯加入去离子水,高速剪切机以2000-10000r/min的速度高速分散0.3-0.6h,生成水性聚氨酯(WPU);

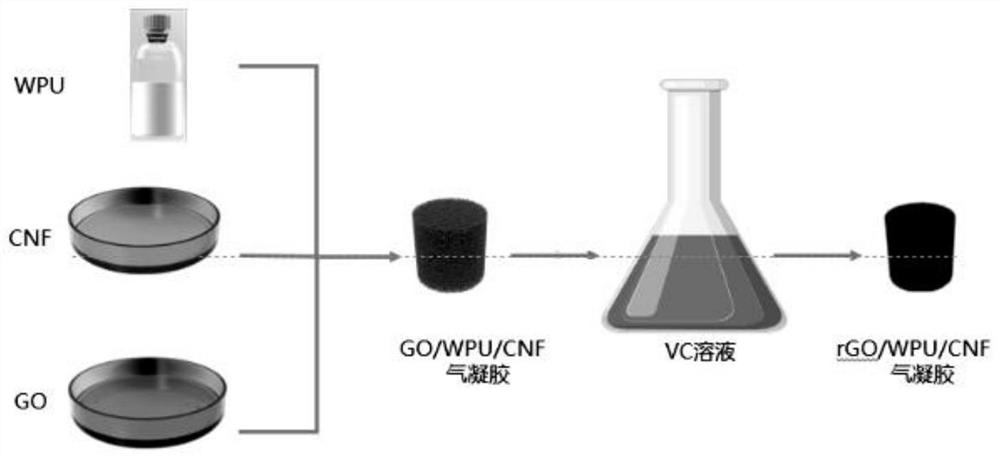

步骤三:将步骤一所制CNF、步骤二所制WPU与冻干保护剂物理共混得WPU/CNF水凝胶,加入超声分散好的氧化石墨烯(GO)溶液,在常温常压条件下进行物理交联共混;将GO/WPU/CNF水凝胶经超声、离心消泡后置于酶标板中,采用真空冷冻干燥法制备GO/WPU/CNF气凝胶;所述复合气凝胶是在-30~-15℃条件下冷冻5-8h,最后置于-50~-70℃条件下真空冷冻干燥38-40h制得。

步骤四:将GO/WPU/CNF气凝胶置于含有1%-5%抗坏血酸(VC)溶液中,在80℃水浴条件下,磁力搅拌将GO还原成还原氧化石墨烯(rGO),得到复合气凝胶,将还原后的复合气凝胶再次置于-18℃条件下冷冻5-8h,在-50~-70℃条件下真空冷冻干燥8-12h制得rGO/WPU/CNF气凝胶。

步骤五:将所制rGO/WPU/CNF气凝胶进行压力传感性能测试,表征其在电阻响应特性。

而且,所述rGO/WPU/CNF气凝胶为具备多孔结构、外观完整紧实;在施加应力的过程中,能够实时感应,表现出电阻变化。

而且,所述步骤二中,TDI/IPDI与PCL物质摩尔比为2:1~6:1,催化剂二月桂酸二丁基锡添加量150-250μL,DMPA质量添加量4%-8%,BDO质量添加量2.5%-8%,TMP添加量0.5%-1.5%,TEA质量添加量4%-8%,去离子水质量添加量30%-50%。

而且,步骤三所述的CNF固形物添加量0.9%-1.6%,WPU固形物添加量50%-70%,冻干保护剂甘油添加量1%-3%,GO固形物添加量2%-12%。

而且,步骤四所述的抗坏血酸溶液的VC含量1%-5%,GO/WPU/CNF气凝胶的还原反应时间为3-6h。

而且,步骤五所述的rGO/WPU/CNF气凝胶在施加0-100KPa的应力时,电阻表现出100-400KΩ的变化。

本发明的有益效果是:

(1)本发明通过将CNF与WPU交联,使纤维骨架结构弹性得到增强,从而形成强度较高、弹性较好密度低的三维多孔轻质气凝胶,与纤维素气凝胶相比,纤维之间搭接的更牢固不宜松散,降低了纤维素的易脆性。

(2)本发明通过将氧化石墨烯以高速剪切法分散于复合水凝胶中,经抗坏血酸还原反应后,大量的氧化石墨烯片层能够搭接在一起,自组装成三维网络状多孔结构。还原后的石墨烯复合气凝胶的强度得到进一步的提升。

(3)本发明制备纳米纤维素基压力传感材料来源广泛,绿色环保,且制备工艺简单,可大批量生产。所制备的纳米纤维素基压力传感材料绿色无毒,密度低、灵敏度高、柔韧性好。在绿色功能材料及压力传感材料制备技术领域有极大的潜能。

(4)本发明以纳米纤维素为基本骨架,协同水性聚氨酯增加弹性,通过物理共混和化学氢键的协同作用将氧化石墨烯负载在纳米纤维素的纤维表面,经冷冻干燥后,采用抗坏血酸(VC)将氧化石墨原位还原,再利用冷冻干燥技术制备一种具有多孔结构的新型纤维素基压力传感材料。该技术原料来源广泛、成本低廉、生产工艺简单、绿色环保可降解,灵敏度较高、适应能力较强,在电子皮肤、实时监控等智能设备方面具有较大的应用潜能。

附图说明

本发明将通过例子并参照附图的方式说明,其中:

图1a为本发明水性聚氨酯的制备流程图;

图1b为本发明GO/WPU/CNF复合气凝胶的制备流程图;

图2a为本发明WPU/CNF气凝胶模型示意图;

图2b为GO/WPU/CNF气凝胶模型示意图;

图2c为rGO/WPU/CNF气凝胶模型示意图;

图3a为本发明WPU/CNF气凝胶实物图;

图3b为本发明GO/WPU/CNF气凝胶实物图;

图3c为本发明rGO/WPU/CNF气凝胶实物图;

图4a为本发明实施例1应力应变曲线图;

图4b为本发明实施例2应力应变曲线图;

图5为本发明实施例1所制备的纳米纤维素基压力传感材料抗疲劳测试与电阻变化率(灵敏度)之间的关系示意图。

具体实施方式

下面将结合具体实施例对本发明作进一步说明,本发明的保护内容范围并不局限于以下具体实施例。

实施例1:

(1)纳米纤维素(CNF)的制备

1)称取一定量的针叶木漂白硫酸盐浆,在水中浸泡12h,然后在纸张疏解机内打散纤维,在1℃冷藏12h,以平衡水分。配制成纸浆浓度为2%的浆料,放入三口烧瓶中搅拌,分别称取相当于绝干纸浆样品质量1%的TEMPO和10%的NaBr,将其溶解于去离子水中,40℃水浴加热处理直至其完全溶解。

2)将有效氯≧8%的NaClO按照8.5mmol/g(每克纸浆样品对应8.5mmol纯NaClO)的用量,用去离子水稀释至10%,滴加0.1mol/L的HCl溶液调节其pH值至10.5左右,再将TEMPO和NaBr混合溶液倒入三口烧瓶中进行搅拌,使用0.5mol/L的NaOH溶液调节混合溶液pH值至10.5。

3)使用蠕动泵向反应体系内逐滴加入NaClO溶液进行氧化反应,实时监测其pH值,并通过滴加0.5mol/L的NaOH溶液使反应体系的pH值始终保持在10.5;当NaClO溶液滴加完毕且反应体系的pH值不再发生变化时,加入适量无水乙醇终止反应。

4)过滤掉反应溶液留下浆料,用去离子水洗涤浆料直至中性,将浆料配制成为质量百分率为1%的纤维悬浮液;将悬浮液在功率为800W的条件下超声处理60min后,倒入高压均质机的进料桶,在80MPa的压力条件下均质4次制得纳米纤维素(CNF)。

(2)TDI型水性聚氨酯的制备(WPU-1)

原材料的处理:将PCL与DMPA在90℃,-0.1MPa的真空干燥箱内真空干燥2h,以去除水分,丙酮,N-甲基吡咯烷酮使用优质分子筛处理7天以上。

1)甲苯二异氰酸酯和聚己内酯多元醇(PCL)(物质的量比例4:1)在通入氮气的反应釜65℃发生预聚反应2h(0.5h后升温80℃,1h后滴加200μL二月桂酸二丁基锡),生成预聚体;

2)3%的1,4-丁二醇和4.2%的2,2-二羟甲基丙酸(DMPA)溶解于2.5倍的N-甲基吡咯烷酮溶液中得到溶液一,溶液一和步骤1)得到的预聚体在70℃发生扩链反应生成NCO封端的中间体;

3)1%的三羟甲基丙烷溶解于3倍的N-甲基吡咯烷酮溶液得到溶液二,溶液二和步骤2)得到的预聚体进一步70℃扩链交联;

4)步骤3)体系停止通入氮气和加热,体系降温至35℃以下,加入3.5%三乙胺(三乙胺:2,2-二羟甲基丙酸(DMPA)物质的量之比1:1)进行20min中和反应生成亲水性聚氨酯;

5)步骤4)得到的亲水性聚氨酯,加入35%去离子水在高速剪切机的10000r/min的高速分散20min,生成WPU-1。

(3)GO/WPU-1/CNF复合气凝胶的制备

1)CNF、WPU-1(CNF与WPU固形物的比例1;2)与2%甘油作为冻干保护剂物理共混得WPU-1/CNF水凝胶,氧化石墨烯溶液的添加量为3%、5%、7%、9%、11%,将分散好的氧化石墨烯溶液加入到纳米纤维素水凝胶和水性聚氨酯中,高速剪切机以2000r/min的速度分散,分散10min。

2)所述复合水凝胶超声、离心去除气泡,置于酶标板中,采用真空冷冻干燥法制备复合气凝胶。

3)所述复合气凝胶是在-20℃条件下冷冻6h,最后置于-60℃条件下真空冷冻干燥38h制得。

(4)rGO/WPU-1/CNF气凝胶的制备

将GO/WPU-1/CNF复合气凝胶置于3%的抗坏血酸水溶液里,在80℃的水浴磁力搅拌条件下,还原4h。将还原后的气凝胶再次置于酶标板内,-18℃条件下冷冻6h,最后置于-60℃条件下真空冷冻干燥10h制得。

(5)rGO/WPU-1/CNF气凝胶压电传感性能测试

将气凝胶切割平整,测试表面粘贴导电胶连接导线,利用电子万能试验机和数字源表测定rGO/WPU-1/CNF在压缩应变过程中电阻的变化;利用数字源表和EPSA标准精密电动平移台,测试循环压缩下的电阻变化。

实施例2

(1)纳米纤维素(CNF)的制备与实施例1相同。

(2)IPDI型水性聚氨酯(WPU-2)的制备

原材料的处理:将聚己内酯多元醇(PCL)与2,2-二羟甲基丙酸(DMPA)在90℃,-0.1MPa的真空干燥箱内真空干燥2h,以去除水分,丙酮,N-甲基吡咯烷酮使用优质分子筛处理7天以上。

1)聚己内酯多元醇(PCL)和异佛尔酮二异氰酸酯(物质的量比例4:1)在通入氮气的反应釜80℃发生预聚反应2小时(0.5h后升温80℃,1h后滴加200μL二月桂酸二丁基锡),生成预聚体;

2)4.2%的2,2-二羟甲基丙酸(DMPA)溶解于2.5倍的N-甲基吡咯烷酮溶液中得到溶液一,溶液一和步骤1)得到的预聚体发生75℃扩链反应生成NCO封端的中间体;

3)步骤2)体系停止通入氮气和加热,体系降温至35℃以下,加入3.5%三乙胺(三乙胺:2,2-二羟甲基丙酸(DMPA)物质的量之比=1:1)进行20min中和反应生成亲水性聚氨酯;

4)步骤(3)得到的亲水性聚氨酯,加入35%去离子水在高速剪切机的10000r/min的高速分散15min,加入10mg/ml的乙二胺水溶液(慢速滴加),继续10000r/min分散15min,生成WPU-2。

(3)GO/WPU-2/CNF复合气凝胶的制备

1)CNF、WPU-2(CNF与WPU固形物的比例1:2)与2%甘油作为冻干保护剂物理共混得WPU-2/CNF水凝胶,氧化石墨烯溶液的添加量为3%、5%、7%、9%、11%,将分散好的氧化石墨烯溶液加入到纳米纤维素水凝胶和水性聚氨酯中,高速剪切机以2000r/min的速度分散,分散10min。

2)所述复合水凝胶超声、离心去除气泡,置于酶标板中,采用真空冷冻干燥法制备复合气凝胶。

3)所述复合气凝胶是在-20℃条件下冷冻6h,最后置于-60℃条件下真空冷冻干燥38h制得。

(4)rGO/WPU-2/CNF气凝胶的制备

将GO/WPU-2/CNF复合气凝胶置于3%的抗坏血酸水溶液里,在80℃的水浴磁力搅拌条件下,还原4h。将还原后的气凝胶再次置于酶标板内,-18℃条件下冷冻5-8h,最后置于-50℃条件下真空冷冻干燥10h制得。

(5)rGO/WPU-2/CNF气凝胶压电传感性能测试

将气凝胶切割平整,测试表面粘贴导电胶连接导线,利用电子万能试验机和数字源表测定rGO/WPU-2/CNF在压缩应变过程中电阻的变化;利用数字源表和EPSA标准精密电动平移台,测试循环压缩下的电阻变化。

实施效果例:

从上表可以看出,对制备的纳米纤维素基导电复合压力传感材料施加较低的压力,电阻变化值比较明显。且实施例2施加的应力偏小,在加入乙二胺作为后扩链剂合成的WPU-2的弹性优于WPU-1。rGO/WPU-2/CNF复合导电材料相对柔软,弹性更好一点。

对比例1:

去掉实施例1中的步骤(2),对步骤(3)进行改变,其余步骤相同。改变如下:

(3)GO/CNF复合气凝胶的制备

1)2%甘油作为冻干保护剂物理和98%CNF共混,氧化石墨烯溶液的添加量为3%、5%、7%、9%、11%,将分散好的氧化石墨烯溶液加入,高速剪切机以2000r/min的速度分散,分散10min,得到GO/CNF水凝胶。

2)所述复合水凝胶超声、离心去除气泡,置于酶标板中,采用真空冷冻干燥法制备复合气凝胶。

3)所述复合气凝胶是在-20℃条件下冷冻6h,最后置于-60℃条件下真空冷冻干燥38h制得。

按照上述方法所合成的复合rGO/CNF气凝胶与实施例1,2相比较,不同点在于没有加入WPU-1、WPU-2。应变为20%时,五次循环压缩后,实施例与对比例之间的应力值。通过表格可以看出加入WPU-1、WPU-2之后的应力比未添加水性聚氨酯的复合气凝胶应力大很多,弹性好。未加入水性聚氨酯的复合气凝胶回弹性差。

对比例2:

去掉实施例1中的步骤(2),对步骤(3)进行改变,其余步骤相同。改变如下:

(3)GO/PVA/MC/CNF复合气凝胶的制备

1)将聚乙烯醇粉末在95℃水浴加热的条件下磁力搅拌2-3h溶解于去离子水中,得到10%的PVA(聚乙烯醇)溶液。将甲基纤维素(MC)粉末溶解于去离子水中,2000r/min速度进行分散,得到10%的MC溶液。

2)CNF、PVA、MC(CNF、PVA、MC的比例8:1:1)与2%甘油作为冻干保护剂物理共混,氧化石墨烯溶液的添加量为3%、5%、7%、9%、11%,将分散好的氧化石墨烯溶液加入高速剪切机以2000r/min的速度分散,分散10min,得到GO/PVA/MC/CNF水凝胶。

3)所述复合水凝胶超声、离心去除气泡,置于酶标板中,采用真空冷冻干燥法制备复合气凝胶。

4)所述复合气凝胶是在-20℃条件下冷冻6h,最后置于-60℃条件下真空冷冻干燥38h制得。

按照上述方法所合成的复合rGO/PVA/MC/CNF气凝胶相比较对比例1,对比例2的弹性以及紧实度较好,但是对其用万能表进行电阻测试,发现其电阻无穷大,超出电表量程。根据对比例1,推测可能是以下三种因素PVA、MC、PVA和MC交联阻碍了气凝胶的导电性。因此做了对比例3、4。

对比例3:

去掉实施例1中的步骤(2),对步骤(3)进行改变,其余步骤相同。改变如下:

(3)GO/PVA/CNF复合气凝胶的制备

1)将聚乙烯醇粉末在95℃水浴加热的条件下磁力搅拌2-3h溶解于去离子水中,得到10%的PVA(聚乙烯醇)溶液。

2)CNF、PVA(CNF与PVA的比例9:1)与2%甘油作为冻干保护剂物理共混,氧化石墨烯溶液的添加量为3%、5%、7%、9%、11%,将分散好的氧化石墨烯溶液加入高速剪切机以2000r/min的速度分散,分散10min,得到GO/PVA/CNF水凝胶。

3)所述复合水凝胶超声、离心去除气泡,置于酶标板中,采用真空冷冻干燥法制备复合气凝胶。

4)所述复合气凝胶是在-20℃条件下冷冻6h,最后置于-60℃条件下真空冷冻干燥38h制得。

按照上述方法所合成的复合rGO/PVA/CNF气凝胶相比较对比例1,对比例2的弹性以及紧实度较好,但是对其用万能表进行电阻测试,发现其电阻无穷大,超出电表量程。加入PVA虽然对其弹性有一定的提高,但是PVA填充到CNF的缝隙中,rGO层被包裹起来,使其无法导电。无法进行后续压力传感的测试。

对比例4:

去掉实施例1中的步骤(2),对步骤(3)进行改变,其余步骤相同。改变如下:

(3)GO/MC/CNF复合气凝胶的制备

1)将甲基纤维素(MC)粉末溶解于去离子水中,2000r/min速度进行分散,得到10%的MC溶液。

2)CNF、MC(CNF与MC的比例9:1)与2%甘油作为冻干保护剂物理共混,氧化石墨烯溶液的添加量为3%、5%、7%、9%、11%,将分散好的氧化石墨烯溶液加入高速剪切机以2000r/min的速度分散,分散10min,得到GO/MC/CNF水凝胶。

3)所述复合水凝胶超声、离心去除气泡,置于酶标板中,采用真空冷冻干燥法制备复合气凝胶。

4)所述复合气凝胶是在-20℃条件下冷冻6h,最后置于-60℃条件下真空冷冻干燥38h制得。

按照上述方法所合成的复合rGO/MC/CNF气凝胶相比较对比例1,对比例2的弹性以及紧实度较好,但是对其用万能表进行电阻测试,发现其电阻无穷大,超出电表量程。加入MC虽然对其弹性有一定的提高,但是MC填充到CNF的缝隙中,rGO层被包裹起来,使其无法导电。无法进行后续压力传感的测试。

由于他们对导电性的阻碍作用,所以后面对比例不在添加PVA、MC。

对比例5:

对实施例2中的步骤(2)进行改变,其余步骤相同。

(2)IPDI型水性聚氨酯(WPU-3)的制备

原材料的处理:将聚己内酯多元醇(PCL)与2,2-二羟甲基丙酸(DMPA)在90℃,-0.1MPa的真空干燥箱内真空干燥2h,以去除水分,丙酮,N-甲基吡咯烷酮使用优质分子筛处理7天以上。

1)聚己内酯多元醇(PCL)和异佛尔酮二异氰酸酯(物质的量比例4:1)在通入氮气的反应釜80℃发生预聚反应2小时(0.5h后升温80℃,1h后滴加200μL二月桂酸二丁基锡),生成预聚体;

2)7.3%的2,2-二羟甲基丙酸(DMPA)溶解于2.5倍的N-甲基吡咯烷酮溶液中得到溶液一,溶液一和步骤1)得到的预聚体发生75℃扩链反应生成NCO封端的中间体;

3)步骤2)体系停止通入氮气和加热,体系降温至35℃以下,加入7.3%三乙胺(三乙胺:2,2-二羟甲基丙酸(DMPA)物质的量之比=1:1)进行20min中和反应生成亲水性聚氨酯;

4)步骤(3)得到的亲水性聚氨酯,加入35%去离子水在高速剪切机的10000r/min的高速分散15min,加入10mg/ml的乙二胺水溶液(慢速滴加),继续10000r/min分散15min,生成WPU-3。

按照上述方法所合成的复合rGO/WPU-3/CNF气凝胶相比较实施例2,外形松散,在还原的过程中,部分气凝胶结构被破坏。这是由于亲水扩链剂DMPA含量的增多,合成的水性聚氨酯亲水性极强,CNF水凝胶中的部分水分被水性聚氨酯中的亲水基团所吸附,纤维素的结构遭到破坏,以至于复合气凝胶的紧实度降低,无法进行后续测试。

因此根据上述对比例,只有按实施例1、2的反应过程才能得到灵敏度较高、适应能力较强的压力传感材料。

以上所述的仅是本发明的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

- 一种新型纳米纤维素基压力传感材料及其制备方法

- 一种纳米纤维素基电致驱动材料及其制备方法