蚀刻液、触控面板及其制作方法

文献发布时间:2023-06-19 11:52:33

技术领域

本发明涉及一种蚀刻液、触控面板及其制作方法。

背景技术

近年来,透明导体可同时让光穿过并提供适当的导电性,因而常应用于许多显示或触控相关的装置中。一般而言,透明导体可以是各种金属氧化物,例如氧化铟锡(IndiumTin Oxide,ITO)、氧化铟锌(Indium Zinc Oxide,IZO)、氧化镉锡(Cadmium Tin Oxide,CTO)或掺铝氧化锌(Aluminum-doped Zinc Oxide,AZO)。然而,这些金属氧化物薄膜并不能满足显示设备的可挠性需求。因此,现今发展出了多种可挠性的透明导体,例如利用纳米线等材料所制作的透明导体。

然而,所述的纳米线的制程技术尚有许多需要解决的问题,例如利用纳米线制作触控电极,纳米线与周边区的引线在进行对位时需预留对位误差区域,所述对位误差区域造成周边区的引线尺寸无法缩减,进而导致周边区的宽度较大,尤其采用卷对卷(Roll toRoll)制程,基材的形变量导致所述对位误差区域的尺寸更加放大(如150um),使得周边区的宽度最小仅达到2.5mm,故无法满足显示器的窄边框需求。再者,蚀刻液的选择也是一个问题。

发明内容

本发明的部分实施方式中,通过蚀刻液直接进行金属纳米线层或金属层的图案化,以达到简化制程的目的,进而控制制作成本。蚀刻液可以提供良好的蚀刻特性。

本发明的部分实施方式中,通过金属纳米线层与金属层的一次性蚀刻,借以达到不需预留对位时的对位误差区域的效果,以形成宽度较小的周边引线,进而满足窄边框的需求。

本发明的部分实施方式中,通过金属纳米线层与金属层的分步骤蚀刻,借以达到不需预留对位时的对位误差区域的效果,以形成宽度较小的周边引线,进而满足窄边框的需求。同时由于蚀刻液只选择性地蚀刻金属纳米线层,而不蚀刻金属层,从而避免了周边区及显示区的金属纳米线层蚀刻不完全或对周边区的金属层造成侧蚀的问题。

根据本发明的部分实施方式,一种触控面板的制作方法,其特征在于,包含:提供一基板,其中该基板具有一显示区与一周边区;设置一金属层与一金属纳米线层,其中该金属纳米线层的一第一部分位于该显示区,该金属纳米线层的一第二部分与该金属层位于该周边区;及进行一图案化步骤,其中该图案化步骤包括利用可蚀刻该金属层与该金属纳米线层的一蚀刻液将该金属层形成多个周边引线并同时将该金属层的该第二部分形成多个蚀刻层,其中该蚀刻液包括双氧水(0.2-40wt%)、酸类(0.2-20wt%)、金属缓蚀剂(0.1-10wt%)及/或安定剂(0.1-10wt%)。

于本发明的部分实施方式中,图案化步骤还包括利用该蚀刻液将该金属纳米线层的该第一部分形成一触控感应电极,该触控感应电极设置于该基板的该显示区,该触控感应电极电性连接该些周边引线。

于本发明的部分实施方式中,金属缓蚀剂包含有含氮、含硫或含羟基的、具有表面活性的有机化合物、巯基苯并噻唑、苯并三唑和甲基苯并三唑中的至少一种。

于本发明的部分实施方式中,安定剂包含有乙二胺四乙酸、二乙烯三胺五乙酸、羟乙基乙二胺三乙酸、二乙胺五乙酸、N-羟乙基乙二胺三乙酸和聚丙烯酸胺中的至少一种。

于本发明的部分实施方式中,设置该金属层与该金属纳米线层包括:设置该金属层于该周边区;及接着设置该金属纳米线层于该显示区与该周边区,该第一部分位于该显示区而成形于该基板上,该第二部分位于该周边区而成形于该金属层上。

于本发明的部分实施方式中,设置该金属层于该周边区包括:将该金属层成形于该周边区与该显示区;及移除位于该显示区的该金属层。

于本发明的部分实施方式中,蚀刻液的成分包括双氧水(1.0-10.0wt%)、酸类(1.0-5.0wt%)、金属缓蚀剂(2.0-7.0wt%)及/或安定剂(3.0-8.0wt%)。

于本发明的部分实施方式中,图案化步骤还包括利用该蚀刻液将该金属层形成多个标记,该些蚀刻层包括多个第一覆盖物及多个第二覆盖物,每一该些第一覆盖物设置在对应的该些周边引线上,每一该些第二覆盖物设置在对应的该些标记上。

于本发明的部分实施方式中,设置该金属层与该金属纳米线层包括:设置该金属纳米线层于该显示区与该周边区;及接着设置该金属层于该周边区,其中该金属层位于该第二部分上。

于本发明的部分实施方式中,设置该金属层与该金属纳米线层包括:设置该金属层于该周边区;及接着设置该金属纳米线层于该显示区与该周边区,该第一部分位于该显示区而成形于该基板上,该第二部分位于该周边区而成形于该金属层上。

于本发明的部分实施方式中,蚀刻液的成分包括双氧水(1.0-5.0wt%)、酸类(0.1-0.6wt%)、金属缓蚀剂(2.0-7.0wt%)及/或安定剂(3.0-8.0wt%)。

于本发明的部分实施方式中,图案化步骤还包括利用该蚀刻液将该金属层形成多个标记,该些蚀刻层包括多个第一中间层及多个第二中间层,每一该些第一中间层设置在对应的该些周边引线与该基板之间,每一该些第二中间层设置在对应的该些标记与该基板之间。

于本发明的部分实施方式中,还包括设置一膜层。

于本发明的部分实施方式中,制作方法可于该基板的一面或双面进行。

于本发明的部分实施方式中,提出一种触控面板。

根据本发明的部分实施方式,一种蚀刻液,用于进行一图案化步骤,其特征在于,包括:双氧水(0.2-40wt%)、酸类(0.2-20wt%)、金属缓蚀剂(0.1-10wt%)及/或安定剂(0.1-10wt%)。

于本发明的部分实施方式中,酸类包含有机酸、无机酸或其组合。

于本发明的部分实施方式中,有机酸包含有羧酸、二羧酸、三羧酸、烷基羧酸、乙酸、乙二酸、苯六甲酸、甲酸、氯乙酸、苯甲酸、三氟乙酸、丙酸和丁酸中的至少一种。

于本发明的部分实施方式中,无机酸包含有磷酸、硝酸、醋酸和盐酸中的至少一种。

于本发明的部分实施方式中,金属缓蚀剂包含有含氮、含硫或含羟基的、具有表面活性的有机化合物、巯基苯并噻唑、苯并三唑和甲基苯并三唑中的至少一种。

于本发明的部分实施方式中,安定剂包含有乙二胺四乙酸、二乙烯三胺五乙酸、羟乙基乙二胺三乙酸、二乙胺五乙酸、N-羟乙基乙二胺三乙酸和聚丙烯酸胺中的至少一种。

根据本发明的部分实施方式,一种蚀刻液,用于进行一图案化步骤,其特征在于,包括:双氧水(0.01-50wt%)、金属缓蚀剂(0.1-10wt%)及/或安定剂(0.1-10wt%)。

根据本发明的部分实施方式,一种触控面板的制作方法,其特征在于,包含:提供一基板,其中该基板具有一显示区与一周边区;设置一金属层与一金属纳米线层,其中该金属纳米线层的一第一部分位于该显示区,该金属纳米线层的一第二部分与该金属层位于该周边区;及进行一图案化步骤,其中该图案化步骤包括使用一蚀刻液对该金属纳米线层进行蚀刻,使用另一蚀刻液对该金属层进行蚀刻,以将该金属层形成多个周边引线并同时将该金属层的该第二部分形成多个蚀刻层,其中该蚀刻液包括双氧水(0.01-50wt%)、金属缓蚀剂(0.1-10wt%)及/或安定剂(0.1-10wt%)。

附图说明

图1A至图1C为根据本发明的部分实施方式的触控面板的制作方法的步骤示意图。

图2为根据本发明的部分实施方式的触控面板的上视示意图。

图2A为沿图2的线A-A的剖面示意图。

图2B为沿图2的线B-B的剖面示意图。

图3为根据本发明的部分实施方式的触控面板与软性电路板组装后的上视示意图。

图4为根据本发明的另一实施方式的触控面板的示意图。

图5为根据本发明的另一实施方式的触控面板的上视示意图。

图5A为沿图5的线A-A的剖面示意图。

图6A至图6C为根据本发明的部分实施方式的触控面板的制作方法的步骤示意图。

图7为根据本发明的另一实施方式的触控面板的上视示意图。

图7A为沿图7的线A-A的剖面示意图。

图7B为沿图7的线B-B的剖面示意图。

图8为根据本发明的另一实施方式的触控面板的示意图。

图9为根据本发明的另一实施方式的触控面板的上视示意图。

图9A为沿图9的线A-A的剖面示意图。

图10为根据本发明的另一实施方式的触控面板的上视示意图。

图11为根据本发明的另一实施方式的触控面板的上视示意图。

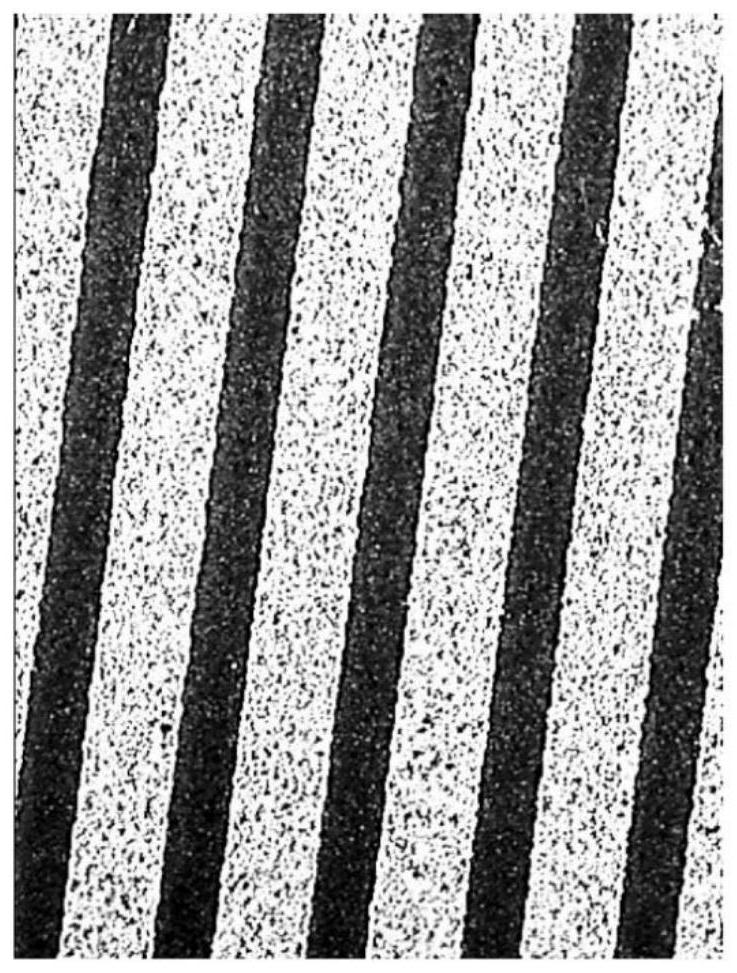

图12为根据本发明蚀刻后的SEM图。

图13A至图13E为根据本发明的部分实施方式的触控面板的另一制作方法的步骤示意图。

附图标记说明:

100:触控面板

110:基板

120:周边引线

122:侧面

124:上表面

140:标记

142:侧面

144:上表面

130:膜层

136:非导电区域

160:屏蔽导线

170:软性电路板

ML:金属层

NWL:金属纳米线层

PL:图案化层

M1:第一中间层

M1L:侧面

M2:第二中间层

M2L:侧面

VA:显示区

PA:周边区

BA:接合区

TE1:第一触控电极

TE2:第二触控电极

TE:触控电极

C1:第一覆盖物

C1L:侧面

C2:第二覆盖物

C2L:侧面

D1:第一方向

D2:第二方向

具体实施方式

以下将以附图揭露本发明的多个实施方式,为明确说明起见,许多实务上的细节将在以下叙述中一并说明。然而,应了解到,这些实务上的细节不应用以限制本发明。也就是说,在本发明部分实施方式中,这些实务上的细节是非必要的。此外,为简化附图起见,一些习知惯用的结构与组件在附图中将以简单示意的方式为之。

关于本文中所使用的“约”、“大约”或“大致”,一般是指数值的误差或范围于百分之二十以内,较好地是于百分之十以内,更佳地是于百分之五以内。文中若无明确说明,所提及的数值皆视为近似值,即具有如“约”、“大约”或“大致”所表示的误差或范围。

本发明提出一种蚀刻液,其成分包括双氧水(约0.2-40wt%)、酸类(约0.2-20wt%)、金属缓蚀剂(约0.1-10wt%)及/或安定剂(约0.1-10wt%)。通过上述蚀刻液,可利用一次性的蚀刻步骤将第一覆盖物C1设置于周边引线120的上表面124,使上下两层材料不须对位就能将第一覆盖物C1与周边引线120成型在预定的位置,故可以达到减少或避免在制程中设置对位误差区域的需求,借以降低周边区PA的宽度,进而达到显示器的窄边框需求。本发明蚀刻液还包括溶剂(约20wt%-99.9wt%)。

本发明还提出一种蚀刻液,其成分包括双氧水(0.01-50wt%)、金属缓蚀剂(0.1-10wt%)及/或安定剂(0.1-10wt%)。上述蚀刻液,只选择性蚀刻金属纳米线层NWL,而不蚀刻金属层ML,利用分步骤蚀刻将第一覆盖物C1设置于周边引线120的上表面124,使上下两层材料不须对位就能将第一覆盖物C1与周边引线120成型在预定的位置,故可以达到减少或避免在制程中设置对位误差区域的需求,借以降低周边区PA的宽度,进而达到显示器的窄边框需求。本发明蚀刻液还包括溶剂(约30wt%-99.9wt%)。

请先参阅图2至图2B,其为根据本发明的部分实施方式的触控面板100的上视示意图与剖视示意图。触控面板100包含基板110、周边引线120、第一覆盖物C1、图案化层PL以及触控感应电极TE。参阅图2,基板110具有显示区VA与周边区PA,周边区PA设置于显示区VA的侧边,例如周边区PA则可为设置于显示区VA的四周(即涵盖右侧、左侧、上侧及下侧)的框型区域,但在其他实施例中,周边区PA可为一设置于显示区VA的左侧及下侧的L型区域。又如图2所示,本实施例共有八组周边引线120以及与周边引线120相对应的第一覆盖物C1设置于基板110的周边区PA;触控感应电极TE大致设置于基板110的显示区VA。

触控面板100还包含标记140以及第二覆盖物C2,参阅图2,本实施例具有两组标记140以及与标记140相对应的第二覆盖物C2设置于基板110的周边区PA。上述的周边引线120、标记140、第一覆盖物C1、第二覆盖物C2以及触控感应电极TE的数量可为一或多个,而以下各具体实施例及附图中所绘制的数量仅为解说之用,并未限制本发明。

具体而言,请参阅图1A至图1C,本发明的实施方式中的触控面板100可依以下方式制作:首先提供基板110,其上具有事先定义的周边区PA与显示区VA。接着,形成金属层ML于周边区PA(如图1A);接着形成金属纳米线(metal nanowires)层NWL于周边区PA与显示区VA(如图1B);接着形成图案化层PL于金属纳米线层NWL上(如图1C);接着依据图案化层PL进行图案化,以形成具有图样的金属层ML与金属纳米线层NWL。以下进行更详细的说明。

请参阅图1A,形成金属层ML于基板110的周边区PA,金属层ML可经过后续的图案化而成为周边引线120。详细而言,本发明的部分实施方式中金属层ML可为导电性较佳的金属所构成,较佳为单层金属结构,例如银层、铜层等;或为多层导电结构,例如钼/铝/钼、铜/镍、钛/铝/钛、钼/铬等,上述金属结构较佳的为不透光,例如可见光(如波长介于400nm-700nm)的光穿透率(Transmission)小于约90%。

在本实施例中,可利用溅镀方式(例如但不限于物理溅镀、化学溅镀等)将前述金属形成于基板110上。金属层ML可直接选择性的成形于周边区PA而不成形于显示区VA,或是先整面的形成于周边区PA与显示区VA,再通过蚀刻等步骤移除位于显示区VA的金属层ML。

在一实施例中,以化学镀的方式将铜层沉积于基板110的周边区PA,化学镀即在无外加电流的情况下借助合适的还原剂,使镀液中金属离子在金属触媒催化下还原成金属并镀覆于其表面,此过程称之为无电镀(electroless plating)也称为化学镀(chemicalplating)或自身催化镀(autocatalytic plating),是故,本实施例的金属层ML亦可称作无电镀层、化学镀层或自身催化镀层。具体而言,可采用例如主成分为硫酸铜的镀液,其组成可为但不限于:浓度为5g/L的硫酸铜(copper sulfate),浓度为12g/L的乙二胺四乙酸(ethylenediaminetetraacetic acid),浓度为5g/L的甲醛(formaldehyde),无电镀铜镀液的pH以氢氧化钠(sodium hydroxide)调整为约11至13,镀浴温度为约50至70℃,浸泡的反应时间为1至5分钟。在一实施例中,可先形成催化层(图未示)于基板110的周边区PA上,由于显示区VA中并无催化层,故铜层仅沉积于周边区PA而不成形于显示区VA。在进行无电镀的反应时,铜材料可在具有催化/活化能力的催化层上成核,而后靠铜的自我催化继续成长铜膜。

接着,请参阅图1B,将至少包括金属纳米线的金属纳米线层NWL,例如纳米银线(silver nanowires)层、纳米金线(gold nanowires)层或纳米铜线(copper nanowires)层涂布于周边区PA与显示区VA;金属纳米线层NWL的第一部分是位在显示区VA,第一部分主要成形于基板110上,而在周边区PA的第二部分则主要成形于金属层ML上。在本实施例的具体作法为:将具有金属纳米线的分散液或浆料(ink)以涂布方法成型于基板110上,并加以干燥使金属纳米线覆着于基板110及前述金属层ML的表面,进而成型为设置于基板110及前述金属层ML上的金属纳米线层NWL。而在上述的固化/干燥步骤之后,溶剂等物质被挥发,而金属纳米线以随机的方式分布于基板110及前述金属层ML的表面;较佳的,金属纳米线会固着于基板110及前述金属层ML的表面上而不至脱落而形成所述的金属纳米线层NWL,且金属纳米线可彼此接触以提供连续电流路径,进而形成一导电网络(conductive network)。

在本发明的实施例中,上述分散液可为水、醇、酮、醚、烃或芳族溶剂(苯、甲苯、二甲苯等等);上述分散液亦可包含添加剂、接口活性剂或粘合剂,例如羧甲基纤维素(carboxymethyl cellulose;CMC)、2-羟乙基纤维素(hydroxyethyl Cellulose;HEC)、羟基丙基甲基纤维素(hydroxypropyl methylcellulose;HPMC)、磺酸酯、硫酸酯、二磺酸盐、磺基琥珀酸酯、磷酸酯或含氟界面活性剂等等。而所述的含有金属纳米线的分散液或浆料可以用任何方式成型于基板110及前述金属层ML的表面,例如但不限于:网版印刷、喷头涂布、滚轮涂布等工艺;在一种实施例中,可采用卷对卷(roll to roll;RTR)工艺将含有金属纳米线的分散液或浆料涂布于连续供应的基板110及前述金属层ML的表面。

本文所用的“金属纳米线(metal nanowires)”为一集合名词,其指包含多个元素金属、金属合金或金属化合物(包括金属氧化物)的金属线的集合,其中所含金属纳米线的数量,并不影响本发明所主张的保护范围;且单一金属纳米线的至少一个截面尺寸(即截面的直径)小于约500nm,较佳小于约100nm,且更佳小于约50nm;而本发明所称的为“线(wire)”的金属纳米结构,主要具有高的纵横比,例如介于约10至100,000之间,更详细的说,金属纳米线的纵横比(长度:截面的直径)可大于约10,较佳大于约50,且更佳大于约100;金属纳米线可以为任何金属,包括(但不限于)银、金、铜、镍及镀金的银。而其他用语,诸如丝(silk)、纤维(fiber)、管(tube)等若同样具有上述的尺寸及高纵横比,亦为本发明所涵盖的范畴。

接着,请参阅图1C,形成图案化层PL于金属纳米线层NWL上。在一实施例中,图案化层PL是利用柔版印刷(flexography)技术将材料直接以具有图案的结构成型于金属纳米线层NWL上;换言之,图案化层PL在成型于工作面(在本实施例即为金属纳米线层NWL)上的同时就已经具有特定的图样,故不需针对涂布后的材料进行图形化步骤。根据本发明的一或多个具体实例,图案化层PL是利用凸版印刷、凹版印刷或网版印刷等将待印刷材料依照特定图样转移至金属纳米线层NWL上。依据前述方法所制作的图案化层PL可具有印刷侧面,有别于传统的经过曝光显影或蚀刻等制程所处理成型的侧面。在一实施例中,可利用光阻、干膜等以黄光微影、蚀刻工艺制作图案化层PL。

图案化层PL可依前述方法形成于周边区PA,亦可形成于周边区PA与显示区VA。位于周边区PA的图案化层PL(亦称第二图案化层)主要做于周边区PA的蚀刻遮罩,以用于后述步骤中将周边区PA的金属纳米线层NWL与金属层ML进行图案化,而位于显示区VA的图案化层PL(亦称第一图案化层)主要做于显示区VA的蚀刻遮罩,以用于后述步骤中将显示区VA的金属纳米线层NWL进行图案化。

本发明实施例并不限制图案化层PL的材料(即前述的待印刷材料),例如高分子材料包含以下:各类光阻材料、底涂层材料、外涂层材料、保护层材料、绝缘层材料等,而所述高分子材料可为酚醛树酯、环氧树酯、压克力树酯、PU树酯、ABS树酯、胺基树酯、硅脂树酯等。而以材料特性而言,图案化层PL的材料可为光固化型或热固化型。在一实施例中,图案化层PL的材料的黏度约200-1500cps,固含量约30-100%。

接着进行图案化,在图案化步骤之后即可制作如图2所示的触控面板100。在一实施例中,在周边区PA采用可同时蚀刻金属纳米线层NWL与金属层ML的蚀刻液,配合图案化层PL(亦称第二图案化层)形成的蚀刻遮罩以在同一工序中制作具有图样的金属层ML与金属纳米线层NWL。如图2、图2B所示,在周边区PA上所制作出的具有图样的金属层ML即为周边线路120,而具有图样的金属纳米线层NWL即构成蚀刻层,由于本实施例的蚀刻层位于周边线路120上,故亦可称作第一覆盖物C1;换言之,在图案化步骤之后,周边区PA形成由金属纳米线层NWL的第二部分所构成的第一覆盖物C1以及由金属层ML所构成的周边线路120。在另一实施例中,在周边区PA上可制作出由金属纳米线层NWL的第二部分所构成的蚀刻层以及由金属层ML所构成的周边线路120与标记140(请参考图2、图2A及图2B),蚀刻层可包括第一覆盖物C1与第二覆盖物C2,第一覆盖物C1设置于对应的周边线路120上,第二覆盖物C2设置于对应的标记140上。在一实施例中,可同时蚀刻金属纳米线层NWL与金属层ML指的是对金属纳米线层NWL与金属层ML蚀刻速率比值介于约0.1-10或0.01-100。

根据一具体实施例,金属纳米线层NWL为纳米银层,金属层ML为铜层的情况下,蚀刻液可用于蚀刻铜与银,例如蚀刻液的成分包括双氧水(约1.0-2.0,5.0-10.0,20.0-40.0,或1.0-10.0wt%)、酸类(约1.0-5.0,1.0-20.0或0.1-10.0wt%)、金属缓蚀剂(约0.1-10.0,1.0-10.0,或2.0-7.0wt%)及/或安定剂(约0.1-10.0,1.0-10.0,或3.0-8.0wt%)。酸类可包含有机酸、无机酸或其组合,其中有机酸可包含有诸如羧酸、二羧酸、三羧酸、烷基羧酸、乙酸、乙二酸、苯六甲酸、甲酸、氯乙酸、苯甲酸、三氟乙酸、丙酸和丁酸等中的至少一种;无机酸可包含有磷酸、硝酸、醋酸和盐酸等中的至少一种。金属缓蚀剂可包含有含氮、含硫或含羟基的、具有表面活性的有机化合物、巯基苯并噻唑、苯并三唑和甲基苯并三唑中的至少一种。安定剂可包含乙二胺四乙酸、二乙烯三胺五乙酸、羟乙基乙二胺三乙酸、二乙胺五乙酸、N-羟乙基乙二胺三乙酸和聚丙烯酸胺中的至少一种。根据一具体实施例,金属纳米线层NWL为纳米银层,金属层ML为化学镀铜层的情况下,蚀刻液可用于蚀刻铜与银,例如蚀刻液的成分包括双氧水(约1.0-10.0wt%)、酸类(约1.0-5.0wt%)、金属缓蚀剂(约2.0-7.0wt%)及/或安定剂(约3.0-8.0wt%)。根据一具体实施例,金属纳米线层NWL为纳米银层,金属层ML为化学镀铜镍层的情况下,蚀刻液可用于蚀刻铜镍与银,例如蚀刻液的成分包括双氧水(约0.2-10.0wt%)、酸类(约1.0-20.0wt%)、金属缓蚀剂(约2.0-5.0wt%)及/或安定剂(约3.0-5.0wt%)。

在图案化的步骤中,还可包括:同时进行在显示区VA的金属纳米线层NWL图案化。换言之,如图1C所示,可配合图案化层PL(亦即第一图案化层)形成的蚀刻遮罩,利用前述的蚀刻液将显示区VA的金属纳米线层NWL的第一部分进行图案化以制作本实施例的触控感应电极TE于显示区VA,触控感应电极TE可电性连接周边引线120。具体而言,触控感应电极TE同样可为至少包括金属纳米线的金属纳米线层,也就是说,图案化之后的金属纳米线层NWL在显示区VA形成触控感应电极TE,而在周边区PA形成第一覆盖物C1,故触控感应电极TE可通过第一覆盖物C1与周边引线120的接触而达到与周边引线120达成电性连接进行进行信号的传输。而金属纳米线层NWL在周边区PA也会形成第二覆盖物C2,其设置于标记140的上表面144,标记140可以广泛的被解读为非电性功能的图样,但不以此为限。在本发明的部分实施例中,周边引线120与标记140可为同层的金属层ML所制作(即两者为相同的金属材料,如前述的化学镀铜层或是溅镀铜层);触控感应电极TE、第一覆盖物C1与第二覆盖物C2可为同层的金属纳米线层NWL所制作。

在一实施例中,位于显示区VA的图案的宽度可在至少100um以上,故前述蚀刻液不会对显示区VA的金属纳米线层NWL造成侧蚀的问题。

而在另一实施例中,进行图案化步骤时,在周边区PA则采用具有选择性的蚀刻液进行分步骤蚀刻,蚀刻液只用于蚀刻金属纳米线层NWL,而不蚀刻金属层ML。详细地,首先使用蚀刻液对周边区PA及显示区VA的金属纳米线层NWL蚀刻,然后使用另一蚀刻液对周边区PA的金属层ML进行蚀刻。以此配合图案化层PL(亦称第二图案化层)形成的蚀刻遮罩以在同一工序中制作具有图样的金属层ML与金属纳米线层NWL。如图2、图2B所示,在周边区PA上所制作出的具有图样的金属层ML即为周边线路120,而具有图样的金属纳米线层NWL即构成蚀刻层,由于本实施例的蚀刻层位于周边线路120上,故亦可称作第一覆盖物C1;换言之,在图案化步骤之后,周边区PA形成由金属纳米线层NWL的第二部分所构成的第一覆盖物C1以及由金属层ML所构成的周边线路120。在另一实施例中,在周边区PA上可制作出由金属纳米线层NWL的第二部分所构成的蚀刻层以及由金属层ML所构成的周边线路120与标记140(请参考图2、图2A及图2B),蚀刻层可包括第一覆盖物C1与第二覆盖物C2,第一覆盖物C1设置于对应的周边线路120上,第二覆盖物C2设置于对应的标记140上。

根据另一具体实施例,金属纳米线层NWL为纳米银层,金属层ML为铜层的情况下,蚀刻液只用于蚀刻银,而不蚀刻铜,例如蚀刻液的成分包括双氧水(0.01-50wt%)、金属缓蚀剂(0.1-10wt%)及/或安定剂(0.1-10wt%)。金属缓蚀剂可包含有含氮、含硫或含羟基的、具有表面活性的有机化合物、巯基苯并噻唑、苯并三唑和甲基苯并三唑中的至少一种。安定剂可包含乙二胺四乙酸、二乙烯三胺五乙酸、羟乙基乙二胺三乙酸、二乙胺五乙酸、N-羟乙基乙二胺三乙酸和聚丙烯酸胺中的至少一种。

由于前述蚀刻液不会蚀刻金属层ML,从而避免了周边区PA及显示区VA的金属纳米线层NWL蚀刻不完全或对周边区PA的金属层ML造成侧蚀的问题。

在图案化的步骤之后,还可包括:移除图案化层PL。

此外,在前述蚀刻步骤之前或之后可涂布膜层与金属纳米线层NWL(例如第一覆盖物C1、第二覆盖物C2或触控感应电极TE)形成复合结构而具有某些特定的化学、机械及光学特性,例如提供触控感应电极TE、第一覆盖物C1、第二覆盖物C2与基板110的黏着性,或是较佳的实体机械强度,故膜层又可被称作基质(matrix)。又一方面,使用某些特定的聚合物制作膜层,使触控感应电极TE、第一覆盖物C1、第二覆盖物C2具有额外的抗刮擦及磨损的表面保护,在此情形下,膜层又可被称作外涂层(overcoat),采用诸如聚丙烯酸酯、环氧树脂、聚胺基甲酸酯、聚硅烷、聚硅氧、聚(硅-丙烯酸)等可使触控感应电极TE、第一覆盖物C1、第二覆盖物C2具有较高的表面强度以提高耐刮能力。然而,上述仅是说明膜层的其他附加功能/名称的可能性,并非用于限制本发明。值得说明的是,在一实施例中,用于制作膜层的聚合物在未固化前或在预固化的状态下可以渗入金属纳米线之间而形成填充物,当聚合物固化后,金属纳米线会嵌入膜层之中。也就是说,本发明不限定膜层与金属纳米线层NWL(例如第一覆盖物C1、第二覆盖物C2或触控感应电极TE)之间的结构。

在一实施例中,膜层可为一种光固化材料,其具高透光性、低介电常数、低雾度,以维持显示区VA的触控感应电极TE穿透度介于约88%-94%,雾度介于约0-2,面电阻介于约10-150欧姆/平方(ohm/square),上述膜层的光电特性使得膜层与金属纳米线层NWL的组合符合于显示区VA的光学及触控感测的要求。例如,所述复合结构的可见光(如波长介于约400nm-700nm)的光穿透率(Transmission)可大于约80%,且表面电阻率(surfaceresistance)在约10至1000欧姆/平方(ohm/square)之间;较佳地,复合结构的可见光(例如波长介于约400nm-700nm)的光穿透率(Transmission)大于约85%,且表面电阻率(surfaceresistance)在约50至500欧姆/平方(ohm/square)之间。在本实施方式中,还可包含一固化步骤(例如UV curing)。

图2显示根据本发明的实施方式的触控面板100的上视示意图,图2A及图2B分别为图2的A-A线与B-B线的剖面图。请先参阅图2A,如图2A所示,周边引线120与标记140均设置于周边区PA,第一覆盖物C1、第二覆盖物C2分别成型且覆盖周边引线120的的上表面124与标记140的上表面144。而在本发明的部分实施方式中,金属纳米线可为纳米银线。为了方便说明,本文的周边引线120与标记140的剖面是为一四边形(例如图2A所绘制的长方形),但周边引线120的侧面122与上表面124、与标记140的侧面142与上表面144的结构型态或数量皆可依实际应用而变化,并非以本文的文字与附图所限制。

在本实施例中,标记140是设置在周边区PA的接合区BA,其为对接对位标记,也就是在将一外部电路板,如在软性电路板170连接于触控面板100的步骤(即bonding步骤)用于将软性电路板170与触控面板100进行对位的记号(请配合图2)。然而,本发明并不限制标记140的置放位置或功能,例如标记140可以是任何在制程中所需的检查记号、图样或标号,均为本发明保护的范畴。标记140可以具有任何可能的形状,如圆形、四边形、十字形、L形、T形等等。另一方面,周边引线120延伸至接合区BA的部分又可被称作连接部(bondingsection),同于前述实施例,在接合区BA的连接部的上表面同样被第一覆盖物C1所覆盖。

如图2A及图2B所示,在周边区PA中,相邻周边引线120之间具有非导电区域136,以电性阻绝相邻周边引线120进而避免短路。也就是说,相邻周边引线120的侧面122之间具有非导电区域136,而在本实施例中,非导电区域136为一间隙(gap),以隔绝相邻周边引线120。而利用图案化层PL,可采用前述蚀刻液制作上述的间隙,故周边引线120的侧面122与第一覆盖物C1的侧面C1L为一共同蚀刻面,且相互对齐,也就是说利用图案化层PL作为基准,周边引线120的侧面122与第一覆盖物C1的侧面C1L是在同一个蚀刻步骤中依据图案化层PL的印刷侧面所成型,故印刷侧面与共同蚀刻面相互对齐;类似的,标记140的侧面142与第二覆盖物C2的侧面C2L为一共同蚀刻面,且相互对齐,且图案化层PL的印刷侧面同样与共同蚀刻面相互对齐。在一实施例中,第一覆盖物C1的侧面C1L与第二覆盖物C2的侧面C2L会因上述的蚀刻步骤而不会有所述的金属纳米线存在于其上。再者,图案化层PL、周边引线120及第一覆盖物C1会具有相同或近似的图样与尺寸,如均为长直状等的图样,且宽度相同或近似;图案化层PL、标记140与第二覆盖物C2也同样具有相同或近似的图样与尺寸,如均为半径相同或近似的圆形、边长相同或近似的四边形等,或其他相同或近似的十字形、L形、T形等的图样。

如图2B所示,在显示区VA中,相邻触控感应电极TE之间具有非导电区域136,以电性阻绝相邻触控感应电极TE进而避免短路。也就是说,相邻触控感应电极TE的侧壁之间具有非导电区域136,而在本实施例中,非导电区域136为一间隙(gap),以隔绝相邻触控感应电极TE;在一实施例中,可采用上述的蚀刻法制作相邻触控感应电极TE之间的间隙。在本实施例中,触控感应电极TE与第一覆盖物C1可利用同层的金属纳米线层NWL(如纳米银线层,或纳米银线层与膜层所形成的复合层)所制作,故在显示区VA与周边区PA的交界处,金属纳米线层NWL会形成一爬坡结构,以利金属纳米线层NWL成形并覆盖周边引线120的上表面124,而形成所述的第一覆盖物C1。

本发明的部分实施方式中,触控面板100的第一覆盖物C1设置于周边引线120的上表面124,第一覆盖物C1及周边引线120并在同一蚀刻制程中成型,故可以达到减少或避免在制程中设置对位误差区域的需求,借以降低周边区PA的宽度,进而达到显示器的窄边框需求;且本发明提出的蚀刻液可以同时针对不同区域的材料层,如周边区PA的金属/纳米银与显示区VA的纳米银刻蚀出线路,并且有良好直线性以及侧蚀量(CD bias)控制,以及不残留材料于非导电区域136中。具体而言,本发明部分实施方式的触控面板100的周边引线120的宽度为约5um至30um,相邻周边引线120之间的距离为约5um至30um,或者触控面板100的周边引线120的宽度为约3um至20um,相邻周边引线120之间的距离为约3um至20um,而周边区PA的宽度也可以达到约小于2mm的尺寸,较传统的触控面板产品缩减约20%或更多的边框尺寸。

本发明的部分实施方式中,触控面板100还具有第二覆盖物C2与标记140,第二覆盖物C2设置于标记140的上表面144,第二覆盖物C2与标记140并在同一蚀刻制程中成型。

图3则显示软性电路板170与触控面板100进行对位后的组装结构,其中软性电路板170的电极垫(未绘示)可通过导电胶(未绘示,例如异方性导电胶)电性连接位于基板110上的接合区BA的周边引线120。于部分实施方式中,位于接合区BA的第一覆盖物C1可以开设开口(未绘示),而露出周边引线120,导电胶(例如异方性导电胶)可填入第一覆盖物C1的开口而直接接触周边引线120而形成导电通路。本实施方式中,触控感应电极TE以非交错式的排列设置。举例而言,触控感应电极TE为沿第一方向D1延伸且在第二方向D2上具有宽度变化的长条型电极,彼此并不产生交错,但于其他实施方式中,触控感应电极TE可以具有适当的形状,而不应以此限制本发明的范围。本实施方式中,触控感应电极TE采用单层的配置,其中可以通过检测各个触控感应电极TE的自身的电容值变化,而得到触控位置。

本发明亦可将上述方法应用于基板110的双面以制作的双面型态的触控面板100,例如可依以下方式制作:首先提供基板110,其上具有事先定义的周边区PA与显示区VA。接着,于基板110的相对的第一与第二表面(如上表面与下表面)形成金属层ML,且金属层ML位于周边区PA;接着分别形成金属纳米线(metal nanowires)层NWL于第一与第二表面的周边区PA与显示区VA;接着分别形成图案化层PL于第一与第二表面的金属纳米线层NWL上;接着依据图案化层PL利用前述蚀刻液进行第一与第二表面的图案化步骤,以在第一与第二表面形成上述触控感应电极TE与周边引线120,且第一覆盖物C1会覆盖于周边引线120,如图4。本实施例的具体实施方式(例如蚀刻液的组成参数)可参照前文,于此不再赘述。

根据本发明的一些实施方式另提出一种双面触控面板,其制作方法可为将两组单面式的触控面板以同方向或反方向叠合所形成。以反方向叠合为例说明,可将第一组单面式的触控面板的触控电极朝上设置(例如最接近使用者,但不以此为限),第二组单面式的触控面板的触控电极则朝下设置(例如最远离使用者,但不以此为限),而以光学胶或其他类似黏合剂将两组触控面板的基板组装固定,借以组成双面型态的触控面板。本实施例的具体实施方式(例如蚀刻液的组成参数)可参照前文,于此不再赘述。

图5即为本发明实施例的触控面板100,其包含基板110、在基板110的上下两表面所形成的触控感应电极TE(即金属纳米线层NWL所形成的第一触控感应电极TE1及第二触控感应电极TE2)及在基板110的上下表面所形成的周边线路120;为了附图的简洁,图5未标示出第一、第二覆盖物C1、C2。以基板110的上表面观之,显示区VA的第一触控感应电极TE1与周边区PA的周边线路120会彼此电性连接以传递信号;类似的,以基板110的下表面观之,显示区VA的第二触控感应电极TE2与周边区PA的周边线路120会彼此电性连接以传递信号。另外,第一触控感应电极TE1及第二触控感应电极TE2交错成型;周边线路120由金属层ML构成,其上成形有第一覆盖物C1(同样如图5A所示)。本实施例还可具有标记140以及与标记140相对应的第二覆盖物C2设置于基板110的周边区PA,具体可参照前文内容。

请参阅图5并配合图5A所显示的剖视图,在一实施例中,第一触控感应电极TE1大致位于显示区VA,其可包含多个沿同一方向(如第一方向D1)延伸的长直条状的感应电极,而采用前述蚀刻液所去除的区域则可被定义为非导电区136,以电性阻绝相邻的感应电极。相似的,第二触控感应电极TE2大致位于显示区VA,其可包含多个沿同一方向(如第二方向D2)延伸的长直条状的感应电极,而去除区则可被定义为非导电区136,以电性阻绝相邻的感应电极。第一触控感应电极TE1及第二触控感应电极TE2在结构上相互交错,两者可组成触控感应电极TE,以用感应触碰或控制手势等。

请参阅图6A至图6C,本发明的另一实施方式中的触控面板可依以下方式制作:首先提供基板110,其上具有事先定义的周边区PA与显示区VA。接着,形成金属纳米线(metalnanowires)层NWL于周边区PA与显示区VA;接着形成金属层ML于周边区PA(如图6A);接着形成图案化层PL于金属纳米线层NWL上(如图6B);接着依据图案化层PL进行图案化,以形成具有图样的金属层ML与金属纳米线层NWL(如图6C)。本实施例与前述实施例的差异至少在于金属层ML与金属纳米线层NWL的成型顺序,换言之,本实施例先制作金属纳米线层NWL,再接着制作金属层ML。本步骤的具体实施方式可参照前文,例如,通过蚀刻等步骤将图案化层PL的图样转移至金属层ML与金属纳米线层NWL。

本实施例同样可利用蚀刻液用于蚀刻铜(即金属层ML)与银纳米线层(即金属纳米线层NWL),例如蚀刻液的成分包括双氧水(约1.0-2.0,5.0-10.0,20.0-40.0,或1.0-5.0wt%)、酸类(约0.1-0.6,1.0-5.0,1.0-20.0或0.1-10.0wt%)、金属缓蚀剂(约0.1-10.0,1.0-10.0,或2.0-7.0wt%)及/或安定剂(约0.1-10.0,1.0-10.0,或3.0-8.0wt%)。酸类可包含有机酸、无机酸或其组合,其中有机酸可包含有诸如羧酸、二羧酸、三羧酸、烷基羧酸、乙酸、乙二酸、苯六甲酸、甲酸、氯乙酸、苯甲酸、三氟乙酸、丙酸和丁酸等中的至少一种;无机酸可包含有磷酸、硝酸、醋酸和盐酸等中的至少一种。金属缓蚀剂可包含有含氮、含硫或含羟基的、具有表面活性的有机化合物、巯基苯并噻唑、苯并三唑和甲基苯并三唑中的至少一种。安定剂可包含乙二胺四乙酸、二乙烯三胺五乙酸、羟乙基乙二胺三乙酸、二乙胺五乙酸、N-羟乙基乙二胺三乙酸和聚丙烯酸胺中的至少一种。根据一具体实施例,金属纳米线层NWL为纳米银层,金属层ML为化学镀铜层的情况下,蚀刻液可用于蚀刻铜与银,例如蚀刻液的成分包括双氧水(约1.0-5.0wt%)、酸类(约0.1-0.6wt%)、金属缓蚀剂(约2.0-7.0wt%)及/或安定剂(约3.0-8.0wt%)。根据一具体实施例,金属纳米线层NWL为纳米银层,金属层ML为化学镀铜镍层的情况下,蚀刻液可用于蚀刻铜镍与银,例如蚀刻液的成分包括双氧水(约0.2-10.0wt%)、酸类(约0.1-10.0,wt%)、金属缓蚀剂(约2.0-5.0wt%)及/或安定剂(约3.0-5.0wt%)。

图案化的步骤之后,还包括移除图案化层PL的步骤。在具体实施例中,可通过有机溶剂或碱性去膜剂剥除,如:KOH、K

请参阅图13A至图13E,在另一实施例中,对于上述先制作金属纳米线层NWL,再接着制作金属层ML的情况,触控面板还能依以下方式制作:首先提供基板110,其上具有事先定义的周边区PA与显示区VA。接着,形成金属纳米线(metal nanowires)层NWL于周边区PA与显示区VA。与上述实施例不同的是,接着形成金属层ML于周边区PA与显示区VA(如图13A);接着形成图案化层PL于金属层ML上(如图13B);接着依据图案化层PL进行图案化,以形成具有图样的金属层ML与金属纳米线层NWL。在本实施例中,进行图案化步骤时,则采用具有选择性的蚀刻液进行分步骤蚀刻,蚀刻液只用于蚀刻金属纳米线层NWL,而不蚀刻金属层ML。详细地,首先使用另一蚀刻液对周边区PA及显示区VA的金属层ML进行蚀刻(如图13C),该另一蚀刻液只蚀刻金属层ML,而不蚀刻金属纳米线层NWL,然后使用蚀刻液对周边区PA及显示区VA的金属纳米线层NWL进行蚀刻(如图13D)。移除显示区VA的图案化层PL,并使用另一蚀刻液对显示区VA的金属层ML继续进行蚀刻,以完全蚀刻除去显示区VA的金属层ML(如图13E)。最后移除周边区PA的图案化层PL。

根据另一具体实施例,金属纳米线层NWL为纳米银层,金属层ML为铜层的情况下,蚀刻液只用于蚀刻银,而不蚀刻铜,例如蚀刻液的成分包括双氧水(0.01-50wt%)、金属缓蚀剂(0.1-10wt%)及/或安定剂(0.1-10wt%)。金属缓蚀剂可包含有含氮、含硫或含羟基的、具有表面活性的有机化合物、巯基苯并噻唑、苯并三唑和甲基苯并三唑中的至少一种。安定剂可包含乙二胺四乙酸、二乙烯三胺五乙酸、羟乙基乙二胺三乙酸、二乙胺五乙酸、N-羟乙基乙二胺三乙酸和聚丙烯酸胺中的至少一种。

由于前述蚀刻液不会蚀刻金属层ML,从而避免了周边区PA及显示区VA的金属纳米线层NWL蚀刻不完全或对周边区PA的金属层ML造成侧蚀的问题。

移除图案化层PL的步骤。在具体实施例中,可通过有机溶剂或碱性去膜剂剥除,如:KOH、K

本实施例的其他详细制作方法均可参照前文,与此不再赘述。

请参阅图7,其显示本发明的实施例所完成的触控面板100(已移除图案化层PL),图7A、图7B分别为图7中的A-A、B-B剖面的态样,A-A剖面可看出位于周边区PA的态样,而B-B剖面则可看出位于周边区PA与显示区VA的态样。如图7A、图7B所示,位于周边区PA的金属纳米线层NWL与金属层ML经过蚀刻步骤(如使用前述的一次性蚀刻液)之后可形成空隙(即非导电区域136),即在周边区PA形成由金属纳米线层NWL经图案化后所构成的蚀刻层以及由金属层ML所构成的周边线路120;由于蚀刻层位于周边线路120与基板110之间,故可称作第一中间层M1,换言之,周边线路120下具有同样被图案化的第一中间层M1,相邻周边线路120之间具有非导电区域136;再者,周边引线120的侧面122与第一中间层M1的侧面M1L为一共同蚀刻面,且相互对齐,也就是说在图案化步骤中利用图案化层PL的侧壁作为基准,周边引线120的侧面122与第一中间层M1的侧面M1L是在同一个蚀刻步骤中使用前述的一次性蚀刻液依据图案化层PL的侧壁所成型。由于周边区PA的结构层是在同一步骤中进行图案化,故可省略传统的对位步骤,进而达到减少或避免在制程中设置对位误差区域的需求,借以降低周边区PA的宽度,进而达到触控面板/触控显示器的窄边框需求。

在另一实施例中,在周边区PA上可具有由金属纳米线层NWL所构成的蚀刻层以及由金属层ML所构成的周边线路120与标记140,而蚀刻层可包括第一中间层M1与第二中间层M2,第一中间层M1设置于周边线路120与基板110之间,第二中间层M2设置于标记140与基板110之间,标记140的侧面142与第二中间层M2的侧面M2L为一共同蚀刻面,且相互对齐。

而如图7B所示,在位于显示区VA中,金属纳米线层NWL亦是利用图案化层PL做为蚀刻遮罩,而在前述的图案化步骤中形成触控感应电极TE。在本实施例中,金属纳米线层NWL会被图样化而形成空隙,以形成相邻触控感应电极TE之间的非导电区域136。再者,触控感应电极TE可通过延伸至周边区PA的金属纳米线层NWL与周边线路120形成电性连接。

在另一实施例中,前述的触控面板100可包括膜层130或保护层。举例而言,图8为膜层130成型于上述图7B所示实施例的示意图。在一实施例中,膜层130是全面性的覆盖触控面板100,例如膜层130可设置于显示区VA与周边区PA,以覆盖于触控感应电极TE、周边线路120及/或标记140之上。如图所示,在周边区PA中,膜层130覆盖第一周边线路120上,膜层130并填入相邻周边引线120之间的非导电区域136,也就是说,相邻周边引线120之间的非导电区域136中具有一与膜层130相同的材料所制成的填充层。另外,以单一组对应的周边引线120与第一中间层M1而言,膜层130会包围所述的单一组上下对应的周边引线120与第一中间层M1。类似的,以单一组对应的标记140与第二中间层M2而言,膜层130会包围所述的单一组上下对应的标记140与第二中间层M2。

而在显示区VA中,膜层130覆盖于触控感应电极TE之上,膜层130并填入相邻触控感应电极TE之间的非导电区域136,也就是说,相邻触控感应电极TE之间的非导电区域136中具有一与膜层130相同的材料所制成的填充层,借以隔绝相邻触控感应电极TE。

而在本发明的部分实施方式中膜层130的材料可以是非导电的树脂或其他有机材料,举例而言,膜层130可为聚乙烯(polyethylene;PE)、聚丙烯(Polypropylene;PP)、聚乙烯醇缩丁醛(Polyvinyl butyral;PVB)、聚碳酸酯(polycarbonate;PC)、丙烯腈-丁二烯-苯乙烯共聚物(Acrylonitrile butadiene styrene;ABS)、聚(3,4-伸乙二氧基噻吩)(PEDOT)、聚(苯乙烯磺酸)(PSS)或陶瓷材料等等。在本发明的一种实施方式中,膜层130可为以下聚合物,但不限于此:聚丙烯酸系树脂,诸如聚甲基丙烯酸酯(例如,聚(甲基丙烯酸甲酯))、聚丙烯酸酯及聚丙烯腈;聚乙烯醇;聚酯(例如,聚对苯二甲酸乙二酯(PET)、聚酯萘二甲酸酯及聚碳酸酯);具有高芳香度的聚合物,诸如酚醛树脂或甲酚-甲醛、聚苯乙烯、聚乙烯基甲苯、聚乙烯基二甲苯、聚酰亚胺、聚酰胺、聚酰胺酰亚胺、聚醚酰亚胺、聚硫化物、聚砜、聚伸苯基及聚苯基醚;聚胺基甲酸酯(polyurethane;PU);环氧树脂;聚烯烃(例如聚丙烯、聚甲基戊烯及环烯烃);纤维素;聚硅氧及其他含硅聚合物(例如聚倍半氧硅烷及聚硅烷);聚氯乙烯(PVC);聚乙酸酯;聚降冰片烯;合成橡胶(例如,乙丙橡胶(ethylene-propylene rubber;EPR)、丁苯橡胶(styrene-Butadiene Rubber;SBR)、三元乙丙橡胶(ethylene-Propylene-Diene Monomer;EPDM);及含氟聚合物(例如,聚偏氟乙烯、聚四氟乙烯(TFE)或聚六氟丙烯);氟-烯烃与烃烯烃的共聚物等。在其他实施例中,可使用以二氧化硅、富铝红柱石、氧化铝、SiC、碳纤维、MgO-Al

此外,类似于前述内容,膜层130可与金属纳米线(例如触控感应电极TE)形成复合结构而具有某些特定的化学、机械及光学特性,例如提供金属纳米线与基板110的黏着性,或是较佳的实体机械强度,故膜层130又可被称作基质(matrix)。值得说明的是,本文的附图将膜层130与触控感应电极TE绘制为不同层的结构,但用于制作膜层130的聚合物在未固化前或在预固化的状态下可以渗入金属纳米线之间而形成填充物,当聚合物固化后,金属纳米线会嵌入膜层130之中,也就是说,本发明不特别限定膜层130与金属纳米线层NWL(例如触控感应电极TE)之间的结构。值得说明的是,膜层130或保护层可应用于本揭露的实施例,并不以图7B所示实施例为限。

图9则显示本发明的实施方式中所制作的双面型态的触控面板,可依以下方式制作:首先提供基板110,其上具有事先定义的周边区PA与显示区VA。接着,于基板110的相对的第一与第二表面(如上表面与下表面)分别形成金属纳米线层NWL于第一与第二表面的周边区PA与显示区VA;接着形成金属层ML,且金属层ML位于周边区PA;接着分别形成图案化层PL于第一与第二表面的金属纳米线层NWL及金属层ML上;接着依据图案化层PL进行第一与第二表面图案化,以在第一与第二表面形成第一触控电极TE1、第二触控电极TE2与周边引线120,且周边引线120会覆盖于第一中间层M1。本发明的实施方式还可包含移除图案化层PL。为了附图的简洁,图9未标示出第一中间层M1。

本步骤的具体实施方式可参照前文,例如,本发明提出的蚀刻液可以同时针对不同区域的材料层,如周边区PA的金属/纳米银与显示区VA的纳米银刻蚀出线路,并且有良好直线性以及侧蚀量(CD bias)控制,以及不残留材料于非导电区域136中。另外,本实施例可以直接进行双面蚀刻制程,有益于简化制程并提高良率。

请参考图9与图9A,第一触控电极TE1形成于基板110的一面(如上表面),第二触控电极TE2则形成于基板110的另一面(如下表面),使第一触控电极TE1、第二触控电极TE2彼此电性绝缘;而电性连接于第一触控电极TE1的周边引线120则覆盖第一中间层M1;同理,连接于第二触控电极TE2的周边引线120则覆盖其对应的第一中间层M1。第一触控电极TE1为多个沿第一方向D1排列的长条状电极,第二触控电极TE2为多个沿第二方向D2排列的长条状电极。如图所示,长条状触控感应电极TE1与长条状触控感应电极TE2的延伸方向不同,而互相交错。第一触控感应电极TE1与第二触控感应电极TE2可分别用以传送控制信号与接收触控感应信号。自此,可以经由检测第一触控感应电极TE1与第二触控感应电极TE2之间的信号变化(例如电容变化),得到触控位置。通过此设置,使用者可于基板110上的各点进行触控感应。本实施例的触控面板100还可以包含膜层130,其是全面性的覆盖触控面板100,也就是说基板110的上下两面均设置有膜层130,并覆盖于第一触控电极TE1、第二触控电极TE2以及周边引线120之上,且膜层130也同样覆盖并填入基板110的上下的非导电区域136。

同于前述实施例,基板110的任一面(如上表面或下表面)还可包括标记140与第二中间层M2。

图10为根据本发明的部分实施方式的触控面板100的上视示意图。本实施方式与前述实施方式相似,主要的差异在于:本实施方式中,触控面板100还包含设置于周边区PA的屏蔽导线160,其主要包围触控感应电极TE与周边引线120,且屏蔽导线160会延伸至接合区BA而电性连接于软性电路板170上的接地端,故屏蔽导线160可以屏蔽或消除信号干扰或是静电放电(Electrostatic Discharge,ESD)防护,特别是人手碰到触控装置周围的连接导线而导致的微小电流变化。

依照前述的制作方法,屏蔽导线160与周边引线120可为同层的金属层ML所制作(即两者为相同的金属材料,例如前述的化学镀铜层),其上叠有金属纳米线层NWL(或称第三覆盖层),并依照图案化层PL的图样进行蚀刻之后所制成,亦可理解成屏蔽导线160为包括金属纳米线层NWL(或其与膜层的复合层)及金属层ML的复合结构层,具体可参照图2A及图2B所示实施例的说明。另外,在另一实施例中,屏蔽导线160与周边引线12可为同层的金属层ML所制作(即两者为相同的金属材料,例如前述的化学镀铜层),并依照图案化层PL的图样进行蚀刻,再移除图案化层PL之后所制成,故亦可理解成屏蔽导线160为包括金属纳米线层NWL(或称第三中间层)及金属层ML的复合结构层,亦可理解成屏蔽导线160为包括金属纳米线层NWL(或其与膜层的复合层)及金属层ML的复合结构层,具体可参照图7A及图7B所示实施例的说明。

图11则显示本发明单面式的触控面板100的另一实施例,其为一种单面架桥式(bridge)的触控面板。此实施例与上述实施例的差异至少在于,成形于基板110上的透明导电层(即金属纳米线层140A)在上述图案化的步骤后形成的触控感应电极TE可包括:沿第一方向D1排列的第一触控感应电极TE1、沿第二方向D2排列的第二触控感应电极TE2及电性连接两相邻的第一触控感应电极TE1的连接电极CE;另外,绝缘块164可设置于连接电极CE上,例如以二氧化硅形成绝缘块164;而桥接导线162再设置于绝缘块164上,例如以铜/ITO/金属纳米线等材料形成桥接导线162,并使桥接导线162连接于第二方向D2上相邻的两个第二触控感应电极TE2,绝缘块164位于连接电极CE与桥接导线162之间,以将连接电极CE以及桥接导线162电性隔绝,以使第一方向D1与第二方向D2上的触控电极彼此电性隔绝。具体做法可参考前文,于此不再赘述。同于上述实施例,周边引线120为金属层ML所制作(例如前述的化学镀铜层),其上叠层有金属纳米线层NWL,两者为使用前述的蚀刻液所成型;类似的,第一触控感应电极TE1及第二触控感应电极TE2为使用前述的蚀刻液所成型,而周边引线120分别连接第一触控感应电极TE1及第二触控感应电极TE2。

本发明实施例的触控面板可与其他电子装置组装,例如具触控功能的显示器,如可将基板110贴合于显示组件,例如液晶显示组件或有机发光二极管(OLED)显示组件,两者之间可用光学胶或其他类似黏合剂进行贴合;而触控感应电极TE上同样可利用光学胶与外盖层(如保护玻璃)进行贴合。本发明实施例的触控面板可应用于可携式电话、平板计算机、笔记本电脑等等电子设备。

在一部分实施方式中,本文所述的触控面板100可通过卷对卷(Roll to Roll)制程来制作,卷对卷(Roll to Roll)涂覆制程使用习知设备且可完全自动化,可显着降低制造触控面板的成本。卷对卷涂覆的具体制程如下:首先选用具可挠性的基板110,并使卷带状的基板110安装于两滚轮之间,利用马达驱动滚轮,以使基板110可沿两滚轮之间的动作路径进行连续性的制程。例如,利用镀槽进行金属层ML的沉积、利用储存槽、喷雾装置、刷涂装置及其类似物将含金属纳米线的浆料则沈积于基板110的表面上并施加固化步骤以形成金属纳米线层NWL;成型具有图案的图案化层PL(例如利用前述柔版印刷方式)于金属层ML及/或金属纳米线层NWL上;利用蚀刻槽或喷涂蚀刻液进行图案化等步骤。随后,所完成的触控面板100通过产线最后端的滚轮加以卷出形成触控传感器卷带。

本实施例的触控传感器卷带还可以包含膜层130,其是全面性的覆盖触控传感器卷上未裁切的触控面板100,也就是说膜层130可覆盖于触控传感器卷上未裁切的多个触控面板100上,再被切割分离为个别的触控面板100。

于本发明的部分实施方式中,基板110较佳为透明基板,详细而言,可以为一硬式透明基板或一可挠式透明基板,其材料可以选自玻璃、压克力(polymethylmethacrylate;PMMA)、聚氯乙烯(polyvinyl Chloride;PVC)、聚丙烯(polypropylene;PP)、聚对苯二甲酸乙二醇酯(polyethylene terephthalate;PET)、聚萘二甲酸乙二醇酯(polyethylenenaphthalate;PEN)、聚碳酸酯(polycarbonate;PC)、聚苯乙烯(polystyrene;PS)、环烯烃聚合物(Cyclo Olefin Polymers;COP)、环烯烃共聚物(cycloolefin copolymer;COC)等透明材料。

卷对卷产线可沿基板的动作路径依需求调整多个涂覆步骤的顺序或是可按需求并入任何数目的额外站台。举例而言,为了达到适当的后处理制程,即可将压力滚轮或电浆设备安装于产线中。

于部分实施方式中,所形成的金属纳米线可进一步进行后处理以提高其导电度,此后处理可为包括如加热、电浆、电晕放电、UV臭氧、压力或上述制程组合的过程步骤。例如,在固化形成金属纳米线层NWL的步骤后,可利用滚轮施加压力于其上,在一实施例中,可通过一或多个滚轮向金属纳米线层NWL施加50至3400psi的压力,较佳为可施加100至1000psi、200至800psi或300至500psi的压力;而上述施加压力的步骤较佳地实施在涂布膜层130的步骤之前。于部分实施方式中,可同时进行加热与压力之后处理;详言之,所形成的金属纳米线可经由如上文所述的一或多个滚轮施加压力,并同时加热,例如由滚轮施加的压力为10至500psi,较佳为40至100psi;同时将滚轮加热至约70℃与200℃之间,较佳至约100℃与175℃之间,其可提高金属纳米线的导电度。于部分实施方式中,金属纳米线较佳可暴露于还原剂中进行后处理,例如由纳米银线组成的金属纳米线较佳可暴露于银还原剂中进行后处理,银还原剂包括硼氢化物,如硼氢化钠;硼氮化合物,如二甲基胺基硼烷(DMAB);或气体还原剂,诸如氢气(H

本实施方式的其他细节大致上如上述实施方式所述,在此不再赘言。

本发明的不同实施例的结构可相互引用,并不为上述各具体实施方式的限制。

本发明的部分实施方式中,通过蚀刻液一次性蚀刻金属纳米线层NWL或/及金属层ML,故可以避免对位的过程中所预留的误差空间,故可有效降低周边区的宽度。

本发明的部分实施方式中,将两层结构(例如上层为金属纳米线层NWL与下层为金属层ML,或上层为金属层ML与下层为金属纳米线层NWL)可以通过一次性蚀刻以制作周边区的周边引线及/或标记,故可以避免对位的过程中所预留的误差空间,故可有效降低周边区的宽度。

本发明的部分实施方式中,以上述蚀刻液针对铜层与银纳米线层进行蚀刻,如图12所示,蚀刻60秒后,CD bias为3um。

虽然本发明已以多种实施方式揭露如上,然其并非用以限定本发明,任何熟习此技艺者,在不脱离本发明的精神和范围内,当可作各种的更动与润饰,因此本发明的保护范围当视所附的权利要求书所界定的范围为准。

- 触控面板、触控显示面板及触控面板的制作方法

- 触控面板、触控显示面板及触控面板的制作方法