一种安瓿瓶配药系统及方法

文献发布时间:2023-06-19 13:46:35

技术领域

本发明涉及医疗器械领域,特别是一种安瓿瓶配药系统及方法。

背景技术

中国专利申请号为CN202110033187.5提供了一种安瓿瓶配药系统及其配药方法,该配药系统能够通过进料机构自动推送上料、对多个安瓿瓶同时进行瓶颈划线切割、自动消毒、通过旋转装置变换配药工位,然后进行断瓶、抽吸注液及自动出料工作,以实现安瓿瓶自动配药自动化流程。该配药系统虽然能够避免人工配置的劳动强度大、危险性高、配药效率低的问题,但其零部件繁多、整体占地面积大,其结构及其布局有待进一步优化。

发明内容

本发明的目的在于:针对现有技术存在的问题,提供一种安瓿瓶配药系统及方法,优化配药系统流程及布局,减少系统零部件设置,节约空间。

为了实现上述目的,本发明采用的技术方案为:

一种安瓿瓶配药系统,包括用于装载多个安瓿瓶的储容件以及依次设置的第一道消毒装置、切瓶装置、第二道消毒装置、断瓶装置、出料机构和配药装置,还包括第一推送机构和第二推送机构,

第一道消毒装置用于在第一道工序对多个安瓿瓶同时进行消毒处理;

切瓶装置用于在第二道工序将消毒后的安瓿瓶的瓶颈进行划线切割;

第二道消毒装置用于在第三道工序将切割后的安瓿瓶逐个再次消毒;

第一道消毒装置、切瓶装置和第二道消毒装置沿纵向并列设置,第一推送机构用于将第一道工序中的储容件沿纵向依次推送到第二道工序工位和第三道工序工位,第二道消毒装置与在第三道工序中的储容件的端部首个安瓿瓶位置对应设置;

断瓶装置用于在第四道工序逐个折断安瓿瓶的瓶头;

出料机构用于将第四道工序中的储容件推送到配药装置所在工位处;

第二道消毒装置、断瓶装置和出料机构沿横向并列设置,第二推送机构用于将第三道工序中的储容件沿横向依次推送到第四道工序工位和出料机构的初始位置所在工位处。

本发明通过合理布局安瓿瓶配药系统各个装置,能够节约空间占用,提高配药效率。

优选地,断瓶装置与第二道消毒装置相邻设置,断瓶装置与第二道消毒装置之间的位置间距与储容件上相邻的两个安瓿瓶位置间距一致。在第二推送机构将储容件从第三道工序工位沿横向推送到出料机构所在工位的运输过程中,储容件上的安瓿瓶依次通过二次消毒工位和断瓶工位,前一个安瓿瓶在二次消毒的同时下一个安瓿瓶同步断瓶,在运输过程中紧密完成二次消毒和断瓶工作,利于提高配药效率。

优选地,本发明所提供的安瓿瓶配药系统还包括与配药装置所在工位位置对应的顶升机构,顶升机构用于抬升储容件,以使配药装置上的抽吸针能够进入安瓿瓶的瓶口。

优选地,顶升机构与出料机构沿纵向排布设置,且顶升机构与切瓶装置沿横向并列排布设置,节约空间。

优选地,顶升机构、第一道消毒装置和切瓶装置均为横向设置。

优选地,顶升机构连接直线模组,直线模组驱动顶升机构作横向运动。

优选地,位于断瓶装置下方设有集料盒,集料盒用于收集断瓶装置所击断的安瓿瓶瓶头。

优选地,第一道消毒装置、切瓶装置、第二道消毒装置、断瓶装置和出料机构均连接于第一支撑平台上,第一支撑平台架设在第二支撑平台上,配药装置、第一推送机构和第二推送机构均连接于第二支撑平台上。

应用上述的一种安瓿瓶配药系统的配药方法,包括以下步骤:

第一道工序:将装有多个安瓿瓶的储容件就位于第一道消毒装置所在工位,对多个安瓿瓶同时进行消毒;

第二道工序:通过第一推送机构将第一道工序中消毒后的储容件纵向推送到切瓶装置所在工位处,对多个安瓿瓶的瓶颈同时划线切割;

第三道工序:然后通过第一推送机构将储容件纵向推送到待定工位,此时储容件首端的安瓿瓶位置与第二消毒装置位置对应,驱动第二消毒装置对安瓿瓶二次消毒;

第四道工序:通过第二推送机构将储容件横向推送到出料机构所在工位处,在推送的过程中,对储容件上的多个安瓿瓶逐个依次进行二次消毒和断瓶作业,前一个安瓿瓶在断瓶的同时对后一个安瓿瓶同步消毒,当完成最后一个安瓿瓶的断瓶工序时储容件即就位于出料机构初始工位;

出料机构将储容件推送到配药装置所在工位处进行配药。

优选地,第一推送机构和出料机构的推送方向相反,利于提高系统集成度,减小占地面积。

综上所述,由于采用了上述技术方案,本发明的有益效果是:

本发明通过合理布局安瓿瓶配药系统,优化了配药系统流程及布局,减少了系统零部件设置,节约了空间占用,提高了配药效率。

附图说明

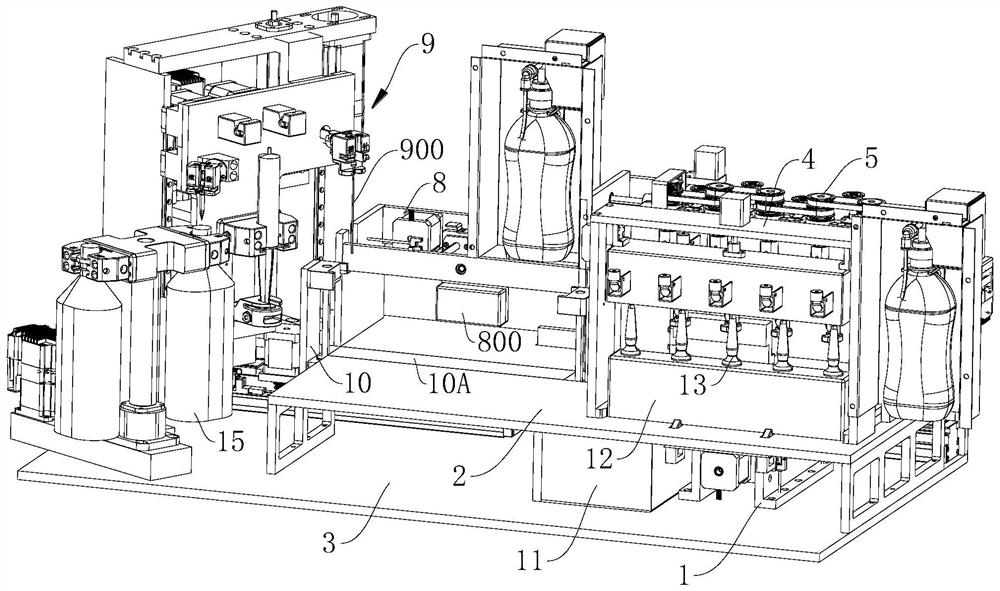

图1是一种安瓿瓶配药系统的正面视角结构示意图。

图2是一种安瓿瓶配药系统的对面视角结构示意图。

图3是安瓿瓶配药系统的俯视布置示意图。

图4是断瓶装置的轴向结构示意图。

图5是断瓶装置的另一视角结构示意图。

图6是出料机构的结构示意图。

图7是顶升机构的结构示意图。

图8是实施例2中第一推送机构的结构示意图。

图9是推压件的结构示意图。

图10是储容件位于第一支撑平台上时的部分结构示意图。

图标:1-第一推送机构;100-基座;101-推压件;102-弹性部件;103-凹型块;104-第三直线模组;105-位置传感器;106-感应片;107-挡盘;

2-第一支撑平台;200-第一滑槽;201-第二滑槽;202-限位条;3-第二支撑平台;4-第一道消毒装置;5-切瓶装置;6-第二道消毒装置;7-断瓶装置;700-推头;8-出料机构;800-推块;9-配药装置;900-抽吸针;10-顶升机构;10A-托板;11-集料盒;11A-集料口;12-储容件;13-安瓿瓶;14-L型块;15-母液袋。

具体实施方式

下面结合附图,对本发明作详细的说明。

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

实施例1

一种安瓿瓶配药系统,如图1-图3,包括用于装载多个安瓿瓶13的储容件12以及依次设置的第一道消毒装置4、切瓶装置5、第二道消毒装置6、断瓶装置7、出料机构8和配药装置9,还包括第一推送机构1和第二推送机构;其中,第一道消毒装置4、切瓶装置5、第二道消毒装置6、断瓶装置7和出料机构8均连接于第一支撑平台2上,第一支撑平台2架设在第二支撑平台3上,配药装置9、第一推送机构1和第二推送机构均连接于第二支撑平台3上。具体地:

储容件12上设有多个呈一字排布的容腔,容腔尺寸与安瓿瓶13的瓶身适配,通过将安瓿瓶13置入储容件12容腔内进行固定,利用储容件12整体运输于各个配药工序中进行配药操作,简单方便、快捷、稳定,也利于根据不同安瓿瓶13尺寸更换具有不同大小容腔的储容件12,调整灵活;

第一道消毒装置4用于在第一道工序对多个安瓿瓶13同时进行消毒处理;第一道消毒装置4包括喷罩和消毒瓶,喷罩内设有多个与消毒瓶连接的喷嘴(连接管路图中未显示),每个喷嘴的位置与位于喷罩下方的储容件12中的安瓿瓶13位置对应,喷罩通过电机升降,对下方安瓿瓶13进行整体消毒。

切瓶装置5用于在第二道工序将消毒后的安瓿瓶13的瓶颈进行划线切割,本实施例中的切瓶装置5优选申请号为CN202120064240.3所提供的切割装置结构,的安瓿瓶13瓶颈进行划线切割的技术在本领域已相对成熟,在此不作赘述。

第二道消毒装置6用于在第三道工序将切割后的安瓿瓶13逐个再次消毒,以保证药品安全;在本实施例中第二道消毒装置6仅针对于单个安瓿瓶13消毒即可,以减小系统零部件占用空间。

上述第一道消毒装置4、切瓶装置5和第二道消毒装置6沿纵向并列设置,第一推送机构1用于将第一道工序中的储容件12沿纵向依次推送到第二道工序工位和第三道工序工位,第二道消毒装置6与在第三道工序中的储容件12的端部首个安瓿瓶13位置对应设置。

断瓶装置7用于在第四道工序逐个折断安瓿瓶13的瓶头;如图4、5,本实施例中断瓶装置7结构包括一个推头700,推头700在电机驱动下绕转轴作回旋往复运动,以实现安瓿瓶13瓶头的击断和位置复位,其断瓶原理参考申请号为CN202120066794.7所公开的断瓶装置7,在此不作赘述。进一步地,位于断瓶装置7下方设有集料盒11,集料盒11用于阻挡和收集断瓶装置7所击断的安瓿瓶13瓶头,避免瓶头飞溅伤人或损伤设备;相应地,第一支撑平台2上对应断瓶装置7位置处设有与集料盒11连通的集料口11A。

出料机构8用于将第四道工序中的储容件12推送到配药装置9所在工位处。如图6,出料机构8包括推块800,推块800能够在电机的驱动下沿双丝杆作直线往复运动,也可为其它直线模组形式。

上述第二道消毒装置6、断瓶装置7和出料机构8沿横向并列设置,第二推送机构用于将第三道工序中的储容件12沿横向依次推送到第四道工序工位和出料机构8的初始位置所在工位处。其中第二推送机构包括L型块14和一横向设置的第一直线模组,L型块14与第一直线模组上的滑轨滑块连接,在第一直线模组的驱动下L型块14推动储容件12横向运动,相应地,第一支撑平台2上设有供L型块14滑移的第一滑槽200。

本实施例中优选将断瓶装置7与第二道消毒装置6相邻设置,断瓶装置7与第二道消毒装置6之间的位置间距与储容件12上相邻的两个安瓿瓶13位置间距一致。这样,在第二推送机构将储容件12从第三道工序工位沿横向推送到出料机构8所在工位的运输过程中,储容件12上的安瓿瓶13依次通过二次消毒工位和断瓶工位,前一个安瓿瓶13在二次消毒的同时下一个安瓿瓶13同步断瓶,在运输过程中紧密完成二次消毒和断瓶工作,利于提高配药效率。

进一步地,与配药装置9所在工位对应位置处设有顶升机构10,顶升机构10用于抬升储容件12,以使配药装置9上的抽吸针900能够进入安瓿瓶13的瓶口就位。如图7,顶升机构10包括两个丝杆机构和用于装载储容件12的托板10A,两个丝杆机构分别连接于托板10A的两侧,用于驱动托板10A升降;托板10A的初始位置与第一支撑平台2齐平。顶升机构10连接第二直线模组,该第二直线模组用于驱动顶升机构10作横向运动。

顶升机构10与出料机构8沿纵向排布设置,且顶升机构10与切瓶装置5沿横向并列排布设置,利于节约空间;顶升机构10、第一道消毒装置4和切瓶装置5均为横向设置。

实施例2

基于实施例1,应用上述的一种安瓿瓶配药系统的配药方法,包括以下步骤:

第一道工序:将装有多个安瓿瓶13的储容件12就位于第一道消毒装置4所在工位,对多个安瓿瓶13同时进行消毒;

第二道工序:通过第一推送机构1将第一道工序中消毒后的储容件12纵向推送到切瓶装置5所在工位处,对多个安瓿瓶13的瓶颈同时划线切割;

第三道工序:然后通过第一推送机构1将储容件12纵向推送到待定工位,此时储容件12首端的安瓿瓶13位置与第二消毒装置位置对应,驱动第二消毒装置对安瓿瓶13二次消毒;

第四道工序:通过第二推送机构将储容件12横向推送到出料机构8所在工位处,在推送的过程中,对储容件12上的多个安瓿瓶13逐个依次进行二次消毒和断瓶作业,前一个安瓿瓶13在断瓶的同时对后一个安瓿瓶13同步消毒,当完成最后一个安瓿瓶13的断瓶工序时储容件12即就位于出料机构8初始工位;

然后利用出料机构8将储容件12推送到配药装置9所在工位处进行配药;其中,第一推送机构1和出料机构8的推送方向相反,利于提高系统集成度,减小占地面积。具体地:出料机构8将储容件12推送到顶升结构的托板10A位置处,此时配药装置9中的抽吸针900位置与储容件12首端的安瓿瓶13位置对应,驱动顶升机构10,抬升储容件12,直至配药装置9上的抽吸针900进入安瓿瓶13的瓶口就位,将安瓿瓶13中的药液抽取输入到母液袋15中;该安瓿瓶13抽取完毕后,复位顶升机构10,托板10A带动储容件12下降至与第一支撑平台2平齐;通过第二直线模组驱动顶升机构10整体朝向配药装置9所在工位作横向运动,将下一个安瓿瓶13位置对应到抽吸针900所在位置处,再次抬升储容件12,进行抽吸和复位,如此反复,直至储容件12上的所有安瓿瓶13均完成药液抽吸;顶升机构10在第二直线模组驱动下作横向运动的过程中,顶升机构10能够从配药装置9上所预留的通道自动出料,便于空瓶子的回收处理,而不妨碍下一个储容件12的配药工作。

实施例3

在实施例中,本实施例提供一种第一推送机构1,如图8-图10,用于将储容件12从第一道工序工位推送到第二道工序工位,而在复位过程中不必增设电机控制升降,可直接回程复位而不与下一个储容件12发生干涉。具体地,第一推送机构1包括基座100,基座100连接第三直线模组104,基座100能够在第三直线模组104的驱动下作往复运动;基座100上设有至少一排推压件101,推压件101与基座100之间连接有弹性部件102,推压件101相对基座100垂向滑动连接并能够在弹性部件102作用下保持顶升位置;推压件101的顶边倾斜设置,其中推压件101较高的一侧用于推送装载安瓿瓶13的储容件12,推压件101的倾斜边用于接触储容件12底部。倾斜边在回程时起导向作用,便于能够在储容件12的压载下压缩弹性部件102。

本实施例所提供的第一推送机构1,在第三直线模组104驱动下能够利用基座100上的推压件101推送装载安瓿瓶13的储容件12依次转移到下一道配药工序,推压件101随基座100回程运动时能够不受上一道工序中储容件12位置影响自行复位,即推压件101在储容件12压载作用下挤压弹性部件102,推压件101能够沿着上部倾斜边相对基座100下沉,从而复位。

本实施例用于配药机器人自动推送安瓿瓶13进入下一道配药工序,联合配药机器人功能装置协同工作,利于促进配药自动化进程,减少人工参与度,提高配药效率。

具体地,基座100上设有安装孔,推压件101适配安装于安装孔中,利于节约装配空间,也便于推压件101回程压缩时其顶部倾斜边能够抵接于储容件12底部。其中安装孔可为槽孔也可为通孔,当安装孔为槽孔时,弹性部件102直接设置在基座100的槽孔底部。本实施例优选安装孔为通孔,基座100底部对应安装孔位置处设有凹型块103,凹型块103与基座100可拆卸连接或一体连接,凹型块103连接于弹性部件102的底端;相应地,弹性部件102的顶端连接有挡盘107,挡盘107与推压件101底部固定,即此时弹性部件102间接连接基座100和推压件101。其中,挡盘107位于凹型块103的凹槽内,挡盘107的轮廓尺寸大于安装孔的轮廓尺寸,挡盘107用于推压件101的顶升限位。上述弹性部件102优选为压缩弹簧,也可为弹簧片等其它为推压件101提供抵抗力的弹性装置。

本实施例中第一推送机构1优选设置两排推压件101,分别对应第一道消毒工序和安瓿瓶13瓶颈切割工序;每排设有两个推压件101,分别对应储容件12两端设置,用于平稳推送;第一推送机构1往复将第一道消毒工序中的储容件12推送到邻接的安瓿瓶13瓶颈切割工序,大大减少了人工等待和工序转移时间,解放了人力劳动,一定程度上提高了安瓿瓶13配药效率。

进一步地,第三直线模组104沿滑动方向的一侧的侧壁上,两端均设有位置传感器105,基座100上设有与位置传感器105对应的感应片106。位置传感器105的设置用于检测基座100滑行位置,当基座100运行至两端任一限位位置,驱动电机反转带动基座100回复运行,从而便于实现基座100的自动往复。

第一推送机构1设置于第二支撑平台3上,相应地,第一支撑平台2上设有与第一推送机构1中推压件101位置对应的第二滑槽201,第二滑槽201长度从第一道工序所在工位沿纵向延伸到第三道工序所在工位;第一推送机构1中的推压件101在顶升位置处时露出于第一支撑平台2表面,以用于推送储容件12,推压件101沿第二滑槽201纵向滑移。

进一步地,第一支撑平台2上沿滑动方向的两侧分别设有限位条202,限位条202之间的距离与储容件12的长度适配,限位条202的长度截止于第三道工序工位处,不应妨碍储容件12的横向运输。限位条202的设置用于定位储容件12位置,在进行配药工作时不易错位,同时也便于上料。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。