一种航空发动机复合结构包容机匣及发动机

文献发布时间:2024-01-17 01:19:37

技术领域

本发明属于结构功能一体化复合材料技术领域,涉及一种航空发动机复合结构包容机匣及发动机。

背景技术

航空发动机复合材料包容机匣是保证发动机使用过程安全的重要部件。最早的发动机包容机匣采用钢,铝合金,钛合金的全金属风扇机匣,其缺点是重量大,断裂叶片容易二次回弹。为克服金属包容机匣的缺点,发展了金属与复合材料包容环组合风扇机匣,通过在铝合金或钛合金的薄壁结构最外层缠绕芳纶环氧预浸料,降低包容机匣的结构重量;在铝合金或钛合金的薄壁结构内壁附加铝蜂窝芯材或芳纶蜂窝芯材,降低断裂叶片容易二次回弹问题。为提高航空发动机的推重比,进一步发展了全复合材料包容机匣。全复合材料包容机匣采用碳纤维增强复合材料制造承力结构,包容区域采用碳纤维增强复合材料或者对位芳纶增强复合材料。

目前复合材料包容机匣采用预浸纤维自动铺放(如专利CN109278372A)或纤维编织+缠绕(如专利CN112709612A、CN112855616A),然后热压或RTM工艺制备。由于预浸纤维自动铺放复合材料层间性能低导致包容性能差,纤维编织+缠绕制造效率低、设备投资大等,导致复合材料包容机匣制造成本高等问题。

发明内容

本发明的目的:提供一种航空发动机复合结构包容机匣及发动机。复合结构包容机匣由复合材料承载筒体和包容区组成,承载筒体采用热压罐成型单向碳纤维增强复合材料,包容区采用RTM成型有机纤维整体缝合织物增强复合材料。复合结构包容机匣不但具有优异的承载和包容性能,而且具有低的结构重量和制造成本。

本发明的技术方案:

一方面,提供一种复合结构包容机匣,由承载筒体和包容区组成,

承载筒体由单向碳纤维预浸料铺贴,热压罐成型技术制备;

包容区由高强度有机纤维整体缝合织物铺放,RTM成型工艺制备;

所述有机纤维整体缝合织物是指将至少2层单层机织物层间双面缝合,整体缝合织物的面密度为600g~900g/m

单层机织物的经向纤维量和纬向纤维的重量比例为6:4~8:2,面密度为100~200g/m

单层机织物经向纤维量和纬向纤维的重量比例为6:4~8:2,经向纤维含量高,包容机匣环向约束力强,双面缝合方式缝合线形成闭合环结构,在机匣受到冲击时首先发生缝合线开环破坏,缝合线的断裂将耗散大量能量,提升包容机匣的包容性。

整体缝合为双面缝合,缝合密度为2*2mm~10*10mm,整体缝合织物宽带为200mm~800mm,长度大于10m。

缝合密度越大,织物变形能力越好,但是缝合点位变少了,包容性能会变差,2~10的缝合密度是优选后的缝合密度,在这个优选范围内缝合织物的变形能力可以实现缠绕成型,包容性能不会变差。

缝合线和织物纤维一致。

包容区铺放缝合织物的层数≥4层。复合结构包容机匣是在已经固化成型的碳纤维复合材料机匣承载筒体上面包容区部位铺放缝合织物。根据缝合织物的面密度和包容区要求的复合材料厚度,确定铺放缝合织物的层数。为保证整体性采用连续织物铺放并尽可能减少缝合织物的拼接,做到非必要不拼接。织物铺放完成后,以机匣承载筒体为基础将铺放的缝合织物组装上真空袋,然后将树脂灌注进入缝合织物,固化后形成完整的复合结构包容机匣。

有机纤维为聚酰亚胺纤维或杂环芳纶。

根据包容机匣的不同使用温度选择复合材料承载筒体用预浸料,当使用温度不高于120℃,采用高韧性环氧预浸料,当使用温度高于120℃,不高于于200℃时,采用高韧性双马预浸料。

高韧性是指材料在受力作用下发生塑性变形和破裂过程中吸收能量的能力,此处高韧性环氧/双马预浸料制备的复合材料CAI≥300MPa。

所述包容机匣,耐热性要求高于150℃,有机纤维采用耐高温高强度聚酰亚胺纤维,150℃以下有机纤维采用聚酰亚胺纤维或杂环芳纶纤维。

另一方面,本发明提供具有所述包容机匣的发动机。

本发明的优点

1、复合结构包容机匣重量轻、包容性能好;

2、与采用编织预成型体相比,制造效率高,制造成本低;

3、采用成熟制造工艺,性能稳定可靠;

4、涉及制造设备简单,投资低。

我们的研究表明,当包容区域采用由多层一定厚度的整体缝合织物作为增强体时,其包容性能非常优异。而整体缝合织物的制造不需要价格很贵的专用设备,制造效率高,能够明显降低包容区增强织物的制造成本。

包容性能的优异是指发动机叶片在距离叶根20%长度断裂撞击机匣时,将断裂叶片包容在机匣内部时:

采用多层一定厚度的整体缝合织物作为增强体相比于单层织物作为增强体时增强体的厚度更小;

或者是当增强体厚度一致时,采用多层一定厚度的整体缝合织物相比于单层织物作可包容住的叶片飞断转速更高,包容住的能量更大。

附图说明

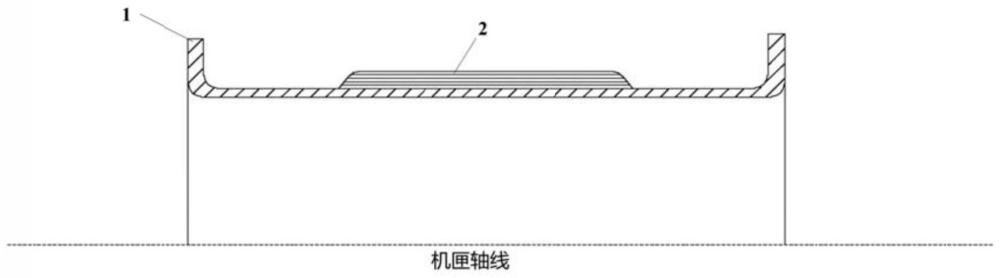

图1为包容机匣沿轴向剖视图;

图2为整体缝合织物铺放示意图;

图3为缝合密度为2*2的双层整体缝合织物结构图;

图4为缝合密度为4*4的四层整体缝合织物结构图。

具体实施方式

下面结合附图及具体实施例,进一步阐明本发明,应理解这些实施例仅用于说明本发明而不用于限制本发明的范围,在阅读了本发明之后,本领域技术人员对本发明的各种等价形式的修改均落于本申请所附权利要求所限定。

本发明的复合结构包容机匣由复合材料承载筒体和包容区复合结构组成,其制造过程如下:

1、复合材料承载筒体采用预浸料铺贴热压罐成型技术制备。首先按设计铺层要求裁剪碳纤维预浸料,然后铺贴到模具上,形成真空袋组合结构,按所采用的预浸料的固化工艺规范,进热压罐加热加压固化,获得复合材料承载筒体。根据包容机匣的不同使用温度选择预浸料。当使用温度低于120℃,采用高韧性环氧预浸料,当使用温度高于120℃,低于200℃时,采用高韧性双马预浸料。

2、包容区有机纤维整体缝合织物制造。整体缝合织物采用高强度有机纤维(聚酰亚胺纤维或杂环芳纶),一般耐热性要求高于150℃,必须使用耐高温高强度聚酰亚胺纤维,150℃以下可采用聚酰亚胺纤维或杂环芳纶。将有机纤维采用机织方法织成织物,织物的经向纤维量和纬向纤维的重量比例为6:4~8:2,织物面密度为100~200g/m

3、复合结构包容机匣制造。在已经固化成型的碳纤维复合材料机匣承载筒体上面包容区部位铺放缝合织物。根据缝合织物的面密度和包容区要求的复合材料厚度,确定铺放缝合织物的层数。为保证整体性采用连续织物铺放并尽可能减少缝合织物的拼接,做到非必要不拼接。织物铺放完成后,以机匣承载筒体为基础将铺放的缝合织物组装上真空袋,然后将树脂灌注进入缝合织物,固化后形成完整的复合结构包容机匣。

图1示出了包容机匣沿轴向剖视图,相对于机匣内层,承载筒体1位于包容区2的内侧。图2示出了整体缝合织物沿承载筒体铺放示意图,多层整体缝合织物沿轴向缠绕后形成包容区2,其中21、22、23分别对应第一圈整体缝合织物、第二圈整体缝合织物、第三圈整体缝合织物。

图3示出了一个实施方式中缝合密度为2*2的整体缝合织物结构图,其中21、22分别对应图2中沿承载筒体1中的第一圈整体缝合织物、第二圈整体缝合织物,缝合线221穿透双层织物形成闭合环结构,缝合线闭合环间距为2mm。图4示出了一个实施方式中缝合密度为4*4的四层缝合织物结构图,其中21’、22’分别对应图2中沿承载筒体1中的第一圈整体缝合织物、第二圈整体缝合织物,缝合线221’穿透四层织物形成闭合环结构,缝合线闭合环间距为4mm。需要补充的是,图3、图4仅为示意性画法,在任意实施例中缝合线穿透织物层数、缝合线闭合环间距可任意调整。

在包容机匣受到冲击时,缝合线闭合环211、缝合线闭合环211’首先发生开环破坏,缝合线的断裂将耗散大量能量,进而提升包容机匣的包容性能。

针对整体缝合织物层数及面密度对包容机匣包容性能的影响,根据本发明所提出的一种航空发动机复合结构包容机匣,通过实施例1和2种对比例制备得到3种复合结构包容机匣,表1给出了3种复合结构包容机匣对1000g飞断叶片的临界包容转速。

临界包容转速是指该包容机匣不被断裂叶片击穿的最大转速,大于此转速,断裂叶片将击穿机匣形成非包容状态。

实施例1

选用碳纤维环氧树脂预浸料按照[±60/0]的铺层方式铺贴在模具上,铺贴厚度为8mm,完成铺贴后进入热压罐升温固化,脱模后得到碳纤维环氧树脂复合材料承载筒体。

采用机织方法进行杂环芳纶纤维单层织物制造,单层织物的经向纤维量和纬向纤维的重量比例为6:4,织物面密度为100g/m

在碳纤维环氧树脂复合材料承载筒体外侧包容区铺放杂环芳纶纤维整体缝合织物,整体缝合织物铺放层数为12层,采用连续织物铺放并尽可能减少缝合织物的拼接,做到非必要不拼接。织物铺放完成后进行树脂注射并升温固化,得到完整的复合结构包容机匣,包容区厚度为9mm。

实施例2

将12层杂环芳纶纤维单层织物缝合成为整体织物,整体缝合织物铺放层数为6层。

其他信息与实施例1相同。

对比例1

将24层杂环芳纶纤维单层织物缝合成为整体织物。缝合后整体织物的面密度为2400g/m

其他信息与实施例1相同。

表1整体缝合织物不同层数及厚度的临界包容转速

为了说明本发明的不同缝合密度为包容性能的影响,根据本发明所提出的一种航空发动机复合结构包容机匣,通过与3种实施例和1种对比例制备得到4种复合结构包容机匣,表2给出了不同缝合密度复合结构包容机匣对1000g飞断叶片的临界包容转速。

实施例3

选用碳纤维环氧树脂预浸料按照[±60/0]的铺层方式铺贴在模具上,铺贴厚度为6mm,完成铺贴后进入热压罐升温固化,脱模后得到碳纤维环氧树脂复合材料承载筒体。

采用机织方法进行杂环芳纶纤维单层织物制造,单层织物的经向纤维量和纬向纤维的重量比例为8:2,织物面密度为200g/m

在碳纤维环氧树脂复合材料承载筒体外侧包容区铺放杂环芳纶纤维整体缝合织物,整体缝合织物铺放层数为10层,采用连续织物铺放并尽可能减少缝合织物的拼接,做到非必要不拼接。织物铺放完成后进行树脂注射并升温固化,得到完整的复合结构包容机匣,包容区厚度为9mm。

实施例4

缝合密度为6*6mm

其他信息与实施例2相同。

实施例5

缝合密度为10*10mm

其他信息与实施例2相同。

对比例2

缝合密度为20*20mm

其他信息与实施例2相同。

表2不同缝合密度复合结构包容机匣的临界包容转速

为了说明缝合方式对包容性能的影响,通过与1种实施例和3种对比例制备得到4种复合结构包容机匣,表3给出了不同缝合密度复合结构包容机匣对1000g飞断叶片的临界包容转速。

实施例6

选用碳纤维环氧树脂预浸料按照[±60/0]的铺层方式铺贴在模具上,铺贴厚度为6mm,完成铺贴后进入热压罐升温固化,脱模后得到碳纤维环氧树脂复合材料承载筒体。

采用机织方法进行聚酰亚胺纤维单层织物制造,单层织物的经向纤维量和纬向纤维的重量比例为8:2,织物面密度为200g/m

在碳纤维环氧树脂复合材料承载筒体外侧包容区铺放聚酰亚胺纤维整体缝合织物,整体缝合织物铺放层数为5层,采用连续织物铺放并尽可能减少缝合织物的拼接,做到非必要不拼接。织物铺放完成后进行树脂注射并升温固化,得到完整的复合结构包容机匣,包容区厚度为9mm。

对比例3

选用碳纤维环氧树脂预浸料按照[±60/0]的铺层方式铺贴在模具上,铺贴厚度为6mm,完成铺贴后进入热压罐升温固化,脱模后得到碳纤维环氧树脂复合材料承载筒体。

采用机织方法进行聚酰亚胺纤维单层织物制造,单层织物的经向纤维量和纬向纤维的重量比例为8:2,织物面密度为200g/m

对比例4

单层机织物不缝合,在承载筒体上铺层层数为40层;

其他信息与实施例6相同。

表3不同缝合方式包容机匣的临界包容转速