一种服装生产用布料性能检测装置

文献发布时间:2024-01-17 01:19:37

技术领域

本发明涉及布料性能测试领域,特别是涉及一种服装生产用布料性能检测装置。

背景技术

布料在印染成型后,需要检测布料的力学性能,如拉伸强度、伸长率和弹性模量等,然后才能评估机织布料的质量和使用价值。其中扯边条样法是一种较为常用的检测方法,在扯边条样法的实际操作中,需要先将待检测布料裁切成具有5厘米有效宽度,30厘米到32厘米有效长度的布条接下来通过液压机构牵拉布条的两端,根据布料的被拉伸长度和布料的受力大小检测出布料的力学性能。如授权公告号为CN217111834U的中国实用新型专利公开了一种便携式纺织检测装置,该装置通过上下设置的两个夹板来拉动布条的两端以完成对布料的抗拉性能的检测。

但是扯边条样法还需要在布料宽度方向的两侧制作出适宜宽度的毛边,而且对于不同紧密度的布料来说,其所需的毛边宽度并不是完全一样的,这也就需要根据布料的紧密度来适当留取毛边的宽度,但是上述装置中并无制作毛边的机构,因此工作人员在使用上述装置前还需要人工制作出合适宽度的布料毛边,但人工完成上述过程不仅精度难以保证,而且操作繁琐复杂。

发明内容

基于此,有必要针对目前的布料性能检测装置所存在的问题,提供一种服装生产用布料性能检测装置,该装置在进行拉力测试前能够先检测出布料的紧密度,然后根据布料的紧密度留取合适宽度的布料毛边,最后自动制作出符合要求的毛边,不仅减轻了工作人员工作难度,还能够保证获取结果的准确性。

上述目的通过下述技术方案实现:

一种服装生产用布料性能检测装置包括机架,机架的上部设置有滑动夹持组件,滑动夹持组件能够上下滑动,机架的下部设置有固定夹持组件,滑动夹持组件位于固定夹持组件的正上方,固定夹持组件和滑动夹持组件之间夹持有试样布料;

固定夹持组件上连接有刺针,刺针的轴线垂直于试样布料的布面且刺针能够沿试样布料的厚度方向滑动;

机架上以试样布料宽度方向的中心线为对称轴对称设置有制样组件,每个制样组件包括第一碾杆、第二碾杆和两个梳刀,第一碾杆和第二碾杆对称设置在试样布料厚度方向的两侧且第一碾杆和第二碾杆均竖直延伸,第一碾杆和第二碾杆之间连接有传动机构,传动机构用于使得第一碾杆和第二碾杆转动时旋向相反,其中一个梳刀竖直设置在第一碾杆上,另一个梳刀竖直设置在第二碾杆上,两个梳刀均能够跟随对应的第一碾杆或第二碾杆转动,两个梳刀还能够竖直往复滑动,第一碾杆和第二碾杆还能够沿左右方向同步移动。

在其中一个实施例中,所述滑动夹持组件包括移动块和两个第一夹板,移动块设置在机架的上方且移动块能够上下滑动预设距离,两个第一夹板对称设置在试样布料厚度方向的两侧,两个第一夹板能够同步相互靠近或相互远离。

在其中一个实施例中,所述固定夹持组件包括固定支座和两个第二夹板,固定支座设置在机架下方,两个第二夹板对称设置在试样布料厚度方向的两侧,两个第二夹板能够相互靠近或相互远离。

在其中一个实施例中,所述传动机构包括第一齿轮和第二齿轮,第一齿轮和第二齿轮的外形尺寸相同,第一齿轮固定设置在第一碾杆的一端,第二齿轮固定设置在第二碾杆的一端,第一齿轮和第二齿轮啮合。

在其中一个实施例中,所述第一碾杆包括第一上碾杆和第一下碾杆,第一上碾杆和第一下碾杆滑动套设连接,第一上碾杆和第一下碾杆的连接处还设置有第一棘轮机构,当第一上碾杆顺时针转动时,通过棘轮机构能够带动第一下碾杆同步转动,第二碾杆包括第二上碾杆和第二下碾杆,第二上碾杆和第二下碾杆滑动套设连接,第二上碾杆和第二下碾杆的连接处设置有第二棘轮机构,当第二上碾杆顺时针转动时,通过棘轮机构能够带动第二下碾杆同步转动,第一棘轮机构和第二棘轮机构的传动旋向相反;

第一下碾杆和第二下碾杆内均开设有腔室,腔室的底部设置有弹性件,弹性件的上端与梳刀连接,梳刀的上端始终与第一上碾杆和第二上碾杆搭接。

在其中一个实施例中,所述刺针还能够沿左右方向滑动。

在其中一个实施例中,所述制样组件还包括下滑动板和滚轮,下滑动板的上端开设有第一转动孔和第二转动孔,第一下碾杆转动设置在第一转动孔内,第二下碾杆转动设置在第二转动孔内,滚轮设置在下滑动板的两侧。

本发明的有益效果是:

本发明设置了刺针、第一碾杆、第二碾杆和梳刀,与现有技术相比较,本装置在对试样布料的抗拉性能进行检测时,可通过刺针检测出试样布料的紧密度,然后通过第一碾杆、第二碾杆以及梳刀的配合先将试样布料裁切至所需的布料宽度,然后根据刺针测得的紧密度自动制作出所需宽度的毛边,操作便捷,而且相比较人工制作,毛边的宽度控制精确度更高。

附图说明

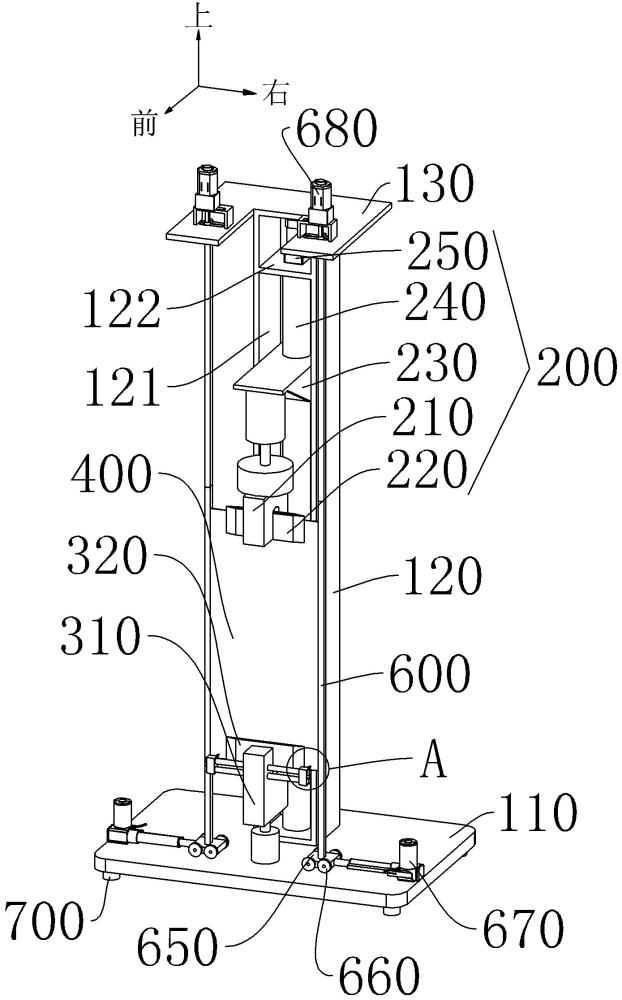

图1为本发明一种服装生产用布料性能检测装置的轴测图结构示意图;

图2为本发明一种服装生产用布料性能检测装置中传动机构的连接结构示意图;

图3为图1中A处结构放大示意图;

图4为本发明一种服装生产用布料性能检测装置的主视图结构示意图;

图5为图4中B-B剖视图结构示意图;

图6为图5中E处结构放大示意图;

图7为本发明一种服装生产用布料性能检测装置中第一上棘轮和第二上棘轮的结构示意图;

图8为图4中D-D剖视图结构示意图;

图9为图8中C(Ⅰ)状态的结构示意图;

图10为图8中C(Ⅱ)状态的结构示意图;

图11为图8中C(Ⅲ)状态的结构示意图;

图12为图8中C(Ⅳ)状态的结构示意图。

其中:

110、下底座;120、竖支座;121、滑槽;122、隔板;130、上顶座;131、电机架;1311、腰形槽;200、滑动夹持组件;210、移动块;220、第一夹板;230、第一滑块;240、第一螺杆;250、第一电机;300、固定夹持组件;310、固定支座;320、第二夹板;400、试样布料;510、刺针;520、第二螺杆;530、第二滑块;540、导杆;600、制样组件;610、第一碾杆;611、第一上碾杆;612、第一下碾杆;620、第二碾杆;621、第二上碾杆;622、第二下碾杆;630、梳刀;631、凸起柱;632、第一弹簧;633、第二弹簧;640、传动机构;641、第一齿轮;642、第二齿轮;650、下滑动板;660、滚轮;670、气动伸缩杆;680、第二电机;700、防滑垫。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下通过实施例,并结合附图,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

本文中为组件所编序号本身,例如“第一”、“第二”等,仅用于区分所描述的对象,不具有任何顺序或技术含义。而本申请所说“连接”、“联接”,如无特别说明,均包括直接和间接连接(联接)。在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

如图1-图12所示,一种服装生产用布料性能检测装置包括机架,机架包括下底座110、竖支座120和上顶座130,下底座110和上顶座130水平间隔设置,竖支座120设置在下底座110和上顶座130之间,机架的上部设置有滑动夹持组件200,滑动夹持组件200能够沿上下方向滑动,竖支座120的下部设置有固定夹持组件300,滑动夹持组件200位于固定夹持组件300的正上方,固定夹持组件300和滑动夹持组件200之间夹持有试样布料400;

固定夹持组件300上连接有刺针510,刺针510的轴线垂直于试样布料400且刺针510能够沿试样布料400的厚度方向滑动,具体地固定夹持组件300上安装有电动伸缩杆,电动伸缩杆的伸缩端连接刺针510,此外电动伸缩杆的伸缩端还设置有压力传感器,压力传感器用于在刺针510与试样布料400接触时检测刺针510所受到的压力值,以便于根据电动伸缩杆的进给量和刺针510所受到的压力值大小判断出试样布料400的紧密度,可以理解的是,计算出试样布料400的紧密度的主要作用是为了计算出所需毛边的宽度,因为布料的紧密度和所需制作毛边的宽度负相关,即布料的紧密度越大,所需做毛边的宽度越窄,布料的紧密度越小,所需做毛边的宽度越宽,对于布料的紧密度和所需做毛边的宽度负相关这一结论的实验由来详见:GB/T3923.1-1997-织物断裂强力和断裂伸长率的测定-条样法;

机架上之间以试样布料400宽度方向的中心线为对称轴对称设置有制样组件600,每个制样组件600包括第一碾杆610、第二碾杆620和两个梳刀630,第一碾杆610和第二碾杆620对称设置在试样布料400厚度方向的两侧且第一碾杆610和第二碾杆620均竖直延伸,第一碾杆610和第二碾杆620之间连接有传动机构640,传动机构640用于使得第一碾杆610和第二碾杆620转动时旋向相反,下底座110的上端以其长度方向的中心线为对称轴对称设置有气动伸缩杆670,每个气动伸缩杆670的伸缩端连接对应一侧的第一碾杆610或第二碾杆620,使得第一碾杆610和第二碾杆620均能够沿下底座110的长度方向左右滑动,第一碾杆610和第二碾杆620之间的间隙距离小于试样布料400的厚度,如此设置是为了能够通过第一碾杆610和第二碾杆620将试样布料400夹在间隙内,第一碾杆610和第二碾杆620的直径以及高度均相同,其中一个梳刀630竖直设置在第一碾杆610上,该梳刀630能够沿第一碾杆610的轴线移动预设距离,另一个梳刀630竖直设置在第二碾杆620上,该梳刀630能够沿第二碾杆620的轴线也弹性滑动预设距离。

在使用时,工作人员先将试样布料400的一端夹持在固定夹持组件300上,然后根据试样布料400的长度调节滑动夹持组件200的高度,使得试样布料400另一端夹持在滑动夹持组件200上,可以理解的是,夹持试样布料400时需要保证试样布料400是对中夹持在滑动夹持组件200和固定夹持组件300上,试样布料400夹持完成后工作人员将试样布料400两侧的宽边放在对应一侧的第一碾杆610和第二碾杆620的缝隙位置,然后使得第一碾杆610和第二碾杆620开始转动,通过第一碾杆610和第二碾杆620的转动使得试样布料400穿过第一碾杆610和第二碾杆620之间的缝隙,此时梳刀630的所在位置如图9所示,在试样布料400穿过第一碾杆610和第二碾杆620后,工作人员手动拉动试样布料400,由于两组第一碾杆610和第二碾杆620之间区域的试样布料400是处于张紧状态的,故此时可以检测试样布料400的紧密度,具体地工作人员使得连接刺针510的电动伸缩杆伸长,刺针510在电动伸缩杆的带动下逐渐靠近试样布料400,从而根据刺针510在接触试样布料400后的进给量与对应的压力值计算出该试样布料400的紧密度,然后根据行业标准对照得到当前所需做毛边的宽度,接下来便将试样布料400两侧的第一碾杆610和第二碾杆620移动至试样布料400所需裁切的位置,在第一碾杆610和第二碾杆620移动到试样布料400的所需裁切位置后,使得第一碾杆610和第二碾杆620继续转动至两个梳刀630的刀刃垂直朝向于试样布料400,此时梳刀630的所在位置如图10所示,此时两个梳刀630的刀刃与试样布料400接触且具有一定的压力,接下来使得两个梳刀630沿着其长度方向往复滑动,通过锯切的形式将试样布料400的多余宽度割断,此时剩余的试样布料400宽度总和为两个毛边宽度与有效宽度之和,在获取到所需宽度的试样布料400后,下一步制作毛边(制作毛边是将布料中的纬线和经线拨动至处于松散状态),具体地工作人员继续启动气动伸缩杆670,使得两个气动伸缩杆670同步向靠近固定夹持组件300的方向移动指定距离(该指定距离为毛边的宽度值),从而两个气动伸缩杆670带动对应一侧的第一碾杆610和第二碾杆620移动到指定位置,此时试样布料400处于松弛状态,接下来使得第一碾杆610和第二碾杆620继续转动以驱动试样布料400穿过第一碾杆610和第二碾杆620之间的间隙,在试样布料400穿过第一碾杆610和第二碾杆620之间的间隙后,位于两组制样组件600之间的试样布料400处于张紧状态,此时如图11和图12所示,使得第一碾杆610和第二碾杆620继续转动预设的周数,利用第一碾杆610和第二碾杆620上的梳刀630将试样布料400张紧区域的经线和纬线拨松散,第一碾杆610和第二碾杆620在试样布料400的该区域转动预设的周数后,使得气动伸缩杆670自动带动第一碾杆610和第二碾杆620向远离固定夹持组件300的方向移动(该移动距离等于第一碾杆610直径大小的距离),从而梳刀630移动到试样布料400的下一处区域,将该区域的经线和纬线拨送,通过气动伸缩杆670的多次间歇进给移动,使得试样布料400毛边宽度所在区域的经线和纬线都被梳刀630拨松散,从而完成试样布料400的毛边的制作,此时使得第一碾杆610和第二碾杆620停止转动,并使得气动伸缩杆670带动对应一侧的第一碾杆610和第二碾杆620继续收缩移动,从而使得第一碾杆610和第二碾杆620均与试样布料400脱离,最后进行试样布料400的拉力性能测试,具体地通过滑动夹持组件200拉动试样布料400向远离固定夹持组件300的方向移动,检测出试样布料400在不同形变量下的受力值,从而计算出该试样布料400的抗拉性能,相比较现有装置,本装置在对试样布料400的抗拉性能进行检测时,可通过刺针510检测出试样布料400的紧密度,然后通过第一碾杆610、第二碾杆620以及梳刀630的配合先将试样布料400裁切至所需的布料宽度,然后根据刺针510测得的紧密度自动制作出所需宽度的毛边,操作便捷,而且相比较人工制作,毛边的宽度控制精确更高。

还要进行补充的是,如图2所示,为驱动第一碾杆610和第二碾杆620转动,具体地在第一碾杆610的一端连接有第二电机680,通过第二电机680的转动带动第一碾杆610转动,第一碾杆610通过传动机构640带动第二碾杆620转动,从而实现第一碾杆610和第二碾杆620的反向转动。

还要进行补充的是,如图2所示,为使得第二电机680可以跟随第一碾杆610移动,还需要在上顶座130上设置电机架131,在电机架131的上端沿第一碾杆610的移动方向开设腰形槽1311,将第二电机680滑动配置在电机架131上,使得第二电机680的输出轴穿过腰形槽1311与第一碾杆610连接。

可以理解的是,梳刀630是梳子状外形的刀组结构,使其沿着长度方向往复滑动便能够形成锯切的效果,将试样布料400割断。

在进一步的实施例中,如图1所示,滑动夹持组件200包括移动块210和两个第一夹板220,移动块210设置在竖支座120的上方且移动块210能够上下滑动,具体地移动块210的上端设置有第一滑块230,竖支座120的上部开设有滑槽121,滑槽121沿竖支座120的高度方向延伸,第一滑块230滑动连接在滑槽121内,滑槽121的上部设置有隔板122,隔板122上设置有第一电机250,第一电机250的输出轴连接第一螺杆240,第一螺杆240与第一滑块230螺纹连接,从而在第一电机250的驱动下第一滑块230能够沿滑槽121进给滑动,两个第一夹板220以移动块210长度方向的中心线为对称轴对称设置,两个第一夹板220能够同步相互靠近或相互远离,具体地,第一夹板220受气缸控制实现开合,在其它实施例中,还可采用直线电机、气缸、液压杆或电动伸缩杆等常规的技术手段驱动第一滑块230带动移动块210沿着滑槽121滑动。

在进一步的实施例中,如图1所示,固定夹持组件300包括固定支座310和两个第二夹板320,固定支座310设置在下底座110上,两个第二夹板320以固定支座310长度方向的中心线为对称轴对称设置,两个第二夹板320能够相互靠近或相互远离,具体地,两个第二夹板320受气缸控制实现同步开合,当两个第二夹板320相互靠近时用于对试样布料400进行夹持,当两个第二夹板320相互远离时不再对试样布料400进行夹持。

在进一步的实施例中,如图2所示,传动机构640包括第一齿轮641和第二齿轮642,第一齿轮641和第二齿轮642的外形尺寸相同,第一齿轮641固定设置在第一碾杆610的一端,第二齿轮642固定设置在第二碾杆620的一端,第一齿轮641和第二齿轮642啮合,从而通过齿轮啮合使得第一碾杆610和第二碾杆620反向转动,在其它实施例中,还可采用两个摩擦轮配合,具体地其中一个摩擦轮安装在第一碾杆610的一端,其中另一个摩擦轮安装在第二碾杆620的一端,通过两个摩擦轮的摩擦传动来驱动第一碾杆610和第二碾杆620反向转动。

在进一步的实施例中,如图5、图6和图7所示,第一碾杆610包括第一上碾杆611和第一下碾杆612,第一上碾杆611和第一下碾杆612滑动套设连接,第一下碾杆612内开设有腔室,腔室的底部设置有第一弹簧632,第一弹簧632的上端与梳刀630连接,梳刀630的上端连接有凸起柱631,第一上碾杆611和第一下碾杆612的连接处还设置有第一棘轮机构,第一棘轮机构包括第一上棘轮和第一下棘轮,当第一上碾杆611顺时针转动时,第一上棘轮和第一下棘轮贴合接触,此时第一弹簧632处于被压缩的状态,第一上碾杆611和第一下碾杆612能够同步转动,当第一上碾杆611逆时针转动时,此时第一上碾杆611无法通过第一上棘轮和第一下棘轮的配合带动第一下碾杆612转动,此时第一上棘轮和第一下棘轮相对转动,而由于凸起柱631是始终与第一上碾杆611搭接的,因此梳刀630处于往复上下滑动的过程中,从而通过梳刀630将试样布料400割断,同样的,第二碾杆620包括第二上碾杆621和第二下碾杆622,第二上碾杆621和第二下碾杆622滑动套设连接,第二下碾杆622内也开设有腔室,腔室的底部同样设置有第一弹簧632,第一弹簧632的上端与梳刀630连接,梳刀630上端连接的凸起柱631始终与第二上碾杆621搭接,第二上碾杆621和第二下碾杆622的连接处还设置有第二棘轮机构,第二棘轮机构包括第二上棘轮和第二下棘轮,此外第一棘轮机构和第二棘轮机构的挡止旋向相反,如此设置是因为第一碾杆610和第二碾杆620的转动方向相反。

使用时,当需第一碾杆610和第二碾杆620通过转动将试样布料400穿过第一碾杆610和第二碾杆620之间的间隙时,使得第一上碾杆611顺时针,通过棘轮机构使得第一上碾杆611带动第一下碾杆612同步转动;同时第二上碾杆621逆时针转动,第二上碾杆621带动第二下碾杆622同步逆时针转动,此时梳刀630跟随对应的第一碾杆610或第二碾杆620同步转动且不会沿着梳刀630的长度方向移动;当需要梳刀630沿着其长度方向往复滑动时,此时使得第一上碾杆611逆时针转动,此时第一上碾杆611和第一下碾杆612相对转动,在第一弹簧632的弹性作用下,梳刀630沿其长度方向往复滑动,从而通过梳刀630的往复上下移动将试样布料400割断。

还要进行补充说明的是,如图6所示,梳刀630和安装该梳刀630的腔室内壁之间设置有第二弹簧633,设置第二弹簧633的目的主要是为了使得梳刀630在锯割布料时梳刀630的刀刃和试样布料400之间能够保持一定的压力值,从而将试样布料400割断。

在进一步的实施例中,如图1和图3所示,刺针510还能够左右滑动,具体地,固定支座310上设置有第二螺杆520,第二螺杆520为双向螺杆,第二螺杆520的两端螺纹部螺纹连接有第二滑块530,安装刺针510的电动伸缩杆的固定端设置在第二滑块530上,为使得第二滑块530能够沿第二螺杆520水平滑动,还需在固定支座310上设置一个与第二螺杆520平行的导杆540,使得第二滑块530与导杆540滑动连接,如此设置的目的是为了在不使用刺针510时,能够将第二滑块530移动到合适的位置,此外也方便对试样布料400上多处位置进行检测,提高检测结果的准确度。

在进一步的实施例中,如图1和图2所示,制样组件600还包括下滑动板650和滚轮660,下滑动板650的上端开设有第一转动孔和第二转动孔,第一下碾杆612转动设置在第一转动孔内,第二下碾杆622转动设置在第二转动孔内,滚轮660设置在下滑动板650的两侧,在本实施例中,气动伸缩杆670具体地连接在下滑动板650的一端,从而通过气动伸缩杆670拉动下滑动板650移动实现第一碾杆610和第二碾杆620的移动。

在其中一个实施例中,如图1所示,下底座110的下表面四角设置有防滑垫700,设置防滑垫700目的在于使得下底座110能够稳定的放置在水平地面或桌面上。

以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明的保护范围应以所附权利要求为准。