一种高密度测试芯片的超高速测量方法及其测试系统

文献发布时间:2024-01-17 01:21:27

技术领域

本发明属于半导体设计和生产的技术领域,尤其涉及一种高密度测试芯片的超高速测量方法及其测试系统。

背景技术

传统半导体制造通常是通过短程测试芯片来测试获取生产工艺的缺陷率和成品率,根据在晶圆内放置位置的不同,可以分为两类:独立测试芯片(MPW)和放置在划片槽内的测试芯片(Scribe line)。独立测试芯片的面积较大,需要占据一个芯片的位置,这样就相当于半导体制造厂商需要支付这一部分面积掩模的制造费用。划片槽是晶圆上切割芯片时预留的空间,将测试芯片放置于划片槽,可以不占据芯片的位置,这使得半导体制造厂商不需要承担昂贵的掩模费用,节省了大量的成本。

其中特别是超高密度的测试芯片,客观上也要求与之匹配的超高速测试。传统测试方式需要花费巨量时间完成测试,这根本无法满足实际需求。目前每条module(测试单元)中摆放数万至数十万个test key(测试结构/测试单元),如图1所示,通过时钟信号(CLK)端口电平切换(从低电位提升到高电位)进行地址切换,从而实现被测test key的切换,并且在DF等端口进行量测,得到被测test-key的电性参数。

现有测试方式通过常规测试算法实现,即:CLK通入一个脉冲,DF使用SMU测量,如此循环往复,直至所有test key测完。此方法完全通过算法命令控制实现,其中每一步都涉及软硬件通信、硬件初始化等步骤,因此整个测试过程十分漫长,例如,一条包含327K个test-key的denseArray module,如果用此方法测量full-map,大约需要5天时间;而且还容易产生测试数据错位等问题。

发明内容

为达上述之一或部分或全部目的或是其他目的,本发明一方面提供一种高密度测试芯片的超高速测量方法,可通过硬件触发配合SMU连续采样的方式实现超高速测试,只在测试最开始阶段进行软硬件通信、硬件初始化等步骤,而在测试过程中完全由硬件自身控制,从而实现测试效率的大幅提高,并配合数据分析实现测试数据对齐,兼顾避免测试数据错位等问题,有效改善测试数据稳定性,优化测试结果的可靠性。本发明另一方面还提供一种测试系统,可支持函数发生器和SMU同步触发以及SMU连续采样。

本发明的其他目的和优点可以从本发明所揭露的技术特征中得到进一步的了解。

本发明一技术方案提供一种高密度测试芯片的超高速测量方法,测试设备设置有函数发生器、与函数发生器相连的地址寄存器和源测量单元;所述超高速测量方法包括如下步骤:

预设测试所需的信号并对应写入函数发生器和源测量单元内存中;

控制所述函数发生器和所述源测量单元分别产生同步触发的CLK信号和DF信号;所述地址寄存器根据CLK信号中波形的变换切换地址,触发所述源测量单元按照所述DF信号的频率对不同地址连续采样;

获取采样数据,从所述采样数据中确定每个地址对应的有效测量值。

所述源测量单元进行连续采样的采样频率与地址切换频率设置成倍数关系;每个地址对应一个或多个所述采样数据,从所述采样数据中分析得到每个地址对应的有效测量值。

所述超高速测量方法基于预设测试算法执行,在所述测试算法中预设信号的配置信息,并通过所述测试算法控制发送触发信号;所述测试设备接收并传递触发信号,同步触发所述函数发生器和所述源测量单元。

所述触发信号包括CLK信号的频率参数、所述源测量单元的采样连续时间。

测试设备设置有可编程逻辑器件、同步触发模块、时钟模块,可编程逻辑器件获取测试算法的触发信号并传递至同步触发模块;同步触发模块控制函数发生器和时钟模块同步产生CLK信号和时钟信号;时钟模块的时钟信号传递至所述源测量单元产生同步触发的DF信号。

所述可编程逻辑器件包括:现场可编程逻辑门阵列FPGA。

所述采样数据包括SO电压和DF电流,从每个地址对应的多个采样数据中确定每个地址对应的有效测量值的方法包括:

通过所述SO电压切换情况确定每个地址中的稳定区间;

从多个所述DF电流中分析确定位于每个地址的稳定区间内的有效测量值;

将分析后的有效测量值赋给每个地址。

所述通过SO电压切换情况确定每个地址中的稳定区间包括:

将测量的SO电压按照测量顺序进行排列;

根据所述SO电压与工作电压VDD的数值关系依次确定(每个)所述SO电压的电压水平;

根据与前一个SO电压的电压水平的差值确定(每个)所述SO电压的电压水平变化情况;

根据相邻的所述SO电压的电压水平变化情况确定属于稳定区间的有效测量点。

确定属于稳定区间的有效测量点具体通过:

根据一SO电压与前后相邻的SO电压均未发生电压变化,则选取为有效测量点。

选取有效测量值的取值方式包括:

取稳定区间中的第一电流测量值;

取稳定区间中多个DF电流的电流平均值;

取稳定区间中多个DF电流的中位数。

本发明另一技术方案还提供一种测试系统,包括函数发生器、源测量单元、可编程逻辑器件,可编程逻辑器件获取测试算法的触发信号并传递至函数发生器和源测量单元,同步触发函数发生器和源测量单元分别产生CLK信号和DF信号,与函数发生器相连的地址寄存器根据CLK信号切换地址,源测量单元根据同步触发的DF信号进行连续采样,每个地址对应多个采样数据。

本发明另一技术方案还提供一种测试系统,包括函数发生器、源测量单元、可编程逻辑器件、同步触发模块、时钟模块,可编程逻辑器件获取测试算法的触发信号并传递至同步触发模块,同步触发模块控制函数发生器和时钟模块同步产生不同频率的时钟信号,与函数发生器相连的地址寄存器根据时钟信号中波形的变换切换地址,时钟模块的时钟信号传递至源测量单元产生同步触发的DF信号并进行连续采样,每个地址对应一个或多个采样数据。

所述测试系统包括数据处理软件单元,用于从采样数据中确定每个地址对应的有效测量值。

与现有技术相比,本发明的有益效果主要包括:

本发明通过硬件同步触发实现,将地址切换和源测量单元的测试解除关联实现并行触发运行,只在测试最开始阶段进行软硬件通信、硬件初始化等步骤,无需在每测量完一个待测器件后测量另外一个待测器件之前进行测试算法读取、设置,省去原有的通信等环节,可有效提供测试速度和降低错误率。具体地,通过此方法实现的超高速测试,速度可提升到2K/sec,甚至可达到40K/sec,对比传统测试方法,测试效率提升100~4000倍。

本发明通过在一个地址切换的周期内源测量单元连续采样多次,从而可采集大量数据,通过后期数据处理来保证几乎不会有test key被漏测且获得稳定的测量值。

为让本发明的上述和其他目的、特征和优点能更明显易懂,下文特举优选实施例,并配合附图,作详细说明如下。

附图说明

为了更清楚地说明本发明具体实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

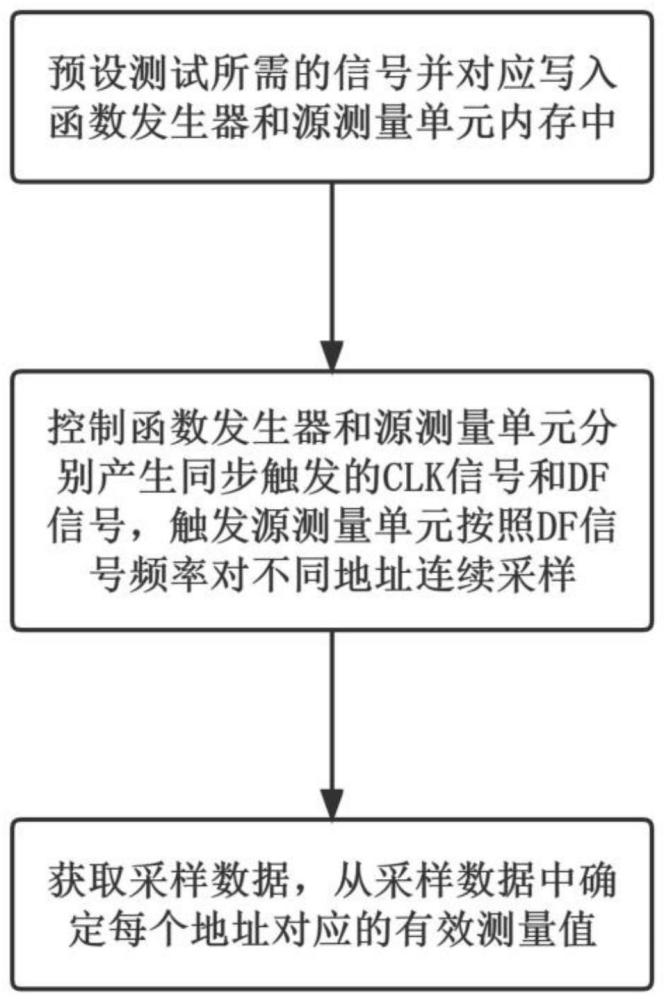

图1示出了现有技术中得到被测test-key的电性参数的过程示意图。

图2示出了本申请实施例提供的一种超高速测量示意图。

图3示出了本申请实施例提供的另一种集成测试算法的超高速测量示意图。

图4示出了本申请实施例提供的CLK/DF端的信号时序触发示意图。

图5示出了本申请实施例提供的硬件设定示意图。

图6示出了本申请实施例提供的相关信号输入和硬件测量行为示意图。

图7示出了本申请实施例提供的各信号频率和采样情况示意图。

图8示出了本申请实施例提供的数据处理结果示意图。

图9示出了本申请实施例提供的测试系统示意图。

具体实施方式

有关本发明的前述及其他技术内容、特点与功效,在以下配合参考图式的一优选实施例的详细说明中,将可清楚的呈现。以下实施例中所提到的方向用语,例如:上、下、左、右、前或后等,仅是参考附加图式的方向。因此,使用的方向用语是用来说明并非用来限制本发明。

需要说明的是,地址寄存器包含一个扫描数据输出信号(SO)输出端口,该端口输出地址信号的最低有效位用来确认测试的DUT是否正确。待测器件可形成DUT阵列(DUTarray),在同一DUT阵列里面的DUT,在测试的时候是按照地址依次选中DUT,依次测试,所以一个DUT阵列包含此次测试总时长的所有地址。

实施例提供的一种高密度测试芯片的超高速测量方法,包括位于测试设备中的函数发生器和源测量单元,函数发生器通过探针卡连接到测试芯片中的地址寄存器的CLK焊盘,源测量单元SMU为量测SMU,通过探针卡连接到测试芯片中的测试焊盘(即开关电路端)DF、DL,从而为测试芯片中提供电压和数据测试;如图2所示,包括如下步骤:

步骤S1,预设测试所需的信号并对应写入函数发生器和源测量单元内存中;预设信号可为PGU信号(CLK/时钟信号)和SMU信号(DF信号/测试信号),即函数发生器按照什么时间长度的频率进行波形变换,源测量单元以什么时间长度的采样速度进行连续采样。

步骤S2,控制函数发生器和源测量单元分别产生同步触发的CLK信号和DF信号,即CLK/DF端的信号时序上同时触发,地址寄存器根据其CLK焊盘接收到的CLK信号中波形的变换切换地址,触发源测量单元按照DF信号的频率对不同地址连续采样。

步骤S3,获取采样数据,从采样数据中确定每个地址对应的有效测量值。

在一些实施例中,示例性的将函数发生器设定为脉冲发生器PGU,源测量单元设定为量测SMU。

在一些实施例中,如图3所示,本实施例中还提供一种测试算法。

通过在测试算法中预设待测器件测试所需信号的配置信息,配置信息可包括脉冲发生器PGU(CLK)信号以及源测量单元SMU(DF)信号的相关信息,例如:脉冲发生器PGU和源测量单元SMU的工作电压(VDD),PGU的频率(freq),源测量单元SMU的电源线周期/采样电源的周期(PLC),采样连续时间(seqtime)等参数,其中采样连续时间(seqtime)决定测试时长。

在测试算法中完成PGU/SMU信号的设定后,将对应写入脉冲发生器PGU和源测量单元SMU的内存中;如需开始测试,将通过测试算法发送触发信号,测试设备接收并传递触发信号实现同步触发脉冲发生器PGU和源测量单元SMU,具体为产生同步触发的CLK信号和DF信号。在CLK端与DF端的信号时序如图4所示。

在一些实施例中,触发信号可包括CLK信号的频率参数、源测量单元的采样连续时间。另外,为保证不会存在待测器件漏测或地址对应数据有误的问题,源测量单元SMU的采样速度可数倍于脉冲发生器PGU的频率,如设定PGU(CLK)信号的频率为f,那么源测量单元SMU将以N×f频率进行测量,N为大于等于1的正整数。

在一些实施例中,N为1,则可通过数据对齐分析将每个测试数据赋予每个地址,可避免现有技术中测试数据错位的情况。还有一些实施例钟N为大于1,则可通过数据分析确定每个地址对应的多个测试点中确定稳定区间,再从稳定区间的测试点中确定最准确的有效测量值,最终赋予每个地址,可更好更全面地避免现有技术中测试数据错位和test key被漏测的问题。

在一些实施例中,为实现同步触发的技术目的,在硬件设定层面,如图5所示,测试设备还设置有可编程逻辑器件,可编程逻辑器件的输出端与函数发生器、源测量单元均电连接,可编程逻辑器件获取测试算法的触发信号并传递至函数发生器和源测量单元,控制函数发生器产生CLK信号,同时可编程逻辑器件产生一时钟信号,时钟信号传递至源测量单元产生同步触发的DF信号并进行连续采样,实现同步触发函数发生器和源测量单元分别产生CLK信号和DF信号,与函数发生器相连的地址寄存器根据CLK信号切换地址,源测量单元根据同步触发的DF信号进行连续采样,每个地址对应多个采样数据。

在一些实施例中,为实现同步触发的技术目的,在硬件设定层面,如图5所示,测试设备还包括可编程逻辑器件、同步触发模块、时钟模块,可编程逻辑器件输出端与同步触发模块、时钟模块的输入端电连接,同步触发模块包含两个同步输出端口,其中一个同步输出端口与函数发生器(FGen)电连接,另外一个同步输出端口与时钟模块输入端电连接,时钟模块的输出端与源测量单元SMU电连接。

可编程逻辑器件获取测试算法的触发信号并传递至同步触发模块,同步触发模块控制函数发生器和时钟模块同步产生CLK信号和时钟信号,时钟模块的时钟信号传递给源测量单元,源测量单元根据时钟信号确定DF信号(测量信号)以进行连续采样,函数发生器(脉冲发生器PGU)将时钟信号(CLK)通过CLK焊盘输入到地址寄存器中进行地址切换;测试芯片中的每个器件均有不同的地址位,通过CLK信号与测试芯片中各个地址位器件进行对应,测试设备对每个地址位器件通过源测量单元SMU实现连续采样;测试结果暂存在源测量单元SMU中或者外接存储器;测试结束后,测试机通过测试算法将所有测试数据抽取并存储到数据库(Database)中,并通过线上分析引擎分析测试结果。

在一些实施例中,可编程逻辑器件可以为现场可编程逻辑门阵列(FPGA,fieldprogrammable gate Array),还可以为其他可编程逻辑器件,例如可编程阵列逻辑(PAL,programmable array logic)、通用阵列逻辑(GAL,generic array logic)等,在本申请实施例中可编程逻辑器件为FPGA。

在一些实施例中,采样数据可包括SO电压(输出信号电压)和DF电流,从多个采样数据中确定每个地址对应的有效测量值具体包括:

通过SO电压切换情况确定每个地址中的稳定区间;

从多个DF电流中分析确定位于每个地址的稳定区间内的有效测量值;

将分析后的有效测量值赋给每个地址。

在一些实施例中,通过SO电压切换情况确定每个地址中的稳定区间还包括:

将测量的SO电压按照测量顺序进行排列,可通过将一个DUT阵列内所有测量点的SO电压按照测量顺序进行排列;

根据SO电压与工作电压VDD的数值关系依次确定每个SO电压的电压水平。

根据与前一个SO电压的电压水平的差值确定每个SO电压的电压水平变化情况;根据相邻SO电压的电压水平变化情况确定属于稳定区间的有效测量点。参考图7所示,例如V12、V13这样一个测量前后关系,V12就是V13的前一个SO电压。

在一些实施例中,为更清楚的展示数据处理过程,将以一具体情况展开说明,设定CLK焊盘输入频率为f的波形,源测量单元SMU以5×f的频率进行测量,在同步触发的情况下,如图6所示,CLK焊盘触发切换地址,源测量单元SMU触发端口电压/电流信号同步测量。

根据对应的频率设定,每个地址的SO电压将进行5次测量,每个地址模拟信号端口(DFx)将进行5次电流测量,具体会形成如图7所示的信号频率和采样情况。

将从DFx的5次电流测量值(In1~In5,n∈[1,最后一位地址序号]且为整数)中选取对应地址稳定区间内最准确的电流值,另外ADDR0在信号触发之前测量,不在周期性测量循环中。

具体地,通过SO电压切换情况确定每个地址中的稳定区间,包括以下步骤:

将测量的SO电压按照测量顺序进行排列,可选择将通过一个DUT阵列内的所有测量点V(SO)按照测量顺序进行排列;

增加参数level,用于计算SO输出电压水平,参数level通过以下公式计算得到:level=if{V(SO) 增加参数transition,表示level的电压水平发生变化,参数transition通过以下公式计算得到:transition=if{abs(level_(n+1)-level_n)>0,1:0},即计算前后两个SO电压的参数level差值的绝对值是否大于0,如果大于0则参数transition为1,否则为0; 增加参数validmeasure,表示该测量点是否属于稳定区间的有效测量点,参数validmeasure通过以下公式计算得到: validmeasure=if{OR(transition_(n-1)=1,transition_n=1,transition_(n+1)=1),0:1},即通过与前后两个相邻SO电压的参数transition是否均为1,来确定是否属于稳定区间的有效测量点,如果三个参数transition均为0才属于稳定区间的有效测量点。 当一个稳定区间内包含多个有效测量点时,选取其中一个有效测量值的取值方式包括: 取稳定区间中的第一电流测量值; 取稳定区间中多个DF电流的电流平均值; 取稳定区间中多个DF电流的中位数。 如图8所示,左侧为数据处理后计算出参数level、参数transition、参数validmeasure的具体情况,再从参数validmeasure为1的当中选取第一电流测量值作为有效测量点赋予每个地址。 本实施例中还提供一种测试系统,结合参考图5和9所示,包括数据库(Database)、线上分析引擎(Online Analysis Engine)、函数发生器(FGen)、开关矩阵模块(SWM)和至少六个源测量单元(SMU),结合多用地址寄存器(Address Register)的可寻址测试芯片(TestChip)、探针卡构成完整的测试系统。 在上述测试系统中,测试仪器中的第一源测量单元与探针卡相连,探针卡通过电源焊盘VDD、VSS与可寻址测试芯片相连;第二源测量单元与开关矩阵(SWM)相连,开关矩阵(SWM)通过输入焊盘SE(移位使能信号端)、SI(移位输入信号端)与多用地址寄存器(Address Register)相连,多用地址寄存器(Address Register)与可寻址测试芯片(TestChip)中的寻址电路(Addressing Circuit)信号输入端相连;第三源测量单元通过输入焊盘RST(重置信号端)与多用地址寄存器(Address Register)相连,函数发生器(FGen)通过输入焊盘CLK(时钟信号端)与多用地址寄存器(Address Register)相连;第四、第五、第六源测量单元与探针卡相连,探针卡通过焊盘DF、DL、GF、GL、SF、SL、BF(待测器件信号线端)与开关电路(Switching Circuit)相连;多用地址寄存器(Address Register)通过焊盘与寻址电路(Addressing Circuit)相连;线上分析引擎(Online Analysis Engine)与数据库(Database)、函数发生器(FGen)和量测源测量单元相连。 在此基础上,本实施例测试系统还包括可编程逻辑器件(FPGA),可编程逻辑器件的输出端与函数发生器、源测量单元均电连接,可编程逻辑器件获取测试算法的触发信号并传递至函数发生器和源测量单元,控制函数发生器产生CLK信号,同时可编程逻辑器件产生一时钟信号,时钟信号传递至源测量单元产生同步触发的DF信号并进行连续采样,实现同步触发函数发生器和源测量单元分别产生CLK信号和DF信号,与函数发生器相连的地址寄存器根据CLK信号切换地址,源测量单元根据同步触发的DF信号进行连续采样,每个地址对应一个或多个采样数据。 在此基础上,本实施例中较好的,测试系统包括可编程逻辑器件(FPGA)、同步触发模块、时钟模块,可编程逻辑器件获取测试算法的触发信号并传递至同步触发模块,同步触发模块控制函数发生器和时钟模块同步产生不同频率的时钟信号,与函数发生器(FGen)相连的多用地址寄存器(Address Register)根据时钟信号中波形的变换切换地址,时钟模块的时钟信号传递给源测量单元按照其时钟信号的频率连续采样,每个地址对应多个采样数据。 可编程逻辑器件输出端与同步触发模块、时钟模块的输入端电连接,同步触发模块包含两个同步输出端口,其中一个同步输出端口与函数发生器(FGen)电连接,时钟模块的输出端与第四源测量单元SMU电连接。 可编程逻辑器件获取测试算法的触发信号并传递至同步触发模块,同步触发模块控制函数发生器和时钟模块同步产生CLK信号和时钟信号,时钟模块的时钟信号传递给第四源测量单元,第四源测量单元根据时钟信号确定DF信号(测量信号)以进行连续采样,函数发生器(可为脉冲发生器PGU)将时钟信号(CLK)通过CLK焊盘输入到地址寄存器中进行地址切换;测试芯片中的每个器件均有不同的地址位,通过CLK信号与测试芯片中各个地址位器件进行对应,测试设备对每个地址位器件通过第四源测量单元SMU实现连续采样;测试结果暂存在第四源测量单元SMU中或者外接存储器;测试结束后,测试机通过测试算法将所有测试数据抽取并存储到数据库(Database)中,并通过线上分析引擎/数据处理软件(数据处理软件可位于线上分析引擎中)分析测试结果,从多个采样数据中确定每个地址对应的有效测量值。 通过硬件同步触发配合SMU连续采样的方式实现超高速测试,只需要在测试最开始阶段进行软硬件通信、硬件初始化等步骤,而在测试过程中完全由硬件自身控制,从而可大大提高测试效率,并有效改善测试数据稳定性。 以上所述,仅为本说明的优选实施例而已,当不能以此限定本发明实施的范围,即所有依本发明权利要求书及说明书所作的简单的等效变化与修改,皆仍属本发明专利涵盖的范围内。另外,本发明的任一实施例或权利要求不须达成本发明所揭露的全部目的或优点或特点。此外,摘要部分和发明名称仅是用来辅助专利文件检索之用,并非用来限制本发明的权利范围。此外,本说明书或权利要求书中提及的“第一”、“第二”等用语仅用以命名元件(element)的名称或区别不同实施例或范围,而并非用来限制元件数量上的上限或下限。