一种适用火烧油层实验的装置及制作方法

文献发布时间:2024-04-18 19:44:28

技术领域

本申请涉及适用于稠油热采开发技术领域,具体的为一种适用火烧油层实验的装置及制作方法。

背景技术

该项技术发明的背景:该项发明创造来源于,我公司为中海油能源研究院研发生产的一套关于“一维火烧油层”的实验装置,由于本次发明所涉及到的内容为火烧油层实验成功与否的一个关键点,火烧油层实验点火时,需要将注气井周围的油层温度加热到点火温度(一般为420-470℃),这样不仅要求点火装置的升温速率快,更重要的是实验模型的保温效果要好,尤其对于大口径高压力的一维模型,模型本身壁厚较厚散热率较高所以模型的保温更重要。

目前国内外对于现有一维火烧油层实验模型的保温方式目前分为两种:第一种直接填砂模型筒加工壁厚较薄,这样可以减少金属散热,在完成高压火烧油层实验时需要配合高压舱体进行,同时还要对直接填砂模型进行外部的高温伴热,同时还要考虑到加热线缆穿出高压舱的高温高压环境的密封,当高压舱的温度高于80℃时还要考虑高压舱的降温。第二种就是不需要高压舱辅助的情况,一维火烧填砂模型管的壁厚就会设计的很厚,大大增加了金属散热,为了弥补金属的快速散热就需要在填砂管的外壁加高功率电加热瓦进行热量补偿。

第一种方案的弊端:第一就是需要加工一个高压舱体辅助,高压舱体比较笨重操作空间大,同时还需要起重设备辅助完成;第二考虑的生产因素较复杂,同时要考虑加热电缆在高温高压环境下的穿舱密封,还要考虑到高压舱超过80℃时的降温;第三实验需要对实验模型进行围压跟踪。还需要提供一套围压跟踪设备,增加生产成本和操作成本。

第二种方案的弊端:第一需要在一维火烧填砂模型的外壁包覆高功率加热装置,为了安全还得再高功率的加热装置外围包覆保温装置,同时还得考虑到遇水的漏电情况;第二增加不必要的高功率设备会造成实验室用电负荷增加,造成不必要的资源浪费。

发明内容

为了在一维火烧油层实验模型中的内部保温方式,有效的保温,本申请提供一种适用火烧油层实验的装置及制作方法。

本申请提供的一种适用火烧油层实验的装置及制作方法采用如下的技术方案:

第一方面,本申请提供一种适用火烧油层实验的装置,采用如下的技术方案:

一种适用火烧油层实验的装置,包括:模型筒体,固定置于所述模型筒体内侧的内保温层,在所述模型筒体上间隔的布设有温度探头、压力探头,所述温度探头、压力探头置入所述内保温层。

通过采用上述技术方案,通过在模型筒体内部设置内保温层,形成内保温结构。通过内保温的方式,对火烧油层实验模型的保温。

可选的,所述模型筒体内设置有能够插入且能够拔出保温内衬模具,

所述保温内衬模具插入所述所述模型筒体与所述模型筒体之间形成一间隙腔体,在该间隙腔体的下端设置有用以封堵该间隙腔体的模具下支撑;在该间隙腔体的上端设置有用以封堵该间隙腔体的模具上支撑,在该间隙腔体内填充材料形成内保温层;

在所述保温内衬模具上构设有用于布设温度探头、压力探头的割缝。

通过采用上述技术方案,公开了内保温层的构设结构,通过模型筒体、保温内衬模具、模具下支撑、模具上支撑构设的空间,确定了形成的内保温层的结构。并设置温度探头、压力探头置入内保温层,进一步确定了内保温层与温度探头、压力探头的位置关系。

可选的,所述模具下支撑包括底面、固定设置在所述底面一侧的中心的凸台、贯穿的构设在所述底面边缘的耳孔;

所述保温内衬模具能够套设在所述所述凸台上;

经由所述耳孔能够将所述模具下支撑与所述模型筒体固定连接。

通过采用上述技术方案,公开了模具下支撑的结构。通过设置模具下支撑,其中心的凸台便于保温内衬模具的固定,耳孔便于与模型筒体固定连接,使得用于制作内保温层的间隙腔体的制作简单快捷,操作方便、效率较高。

可选的,所述模具上支撑具有中空的支撑本体、在支撑本体外分布的撑脚;所述支撑本体的中空区能够允许所述保温内衬模具通过,且所述保温内衬模具与所述支撑本体抵触;所述撑脚的外端与所述模型筒体的内侧可抵触;

相邻所述撑脚与所述支撑本体、与所述模型筒体的内侧围设形成孔道。

通过采用上述技术方案,公开了模具上支撑的结构。通过设置模具上支撑,其支撑本体能够约束保温内衬模具的位置,撑脚可以约束模型筒体的位置及模型筒体与保温内衬模具的间距,以保证间隙腔体各边的均匀性,放置浇铸过程中发生偏移,通过孔道便于内保温层结构的制作。

可选的,所述内保温层的导热系数不大于0.5W/m*k;且,

所述内保温层包括保温聚合物,和/或,保温砂浆,和/或,包覆保温聚合物的保温砂浆。

通过采用上述技术方案,由于所选保温材质导热系数低为0.5W/m*k,因此保温隔热效果好;并公开了保温层的组成。

可选的,所述保温聚合物采用EPS板;

所述保温砂浆包括按重量份:抹面抗裂砂浆30-40份、粘结砂浆5-20份、聚苯颗粒胶浆25-45份、玻化微珠无机保温砂浆8-15份,混合后加水调匀。

通过采用上述技术方案,公开了保温聚合物的种类,保温砂浆的组成。材料具有粘结性好、易固化成型性好、高温氧化性能好、抗高温干裂性能好。并且,内保温层选用的材料,经过一次成型后可多次重复使用,使用寿命以及使用周期长,材料易固化成型,高温不老化不干裂。

第二方面,本申请提供一种适用火烧油层实验的装置的制作方法,采用如下的技术方案:

一种适用火烧油层实验的装置的制作方法,包括步骤:

制作间隙腔体;将保温内衬模具安装到模具下支撑的凸台上;将模型筒体套设于保温内衬模具的外侧,并将模型筒体的下端与模具下支撑的耳孔固定连接,将模具上支撑安装在模型筒体的上端与保温内衬模具的上端之间的间隙内;

夹持装置:将模型筒体夹持在特制安装工装上;

制作内保温层;将内保温层材料填充到间隙腔体中,经过固化形成内保温层。

通过采用上述技术方案,公开了火烧油层实验的装置的制作方法,本制造工艺简单,维护简单;并且一次成型后可多次重复使用,使用周期长。

可选的,在制作间隙腔体步骤中,在保温内衬模具置于模型筒体内腔中后,需要通过旋转调整使保温内衬模具的割缝与温度探头、压力探头安装位置相对应,将温度探头、压力探头插入安装完毕后,再通过安装螺钉将模型筒体与保温内衬模具固定连接。

通过采用上述技术方案,通过旋转调整使保温内衬模具的割缝与温度探头、压力探头安装位置相对应,便于保温内衬模具的拆除。

可选的,在制作内保温层时,通过特制装料工装将内保温层材料填充到间隙腔体中,特制装料工装包括依次连接的手柄、压杆、压头,所述压头呈环形弧状。

通过采用上述技术方案,通过特制装料工装的压头加工成环形弧装,内侧弧形与保温内衬模具外圆重合,外侧弧形与模型筒体内圆重合,便于将内保温层材料填充到间隙腔体中,填充内保温层时可以起到压实作用。

可选的,在制作间隙腔体及制作内保温层的步骤中,还使用特制安装工装固定夹持装置;

特制安装工装包括支撑架、固定架、压环;

所述支撑架至少包括一个竖直支撑壁,所述固定架固定的连接在所述支撑架的竖直支撑壁的外侧;

所述压环可拆卸的与所述固定架连接,且所述压环与所述固定架连接状态构设形成中空区,该中空区用以夹持模型筒体。

通过采用上述技术方案,通过特制安装工装以使适用火烧油层实验的装置的模型筒体被抱紧并固定夹持在支撑架上,在夹持状态填充内保温层。通过特制安装工装便于夹持和安装适用火烧油层实验的装置,有便于操作。

本申请包括以下至少一种有益技术效果:

1.本申请的设置有内保温层的装置,具有较好的保温效果,散热量较低,加热效率更高,且可以满足点火温度的需求。在不用通过高温的伴热即可实现油层温度的快速升高,可以快速的到达实验点火温度,同时保证了实验温度的波动平稳。

2.本申请的结构简单,造成本较低,制造工艺简单,维护简单,操作简单。

3.本申请的装置一次成型后可多次重复使用,使用周期长。

附图说明

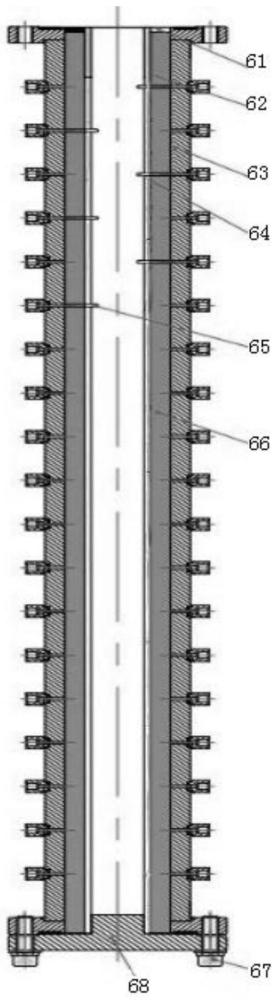

图1是本申请的装置制作的结构示意图。

图2是本申请的装置制作的下端局部结构放大的示意图。

图3是本申请的装置制作的上端结构示意图。

图4是本申请的装置制作用的模具上支撑结构示意图。

图5是本申请的装置制作用的保温内衬模具结构示意图。

图6是本申请的装置制作用的特制装料工装结构示意图。

图7是本申请的装置制作用的特制装料工装的压杆和压头结构示意图。

图8是本申请的装置制作用的特制安装工装夹持装置的结构示意图。

图9是本申请的支撑架、固定架、压环装置夹持装置的结构示意图。

附图标记说明:

1、支撑架;2、架固定螺钉;3、固定架;4、环固定螺钉;5、压环;6、装置;

61、模具上支撑;62、保温内衬模具;621、割缝;63、模型筒体;64、温度探头;65、压力探头;66、内保温层;67、安装螺钉;68、模具下支撑;69、间隙腔体;

71、手柄;72、压杆;73、压头。

具体实施方式

本申请实施例公开了一种适用火烧油层实验的装置6。

作为一个实施例,针对本次设计的要求,在火烧油层实验点火时,需要将注气井周围的油层温度加热到点火温度(一般为420-470℃),因此除了需要具备较高的加热升温速率,实验模型还需要较好的保温效果。本次实验设计要求实验模型规格参数需要较大,按照传统的设计方式,壁厚较厚金属散热较大,因此本次的实验要求以及规避以往的弊端,我们进过大量的调研以及实验尝试了一种新的保温方式,即:适用于一维火烧油层实验装置6的内部保温方式。

参照图1,本申请的实施例中,适用火烧油层实验的装置6,包括:模型筒体63,并在模型筒体63内部设置内保温层66。通过在模型筒体63内部设置内保温层66,形成内保温结构。

具体的,内保温层66采用导热系数不大于0.5W/m*k的材料,如采用保温聚合物、保温砂浆、或包覆保温聚合物的保温砂浆。以保温砂浆为例,可采用抹面抗裂砂浆、粘结砂浆、聚苯颗粒胶浆、玻化微珠无机保温砂浆,混合后加水调匀。作为一个具体的实施例,在内保温层66制作的过程中,使用保温内衬模具62、模具下支撑68、模具上支撑61等。保温内衬模具62能够插入且能够拔出模型筒体63,保温内衬模具62插入模型筒体63与模型筒体63之间形成一间隙腔体69,在该间隙腔体69的下端设置有用以封堵该间隙腔体69的模具下支撑68;在该间隙腔体69的上端设置有用以封堵该间隙腔体69的模具上支撑61,在该间隙腔体69内填充内保温层66。保温结构采用浇灌的形式均匀浇灌在模型筒体63与保温内衬模具62形成的间隙腔体69中,浇灌过程中采用特制装料工装完成。内保温层66材料采用保温聚合物以及保温砂浆,具体由EPS板上抹面抗裂砂浆、粘结砂浆,聚苯颗粒胶浆,玻化微珠无机保温砂浆按照重量比例3:1:3:1的均匀混合而成。由于所选保温材质导热系数低为0.5W/m*k,因此保温隔热效果好;多中材料均匀混合而成具有粘结性好、易固化成型性好、能高温氧化性好、抗高温干裂性能好。并且,内保温层66选用的材料,经过一次成型后可多次重复使用,使用寿命以及使用周期长,材料易固化成型,高温不老化不干裂。

参照图1、5,具体的,还在模型筒体63上间隔的布设有温度探头64、压力探头65,温度探头64、压力探头65置入内保温层66。能够在火烧油层实验的过程中,实施检测温度、压力,并且温度探头64、压力探头65也能对固化后的内保温层66起到一定的固定作用。在保温内衬模具62上构设有用于布设温度探头64、压力探头65的割缝621。在制作内保温层66前将保温内衬模具62插入模型筒体63,并且使温度探头64、压力探头65置于割缝621处,制作好内保温层66固化后,可以拔出保温内衬模具62。具体的,保温内衬模具62可采用材质为硬质低燃点的纸筒、PC筒等,对称方向上开两道3.5mm宽的割缝621,两道割缝621沿筒体径向一端开通,另一端不开通,以保证筒体仍然是一个完成的圆柱状,开割缝621便于安装温度探头64以压力探头65,当内保温层66固化成型后,保温内衬模具62上开有的两道槽又便于保温内衬模具62取出,而不受温度探头64以及压力探头65的影响。

由于在火烧油层实验中内保温层66能够对温度起到较好的保温效果,避免了需要加工一个高压舱体、外部的高温伴热的问题,不需要使用加热线缆,不需要考虑加热线缆穿出高压舱的高温高压环5境的密封等问题。而且,由于该火烧油层实验的装置6采用了外部金属模型筒体63和内部保温材料的内保温层66,避免了后金属层的金属散热问题,也不需要在填砂管的外壁加高功率电加热瓦进行热量补偿,节约了能源。本申请的结构简单,设备成本低,保温效果好,操作简单。

参照图1-2,本申请的实施例中,模具下支撑68包括底面、固定设置在底面一侧的中心的凸台、贯穿的构设在底面边缘的耳孔;保温内衬模具62能够套设在凸台上;经由耳孔能够将模具下支撑68与模型筒体63固定连接。通过设置模具下支撑68,其中心的凸台便于保温内衬模具62的固定,耳孔便于与模型筒体63固定连接,使得用于制作内保温层66的间隙腔体69的制作简单快捷,操作方便、效率较高。具体的,模具下支撑68其结构设计为大的平面圆形法兰中间有一个圆柱凸起的凸台结构,保温内衬模具62直接安装在圆柱凸台上,其内壁与圆柱凸台外部完全吻合,整体安装后保证保温内衬模具62位于模型筒体63的中心,保证内保温层66的均匀性,使得整体保温效果一致。

参照图1、3-4,本申请的实施例中,模具上支撑61具有中空的支撑本体、在支撑本体外分布的撑脚,支撑本体的中空区能够允许保温内衬模具62通过,且保温内衬模具62与支撑本体抵触,撑脚的外端与模型筒体63的内侧可抵触,相邻撑脚与支撑本体、与模型筒体63的内侧围设形成孔道。如图中,模具上支撑61结构的设计为中间为环形支撑,延轴向成120°分布有3个撑脚,刚好满足特制装料工装的通过,完成内保温层66填充和压实。通过设置模具上支撑61,其支撑本体能够约束保温内衬模具62的位置,撑脚可以约束模型筒体63的位置及模型筒体63与保温内衬模具62的间距,以保证间隙腔体69各边的均匀性,放置浇铸过程中发生偏移,通过孔道便于内保温层66结构的制作。

本申请的实施例中,安装时,可以将保温内衬模具62安装到模具下支撑68的圆柱形凸台上形成一个组件,再将该组件安装到模型筒体63内腔中,并通过旋该转组件,调整保温内衬模具62的割缝621与温度探头64、压力探头65安装位置相对应,然后将温度探头64、压力探头65安装完毕;再通过模具下支撑68安装螺钉67与模型筒体63连接固定;再将模具上支撑61安装到模型筒体63保温内衬模具62形成的间隙腔体69中,用来固定保温内衬模具62;最后将内保温层66的原浆,填充到模型筒体63与保温内衬模具62形成的间隙腔体69中,进过固化最终形成内保温层66。

以下两组数据为规格参数为1000xΦ100,试验压力为15MPa的两个实验的数据,其中表1的装置6无内保温层66,表2的装置6设置有内保温层66。

表1

表2

通过对比表1和表2至少可得知:

1)表1中随着加热器温度的升高,油层温度升高幅度越来越小,且油层温度与加热器温度的差值不断扩大;当加热器温度达到火烧油层试验点火的点火温度范围(一般为420-470℃)时,油层温度无法达到点火温度;

2)表2中随着加热器温度的升高,油层温度几乎同步升高,油层温度与加热器温度的差值较小;当加热器温度达到火烧油层试验点火的点火温度范围时,油层温度也达到了点火温度的范围内;

3)加热器温度的升高到相同的温度,表2中加热时间比表1中短,表2加热更快,效率更高。

通过上述数据分析,可知本实施例的设置有内保温层66的装置6,具有较好的保温效果,散热量较低,加热效率更高,且可以满足点火温度的需求。

因此,在不用通过高温的伴热即可实现油层温度的快速升高,可以快速的到达实验点火温度,同时保证了实验温度的波动平稳。

本申请实施例还公开了适用火烧油层实验的装置6的制作方法。

主要包括的过程有以下步骤。

制作间隙腔体69。

将保温内衬模具62安装到模具下支撑68的凸台上,将模型筒体63套设于保温内衬模具62的外侧,调整保温内衬模具62使温度探头64、压力探头65的合适,并将模型筒体63的下端与模具下支撑68的耳孔固定连接,将模具上支撑61安装在模型筒体63的上端与保温内衬模具62的上端之间的间隙内。

当然的,也可以先下支撑的凸台置于模型筒体63的下部,将保温内衬模具62置于模型筒体63的内部,调整保温内衬模具62使温度探头64、压力探头65的合适,并将保温内衬模具62固定在下支撑的凸台上,再将模型筒体63的下端与模具下支撑68的耳孔固定连接。

期间可以将温度探头64、压力探头65固定好。在保温内衬模具62置于模型筒体63内腔中后,需要通过旋转调整使保温内衬模具62的割缝621与温度探头64、压力探头65安装位置相对应,将温度探头64、压力探头65插入安装完毕后,再通过安装螺钉67将模型筒体63与保温内衬模具62固定连接。

夹持装置6。

将已制作的间隙腔体69的模型筒体63夹持在特制安装工装上。

当然的,也可以将模型筒体63夹持在特制安装工装上,然后再将下支撑的凸台置于模型筒体63的下部,将保温内衬模具62置于模型筒体63的内部,调整保温内衬模具62使温度探头64、压力探头65的合适,并将保温内衬模具62固定在下支撑的凸台上,再将模型筒体63的下端与模具下支撑68的耳孔固定连接等。

制作内保温层66。

将内保温层66材料填充到间隙腔体69中,经过固化形成内保温层66。

拆除保温内衬模具62。

拆除模具上支撑61,拆除模具下支撑68,拔出保温内衬模具62。

内保温层66的安装过程需要将模型筒体63竖直固定后施工,安装施工需要借助固定的支架,因此设计了特制安装工装,用于对适用火烧油层实验的装置6在制作的过程中进行固定夹持。

参考附图8-9,在本实施例中,特制安装工装的结构,包括支撑架1、固定架3、压环5。支撑架1至少包括一个竖直支撑壁,固定架3固定的连接在支撑架1的竖直支撑壁的外侧;压环5可拆卸的与固定架3连接,且压环5与固定架3连接状态构设形成中空区,该中空区用以夹持模型筒体63。具体的,支撑架1设置为梯形,底部还设置有万向轮。特制安装工装在固定夹持时,将固定架3通过架固定螺钉2固定在支撑架1上,将适用火烧油层实验的装置6的模型筒体63安装在固定架3的半弧形凹槽内,将具有半弧形凹槽的压环5与固定架3弧形的半弧形凹槽对应安装,形成一个完成的圆形,通过环固定螺钉4将压环5与固定架3连接,以使适用火烧油层实验的装置6的模型筒体63被抱紧并固定夹持在支撑架1上,在夹持状态填充内保温层66。通过特制安装工装便于夹持和安装适用火烧油层实验的装置6,有利于操作。

在制作内保温层66的步骤中,为了便于将内保温层66材料填充到间隙腔体69中,本申请还设置了特制装料工装。

参考附图6-7,在本实施例中,特制装料工装包括依次连接的手柄71、压杆72、压头73,压头73呈环形弧状。通过特制装料工装将内保温层66材料填充到间隙腔体69中,压头73加工成环形弧装,内侧弧形与保温内衬模具62外圆重合,外侧弧形与模型筒体63内圆重合,填充内保温层66时可以起到压实作用。

本申请的装置6制造成本较低,制造工艺简单,维护简单;保温效果好,散热量低,不需要进行外部加热补偿温度散失,能够真实的模拟现场的试验环境,并且节约了补偿加热的能源;加热快、效率高;一次成型后可多次重复使用,使用周期长。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。