一种基于装配式能源站的多模块施工设备

文献发布时间:2024-04-18 19:48:15

技术领域

本发明涉及能源站施工设备领域,具体的说是一种基于装配式能源站的多模块施工设备。

背景技术

装配式能源站即为装配式能源与信息一体化站,其主要结构包含多个标准功能舱,每个舱都可以根据不同的场景需求进行任意整合,这种设计可以更好地满足不同客户的需求,同时也可以更加灵活地应对市场变化。每个功能舱之间可以无缝对接,既可以提高组装速度和准确性,同时也可以减少生产成本。舱体结构连接件、线缆布局和焊接布局均采用模块化的设计,便于多模块组装和维护。

在对能源站的功能舱进行装配式组装时,由于功能舱舱体的整体质量较大,一般都是采用起吊机吊装的方式进行多模块舱体的组装施工作业,且多模块功能舱之间采用连接件扣合方式固定,因此对相邻舱体之间位置精确度要求高;而常见的用于功能舱的吊装施工设备中,均采用高质量绳索或钢索的方式进行吊装施工,该方式进行施工时,整体施工可发生晃动的节点多,功能舱舱体在吊装施工过程中容易发生晃动,一旦发生晃动,功能舱的整体多模块组装施工周期便会延长,施工效率降低;同时在吊装过程中,起吊机将功能舱舱体吊装至一定位置后,需要人力进行调整前后左右(即x和y轴方向)的偏差,在该调整过程中,操作人员无法精准的控制力的大小,容易导致调整后拼接处依旧出现误差,需要操作人员反复进行调整,即调整精度不高。

发明内容

针对现有技术存在节点多吊装时容易发生晃动且人力施力调整方式精度差的问题,本发明提供了一种基于装配式能源站的多模块施工设备。

本发明解决其技术问题所采用的技术方案是:一种基于装配式能源站的多模块施工设备,包括用于与起吊机吊头连接的固定头,所述固定头与起吊机吊头之间采用螺栓固定,固定头的底部居中位置固定安装有承接部,承接部的底部居中位置固定连接有承托件,承托件由矩形杆和圆板居中焊接而成,矩形杆的外壁延其竖直方向套接有活动板,活动板与圆板之间设置有支撑弹簧,圆板的上端面且以矩形杆轴线为中心周向等间距安装有限位平台,矩形杆的外壁且位于活动板的正上方位置固定安装有L型杆,L型杆的末端转动连接有摆臂,且摆臂与L型杆的连接处安装有扭簧,两所述摆臂朝向矩形杆的一端固定连接有驱动绳,驱动绳的另一端嵌入在活动板的上端面,活动板的下端面呈方形矩阵分布有连接件,连接件的数量为四个,活动板的内部且位于摆臂其中一端的正下方开设有V型孔;

连接件包括子连接块、母连接块、连接球槽、连接球头、旋转接头和挂钩,子连接块和母连接块的数量均为多个,且若干个子连接块和母连接块之间间隔排布,子连接块的端头处开设有连接球槽,母连接块的端头处固定安装有连接球头,连接球头安装在连接球槽内,位于连接件顶部位置的子连接块一端固定焊接在活动板的下端面,位于连接件底部位置的母连接块一端固定连接有旋转接头,旋转接头的底部居中位置固定连接有挂钩;

若干所述子连接块和母连接块的内部中心位置均开设有放置槽,每个所述放置槽内均插接有定位杆,放置槽的截面均为正方形,定位杆的一端固定安装有拉簧,拉簧的另一端固定连接有定位环,定位环固定安装在放置槽内壁,相邻两所述定位杆之间通过联动绳相连,且联动绳均贯穿于定位环,位于连接件顶部位置处的子连接块内部设置的放置槽一端连通有安装槽,安装槽内插接有圆柱块,圆柱块与定位杆之间通过圆杆固定连接,靠近圆柱块一侧的定位杆截面为圆形,其余所述定位杆的截面为正方形,圆柱块的顶部端面开设有圆形滑轨,圆形滑轨内设置有钢柱,钢柱的外壁嵌入有拉绳,拉绳的另一端穿过V型孔嵌入在摆臂的一端。

具体的,所述圆柱块朝向圆形滑轨的一端居中位置固定安装有合并块,合并块的端头中心处开设有多边形槽,V型孔的内部分别转动安装有第一旋转杆和第二旋转杆,第一旋转杆和第二旋转杆之间通过万向节相连,第一旋转杆的一端居中位置固定安装有多边形凸块,多边形凸块与多边形槽形状大小相同且共轴线,第二旋转杆的顶部插接有套杆,第二旋转杆的截面为四边形,套杆的顶部固定安装有第一锥齿轮,套杆的外壁安装有支撑架,且支撑架的顶部固定在承接部的底部。

具体的,所述承接部包括通过焊接固定在固定头下端面的承接外壳,承接外壳的内部底端设置有滚珠,滚珠的顶部水平放置有调节板,调节板的上端面等间距固定安装有齿轮块,若干个所述齿轮块组合成前后、左右方向的齿条,承接外壳的内壁焊接有轴杆,两所述轴杆沿水平面相互垂直,每个所述轴杆的外壁均转动连接有驱动齿轮,且驱动齿轮与所述齿条啮合,驱动齿轮内部开设有涡轮槽,涡轮槽的内部配合安装有蜗杆,蜗杆的一端转动安装在承接外壳内,且蜗杆的一端端头处连接有驱动组件。

具体的,所述驱动组件包括固定安装在蜗杆一端的驱动轮,驱动轮的正下方通过皮带连接有驱动轴,驱动轴的外壁安装有轴套,轴套的外壁通过直板固定连接在承接外壳的下端面,驱动轴的一端安装有第二锥齿轮,且第二锥齿轮与第一锥齿轮啮合。

具体的,所述子连接块和母连接块的外壁包裹有防护套,且防护套为软性橡胶材质。

具体的,所述防护套的一端与旋转接头的连接处安装有金属O型圈,O型圈的内壁与旋转接头接触但不连接。

具体的,所述L型杆的外壁顶部位置焊接有档杆,档杆的一端紧靠在摆臂的外壁。

具体的,所述活动板下端面与限位平台上端面的间距值小于第二旋转杆的高度。

本发明的有益效果:

本发明所述的一种基于装配式能源站的多模块施工设备,设置有承接部和承托件等构件,本发明的通过若干个子、母连接块互连的方式代替传统的钢索,该连接件在进行吊装前为可相互活动状态,当舱体离开地面后,相邻子、母连接块之间将会锁死,从而将四个连接件从初始的可独立偏转形态变换为整体结构,这样在对舱体进行吊装时,可以降低可摆动的晃点,使得舱体在被连接件吊装时稳定性更高,便于显示舱体的多模块装配组装,且适用于不同尺寸功能舱的施工作业。

本发明所述的一种基于装配式能源站的多模块施工设备,在对功能舱进行紧密度位置调整时,操作人员通过扳手带动转动旋转接头转动,便可快速实现舱体x、y轴方向的精密调控,这样在进行舱体的多模块拼装时,可快速的完成两舱体之间的对接,保证舱体之间的固定连接件能够完全对准。

本发明所述的一种基于装配式能源站的多模块施工设备,通过防护套可以将子连接块和母连接块的连接处与外界隔绝,有效防止外界环境中的砂石、灰尘等物质进行到子连接块和母连接块的连接处,有效保证子连接块和母连接块连接处偏转时的流畅性,同时O型圈的设定在通过扳手带动旋转接头转动时,防护套不随旋转接头共同转动,防止防护套出现周向绕卷的情况,从而增大了防护套的使用寿命。

附图说明

下面结合附图和实施例对本发明进一步说明。

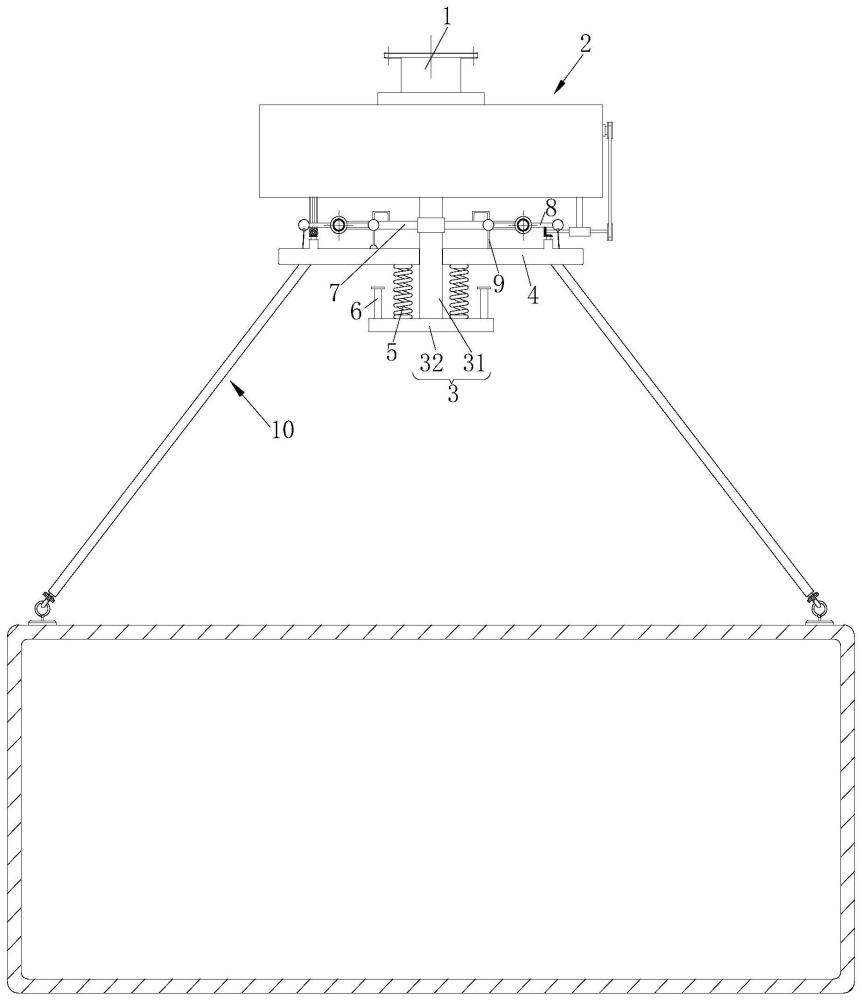

图1为本发明的整体结构示意图;

图2为本发明的整体结构部分剖视图;

图3为本发明图2中A区域的放大示意图;

图4为本发明图2中B区域的放大示意图;

图5为本发明图2中C区域的放大示意图;

图6为本发明承接部的部分结构示意图;

图7为本发明整体结构工作状态图;

图中:1、固定头;2、承接部;3、承托件;4、活动板;5、支撑弹簧;6、限位平台;7、L型杆;8、摆臂;9、驱动绳;10、连接件;101、子连接块;102、母连接块;103、连接球槽;104、连接球头;105、旋转接头;106、挂钩;91、放置槽;92、定位杆;93、拉簧;94、联动绳;95、安装槽;96、拉绳;97、定位环;98、圆柱块;99、圆形滑轨;90、钢柱;981、合并块;982、多边形槽;983、第一旋转杆;984、第二旋转杆;985、多边形凸块;986、套杆;987、第一锥齿轮;21、承接外壳;22、滚珠;23、调节板;24、齿轮块;25、轴杆;26、驱动齿轮;27、涡轮槽;28、蜗杆;29、驱动组件;291、驱动轮;292、轴套;293、驱动轴;294、皮带;295、第二锥齿轮;1011、防护套;71、档杆。

实施方式

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

另外,下文中的用语基于本发明中的功能而定义,可以根据使用者、运用者的意图或惯例而不同。因此,这些用语基于本说明书的全部内容进行定义。

参阅图1-7,本发明所述的一种基于装配式能源站的多模块施工设备,包括用于与起吊机吊头连接的固定头1,所述固定头1与起吊机吊头之间采用螺栓固定,固定头1的底部居中位置固定安装有承接部2,承接部2的底部居中位置固定连接有承托件3,承托件3由矩形杆31和圆板32居中焊接而成,矩形杆31的外壁延其竖直方向套接有活动板4,活动板4与圆板32之间设置有支撑弹簧5,圆板32的上端面且以矩形杆31轴线为中心周向等间距安装有限位平台6,矩形杆31的外壁且位于活动板4的正上方位置固定安装有L型杆7,L型杆7的末端转动连接有摆臂8,且摆臂8与L型杆7的连接处安装有扭簧,两所述摆臂8朝向矩形杆31的一端固定连接有驱动绳9,驱动绳9的另一端嵌入在活动板4的上端面,活动板4的下端面呈方形矩阵分布有连接件10,连接件10的数量为四个,活动板4的内部且位于摆臂8其中一端的正下方开设有V型孔41,固定头1直接通过螺栓与起吊机的吊头固定连接,常态下,即连接件10未与功能舱舱体连接时,四个所述连接件10为自由垂直状态,活动板4在支撑弹簧5支撑下处于静止状态,活动板4平行于水平面,摆臂8同样为水平状态;

参阅图1-图3,连接件10包括子连接块101、母连接块102、连接球槽103、连接球头104、旋转接头105和挂钩106,子连接块101和母连接块102的数量均为多个,且若干个子连接块101和母连接块102之间间隔排布,子连接块101的端头处开设有连接球槽103,母连接块102的端头处固定安装有连接球头104,连接球头104安装在连接球槽103内,位于连接件10顶部位置的子连接块101一端固定焊接在活动板4的下端面,位于连接件10底部位置的母连接块102一端固定连接有旋转接头105,旋转接头105的底部居中位置固定连接有挂钩106,具体工作时,操作人员将四个所述挂钩106依次挂到舱体顶部的吊耳上,随后启动起吊机,通过起吊机带动承接部2上升,承接部2上升的同时带动承托件3上升,承托件3上升后随即带动活动板4上升,当活动板4一定高度后,连接件10将变为紧绷(绷直)状态;

若干所述子连接块101和母连接块102的内部中心位置均开设有放置槽91,每个所述放置槽91内均插接有定位杆92,放置槽91的截面均为正方形,定位杆92的一端固定安装有拉簧93,拉簧93的另一端固定连接有定位环97,定位环97固定安装在放置槽91内壁,相邻两所述定位杆92之间通过联动绳94相连,且联动绳94均贯穿于定位环97,位于连接件10顶部位置处的子连接块101内部设置的放置槽91一端连通有安装槽95,安装槽95内插接有圆柱块98,圆柱块98的直径小于放置槽91的宽度,圆柱块98与定位杆92之间通过圆杆固定连接,靠近圆柱块98一侧的定位杆92截面为圆形,其余所述定位杆92的截面为正方形,圆柱块98的顶部端面开设有圆形滑轨99,圆形滑轨99内设置有钢柱90,钢柱90的外壁嵌入有拉绳96,拉绳96的另一端穿过V型孔41嵌入在摆臂8的一端,初始状态,定位杆92的全部区域位于同一子连接块101或母连接块102内,当连接件10将变为紧绷状态时,相邻子连接块101和母连接块102之间均共轴线,也可理解为相邻子连接块101和母连接块102之间的放置槽91位于同一直线内,起吊机带动舱体离开地面后,舱体的整个重量通过四个连接件10传递至活动板4,活动板4受舱体重力作用沿着矩形杆31的外壁下滑,直至活动板4的下端面与限位平台6接触后不再移动,支撑弹簧5被活动板4压缩具有回弹力,活动板4沿矩形杆31下滑的过程中同时带动驱动绳9移动,驱动绳9带动摆臂8摆动,摆臂8从初始的水平状态变为倾斜状态(如图7所示),扭簧被挤压具有回弹力,摆臂8偏转后其一端将拉动拉绳96,然后再通过拉绳96拉动圆柱块98、圆柱、定位杆92和联动绳94,使得定位杆92在放置槽91内滑动,使得定位杆92的部分区域进入到子连接块101的放置槽91内,而定位杆92的另一区域位于母连接块102的放置槽91内,即通过定位杆92对相邻子连接块101和母连接块102的位置进行锁定(如图7所示),使得相邻子连接块101和母连接块102之间不会发生偏转,从而将四个连接件10从初始的可独立偏转形态变换为整体结构,这样在对舱体进行吊装时,可以降低可摆动的晃点,使得舱体在被连接件10吊装时稳定性更高,便于显示舱体的多模块装配组装。

参阅图1-7,所述圆柱块98朝向圆形滑轨99的一端居中位置固定安装有合并块981,合并块981的端头中心处开设有多边形槽982,V型孔41的内部分别转动安装有第一旋转杆983和第二旋转杆984,第一旋转杆983和第二旋转杆984之间通过万向节相连,第一旋转杆983的一端居中位置固定安装有多边形凸块985,多边形凸块985与多边形槽982形状大小相同且共轴线,第二旋转杆984的顶部插接有套杆986,第二旋转杆984的截面为四边形,套杆986的顶部固定安装有第一锥齿轮987,套杆986的外壁安装有支撑架,且支撑架的顶部固定在承接部2的底部,具体工作时,当拉绳96拉动圆柱块98移动的同时带动合并块981一同移动,合并块981移动至一定距离后,合并块981端头处开设的多边形槽982将插入到多边形凸块985内,使得多边形槽982与多边形凸块985结合为一体。

在另一实施例中,参阅图1-图7,所述承接部2包括通过焊接固定在固定头1下端面的承接外壳21,承接外壳21的内部底端设置有滚珠22,滚珠22的顶部水平放置有调节板23,调节板23的上端面等间距固定安装有齿轮块24,若干个所述齿轮块24组合成前后、左右方向的齿条,承接外壳21的内壁焊接有轴杆25,两所述轴杆25沿水平面相互垂直,每个所述轴杆25的外壁均转动连接有驱动齿轮26,且驱动齿轮26与所述齿条啮合,驱动齿轮26内部开设有涡轮槽27,涡轮槽27的内部配合安装有蜗杆28,蜗杆28的一端转动安装在承接外壳21内,且蜗杆28的一端端头处连接有驱动组件29,驱动组件29包括固定安装在蜗杆28一端的驱动轮291,驱动轮291的正下方通过皮带294连接有驱动轴293,驱动轴293的外壁安装有轴套292,轴套292的外壁通过直板固定连接在承接外壳21的下端面,驱动轴293的一端安装有第二锥齿轮295,且第二锥齿轮295与第一锥齿轮987啮合,通过起吊机吊装舱体,当x、y的方向出现偏差时,操作人员可将扳手搭在旋转接头105上,通过扳手带动旋转接头105转动(需要注意的是,当舱体的高度相对较高时,可通过架设人字梯的方式增大作业高度,使得操作人员站在人字梯上能够通过扳手带动旋转接头105转动),旋转接头105转动后带动其一端相连的母连接块102转动,由于多数定位杆92的形状为矩形,且定位杆92的外壁区域位于子连接块101和母连接块102的内部放置槽91内,当转动旋转接头105后,旋转接头105将带动若干个子连接块101和母连接块102一同转动,从而通过圆杆带动圆柱块98转动,转动的圆柱块98再带动多边形槽982、多边形凸块985和第一旋转杆983转动,由于第一旋转杆983和第二旋转杆984之间采用万向节连接,当第一旋转杆983转动后第二旋转杆984跟随其一同转动,转动的第二旋转杆984再带动套杆986旋转,套杆986旋转带动顶部设置的第一锥齿轮987工作并与第二锥齿轮295相互啮合,第二锥齿轮295转动后随即带动驱动轴293在轴套292内旋转,转动的驱动轴293在皮带294的作用下带动驱动轮291转动,驱动轮291转动即带动蜗杆28转动,转动的蜗杆28与涡轮槽27之间相互咬合从而带动驱动齿轮26在轴杆25外壁转动,转动的驱动齿轮26再与所述齿条传动,通过驱动齿轮26偏转对齿轮块24施加挤压力,使得调节板23可在若干个滚珠22表面移动,即实现舱体x、y轴方向的精密调控,这样在进行舱体的多模块拼装时,可快速的完成两舱体之间的对接,保证舱体之间的固定连接件能够完全对准。

在另一实施例中,参阅图2,所述子连接块101和母连接块102的外壁包裹有防护套1011,且防护套1011为软性橡胶材质;所述防护套1011的一端与旋转接头105的连接处安装有金属O型圈,O型圈的内壁与旋转接头105接触但不连接,通过防护套1011可以将子连接块101和母连接块102的连接处与外界隔绝,有效防止外界环境中的砂石、灰尘等物质进行到子连接块101和母连接块102的连接处,有效保证子连接块101和母连接块102连接处偏转时的流畅性,同时O型圈的设定在通过扳手带动旋转接头105转动时,防护套1011不随旋转接头105共同转动,防止防护套1011出现周向绕卷的情况,从而增大了防护套1011的使用寿命。

参阅图2,所述L型杆7的外壁顶部位置焊接有档杆71,档杆71的一端紧靠在摆臂8的外壁,通过档杆71对摆臂8的偏转角度进行限制,当舱体完成拼装时的吊装作业时,扭簧带动摆臂8复位后,摆臂8能够在档杆71的限制下继续保持在水平状态。

参阅2-7,所述活动板4下端面与限位平台6上端面的间距值小于第二旋转杆984的高度,保证活动板4下降至限位平台6后,第二旋转杆984不会从第一旋转杆983的顶部脱离。

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施方式和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入本发明要求保护的范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。