一种高强钢链模热成形装备及其热成形工艺

文献发布时间:2023-06-19 09:26:02

技术领域

本发明涉及一种高强钢链模热成形装备及其热成形工艺,属于冶金行业热成形技术领域。

背景技术

汽车先进高强钢,如双相DP钢、相变诱导塑性TRIP钢、复相CP钢、QP钢、马氏体MS钢等热成形钢,相比传统深冲钢,具有高强度高塑性的优良综合性能,有利于提高汽车的碰撞安全性与轻量化水平。

热成形技术是在高温条件下对高强钢料片进行成形并通过快速淬火获得超高强度产品,与冷成形相比,高温下热成形板料塑性好,成形性好,产品精度高、回弹小,热成形产品已广泛应用在汽车的A柱加强板、B柱加强板、防撞梁等安全结构件中。

目前的热成形装备生产成本高,成形精度低,回弹变形大,不能满足高强度工程结构件的使用要求。

发明内容

本发明的目的是提供一种高强钢链模热成形装备及其热成形工艺,成形精度高,成形件回弹变形小,能够满足高强度工程结构件的使用要求,解决背景技术中存在的问题。

本发明的技术方案是:

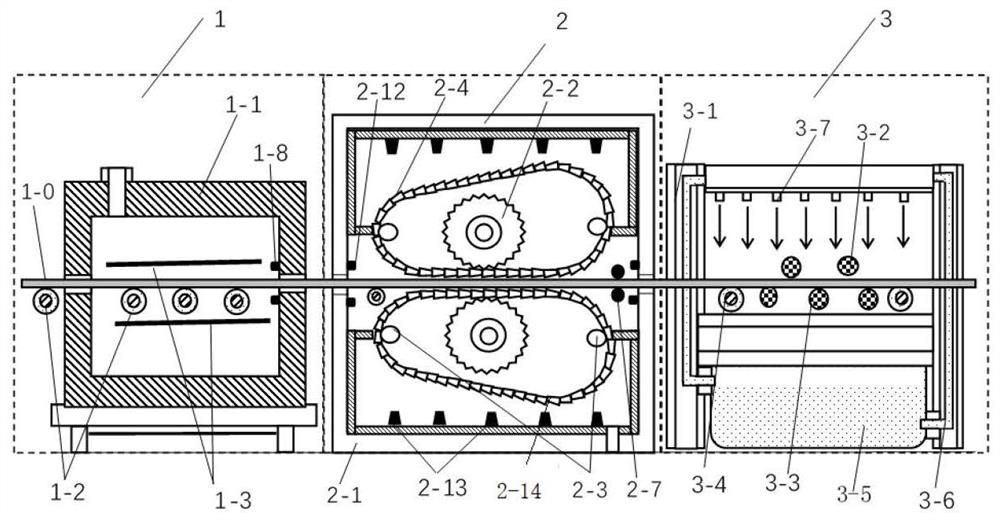

一种高强钢链模热成形装备,包含顺序布置的连续加热炉、链模热成形机和矫直机;

所述连续加热炉包含加热炉炉体、活动支架、升降机构和加热体,加热炉炉体设有与料片相匹配的入口和出口,加热炉炉体入口和出口之间设有输送料片的辊道,所述辊道与辊道传动机构相连接;料片的上方和下方分别设有加热体,所述加热体为电磁感应加热器或辐射加热管,料片上方和下方的加热体分别固定在活动支架上,所述活动支架与升降机构相连接;

所述链模热成形机包含链模成形机架、传动齿轮、上成形链条、下成形链条、上成形模具块、下成形模具块、模具安装板、成形件预矫直定位装置、温度传感器和冷却装置,上成形链条和下成形链条分别通过传动齿轮传动连接在链模成形机架上,所述上成形链条和下成形链条均是由多节链节连接而成的环形结构,链节上设有模具安装板;上成形模具块和下成形模具块分别通过模具安装板固定在上成形链条和下成形链条的链节上;上成形链条的上方和下成形链条的下方分别设有冷却装置,按照成形件的移动方向,上成形链条和下成形链条的两端分别为成形机的入口和成形机的出口,成形机的入口和成形机的出口分别设有温度传感器;成形机的出口还设有成形件预矫直定位装置,所述成形件预矫直定位装置包含滑动轨道、移动支架、上预矫辊和下预矫辊,上预矫辊和下预矫辊分别通过移动支架滑动连接在滑动轨道上;

所述矫直机为五辊矫直机,包含两个上矫直辊、三个下矫直辊、矫直辊传动置和控制冷却系统,两个上矫直辊和三个下矫直辊的辊面均与成形件的外形相匹配,两个上矫直辊和三个下矫直辊分别转动连接在矫直机机架上,两个上矫直辊和三个下矫直辊平行交错布置,矫直辊传动置分别与上矫直辊和下矫直辊驱动连接;所述控制冷却系统包含水箱、循环管路和喷水嘴,循环管路连接在水箱上,水箱设置在三个下矫直辊的下方,喷水嘴均匀的设置在两个上矫直辊的上方,喷水嘴的喷水方向朝向下方的两个上矫直辊。

所述连续加热炉中的升降机构为调节丝杠,调节丝杠的一端螺纹连接在活动支架上,调节丝杠的另一端固定在加热炉炉体上。

所述连续加热炉中的加热炉炉体出口设有测量料片温度的温度传感器。

所述连续加热炉中料片下方的加热体位于辊道之间。

所述链模热成形机中的上成形链条上方和下成形链条下方的冷却装置包含固定在链模成形机架上的冷却介质管道和设置在管道上的喷嘴,喷嘴的喷吹方向朝向上成形链条和下成形链条。

所述成形件预矫直定位装置中的滑动轨道固定在链模成形机架上,移动支架滑动连接在滑动轨道上,上预矫辊和下预矫辊分别转动连接在移动支架上。

所述成形件预矫直定位装置中的上预矫辊和下预矫辊的辊面与成形件的外形相匹配。

所述链模热成形机中固定在上成形链条和下成形链条链节上的上成形模具块和下成形模具块啮合在一起。

所述矫直机中的水箱为上开口的箱式结构,水箱固定在三个下矫直辊下方的矫直机机架上。

所述矫直机中的循环管路上设有控制喷水嘴喷水量的阀门。

一种高强钢链模热成形工艺,采用上述所限定的一种高强钢链模热成形装备,包含以下步骤:

①按照最终产品的尺寸要求,将高强钢钢板裁剪成料片,所述高强钢为一种含硼高强钢,其化学成分质量表分数为:C:0.2~0.4%,Mn:0.5~2.0%,B:0.001~0.005%, Al:0.01~0.05%,Cr:0.1~0.4%,Ni:0.05~0.1%,Si:0.1~1.5%,Ti:0.03~0.05%,Mo:0.1~0.3%,其余为Fe和不可避免杂质;

②将裁剪后的料片通过辊道传送至连续加热炉内进行加热,料片的加热温度800℃-1000℃,保温时间3-10min;

③加热保温后的料片传送至链模热成形机,高温料片在上成形模具块(2-5)和下成形模具块的不断传动啮合下发生塑性变形,变成成形件,其成形温度控制在500℃-700℃,成形件经过预矫定位装置预矫直后进入矫直机进行矫直;

④在矫直机矫直过程中,通过控制冷却系统对成形件进行快速冷却,其冷速大于30℃/s,成形件快速冷却至300℃以下进入矫直机进行矫直。

本发明的有益效果是:成形精度高,成形件回弹变形小,能够满足高强度工程结构件的使用要求和不同高强钢产品组织性能要求,制作成本低,生产效率高,质量稳定可控。

附图说明

图1为本发明示意图;

图2为连续加热炉立体图;

图3为连续加热炉剖视图;

图4为连续加热炉料片下方加热体布置示意图;

图5为连续加热炉辊道传动机构示意图;

图6为链模热成形机示意图;

图7为链模热成形机内部剖视图;

图8为链模热成形机内部侧视图;

图9为链模热成形机局部立体图;

图10为链模热成形机成形模具立体图;

图11为链模热成形机预矫直定位装置立体图;

图12为链模热成形机预矫直定位装置主视图;

图13为矫直机立体图;

图14为矫直机剖视图;

图15为矫直辊布置立体图;

图中:1、连续加热炉;1-0、料片;1-1、加热炉炉体;1-2、辊道;1-3、活动支架;1-4、电机;1-5、升降机构;1-6、加热体;1-7、铁芯;1-8、传送链。

2、链模热成形机;2-0、成形件;2-1、链模成形机架;2-2、传动齿轮;2-3、张紧轮;2-4、上成形链条; 2-5、上成形模具块;2-6、模具安装板;2-7、成形件预矫直定位装置;2-8、滑动轨道;2-9、移动支架;2-10、上预矫辊;2-11、下预矫辊;2-12、温度传感器;2-13、冷却装置;2-14、下成形链条;2-15、下成形模具块。

3、矫直机;3-1、矫直机机架;3-2、上矫直辊;3-3、下矫直辊;3-4、矫直辊传动装置;3-5、水箱;3-6、循环管路;3-7、喷水嘴;3-8、控制冷却系统。

具体实施方式

以下结合附图,通过实例对本发明作进一步说明。

参照附图1-15,一种高强钢链模热成形装备,包含顺序布置的连续加热炉1、链模热成形机2和矫直机3;

所述连续加热炉1包含加热炉炉体1-1、活动支架1-3、升降机构1-5和加热体1-6,加热炉炉体1-1设有与料片1-0相匹配的入口和出口,加热炉炉体1-1入口和出口之间设有输送料片1-0的辊道1-2,所述辊道1-2与辊道传动机构相连接;料片1-0的上方和下方分别设有加热体1-6,所述加热体1-6为电磁感应加热器或辐射加热管,料片1-0上方和下方的加热体1-6分别固定在活动支架1-3上,所述活动支架1-3与升降机构1-5相连接;

所述链模热成形机2包含包含链模成形机架2-1、传动齿轮2-2、上成形链条2-4、下成形链条2-14、上成形模具块2-5、下成形模具块2-15、模具安装板2-6、成形件预矫直定位装置2-7、温度传感器2-12和冷却装置2-13,上成形链条2-4和下成形链条2-14分别通过传动齿轮2-2传动连接在链模成形机架2-1上,所述上成形链条2-4和下成形链条2-14均是由多节链节连接而成的环形结构,链节上设有模具安装板2-6;上成形模具块2-5和下成形模具块2-15分别通过模具安装板2-6固定在上成形链条2-4和下成形链条2-14的链节上;上成形链条2-4的上方和下成形链条2-14的下方分别设有冷却装置2-13,按照成形件的移动方向,上成形链条2-4和下成形链条2-14的两端分别为成形机的入口和成形机的出口,成形机的入口和成形机的出口分别设有温度传感器2-12;成形机的出口还设有成形件预矫直定位装置2-7,所述成形件预矫直定位装置2-7包含滑动轨道2-8、移动支架2-9、上预矫辊2-10和下预矫辊2-11,上预矫辊2-10和下预矫辊2-11分别通过移动支架2-9滑动连接在滑动轨道2-8上。

所述矫直机3为五辊矫直机,包含两个上矫直辊3-2、三个下矫直辊3-3、矫直辊传动置3-4和控制冷却系统3-8,两个上矫直辊3-2和三个下矫直辊3-3的辊面均与成形件的外形相匹配,两个上矫直辊3-2和三个下矫直辊3-3分别转动连接在矫直机机架3-1上,两个上矫直辊3-2和三个下矫直辊3-3平行交错布置,矫直辊传动置3-4分别与上矫直辊3-2和下矫直辊3-3驱动连接;所述控制冷却系统3-8包含水箱3-5、循环管路3-6和喷水嘴3-7,循环管路3-6连接在水箱3-5上,水箱3-5设置在三个下矫直辊3-3的下方,喷水嘴3-7均匀的设置在两个上矫直辊3-2的上方,喷水嘴3-7的喷水方向朝向下方的两个上矫直辊3-2。

在本实施例中,参照附图2-4,料片1-0是根据成形件的大小剪切而成的高强度钢板。加热体1-6为电磁感应加热器,电磁感应加热器设置在料片1-0的上方和下方,料片1-0下方的电磁感应加热器位于辊道1-2之间,如附图3所示,电磁感加热器固定在活动支架1-3上。

升降机构1-5采用调节丝杠,调节丝杠的一端螺纹连接在活动支架1-3上,料片1-0上方的调节丝杠固定在加热炉炉体1-1上,料片1-0下方的调节丝杠固定在加热炉炉体基础上,调节丝杠主要用来调节加热体1-6与料片1-0之间的距离。

升降机构1-5也可以采用其它的伸缩装置,如伸缩管式或连杆式升降装置,这些升降装置均为本领域公知技术。

电磁感应加热器为横向磁通电磁感应器,包括铁芯1-7和由铁芯1-7半包裹的感应线圈。

加热炉炉体1-1出口还设有测量料片1-0温度的温度传感器,温度传感器设置在料片1-0上方和下方的加热炉炉体1-1上。

参照附图5,辊道传动机构包含传送链1-8和电机1-4,电机1-4通过传送链1-8与辊道1-2驱动连接。

参照附图6-10,成形件2-0为料片1-0经链模热成形机2成形后的工件。上成形模具块2-5和下成形模具块2-15均与成形件2-0的外形相同,一个为凸模,一个为凹模,上成形模具块2-5和下成形模具块2-15分别通过安装板2-6固定在上成形链条2-4和下成形链条2-14的链节上,可根据成形件的尺寸和形状选择安装不同的成形模具块形状与数量。

上成形链条2-4上方和下成形链条2-14下方的冷却装置2-13包含固定在链模成形机架2-1上的冷却介质管道和设置在管道上的喷嘴,喷嘴的喷吹方向朝向上成形链条2-4和下成形链条2-14,冷却介质为压缩空气或水雾。

参照附图11、12,成形件预矫直定位装置2-7中的滑动轨道2-8固定在链模成形机架2-1上,移动支架2-9滑动连接在滑动轨道2-8上,上预矫辊2-10和下预矫辊2-11分别转动连接在移动支架2-9上。上预矫辊2-10和下预矫辊2-11均为异形辊,其辊面与成形件的外形相匹配。

参照附图6-12,加热后的料片1-0进入链模热成形入口,并通过安装在上成形链条2-4和下成形链条2-14链节上的上成形模具块2-5和下成形模具块2-15的不断传动啮合,将料片压制成成形件2-0,冷却装置2-13对成形过程中温度进行控制,并对成形模具降温,成形后的工件通过预矫定位装置2-7预矫直后离开成形机。

参照附图13-15,上矫直辊3-2和下矫直辊3-3均采用一体式辊面结构或多组辊面组合拼接而成,可根据成形件2-0的外形进行自由组合设计,其辊面外形与成形件2-0的外形相匹配。

两个上矫直辊3-2和三个下矫直辊3-3平行交错布置,如附图15所示,这种布置是矫直机常见的布置方式。

矫直辊传动置3-4为皮带传动机构,皮带传动机构为常用的传动机构,包含驱动电机、传动齿轮和传送皮带。

参照附图13-15,水箱3-5为上开口的箱式结构,水箱3-5固定在三个下矫直辊3-3下方的矫直机机架3-1上,循环管路3-6上设有控制喷水嘴3-7喷水量的阀门。通过循环管路3-6上的阀门来调节喷水嘴3-7的喷水量,以满足成形件2-0矫直温度的要求,从而减小成形件2-0的回弹变形,提高零件的成形精度。冷却后的水汇集到水箱3-5中,再通过循环管路3-6循环使用。

参照附图1-15,一种链模热成形工艺,具体包括以下步骤:

1)将高强钢板带开卷并裁剪成所需长度与宽度的料片1-0,所述高强钢为一种含硼高强钢,其化学成分质量表分数为:C:0.2~0.4%,Mn:0.5~2.0%,B:0.001~0.005%, Al:0.01~0.05%,Cr:0.1~0.4%,Ni:0.05~0.1%,Si:0.1~1.5%,Ti:0.03~0.05%,Mo:0.1~0.3%,其余为Fe和不可避免杂质;

2)裁剪后的料片1-0放置通过传送辊道传送至连续加热炉1内,采用感应线圈加热方式将料片1-0加热至800℃-1000℃,经保温3-10min后,经送出加热炉1;

3)加热后的料片1-0传送至链模热成形机2,高温料片1-0经过装配在链模成形机上的成形模具发生塑性变形,变成成形件2-0,其成形温度控制在500℃-700℃,成形件2-0通过预矫直定位装置2-7后离开链模热成形机,并进入到矫直机3

4)成形件2-0进入到矫直机3时,利用循环水箱及喷水嘴对成形件2-0进行冷却控制,冷速大于30℃/s,快速冷却至300℃以下,使其发生完全的马氏体组织转变后对其进行矫直,获得所需形状的产品。

将上述方法加工的部件制备成金相试样、硬度测试试样,试验结果,该工艺制备的热成形部件的组织为细小的板条马氏体,硬度大于HV420,完全满足使用要求。

- 一种高强钢链模热成形装备及其热成形工艺

- 一种高强钢链模热成形机