一种高线轧机性能检测多功能试车台

文献发布时间:2023-06-19 09:26:02

技术领域

本发明涉及一种试车台,具体涉及一种高线轧机性能检测多功能试车台。

背景技术

目前,高速线材轧机是生产效率非常高的现代化轧钢设备,在冶金行业得到越来越多的应用。高速线材轧制的工艺流程如下:钢坯从加热炉中出来,经开坯轧机、中间轧机、预精轧机、精轧机轧成成品,由吐丝机吐成圆圈。在风冷线上进行降温处理,经集卷站收集成捆,再挂上链式输送机进行转运和冷却。整条生产线衔接紧凑,效率非常高。

高速线材轧机的预精轧区、精轧区和夹吐区的机组都是高转速、大扭力的部件。机组中使用了高精度、高转速的圆柱斜齿轮,锥齿轮,螺伞齿轮,油膜轴承和滚动轴承,尤其是锥齿轮箱、吐丝机等设备的机加工精度、动平衡精度以及安装精度的要求都很高,所以作为机组的出厂终检项目,需要对高线轧机性能进行检测。

现有的高线轧机性能检测试车台只能一次性检测轧机组中的某个设备,然后需要更换相应的安装座,再安装对应的设备,例如:当需要检测锥齿轮箱时,需要首先将用于支撑锥齿轮箱的试车座安装好,然后将锥齿轮箱安装在试车座上,然后再将锥齿轮箱上的传动轴与试车电机连接,各个测试管路连接,进行相应的传动测试。当需要测试吐丝机时,需要将锥齿轮箱及锥齿轮箱试车座拆除,然后安装吐丝机试车座和吐丝机再进行相应的测试。由于高线轧机组涉及的设备种类多样,逐一测试过程中,设备拆卸、设备安装、测试电机的拆装、油路管件的拆装等均需要花费大量的时间,测试效率非常低,例如测试不同大小的锥齿轮箱(主流锥齿轮箱为六寸、八寸和十寸大小的锥齿轮箱),不同吐丝角度的吐丝机(主流吐丝机为15°吐丝机、20°吐丝机)时,均需要逐个更换测试座及安装设备,测试非常不方便。此外,现有技术中,高线轧机性能检测试车台中的测试电机一般采用固定安装的方式,各个方向的位置不可调,会导致测试过程中测试电机与设备之间的传动连接比较困难,并且由于测试电机的位置不可调节,当测试不同设备时,一定程度上也会很难匹配到最佳的传动状态,从而影响性能检测的准确性。

发明内容

针对现有技术的不足,本发明提出了一种高线轧机性能检测多功能试车台,可以实现多个检测设备之间的快速切换,可以大幅提高测试效率,并且将测试驱动电机设置为X轴、Y轴和Z轴方向可调,不仅方便与不同检测设备的对接,而且可以根据检测要求匹配到最佳的传动状态,增强性能检测的准确性。

为实现上述技术方案,本发明提供了一种高线轧机性能检测多功能试车台,包括:稀油站安装区,所述稀油站安装区内安装有主稀油站,所述主稀油站包括储油箱体,所述储油箱体上安装有多个压力泵,所述压力泵的出料口与过滤器的进料口连接,所述过滤器的出料口安装有供油管路,回油管路安装在过滤器的回料口;设置在稀油站安装区一侧的试车台安装区,所述试车台安装区与稀油站安装区之间设置有地沟,供油管路和回油管路分别通过地沟埋设至试车台安装区,所述试车台安装区内安装有可调式测试驱动装置和旋转试车台装置,所述可调式测试驱动装置包括沿Y向水平铺设的导轨,滑动座通过滑动轮契合安装在导轨上,T型固定台安装在滑动座的下方,T型固定台上均匀设置有T型槽,滑动座的底部可以与T型槽之间通过楔块固定连接,驱动电机安装座固定在滑动座上,所述驱动电机安装座沿Z向设置有Z向滑轨,可调式滑座通过滑块安装在Z向滑轨上,Z向调节手轮安装在驱动电机安装座的顶部,且Z向调节手轮与可调式滑座之间通过螺杆连接,测试驱动电机安装在可调式滑座上,X向调节手轮安装在驱动电机安装座的底部;所述旋转试车台装置包括底座,所述底座固定在导轨的一侧,所述底座上方安装有旋转台,旋转台与底座之间通过旋转轴连接,所述旋转台上分别安装有呈三角形分布的15°吐丝机试车安装座、20°吐丝机试车安装座和锥齿轮箱试车安装座,15°吐丝机、20°吐丝机和锥齿轮箱分别对应安装在15°吐丝机试车安装座、20°吐丝机试车安装座和锥齿轮箱试车安装座上,测试驱动电机可与15°吐丝机、20°吐丝机或者锥齿轮箱上的测试传动轴之间通过万向轴连接,供油管路和回油管路可分别与15°吐丝机、20°吐丝机或者锥齿轮箱对应连接。

在上述技术方案中,主稀油站用于测试过程中的供油润滑,具体使用时供油管路由主稀油站出来,顺着基础的墙壁做好固定,在旋转试车台装置的底座基础上分成三路并配好阀门和压力表,根据当前试车的轧机机组的进油口位置,就近选用供油管路,并由挠性管连接到轧机机组上的进油口,完成供油达到润滑和冷却的效果;润滑油由于重力的作用,顺着回油管路回到稀油站。实际测试过程中,可以首先将需要测试的15°吐丝机、20°吐丝机和锥齿轮箱对应固定在旋转台上呈三角形分布的15°吐丝机试车安装座、20°吐丝机试车安装座和锥齿轮箱试车安装座上,当需要测试哪台设备时,只需驱动旋转台转动,将对应的设备旋转至测试驱动电机一侧,并将测试驱动电机与相应测试设备的传动轴通过万向轴连接,然后通过定位销锁死旋转台,防止旋转台旋转,并且可以通过Z向调节手轮、X向调节手轮以及Y向的滑动座精确调节测试驱动电机在X轴、Y轴和Z轴方向的位置,根据检测要求匹配到最佳的传动状态,然后将测试驱动电机的位置锁死,连接供油管路,开始测试即可,可以增强性能检测的准确性。测试完成后,需要更换另外一个测试设备时,只需将万向轴从前一台设备拆下,供油管路拆除,然后驱动旋转台转动,将下一台需要测试的设备旋转至测试驱动电机一侧,调节测试驱动电机在X轴、Y轴和Z轴方向上位置,并将测试驱动电机与相应测试设备的传动轴通过万向轴连接,连接供油管路,再次进行测试即可,可以实现多个检测设备之间的快速切换,免除了传统测试中需要重新拆装测试座及设备的繁琐操作,可以大幅提高15°吐丝机、20°吐丝机和锥齿轮箱性能检测的效率。

优选的,所述15°吐丝机试车安装座包括第一底座,所述第一底座上开设有多个第一底座固定螺孔,第一底座通过第一底座固定螺孔与固定螺栓的配合固定在旋转台上,15°支座固定在第一底座上,第一安装座倾斜固定在15°支座上,所述第一安装座的底部设置有第一限位块,第一安装座的端角上均开设有第一吐丝机固定螺孔,第一安装座上还开设有第一定位键槽,15°吐丝机通过第一定位键槽定位后通过螺栓与第一吐丝机固定螺孔之间的配合固定安装在第一安装座上。实际安装时,只需将15°吐丝机底部的键与第一定位键槽配合,并通过第一限位块限位后,然后通过螺栓将15°吐丝机固定安装在第一安装座上即可,安装、拆卸非常方便。

优选的,所述20°吐丝机试车安装座包括第二底座,所述第二底座上开设有多个第二底座固定螺孔,第二底座通过第二底座固定螺孔与固定螺栓的配合固定在旋转台上,20°支座固定在第二底座上,第二安装座倾斜固定在20°支座上,所述第二安装座的底部设置有第二限位块,第二安装座的端角上均开设有第二吐丝机固定螺孔,第二安装座的顶部并排设置有第二定位键槽和第三定位键槽,20°吐丝机通过第二定位键槽和第三定位键槽定位后通过螺栓与第二吐丝机固定螺孔之间的配合固定安装在第二安装座上。实际安装时,只需将20°吐丝机底部的键分别与第二定位键槽和第三定位键槽配合,并通过第二限位块限位后,然后通过螺栓将20°吐丝机固定安装在第二安装座上即可,安装、拆卸非常方便。

优选的,所述锥齿轮箱试车安装座包括第三底座,所述第三底座上开设有多个第三底座固定螺孔,第三底座通过第三底座固定螺孔与固定螺栓的配合固定在旋转台上,所述第三底座上设置四个并排间隔设置的第一三角楔块,每个第一三角楔块上均对应开设有两排间隔设置的六寸锥齿轮箱固定螺孔和八寸锥齿轮箱固定螺孔,中间两个第一三角楔块上相对设置有定位槽,第一三角楔块的背面设置有两个并排间隔设置的第二三角楔块,所述第二三角楔块上设置有多个十寸锥齿轮箱固定螺孔。本锥齿轮箱试车安装座可以根据实际的检测要求满足市场上主流的六寸锥齿轮箱、八寸锥齿轮箱和十寸锥齿轮箱的分别对应安装,满足一个试车安装座对应多种型号锥齿轮箱固定的要求,使得试车台的整体结构更加紧凑。

优选的,本试车台还包括性能测试设备,所述性能测试设备包括手持式的振动强度测试仪、噪音测试仪和红外温度测试仪,实际检测过程中,可以通过人工手持振动强度测试仪、噪音测试仪或者红外温度测试仪对被测试设备中各个位置进行检测,然后记录相应的数值。

优选的,所述稀油站安装区内还安装有备用稀油站,当主稀油站工作出现问题时或者检修时,可以使用备用稀油站。

优选的,所述稀油站安装区和试车台安装区的外侧通过围栏围蔽。

优选的,所述围栏内安装有主机电控柜,所述主机电控柜分别与主稀油站、可调式测试驱动装置和旋转试车台装置电性连接。

优选的,所述主稀油站上开设有独立的控制面板。

本发明提供的一种高线轧机性能检测多功能试车台的有益效果在于:

1)本高线轧机性能检测多功能试车台结构紧凑,设计合理,功能多样,可以实现15°吐丝机、20°吐丝机和锥齿轮箱设备之间的快速切换,大幅提高测试效率。实际测试过程中,可以首先将需要测试的15°吐丝机、20°吐丝机和锥齿轮箱对应固定在旋转台上呈三角形分布的15°吐丝机试车安装座、20°吐丝机试车安装座和锥齿轮箱试车安装座上,当需要测试哪台设备时,只需驱动旋转台转动,将对应的设备旋转至测试驱动电机一侧,并将测试驱动电机与相应测试设备的传动轴通过万向轴连接,连接供油管路,开始测试即可。测试完成后,需要更换另外一个测试设备时,只需将万向轴从前一台设备拆下,供油管路拆除,然后驱动旋转台转动,将下一台需要测试的设备旋转至测试驱动电机一侧,并将测试驱动电机与相应测试设备的传动轴通过万向轴连接,连接供油管路,再次进行测试即可,可以实现多个检测设备之间的快速切换,免除了传统测试中需要重新拆装测试座及设备的繁琐操作,可以大幅提高15°吐丝机、20°吐丝机和锥齿轮箱性能检测的效率。

2)本高线轧机性能检测多功能试车台将测试驱动电机设置为X轴、Y轴和Z轴方向可调,可以通过Z向调节手轮、X向调节手轮以及Y向的滑动座精确调节测试驱动电机在X轴、Y轴和Z轴方向的位置,不仅方便与不同检测设备的对接,而且可以根据检测要求匹配到最佳的传动状态,增强性能检测的准确性。

附图说明

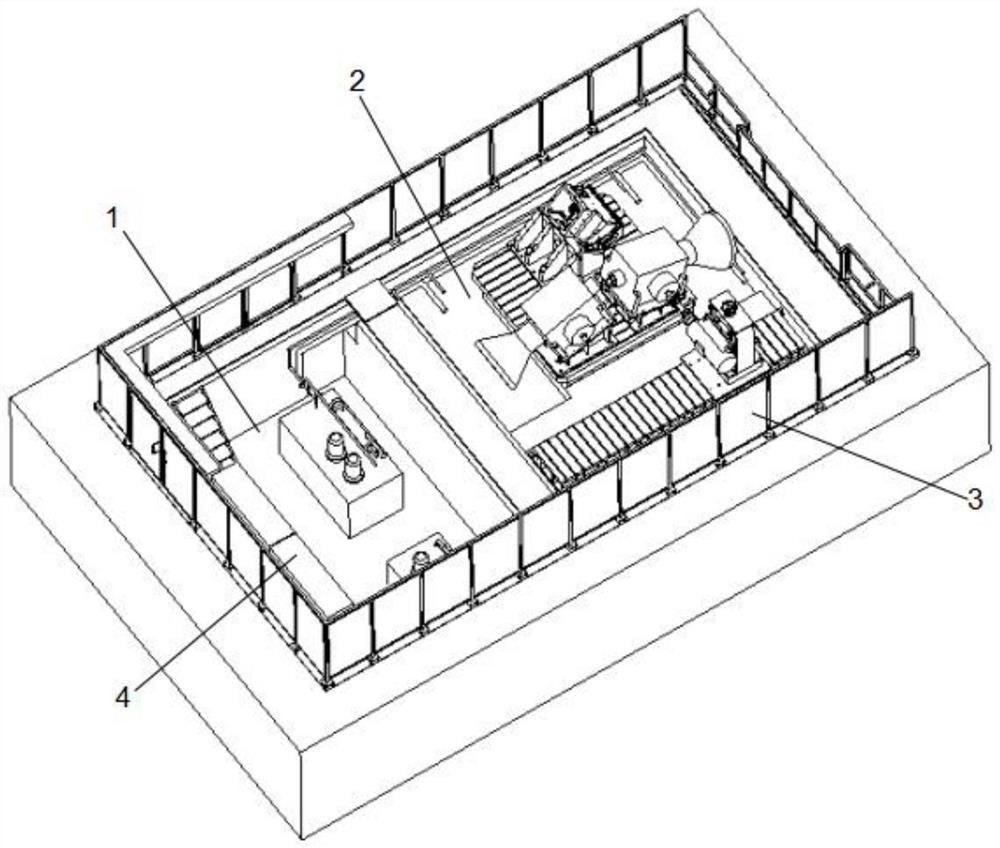

图1为本发明的立体结构前视图。

图2为本发明的立体结构后视图。

图3为本发明中稀油站安装区的结构布置示意图。

图4为本发明中可调式测试驱动装置的立体结构示意图Ⅰ。

图5为本发明中可调式测试驱动装置的立体结构示意图Ⅱ。

图6为本发明中旋转试车台装置的立体结构示意图Ⅰ。

图7为本发明中旋转试车台装置的立体结构示意图Ⅱ。

图8为本发明中旋转试车台装置上各试车安装座的布置结构示意图。

图9为本发明中锥齿轮箱试车安装座的立体结构示意图。

图10为本发明中15°吐丝机试车安装座的立体结构示意图。

图11为本发明中20°吐丝机试车安装座的立体结构示意图。

图中:1、稀油站安装区;11、主稀油站;111、储油箱体;112、压力泵;113、过滤器;114、供油管路;115、回油管路;116、控制面板;12、备用稀油站;2、试车台安装区;21、可调式测试驱动装置;211、导轨;212、滑动座;213、T型固定台;214、T型槽;215、驱动电机安装座;216、可调式滑座;217、Z向滑轨;218、Z向调节手轮;219、测试驱动电机;2110、万向轴;2111、X向调节手轮;22、旋转试车台装置;221、底座;222、旋转台;223、15°吐丝机试车安装座;2231、第一底座;2232、15°支座;2233、第一安装座;2234、第一底座固定螺孔;2235、第一限位块;2236、第一吐丝机固定螺孔;2237、第一定位键槽;2238、垫架;224、15°吐丝机;225、20°吐丝机试车安装座;2251、第二底座;2252、第二限位块;2253、20°支座;2254、第二吐丝机固定螺孔;2255、第二定位键槽;2256、第三定位键槽;2257、第二安装座;226、20°吐丝机;227、锥齿轮箱试车安装座;2271、第三底座;2272、第一三角楔块;2273、第二三角楔块;2274、定位槽;2275、第三底座固定螺孔;2276、六寸锥齿轮箱固定螺孔;2278、八寸锥齿轮箱固定螺孔;2279、十寸锥齿轮箱固定螺孔;228、锥齿轮箱;3、围栏;4、主机电控柜。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。本领域普通人员在没有做出创造性劳动前提下所获得的所有其他实施例,均属于本发明的保护范围。

实施例:一种高线轧机性能检测多功能试车台。

参照图1至图11所示,一种高线轧机性能检测多功能试车台,包括:

稀油站安装区1,所述稀油站安装区1内安装有主稀油站11,所述主稀油站11包括储油箱体111,所述储油箱体111上安装有两个压力泵112,所述压力泵112的出料口与过滤器113的进料口连接,所述过滤器113的出料口安装有供油管路114,回油管路115安装在过滤器113的回料口,主稀油站11上开设有独立的控制面板116,方便主稀油站11的操作,主稀油站11用于测试过程中的供油润滑,具体使用时,供油管路114由主稀油站11出来,顺着基础的墙壁做好固定,在旋转试车台装置22的底座基础上分成三路并配好阀门和压力表,根据当前试车的轧机机组的进油口位置,就近选用供油管路114,并由挠性管连接到轧机机组上的进油口,完成供油达到润滑和冷却的效果;润滑油由于重力的作用,顺着回油管路115回到主稀油站11,稀油站安装区1内还安装有备用稀油站12,当主稀油站11工作出现问题时或者检修时,可以使用备用稀油站12;

设置在稀油站安装区1一侧的试车台安装区2,所述试车台安装区2与稀油站安装区1之间设置有地沟,供油管路114和回油管路115分别通过地沟埋设至试车台安装区2,所述试车台安装区2内安装有可调式测试驱动装置21和旋转试车台装置22,所述可调式测试驱动装置21包括沿Y向水平铺设的导轨211,滑动座212通过滑动轮契合安装在导轨211上,T型固定台213安装在滑动座212的下方,T型固定台213上均匀设置有T型槽214,滑动座212的底部可以与T型槽214之间通过楔块固定连接,驱动电机安装座215固定在滑动座212上,所述驱动电机安装座215沿Z向设置有Z向滑轨217,可调式滑座216通过滑块安装在Z向滑轨217上,Z向调节手轮218安装在驱动电机安装座215的顶部,且Z向调节手轮218与可调式滑座216之间通过螺杆连接,测试驱动电机219安装在可调式滑座216上,X向调节手轮2111安装在驱动电机安装座215的底部;实际工作过程中,可以通过Z向调节手轮218、X向调节手轮2111以及Y向的滑动座212精确调节测试驱动电机219在X轴、Y轴和Z轴方向的位置,以便根据检测要求匹配到最佳的传动状态,增强性能检测的准确性;

旋转试车台装置22包括底座221,所述底座221固定在导轨211的一侧,所述底座221上方安装有旋转台222,旋转台222与底座221之间通过旋转轴连接,旋转台222的上设置有限位销,当旋转台222旋转到某个位置时,可以通过限位销锁死,所述旋转台222上分别安装有呈三角形分布的15°吐丝机试车安装座223、20°吐丝机试车安装座225和锥齿轮箱试车安装座227,15°吐丝机224、20°吐丝机226和锥齿轮箱228分别对应安装在15°吐丝机试车安装座223、20°吐丝机试车安装座225和锥齿轮箱试车安装座227上,测试驱动电机219可与15°吐丝机224、20°吐丝机226或者锥齿轮箱228上的测试传动轴之间通过万向轴2110连接,供油管路114和回油管路115可分别与15°吐丝机224、20°吐丝机226或者锥齿轮箱228对应连接;实际测试过程中,可以首先将需要测试的15°吐丝机224、20°吐丝机226和锥齿轮箱228对应固定在旋转台上呈三角形分布的15°吐丝机试车安装座223、20°吐丝机试车安装座225和锥齿轮箱试车安装座227上,当需要测试15°吐丝机224时,只需驱动旋转台222转动,将15°吐丝机224旋转至测试驱动电机219一侧,并将测试驱动电机219与15°吐丝机224的传动轴通过万向轴2110连接,然后通过定位销锁死旋转台222,防止旋转台222旋转,并且可以通过Z向调节手轮218、X向调节手轮2111以及Y向的滑动座212精确调节测试驱动电机219在X轴、Y轴和Z轴方向的位置,根据检测要求匹配到最佳的传动状态,然后将测试驱动电机219的位置锁死,连接供油管路114和回油管路115,开始测试即可。测试完成后,需要更换测试锥齿轮箱228时,只需将万向轴2110从15°吐丝机224上拆下,供供油管路114和回油管路115拆除,然后驱动旋转台222转动,将锥齿轮箱228旋转至测试驱动电机219一侧,通过Z向调节手轮218、X向调节手轮2111以及Y向的滑动座212精确调节测试驱动电机219在X轴、Y轴和Z轴方向的位置,并将测试驱动电机219与锥齿轮箱228的传动轴通过万向轴2110连接,连接供油管路114和回油管路115再次进行测试即可,当需要测试20°吐丝机226时,重复上述操作即可,如此一来,可以实现多个检测设备之间的快速切换,免除了传统测试中需要重新拆装测试座及设备的繁琐操作,可以大幅提高15°吐丝机224、20°吐丝机226和锥齿轮箱228性能检测的效率;

性能测试设备,所述性能测试设备包括手持式的振动强度测试仪、噪音测试仪和红外温度测试仪,实际检测过程中,可以通过人工手持振动强度测试仪、噪音测试仪或者红外温度测试仪对被测试设备中各个位置进行检测,然后记录相应的数值;

稀油站安装区1和试车台安装区2的外侧通过围栏3围蔽,所述围栏3内安装有主机电控柜4,所述主机电控柜4分别与主稀油站11、可调式测试驱动装置21和旋转试车台装置22电性连接。

参照图10所示,15°吐丝机试车安装座223包括第一底座2231,所述第一底座2231上开设有多个第一底座固定螺孔2234,第一底座2231通过第一底座固定螺孔2234与固定螺栓的配合固定在旋转台222上,15°支座2232固定在第一底座2231上,第一安装座2233倾斜固定在15°支座2232上,所述第一安装座2233的底部设置有第一限位块2235,第一安装座2233的端角上均开设有第一吐丝机固定螺孔2236,第一安装座2233上还开设有第一定位键槽2237,15°吐丝机224通过第一定位键槽2237定位后通过螺栓与第一吐丝机固定螺孔2236之间的配合固定安装在第一安装座2233上,第一安装座2233顶部还设置有垫架2238。实际安装时,只需将15°吐丝机224底部的键与第一定位键槽2237配合,并通过第一限位块2235限位后,然后通过螺栓将15°吐丝机224固定安装在第一安装座2233上即可,安装、拆卸非常方便。

参照图11所示,20°吐丝机试车安装座225包括第二底座2251,所述第二底座2251上开设有多个第二底座固定螺孔,第二底座2251通过第二底座固定螺孔与固定螺栓的配合固定在旋转台222上,20°支座2253固定在第二底座2251上,第二安装座2257倾斜固定在20°支座2253上,所述第二安装座2257的底部设置有第二限位块2252,第二安装座2257的端角上均开设有第二吐丝机固定螺孔2254,第二安装座2257的顶部并排设置有第二定位键槽2255和第三定位键槽2256,20°吐丝机226通过第二定位键槽2255和第三定位键槽2256定位后通过螺栓与第二吐丝机固定螺孔2254之间的配合固定安装在第二安装座2257上。实际安装时,只需将20°吐丝机226底部的键分别与第二定位键槽2255和第三定位键槽2256配合,并通过第二限位块2252限位后,然后通过螺栓将20°吐丝机226固定安装在第二安装座2257上即可,安装、拆卸非常方便。

参照图9所示,所述锥齿轮箱试车安装座227包括第三底座2271,所述第三底座2271上开设有多个第三底座固定螺孔2275,第三底座2271通过第三底座固定螺孔2275与固定螺栓的配合固定在旋转台222上,所述第三底座2271上设置四个并排间隔设置的第一三角楔块2272,每个第一三角楔块2272上均对应开设有两排间隔设置的六寸锥齿轮箱固定螺孔2276和八寸锥齿轮箱固定螺孔2278,中间两个第一三角楔块2272上相对设置有定位槽2274,第一三角楔块2272的背面设置有两个并排间隔设置的第二三角楔块2273,所述第二三角楔块2273上设置有多个十寸锥齿轮箱固定螺孔2279。本锥齿轮箱试车安装座227可以根据实际的检测要求满足市场上主流的六寸锥齿轮箱、八寸锥齿轮箱和十寸锥齿轮箱的分别对应安装,满足一个试车安装座对应多种型号锥齿轮箱固定的要求,使得试车台的整体结构更加紧凑。

本高线轧机性能检测多功能试车台结构紧凑,设计合理,功能多样,可以实现15°吐丝机224、20°吐丝机226和锥齿轮箱228设备之间的快速切换,大幅提高测试效率。实际测试过程中,可以首先将需要测试的15°吐丝机224、20°吐丝机226和锥齿轮箱228对应固定在旋转台222上呈三角形分布的15°吐丝机试车安装座223、20°吐丝机试车安装座225和锥齿轮箱试车安装座227上,当需要测试哪台设备时,只需驱动旋转台222转动,将对应的设备旋转至测试驱动电机219一侧,并将测试驱动电机219与相应测试设备的传动轴通过万向轴2110连接,连接供油管路114和回油管路115,开始测试即可。测试完成后,需要更换另外一个测试设备时,只需将万向轴2110从前一台设备拆下,供油管路114和回油管路115拆除,然后驱动旋转台222转动,将下一台需要测试的设备旋转至测试驱动电机219一侧,并将测试驱动电机219与相应测试设备的传动轴通过万向轴2110连接,连接供油管路114和回油管路115,再次进行测试即可,可以实现多个检测设备之间的快速切换,免除了传统测试中需要重新拆装测试座及设备的繁琐操作,可以大幅提高15°吐丝机224、20°吐丝机226和锥齿轮箱228性能检测的效率。

本高线轧机性能检测多功能试车台将测试驱动电机219设置为X轴、Y轴和Z轴方向可调,可以通过Z向调节手轮218、X向调节手轮2111以及Y向的滑动座212精确调节测试驱动电机219在X轴、Y轴和Z轴方向的位置,不仅方便与不同检测设备的对接,而且可以根据检测要求匹配到最佳的传动状态,增强性能检测的准确性。

以上所述为本发明的较佳实施例而已,但本发明不应局限于该实施例和附图所公开的内容,所以凡是不脱离本发明所公开的精神下完成的等效或修改,都落入本发明保护的范围。

- 一种高线轧机性能检测多功能试车台

- 一种高线轧机性能检测多功能试车台