一种利用微波和高压风射流破岩的无滚刀硬岩掘进机

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及第五代隧道掘进机技术领域,特别是指一种利用微波和高压风射流破岩的无滚刀硬岩掘进机。

背景技术

目前隧道掘进针对岩层来讲,主要是依靠盘型滚刀挤压岩石达到破碎岩体的目的,其主要克服的是岩石的抗压强度,针对一般强度的岩层(100MPa以内)其破岩效率尚可,但在较硬的岩石地层中,滚刀破岩法经济性很差。因此,需要颠覆性的发明一种新型掘进机和破岩工法。

经检索,现有申请日为2018.12.25、申请号为201822184738.4的中国实用新型专利公开了一种用于硬岩的微波辅助破岩TBM刀盘,包括TBM刀盘主体,TBM刀盘主体主要由单刃破岩滚刀,双刃破岩滚刀,喷水除尘口及微波辅助破岩发射器组成;刀盘通过双刃和单刃滚刀的组合布置覆盖不同轨迹破岩路径;刀盘面板设置多个喷水除尘口;刀盘面板布置多个微波破岩发射器,微波破岩发射器由微波发射盘、波导结构、微波发射模块组成,当遇到硬质岩层时启动微波发射装置,通过微波快速加热岩石,降低岩石点荷载强度、单轴抗压强度和抗拉强度等力学特性,增加岩石节理裂隙辅助TBM滚刀破岩。

所述一种用于硬岩的微波辅助破岩TBM刀盘与传统刀盘相比增添了微波发射装置来辅助滚刀破岩,能够相对传统刀盘提高掘进性能,进而减少滚刀在硬岩中的磨损及换刀次数。但是,如其公布文本所记载,随着掘进破岩的进形,滚刀仍然存在相当的磨损量,仍然需要进行换刀等维护,因而不能极大地缩短工期和降低工程投资。

另外,经检索,现有申请日为2018.06.29、申请号为CN201810699426.9的中国发明专利申请,公开了一种利用高压风破岩的掘进机,包括掘进机主机以及与掘进机主机体相配合的高压风输出系统,所述掘进机主机的前部设有刀盘系统,刀盘系统的刀盘上均匀设有若干个高压风发生装置,高压风发生装置的出气口与开挖处的掌子面岩石有倾斜角度,高压风发生装置通过管路系统与高压风输出系统连接配合,管路系统主要由高压软管组成,掘进机主机的中部设有驱动刀盘系统的驱动系统,掘进机主机内部设有与刀盘系统配合的出渣系统,掘进机主机上设有为掘进机前进时提供动力的步进系统。

所述一种利用高压风破岩的掘进机单纯利用高压风进行破岩,需要使用特高压的风力才能破岩,特高压的风力对管路系统的要求特别高,现有的材料无法满足要求。即使为了适于实用,只有在松软岩石的地层中使用时,单独使用高压风进行掘进才能得以实现。但是,根本无法在硬岩地层中进行掘进,而且还存在很大的安全隐患。

发明内容

针对上述背景技术中的不足,本发明提出一种利用微波和高压风射流破岩的无滚刀硬岩掘进机,解决了现有无滚刀掘进机无法实现对硬岩地层的掘进且使用滚刀刀盘掘进硬岩时需要对刀盘进行换刀等维护而导致的成本高、工期长的技术问题。

本发明的技术方案是这样实现的:一种利用微波和高压风射流破岩的无滚刀硬岩掘进机,包括中心驱动系统,中心驱动系统通过跨度大于一米的连接架连接有无滚刀刀盘,因为无滚刀刀盘质量轻,而且不同于传统刀盘利用刀盘上刀具挤压岩石来破岩,因此无需使用传统的驱动机构,可以摒弃周边多组电机或液压马达减速机的传统驱动方式,只采用高跨度中心驱动系统带动无滚刀刀盘旋转即可。由于无滚刀刀盘采用高跨度中心驱动系统来驱动,则无滚刀刀盘的背部可以有足够的装配空间,在无滚刀刀盘的背部设置微波发射器。微波发射器连接有通向无滚刀刀盘前侧的微波辐射臂,通过微波辐射臂可以将微波发射器产生的微波传达至岩石表面,利用岩石内不同矿物成分对微波能具有不同的吸收特性,将岩石温度加热到50℃以上。此时各矿物不同的热膨胀产生的内应力使岩石内发生沿晶断裂和穿晶断裂,使岩石产生损伤和微裂纹,进而使岩石的强度降低。无滚刀刀盘上设置有高压风射流喷嘴,高压风射流喷嘴通过高压风管连接有高压风系统。在微波作用的基础上开启高压风系统,岩石在巨大温差下产生强大的热应力冲击产生裂纹,再裂纹经受高压风的强力冲击,在此多重作用下,造成岩石大块剥落。

进一步地,所述微波辐射臂为可伸缩式,可伸缩的微波辐射臂根据无滚刀刀盘与岩石之间的距离适应调节,使微波辐射臂可始终紧密贴合岩石断面,避免微波过多散射或者反射出去而降低散热效率。

进一步地,所述微波辐射臂包括与无滚刀刀盘插接配合的微波发射端头,微波发射端头连接有第一伸缩缸,第一伸缩缸一端与微波发射端头相连、另一端与无滚刀刀盘相连,通过第一伸缩缸的伸缩,可带动微波发射端头相对无滚刀刀盘轴向伸缩,使微波发射端头靠近前端的岩石。

进一步地,所述微波发射端头为铜质或铝质,能够有效防止微波散射,以达到集中能量破岩的效果。

进一步地,所述高压风射流喷嘴围绕微波发射器设置,能够使微波辐射臂与高压风射流喷嘴更加有效地相互配合,达到最佳的破岩效果。

进一步地,所述第一伸缩缸为气动伸缩缸或液压伸缩缸,第一伸缩缸的形式可以有多种,只要能够带动微波发射端头实现伸缩即可。

进一步地,所述气动伸缩缸或液压伸缩缸内设置有与控制器相连的压力传感器,控制器连接有控制气动伸缩缸进气口或液压伸缩缸进液口通断的电磁阀。压力传感器能够实时监测压力,控制器可以根据监测到的压力实时控制电磁阀的通断,进而控制气动伸缩缸或液压伸缩缸的伸缩状态。

进一步地,所述控制器内设定有控制第一伸缩缸内压力恒定的阈值。压力传感器实时监测到的压力值与阈值比较,当实时监测到的压力值达到阈值时,控制器控制电磁阀断开,则气动伸缩缸的进气口或液压伸缩缸的进液口关闭,气动伸缩缸或液压伸缩缸的伸长量实现保持;当实时监测到的压力值小于阈值时,控制器控制电磁阀连通,则气动伸缩缸的进气口或液压伸缩缸的进液口连通,气动伸缩缸或液压伸缩缸伸长,直至压力达到所述阈值。

进一步地,所述无滚刀刀盘的前端面设置有对微波辐射臂进行防护的防护机构,防护机构包括径向设置在无滚刀刀盘内的第二伸缩缸,第二伸缩缸的伸缩端连接有挡止在微波辐射臂前侧的防护板。第二伸缩缸伸长可带动防护板径向移动,进而能够对微波辐射臂进行遮挡防护,需要使用微波辐射臂进行工作时,第二伸缩缸缩回可带动防护板撤去对微波辐射臂的遮挡。

进一步地,所述第二伸缩缸为电动伸缩缸或气动伸缩缸或液压伸缩缸。第二伸缩缸的形式可以有多种,只要能够带动防护板实现伸缩即可。

进一步地,所述第二伸缩缸连接有控制器,控制器通过定时器和启动器与第二伸缩缸相连。控制器能够根据微波加热的时长对定时器设定时间,微波加热几秒后,第二伸缩缸带动防护板自动的、瞬时的将微波辐射臂覆盖保护起来,避免破碎的岩石碎块反弹到微波辐射臂上造成伤害。

本发明采用微波与超高压风射流耦合破岩系统,彻底摈弃了常规的刀具破岩技术,既解决了掘进机金属刀具切岩时极易发生异常损坏的难题,又解决了现有无滚刀掘进机无法实现对硬岩地层掘进的问题,同时还提升了开挖效率,降低了开挖成本。本发明结构特点不同于常规盾构机,由于不依靠滚刀挤压破岩,本掘进机前面板重量轻,采用高跨度中心驱动系统带动无滚刀刀盘旋转即可。另外,推进系统不需要强大的推力来挤压岩石,推进系统可由常规盾构的几十根推进油缸减少到四根油缸,即可满足推动前盾体前行。

附图说明

为了更清楚地说明本发明实施例,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

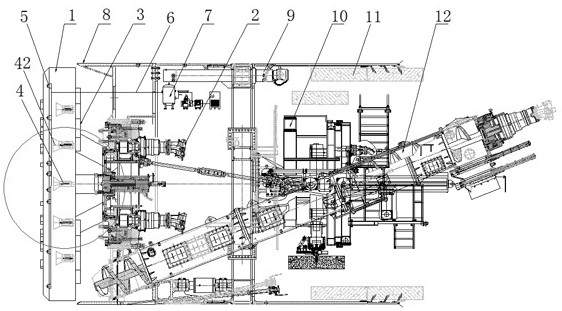

图1为本发明的剖视结构示意图;

图2为图1中的左视图;

图3为图1中防护机构的结构示意图;

图4为图3的侧视图;

图5为微波辐射臂的结构示意图;

图中,1、无滚刀刀盘,2、高跨度中心驱动系统,3、微波发射器,4、微波辐射臂,41、第一伸缩缸,42、微波发射端头,5、高压风射流喷嘴,6、高压风管,61、玻璃纤维层,7、高压风系统,8、盾体,81、防护板,82、第二伸缩缸,9、推进油缸,10、管片拼装机,11、管片,12、螺旋输送机。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1,一种利用微波和高压风射流破岩的无滚刀硬岩掘进机,如图1所示,包括盾体8,盾体8内设置有高跨度中心驱动系统2,高跨度中心驱动系统2通过跨度大于一米的连接架连接有无滚刀刀盘1,高跨度中心驱动系统2带动无滚刀刀盘1周向转动。盾体8内设置有管片拼装机10和螺旋输送机12,螺旋输送机12的进料端位于紧邻无滚刀刀盘1的后侧。

由于无滚刀刀盘1采用高跨度中心驱动系统2来驱动,则无滚刀刀盘的背部可以有足够的装配空间,在无滚刀刀盘1的背部设置微波发射器3。微波发射器3连接有通向无滚刀刀盘1前侧的微波辐射臂4。微波是一种波长为0.01~1m、频率为0.3~300GHz的超高频电磁波,具有波长短、频率高的特点,常用的破岩微波频率为0.915 GHz、2.45GHz。岩石介质材料与微波电磁场相互耦合,形成各种功率耗散从而使微波能在岩石内部转化成热能,微波加热岩石是通过岩石内部偶极分子的高频往复运动产生“内摩擦热”而使岩石温度升高,不须任何热传导过程就能使岩石内外部同时加热和升温。

通过微波辐射臂可以将微波发射器3产生的微波传达至岩石表面,利用岩石内不同矿物成分对微波能具有不同的吸收特性,将岩石温度加热到50℃以上。此时各矿物不同的热膨胀产生的内应力使岩石内发生沿晶断裂和穿晶断裂,使岩石产生损伤和微裂纹,进而使岩石的强度降低。

所述无滚刀刀盘1上设置有高压风射流喷嘴5,高压风射流喷嘴5通过高压风管6连接有高压风系统7,高压风射流喷嘴5能够射出大于5MPa的高压风。在微波作用的基础上开启高压风系统,岩石在巨大温差下产生强大的热应力冲击产生裂纹,再裂纹经受高压风的强力冲击,在此多重作用下,造成岩石大块剥落。无滚刀刀盘1上设置有大出渣口,大块剥落的岩石可通过大出渣口排出,排出的岩石通过螺旋输送机12排出。

本发明采用微波与高压风射流耦合破岩系统,彻底摈弃了常规的刀具破岩技术,解决了掘进机金属刀具切岩时极易发生异常损坏的难题,提升了开挖效率,降低了开挖成本。

实施例2,一种利用微波和高压风射流破岩的无滚刀硬岩掘进机,如图5所示,所述微波辐射臂4为可伸缩式,可伸缩的微波辐射臂4能够根据无滚刀刀盘1与岩石之间的距离进行调节,使微波辐射臂4可始终紧密贴合岩石断面,避免微波过多散射或者反射出去而降低散热效率。

所述微波辐射臂4包括与无滚刀刀盘1插接配合的微波发射端头42,微波发射端头42连接有第一伸缩缸41,第一伸缩缸41一端与微波发射端头42相连、另一端与无滚刀刀盘1相连。通过第一伸缩缸41的伸缩,可带动微波发射端头42相对无滚刀刀盘1轴向伸缩,使微波发射端头13靠近前端的岩石。

所述第一伸缩缸41为第一气动伸缩缸或第一液压伸缩缸,第一伸缩缸的形式可以有多种,只要能够带动微波发射端头42实现伸缩即可。

本实施例的其他结构与实施例1相同。

实施例3,一种利用微波和高压风射流破岩的无滚刀硬岩掘进机,所述第一气动伸缩缸或第一液压伸缩缸内设置有与控制器相连的压力传感器,控制器连接有控制第一气动伸缩缸进气口或第一液压伸缩缸进液口通断的第一电磁阀。压力传感器能够实时监测压力,控制器可以根据监测到的压力实时控制第一电磁阀的通断,进而控制第一气动伸缩缸或第一液压伸缩缸的伸缩状态。

所述控制器内设定有控制第一气动伸缩缸或第一液压伸缩缸内压力恒定的阈值,第一压力传感器实时监测到的压力值与阈值比较,当实时监测到的压力值达到阈值时,控制器控制电磁阀断开,则第一气动伸缩缸的进气口或第一液压伸缩缸的进液口关闭,第一气动伸缩缸或第一液压伸缩缸的伸长量实现保持;当实时监测到的压力值小于阈值时,控制器控制第一电磁阀连通,则第一气动伸缩缸的进气口或第一液压伸缩缸的进液口连通,第一气动伸缩缸或第一液压伸缩缸伸长,直至压力达到所述阈值。

因此,可伸缩的微波辐射臂4能够根据无滚刀刀盘1与岩石之间的距离进行自适应调节。

本实施例的其他结构与实施例2相同。

实施例4,一种利用微波和高压风射流破岩的无滚刀硬岩掘进机,如图1和图2所示,所述无滚刀刀盘1的前端面设置有对微波辐射臂4进行防护的防护机构。如图3和图4所示,所述防护机构包括径向设置在无滚刀刀盘1内的第二伸缩缸82,第二伸缩缸82的伸缩端连接有挡止在微波辐射臂4前侧的防护板81。第二伸缩缸82伸长可带动防护板81径向移动,进而能够对微波辐射臂4进行遮挡防护,需要使用微波辐射臂4进行工作时,第二伸缩缸82缩回可带动防护板81撤去对微波辐射臂4遮挡。

进一步地,所述第二伸缩缸82为电动伸缩缸或气动伸缩缸或液压伸缩缸。第二伸缩缸的形式可以有多种,只要能够带动防护板81实现伸缩即可。

本实施例的其他结构可以与实施例1-3任一项相同。

实施例5,一种利用微波和高压风射流破岩的无滚刀硬岩掘进机,所述第二伸缩缸82连接有控制器,控制器通过定时器和启动器与第二伸缩缸82相连。控制器能够根据微波加热的时长对定时器设定时间,微波加热几秒后,第二伸缩缸82带动防护板81自动的、瞬时的将微波辐射臂4覆盖保护起来,避免破碎的岩石碎块反弹到微波辐射臂4上造成伤害。

本实施例的其他结构与实施例4相同。

实施例6,一种利用微波和高压风射流破岩的无滚刀硬岩掘进机,所述微波发射端头42为铜质或铝质,能够有效防止微波散射,以达到集中能量破岩的效果。

本实施例的其他结构可以与实施例1-5任一项相同。

实施例7,一种利用微波和高压风射流破岩的无滚刀硬岩掘进机,所述高压风射流喷嘴5围绕微波发射器3设置,能够使微波辐射臂与高压风射流喷嘴5更加有效地相互配合,达到最佳的破岩效果。

本实施例的其他结构可以与实施例1-6任一项相同。

本发明未详尽之处均为本领域技术人员所公知的常规技术手段。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。