一种油藏原位转化制氢系统及其制氢工艺

文献发布时间:2023-06-19 09:29:07

技术领域

本发明属于原油开采技术领域,尤其涉及一种油藏原位转化制氢系统及其制氢工艺。

背景技术

针对我国能源体系现状,建立多元化、清洁化、低碳化的能源供应体系是我国能源转型的总体战略目标。在我国能源体系向“清洁、低碳、智慧”转型的过程中,氢能将扮演“清洁高效的二次能源、灵活智慧的能源载体、绿色低碳的工业原料”三重角色,全社会氢能需求有望大幅增长。氢能目前已经成为新能源/替代能源重点布局领域,研究布局从制氢、储氢、液化全产业链,其中如何提升制氢能力是整个产业链的关键。

国内低品位难动用的原油资源储量占比大,具有开发难度大、开发成本高等缺点,常规开发方式在成本、环保等方面没有竞争力。

发明内容

为了解决上述技术问题,本发明的目的之一在于提供一种结构简单且成本较低的油藏原位转化制氢系统。

为了实现上述目的,本发明的技术方案如下:一种油藏原位转化制氢系统,包括注入井和生产井,所述注入井和生产井的底部在油藏原位处连通,且所述注入井和生产井的井口均封堵,所述注入井内通入有点火管道、注氧管道和注水管道,且所述点火管道、注氧管道和注水管道在所述注入井内部分由内向外依次顺序套设分布,并均延伸至注入井的底部,且所述注氧管道的下端设有燃烧器,所述点火管道用以向所述燃烧器供应燃料并将其引燃,以将油藏原位处的油藏加热,所述注氧管道用以向所述燃烧器供应氧气,所述注水管道用以向油藏原位处供应水,以使水蒸气、氧气与油藏原位处的油藏反应生成含有氢气的气体混合物;所述生产井内通入有生产管道和喷淋管道,所述喷淋管道位于所述生产井内的部分套在所述生产管道内,且其侧壁上布满喷淋孔,其下端封堵,所述生产管道用以排出所产生的气体混合物,所述喷淋管道用以向所述生产管道内的气体混合物喷水降温。

上述技术方案的有益效果在于:其结构简单,注入井和生产井的钻井成本低,同时其利用油藏原位处的油藏与充满水蒸气的环境下与氧气燃烧以反应生产含有氢气、一氧化碳和二氧化碳的混合气体,且混合气体中的氢气含量高,可从中提纯氢气,同时排出的混合气体中带有大量可回收利用的热量。

上述技术方案中所述注入井为“L”形,其下端水平段位于油藏原位处,所述注入井的下端与所述生产井的连通,且所述生产井的下端位于二者连通处的下方。

上述技术方案的有益效果在于:其结构简单,如此使得注入井的下端空间更大,使得更多的油藏进行反应生产含氢气的混合气体,从而有利于提高生产规模和产量。

上述技术方案中所述注入井的竖向段内以及所述生产井内位于其与注入井连通处的上方分别嵌设有套管管道,所述注水管道位于所述注入井内的部分和所述喷淋管道位于所述生产井内的部分分别穿过并穿出对应的所述套管管道,所述注入井井口和生产井井口分别与对应的所述套管管道上端侧壁之间密封处理。

上述技术方案的有益效果在于:如此使得整个制氢系统密封处理更加方便。

本发明的目的之二在于提供一种使用上述油藏原位转化制氢系统的制氢工艺。

为了实现上述目的,本发明的技术方案如下:一种采用如权利要求3所述的油藏原位转化制氢系统的制氢工艺,包括如下步骤:

步骤1:通过点火管道、注氧管道、注水管道、生产管道、喷淋管道和两个套管管道向所述注入井和生产井内吹扫氮气至油藏原位处的原始地层压力,并保压;

步骤2:先后依次顺序向点火管道内注入引火燃料和燃料,其中,所述引火燃料为遇氧自燃的物质,再继续向点火管道内通入氮气,以将点火管道内的引火燃料和燃料推入至燃烧器,同时经注氧管道向燃烧器持续通入氧气,以将所述引火燃料引燃,并将燃料点燃以将油藏原位处的油藏开始不充分燃烧;

步骤3:待油藏原位处的油藏燃烧至注入井下端温度达到500℃以上时,通过注水管道向油藏原位处注水,使得油藏原位处持续稳定燃烧,并使得油藏、水和氧气反应生成含氢气的混合气体;

步骤4:将油藏原位处所产生的含氢气的混合气体由生产管道排出至生产井外,同时向通过喷淋管道向所述生产管道内淋水以对含氢气的混合气体进行降温。

上述技术方案的有益效果在于:该制氢工艺能充分的利用暂时不具备开采价值或开采成本过高的低品位原油资源来制备含氢气的混合气体,其成本低,且资源利用率高,且产能稳定。

上述技术方案中所述引火燃料为硅烷。

上述技术方案的有益效果在于:其燃点低,遇氧会自燃,如此可便于在油藏原位处进行点火。

上述技术方案中所述燃料为丙烷。

上述技术方案的有益效果在于:其易燃,便于点燃,同时引燃油藏原位处的油藏。

上述技术方案中所述注氧管道通入的氧气为纯氧或富氧。

上述技术方案的有益效果在于:有助于油藏燃烧。

上述技术方案中待所述步骤4所排出的气量不足或混合气体中氢气含量不达标时,所述注水管和注氧管道分别停止注水和注氧,并均改注氮气,同时所述点火管道继续恢复通入氮气,待油藏原位处的油藏熄灭后,喷淋管道停止淋水并改注氮气,而生产管道则排出注入至注入井和生产井内的氮气,直至油藏原位处的油藏完全停止燃烧后,实施关井处理。

上述技术方案的有益效果在于:如此可安全的对利用完后的油藏原位处进行环保处理,即避免污染空气,同时也有利于避免地质灾害发生。

附图说明

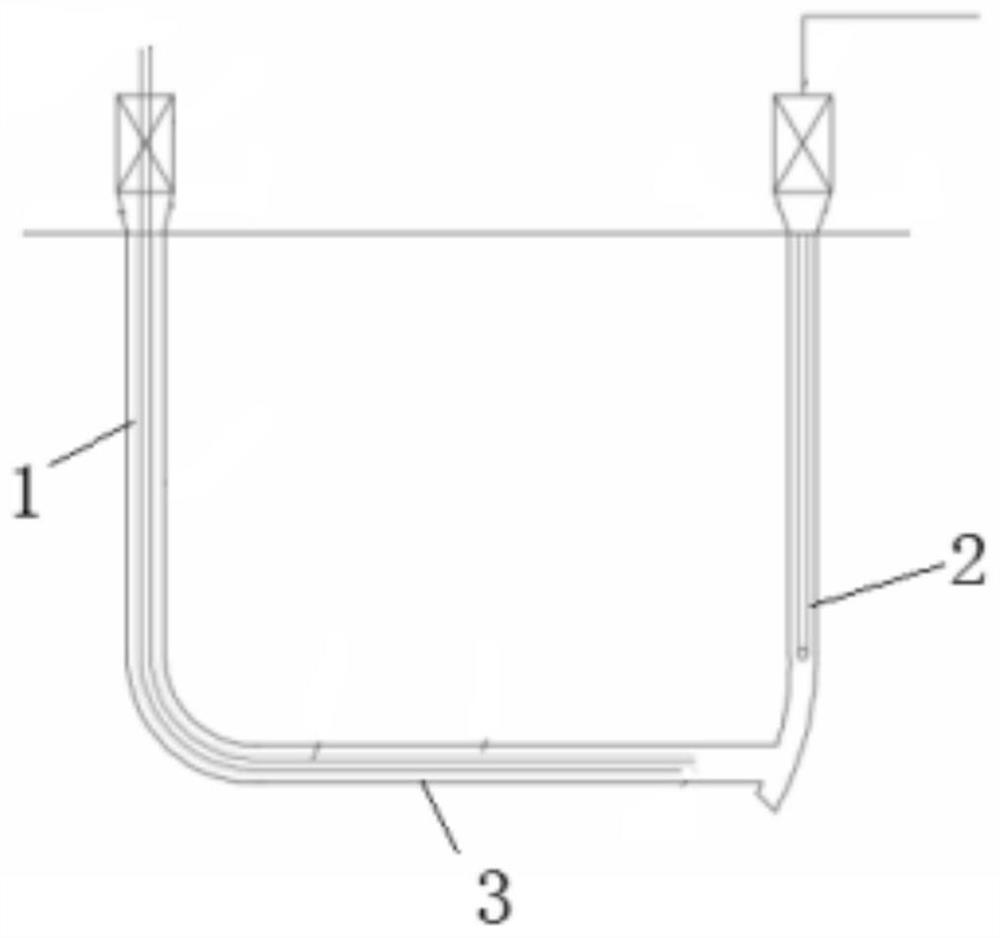

图1为本发明实施例1所述的油藏原位转化制氢系统的结构简图;

图2为本发明实施例1所述的油藏原位转化制氢系统的放大图;

图3为本发明实施例1中生产井对应的点火管道、注氧管道、注水管道和对应的套管管道上端的分布图。

图中:1注入井、2生产井、11点火管道、12注氧管道、13注水管道、14燃烧器、21生产管道、22喷淋管道、3油藏原位处、4套管管道。

具体实施方式

以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

实施例1

如图1和图2所示,本实施例提供了一种油藏原位转化制氢系统,包括注入井1和生产井2,所述注入井1和生产井2的底部在油藏原位处3连通,且所述注入井1和生产井2的井口均封堵,所述注入井1内通入有点火管道11、注氧管道12和注水管道13,且所述点火管道11、注氧管道12和注水管道13在所述注入井1内部分由内向外依次顺序套设分布,并均延伸至注入井1的底部,且所述注氧管道12的下端设有燃烧器14,所述点火管道11用以向所述燃烧器14供应燃料并将其引燃,以将油藏原位处3的油藏加热,所述注氧管道12用以向所述燃烧器14供应氧气,所述注水管道13用以向油藏原位处3供应水,以使水蒸气、氧气与油藏原位处3的油藏反应生成含有氢气的气体混合物;所述生产井2内通入有生产管道21和喷淋管道22,所述喷淋管道22位于所述生产井2内的部分套在所述生产管道21内,且其侧壁上布满喷淋孔,其下端封堵,所述生产管道21用以排出所产生的气体混合物,所述喷淋管道22用以向所述生产管道21内的气体混合物喷水降温,其结构简单,注入井1和生产井2的钻井成本低,同时其利用油藏原位处3的油藏与充满水蒸气的环境下与氧气燃烧以反应生产含有氢气、一氧化碳和二氧化碳的混合气体,且混合气体中的氢气含量高,可从中提纯氢气,同时排出的混合气体中带有大量的热量,且这些热量可回收利用。

其中,所述燃烧器为现有技术,在此不作赘述。

其中,油藏原位处的油藏、水和氧气的反应生成含氢气的混合气体的原理是:C

上述技术方案中所述注入井1为“L”形,其下端水平段位于油藏原位处3,所述注入井1的下端与所述生产井2的连通,且所述生产井2的下端位于二者连通处的下方,其结构简单,如此使得注入井1的下端空间更大,使得更多的油藏进行反应生产含氢气的混合气体,从而有利于提高生产规模和产量。即注入井下端的水平段均位于油藏原位处,使得整个油藏原位处的空间更加宽阔,而生产井的下端低于注入井的下端,有利于使得油藏原位处反应时所产生的粉尘在此处沉降,以减少生产管排出的混合气体中的粉尘,减少后期对混合气体的处理成本。

上述技术方案中所述注入井1的竖向段内以及所述生产井2内位于其与注入井1连通处的上方分别嵌设有套管管道4,所述注水管道13位于所述注入井1内的部分和所述喷淋管道22位于所述生产井2内的部分分别穿过并穿出对应的所述套管管道4,所述注入井1井口和生产井2井口分别与对应的所述套管管道4上端侧壁之间密封处理,如此使得整个制氢系统密封处理更加方便,即两个套管管道的外侧壁分别与对应的注入井和生产井的井壁密封贴合,可通过往二者的之间的间隙注入混凝土进行密封浇筑。

其中,以注入井为例,其中点火管道、注氧管道、注水管道和对应的套管管道的上端分布可如图3所示,其中,注水管道的上端穿出至对应的套管管道的上端外,且套管管道的上端与注水管道之间填充封堵填料进行密封封堵,且该套管管道的上端伸出至注入井外,并在其突出于地面以上的侧壁上开设一个与其内部连通的接口,同理,注氧管道的上端伸出至注水管道的上端外,且注水管道的上端与注氧管道之间填充有封堵填料(可为水泥浇筑密封)进行密封封堵,并在注水管道的上端突出于对应的所述套管管道上端的侧壁上开设一个与其内部连通的接口,同理,点火管道的上端伸出至注氧管道的上端外,而注氧管道上端与点火管道之间填充封堵填料进行封堵,且所述注氧管道的上端突出与注水管道上端的侧壁处开设一个与其内部连通的接口,所述点火管道的上端构成其自身的接口。其中,生产井内的喷淋管道、生产管道和对应的套管管道可参考如上设置。

实施例2

本实施例提供了一种采用如实施例1所述的油藏原位转化制氢系统的制氢工艺,包括如下步骤:

步骤1:通过点火管道11、注氧管道12、注水管道13、生产管道21、喷淋管道22和两个套管管道4向所述注入井1和生产井2内吹扫氮气至油藏原位处3的原始地层压力(具体因井深深度不同而不同),并保压;

步骤2:先后依次顺序向点火管道11内注入引火燃料和燃料,其中,所述引火燃料为遇氧自燃的物质,再继续向点火管道11内通入氮气,以将点火管道11内的引火燃料和燃料推入至燃烧器14,同时经注氧管道12向燃烧器14持续通入氧气(其中,氧气的注入量需满足油藏的正常反应,但不宜过量,否则会导致所产生的氢气和一氧化碳等可燃气体在井内燃烧,导致产量减少),以将所述引火燃料引燃,并将燃料点燃以将油藏原位处3的油藏开始不充分燃烧;

步骤3:待油藏原位处3的油藏燃烧至注入井1下端温度达到500℃以上时,通过注水管道13向油藏原位处3注水(可为液态水或水蒸气,如果为液态水时,注意不宜过量,避免水过量导致影响油藏燃烧熄灭),使得油藏原位处3持续稳定燃烧,并使得油藏、水和氧气反应生成含氢气的混合气体;

步骤4:将油藏原位处3所产生的含氢气的混合气体由生产管道21排出至生产井2外,同时向通过喷淋管道22向所述生产管道21内淋水以对含氢气的混合气体进行降温。其中,该制氢工艺能充分的利用暂时不具备开采价值或开采成本过高的低品位原油资源来制备含氢气的混合气体,其成本低,且资源利用率高,且产能稳定。

上述技术方案中所述引火燃料为硅烷,其燃点低,遇氧会自燃,如此可便于在油藏原位处3进行点火。

上述技术方案中所述燃料为丙烷,其易燃,便于点燃,同时引燃油藏原位处3的油藏。

上述技术方案中所述注氧管道12通入的氧气为纯氧或富氧,有助于油藏燃烧。

上述技术方案中待所述步骤4所排出的气量不足或混合气体中氢气含量不达标时,所述注水管和注氧管道12分别停止注水和注氧,并均改注氮气,同时所述点火管道11继续恢复通入氮气,待油藏原位处3的油藏熄灭后,喷淋管道22停止淋水并改注氮气,而生产管道21则排出注入至注入井1和生产井2内的氮气,直至油藏原位处3的油藏完全停止燃烧后,实施关井处理,如此可安全的对利用完后的油藏原位处3进行环保处理,即避免污染空气,同时也有利于避免地质灾害发生。

本技术能改变传统的原油开采模式,特别是适合国内开采难度大、开采成本高的油藏资源,可以动用目前难以传统方式开采的储量,以及传统开采方式不能全部开采的废弃油藏资源,是一种低成本的开采方式,另外将原油资源转变为氢气资源,属于油藏资源的绿色开采、绿色利用方式,经过多年的工业积累,我国已成为世界最大的制氢国,初步评估,现有的工业制氢产能约2500×10

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。