一种顶管掘进机外壳体的制造方法

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及顶管掘进机技术领域,具体涉及一种顶管掘进机外壳体的制造方法。

背景技术

现有的顶管掘进机一般由前后壳体两部分组成,用于抵挡外部土压力及水压力,形成密闭空间,确保顶管掘进机仓内操作人员及电器设备安全。现有的外壳体制造方法一般是在前后壳体相接触的一端设置限位卡接结构,以保证前后壳体相抵,而限位卡接结构存在接触点单一,密封效果不好的问题,同时,呈圆筒状的前后壳体一般是整体浇筑成型,这样的制作方式存在制成工艺复杂的问题。

发明内容

本发明的目的是针对上述背景技术中存在的不足,提供一种结构简单,制造结构稳固,密封性能好的外壳体的制造方法。

为实现上述目的,本发明一种顶管掘进机外壳体的制造方法,采用了如下技术方案:

一种顶管掘进机外壳体的制造方法,包括如下步骤,制作若干第一单片铸件,拼接成顶管掘进机外壳体的前壳体,制作若干第二单片铸件,拼接成顶管掘进机外壳体的后壳体,再在前壳体与后壳体连接处固定用于纠偏的千斤顶,若干第一单片铸件之间、若干第二单片铸件之间有螺母螺栓进行限位。

本发明一种顶管掘进机外壳体的制造方法的进一步改进之处在于,所述第一单片铸件呈弧形,该弧形第一单片铸件的弧度为60°,共设置六片该弧形第一单片铸件拼合呈圆筒状的前壳体,所述第一单片铸件沿其径向方向的一端设置有凸块,另一端设置有与凸块相适配的凹槽,所述第一单片铸件沿其轴向方向的一端设置有内陷槽,所述内陷槽内壁两侧均设置有若干第一限位槽,所述第一单片铸件通过模具建筑一体成型,所述第一单片铸件内侧四角固定有限位块,所述限位块设置有螺纹通孔。

本发明一种顶管掘进机外壳体的制造方法的进一步改进之处在于,所述第二单片铸件呈弧形,该弧形第二单片铸件的弧度为60°,共设置六片该弧形第二单片铸件拼合呈圆筒状的后壳体,所述第二单片铸件沿其径向方向的一端设置有凸块,另一端设置有与凸块相适配的凹槽,所述第二单片铸件沿其轴向方向的一端设置有凸出块,所述凸出块内嵌于所述内陷槽,所述凸出块两侧设置有第二限位槽,第一限位槽与第二限位槽一一对应,所述第二单片铸件通过模具建筑一体成型,所述第二单片铸件内侧四角固定有限位块,所述限位块设置有螺纹通孔。

本发明一种顶管掘进机外壳体的制造方法的进一步改进之处在于,再在凹槽内侧壁上设置有密封条,所述凸块嵌入所述密封条,再在第一限位槽配合第二限位槽形成的空间内设置密封圈。

本发明一种顶管掘进机外壳体的制造方法的进一步改进之处在于,再在第一限位槽内侧远离密封圈一侧壁上设置有弹性压抵件,所述弹性压抵件抵住所述密封圈。

本发明一种顶管掘进机外壳体的制造方法的进一步改进之处在于,所述弹性压抵件包括弹簧,所述弹簧靠近密封垫的一端设置有抵板。

本发明一种顶管掘进机外壳体的制造方法的进一步改进之处在于,所述抵板靠近密封垫的一侧设置有波纹凸起。

与现有技术相比,本发明的有益效果是:

本发明将前壳体和后壳体分别通过单片铸件拼接而成,单片铸件的制造相较于壳体整体的浇筑成型更为简易,且壳体的强度不受影响。同时,在壳体的制成过程中,设置有密封条和密封圈,使得前后壳体连接时有良好的密闭性。

附图说明

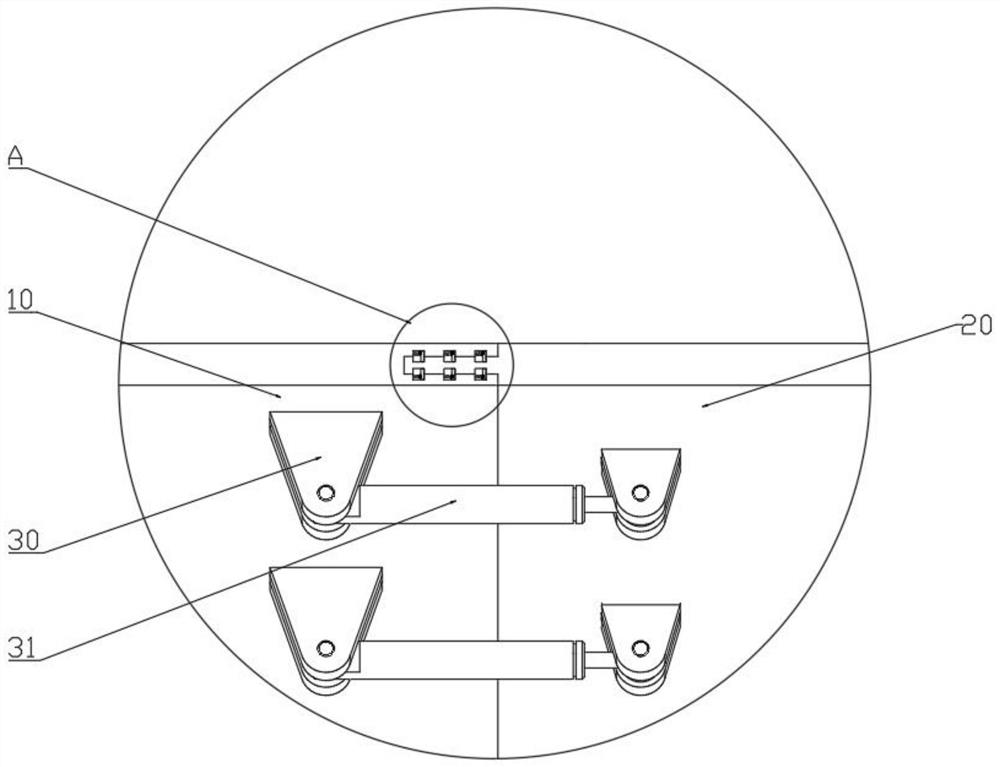

图1为本发明前后壳体连接的结构示意图;

图2为图1的A部放大图;

图3为第一单片铸件相连的结构示意图。

图中:10前壳体,20后壳体,30千斤顶,40内陷槽,50凸出块,60密封圈,70第一限位槽,80第二限位槽,90弹性压抵件,100第一单片铸件,101凸块,102凹槽,103密封条。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1至图3所示,一种顶管掘进机外壳体的制造方法,包括如下步骤,先制作若干第一单片铸件100,然后将若干第一单片铸件拼接成呈圆筒形的顶管掘进机外壳体的前壳体10,同时制作若干第二单片铸件,然后将若干第二单片铸件拼接成呈圆筒形的顶管掘进机外壳体的后壳体20,再在前壳体与后壳体连接处固定用于纠偏的千斤顶30,若干第一单片铸件之间、若干第二单片铸件之间有螺母螺栓进行限位。具体的,第一单片铸件、第二单片铸件均通过模具浇筑一体成型。所述第一单片铸件呈弧形,该弧形第一单片铸件的弧度为60°,共设置六片该弧形第一单片铸件拼合呈圆筒状的前壳体,所述第一单片铸件沿其径向方向的一端设置有凸块101,另一端设置有与凸块相适配的凹槽102,所述第一单片铸件沿其轴向方向的一端设置有内陷槽,所述内陷槽内壁两侧均设置有若干第一限位槽70,进一步的,在所述第一单片铸件内侧四角固定有限位块,所述限位块设置有螺纹通孔。相邻第一单片铸件之间有螺栓螺母穿过螺纹通孔,实现第一单片铸件之间的定位。同样的,所述第二单片铸件也呈弧形,该弧形第二单片铸件的弧度为60°,共设置六片该弧形第二单片铸件拼合呈圆筒状的后壳体,所述第二单片铸件沿其径向方向的一端设置有凸块,另一端设置有与凸块相适配的凹槽,所述第二单片铸件沿其轴向方向的一端设置有凸出块,所述凸出块内嵌于所述内陷槽,所述凸出块两侧设置有第二限位槽80,第一限位槽与第二限位槽一一对应,所述第二单片铸件内侧四角固定有限位块,所述限位块设置有螺纹通孔。进一步的,再在凹槽内侧壁上设置有密封条103,所述凸块嵌入所述密封条,再在第一限位槽配合第二限位槽形成的空间内设置密封圈。再在第一限位槽内侧远离密封圈一侧壁上设置有弹性压抵件90,所述弹性压抵件抵住所述密封圈。所述弹性压抵件包括弹簧,所述弹簧靠近密封垫的一端设置有抵板(图中未标注)。所述抵板靠近密封垫的一侧设置有波纹凸起。防止密封圈的窜动。

本发明的工作原理为:将第一单片铸件、第二单片铸件单独浇筑出来,之后,相邻的第一单片铸件之间、第二单片铸件之间进行拼接,拼接时,相邻单片铸件之间还设置有密封条,拼接由螺栓螺母配合螺纹通孔进行紧固限位,再将后壳体上的凸出块套上密封圈,同时在前壳体的内陷槽上也套上密封圈,再将凸出块顶入内陷槽,密封圈被挤压,即凸出块上下两侧均由密封圈,实现双重密封,密封效果好,这样,整体上完成顶管掘进机外壳体的制造。

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。