一种用于对碳九芳烃混合物进行分离的方法及装置

文献发布时间:2023-06-19 09:40:06

技术领域

本发明属于多甲基芳烃化合物分离技术领域,具体涉及一种用于对碳九芳烃混合物进行分离的方法及装置。

背景技术

大型炼油厂芳烃联合装置有大量的重整碳九重芳烃资源,其组成复杂,通常有超过四十种组分,不同的组分均有不同的用途。而其中能够形成经济价值的组分一般不超过三种,目前的技术仅提取其中偏三甲苯一种组分,其余的组分都作为芳烃溶剂的原料或者其他用途,较多有较高经济价值的组分因受到技术、设备的限制而没有得到很好的分离提纯,造成资源的极大浪费。

发明内容

针对现有技术的不足,本发明的目的是提供一种用于对碳九芳烃混合物进行分离的方法及装置,可分离碳九芳烃混合物体系中偏三甲苯、均三甲苯、连三甲苯和邻甲乙苯组分,实现大型炼厂芳烃联合装置副产碳九重芳烃中的高附加值组分的分离提纯、综合利用,并且节能减排、环境友好。

具体来说,本发明提供了如下技术方案。

一种用于对碳九芳烃混合物进行分离的方法,所述碳九芳烃混合物中含有均三甲苯和邻甲乙苯,所述方法包括以下步骤:

(1)将碳九芳烃混合物引入第一脱轻塔中,由第一脱轻塔顶引出沸点低于164.5℃的轻组分,塔釜引出含有均三甲苯和邻甲乙苯的重组分;

(2)将步骤(1)中所述重组分引入脱均三甲苯塔中,由脱均三甲苯塔顶引出含有均三甲苯和邻甲乙苯的轻组分,塔釜引出沸点高于165.5℃的重组分;

(3)将步骤(2)中所述含有均三甲苯和邻甲乙苯的轻组分引入均三甲苯萃取精馏塔中,在第一萃取剂的存在下进行萃取精馏,由均三甲苯萃取精馏塔顶引出邻甲乙苯产品,塔釜引出含有第一萃取剂和均三甲苯的重组分;

其中,所述第一萃取剂为包括均苯三甲酸三甲酯和正辛醇的混合液。

优选的,上述用于对碳九芳烃混合物进行分离的方法中,所述均苯三甲酸三甲酯和正辛醇的的摩尔比为3~5:1,更优选为3.5~4.5:1,进一步优选为3.8~4.2:1。

优选的,上述用于对碳九芳烃混合物进行分离的方法中,还包括以下步骤:将步骤(3)中所述含有第一萃取剂和均三甲苯的重组分引入均三甲苯解析塔中,由均三甲苯解析塔顶引出均三甲苯产品,塔釜引出第一萃取剂。

优选的,上述用于对碳九芳烃混合物进行分离的方法中,所述碳九芳烃混合物中还含有偏三甲苯、连三甲苯和选自对甲基异丙苯、茚满中的至少一种,所述方法还包括以下步骤:

(4)将步骤(2)中所述沸点高于165.5℃的重组分引入偏三甲苯精馏塔中,由偏三甲苯精馏塔侧线引出偏三甲苯产品,塔顶引出沸点介于165.5~169.3℃的轻组分,塔釜引出沸点高于170℃的重组分;

(5)将步骤(4)中所述沸点高于170℃的重组分引入连三甲苯脱轻塔中,由连三甲苯脱轻塔顶引出沸点介于170~176℃的轻组分,塔釜引出沸点高于176℃的重组分;

(6)将步骤(5)中所述沸点高于176℃的重组分引入脱连三甲苯塔中,由脱连三甲苯塔顶引出含有连三甲苯和所述选自对甲基异丙苯、茚满中的至少一种的轻组分,塔釜引出沸点高于177.2℃的重组分;

(7)将步骤(6)中所述轻组分引入连三甲苯萃取精馏塔中,在第二萃取剂的存在下进行萃取精馏,由连三甲苯萃取精馏塔顶引出所述选自对甲基异丙苯、茚满中的至少一种,塔釜引出含有第二萃取剂和连三甲苯的重组分;

其中,所述第二萃取剂为包括3,4,5-三甲基苯酚与正辛醇的混合液,更优选的,所述3,4,5-三甲基苯酚与正辛醇的的摩尔比为1.5~2.5:1,进一步优选的,所述3,4,5-三甲基苯酚与正辛醇的的摩尔比为1.8~2.2:1。

本发明利用组分分子结构不同的性质,选择合适的3,4,5-三甲基苯酚与正辛醇二元体系极性溶剂做萃取剂,巧妙地将沸点十分接近、超级精馏也难分离的连三甲苯与茚满、对甲基异丙苯分离。

优选的,上述用于对碳九芳烃混合物进行分离的方法中,还包括以下步骤:将步骤(7)中所述含有第二萃取剂和连三甲苯的重组分引入连三甲苯解析塔中,由连三甲苯解析塔顶引出连三甲苯产品,塔釜引出第二萃取剂。

本发明还提供一种用于对碳九芳烃混合物进行分离的装置,包括第一脱轻塔、脱均三甲苯塔、均三甲苯萃取精馏塔和均三甲苯解析塔;

所述第一脱轻塔侧部设有碳九芳烃混合物进料口,所述第一脱轻塔的塔釜出料口与所述脱均三甲苯塔的原料进料口相连;

所述脱均三甲苯塔的塔顶出料口与所述均三甲苯萃取精馏塔的原料进料口相连;

所述均三甲苯萃取精馏塔设有第一萃取剂进料口,所述均三甲苯萃取精馏塔的塔顶出料口引出邻甲乙苯产品,塔釜出料口与所述均三甲苯解析塔的原料进料口相连;

所述均三甲苯解析塔的塔顶出料口引出均三甲苯产品。

优选的,上述用于对碳九芳烃混合物进行分离的装置中,还包括偏三甲苯精馏塔、连三甲苯脱轻塔、脱连三甲苯塔、连三甲苯萃取精馏塔和连三甲苯解析塔;

所述脱均三甲苯塔的塔釜出料口与所述偏三甲苯精馏塔的原料进料口相连;

所述偏三甲苯精馏塔设有侧线出料口,所述侧线出料口引出偏三甲苯产品,所述偏三甲苯精馏塔的塔釜出料口与所述连三甲苯脱轻塔的原料进料口相连;

所述连三甲苯脱轻塔的塔釜出料口与所述脱连三甲苯塔的原料进料口相连;

所述脱连三甲苯塔的塔顶出料口与所述连三甲苯萃取精馏塔的原料进料口相连;

所述连三甲苯萃取精馏塔设有第二萃取剂进料口,所述连三甲苯萃取精馏塔的塔顶出料口引出甲基异丙苯和/或茚满,塔釜出料口与所述连三甲苯解析塔的原料进料口相连;

所述连三甲苯解析塔的塔顶出料口引出连三甲苯产品。

优选的,上述用于对碳九芳烃混合物进行分离的装置中,所述偏三甲苯精馏塔的侧线出料口与其塔顶之间至少设有相当于八块理论塔板高度的填料或塔板。

优选的,上述用于对碳九芳烃混合物进行分离的装置中,所述第一脱轻塔、脱均三甲苯塔、均三甲苯萃取精馏塔、连三甲苯脱轻塔、脱连三甲苯塔和连三甲苯萃取精馏塔的内部填充有双向曲波高效规整填料;

所述均三甲苯解析塔、偏三甲苯精馏塔和连三甲苯解析塔的内部填充有双向斜波高效规整填料。

本发明还提供一种分离均三甲苯和邻甲乙苯的方法,包括以下步骤:将含均三甲苯和邻甲乙苯的体系在萃取剂的存在下进行萃取精馏,所述萃取剂为包括均苯三甲酸三甲酯和正辛醇的混合液。

优选的,上述分离均三甲苯和邻甲乙苯的方法中,所述均苯三甲酸三甲酯和正辛醇的的摩尔比为3~5:1,更优选为3.5~4.5:1,最优选为3.8~4.2:1。

本发明所取得的有益效果:

本发明提供的方法和装置,可将炼厂副产资源中的有效组分得到分离提纯,产品应用范围广阔,附加值大幅度提升,实现宝贵资源的综合利用。

附图说明

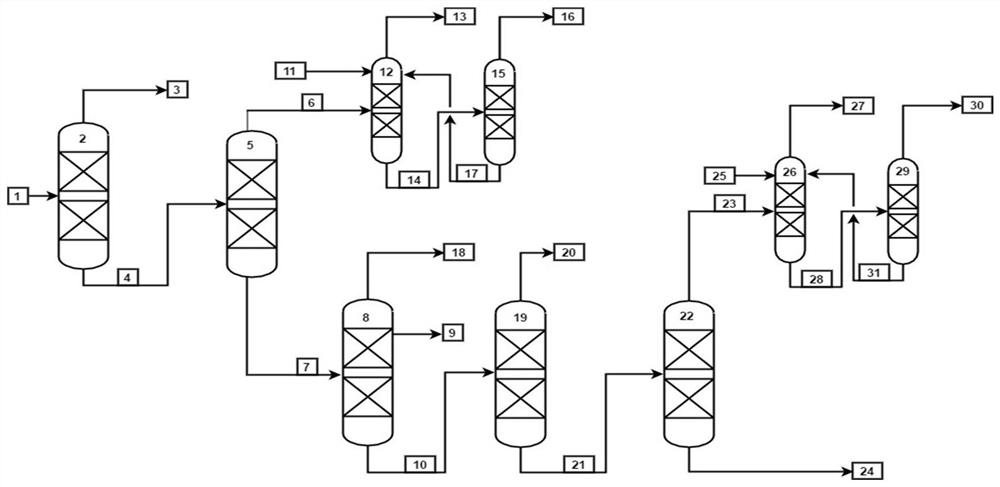

图1为具体实施方式中所述装置的示意图;其中,1、原料输送泵,2、第一脱轻塔,3、轻组分输送泵,4、第一脱轻塔釜输送泵,5、脱均三甲苯塔,6、富集均三甲苯输送泵,7、脱均三甲苯塔釜组分输送泵,8、偏三甲苯精馏塔,9、偏三甲苯产品输送泵,10、偏三甲苯精馏塔釜组分输送泵,11、第一萃取剂输送泵,12、均三甲苯萃取精馏塔,13、富集邻甲乙苯输送泵,14、均三甲苯萃取精馏塔釜组分输送泵,15、均三甲苯解析塔,16、均三甲苯产品输送泵,17、均三甲苯解析塔釜第一萃取剂输送泵,18、沸点165.5~169.3℃组分输送泵,19、连三甲苯脱轻塔,20、沸点170~176℃组分输送泵,21、连三甲苯脱轻塔釜组分输送泵,22、脱连三甲苯塔,23、富集连三甲苯输送泵,24、脱连三甲苯塔釜组分输送泵,25、第二萃取剂输送泵,26、连三甲苯萃取精馏塔,27、茚满和甲基异丙苯输送泵,28、连三甲苯萃取精馏塔釜组分输送泵,29、连三甲苯解析塔,30、连三甲苯产品输送泵,31、连三甲苯解析塔釜第二萃取剂输送泵。

图2为实施例1中终产物偏三甲苯的气相色谱图。

图3为实施例1中终产物均三甲苯的气相色谱图。

图4为实施例1中终产物连三甲苯的气相色谱图。

图5为实施例1中终产物邻甲乙苯的气相色谱图。

具体实施方式

针对现有技术存在的碳九重芳烃中高附加值组分无法有效实现分离提纯的不足,本发明提供一种用于对碳九芳烃混合物进行分离的方法及装置,实现大型炼厂芳烃联合装置副产碳九重芳烃中偏三甲苯、均三甲苯、连三甲苯和邻甲乙苯组分的分离提纯、综合利用,并且节能减排、环境友好。

所述方法首先将炼油厂重整碳九重芳烃原料按照一定的速度加入装有内件的精馏塔中,在特定的温度、压力和回流条件下脱除比均三甲苯沸点低的轻组分。

脱除了轻组分的碳九重芳烃按照一定的速度进入装有内件的精馏塔,在特定的温度、压力和回流条件下,均三甲苯和与其沸点十分接近的邻甲乙苯从塔顶蒸出,进入萃取精馏塔。在萃取精馏塔中,二元萃取剂体系吸收均三甲苯而不吸收邻甲乙苯。富邻甲乙苯蒸汽从塔顶蒸出作为副产品。吸收了均三甲苯的萃取剂的富液按照一定的速度送入解析塔,在特定的温度、压力和回流条件下,高纯度均三甲苯作为产品被解析出来,从塔顶逸出。塔釜的贫萃取液重新返回萃取精馏塔循环使用。

脱除了均三甲苯和与其沸点十分接近的邻甲乙苯的碳九重芳烃按照一定的速度进入装有内件的精馏塔,在特定的温度、压力和回流条件下,在靠近塔顶上部的侧线抽出高纯度偏三甲苯产品,塔顶气相是沸点介于偏三甲苯与均三甲苯(含邻甲苯)之间的组分。塔釜是沸点高于偏三甲苯的组分。

脱除了偏三甲苯组分后的剩余碳九重芳烃按照一定的速度进入装有内件的精馏塔,在特定的温度、压力和回流条件下,在塔顶脱除沸点介于偏三甲苯和连三甲苯之间的组分。塔釜是含有连三甲苯以及比其沸点更高的组分。按照一定的速度送入装有内件的精馏塔中,在特定温度、压力和回流条件下,塔顶蒸出的组分为连三甲苯和与其沸点接近的茚满和对甲基异丙苯。按照一定的速度送入装有内件的萃取精馏塔中。塔釜得到沸点重于连三甲苯(含茚满和对甲基异丙苯)的其他组分。

在萃取精馏塔中,以特定的温度、压力和回流条件下,二元萃取剂体系吸收连三甲苯而不吸收茚满和对甲基异丙苯。富茚满和对甲基异丙苯蒸汽从塔顶蒸出作为副产品。吸收了连三甲苯的萃取剂富液按照一定的速度送入解析塔,在特定的温度、压力和回流条件下,高纯度连三甲苯被解析出来,从塔顶逸出。塔釜的贫液重新返回萃取精馏塔循环使用。

通过以上步骤,完成重整碳九原料中三种三甲苯的完全分离,实现资源最大程度的有效利用。其中关键的,本发明利用沸点十分接近、超级精馏也难分离的组分分子结构不同的性质选择合适的二元体系极性溶剂做萃取剂,巧妙地将均三甲苯与邻甲乙苯分离;连三甲苯与茚满、对甲基异丙苯分离。

同时,本发明提供的技术方案更适用于工业化生产,使用了超级精馏技术、萃取精馏技术、热耦合技术和热集成技术。具体的,将偏三甲苯塔设计成正压,可以将塔侧线的偏三甲苯蒸汽引回脱轻塔再沸器做热源形成热耦合;将均三甲苯萃取精馏塔顶的邻甲乙苯蒸汽引回脱均三塔再沸器热源形成热耦合;将连三甲苯萃取精馏塔顶的茚满和对甲基异丙苯蒸汽引回脱连三塔再沸器热源形成热耦合;将蒸汽凝液按照温度梯级分别收集后作为多段原料、半成品进料预热热源、伴热热源,形成能源梯级有效利用。节约能源消耗从而有效的降低生产成本,整个生产过程容易控制、连续运行平稳,分离精度高、产品纯度高、产品质量可靠、目的产物收率高,可以普遍适用于大型炼油厂副产重整碳九重芳烃全分离出高附加值的偏三甲苯、均三甲苯和连三甲苯,以实现宝贵资源的高效综合利用。

在一种优选的实施方式中,如图1所示,本发明提供的用于对碳九芳烃混合物进行分离的装置包括原料输送泵1、第一脱轻塔2、轻组分输送泵3、第一脱轻塔釜输送泵4、脱均三甲苯塔5、富集均三甲苯输送泵6、脱均三甲苯塔釜组分输送泵7、偏三甲苯精馏塔8、偏三甲苯产品输送泵9、偏三甲苯精馏塔釜组分输送泵10、第一萃取剂输送泵11、均三甲苯萃取精馏塔12、富集邻甲乙苯输送泵13、均三甲苯萃取精馏塔釜组分输送泵14、均三甲苯解析塔15、均三甲苯产品输送泵16、均三甲苯解析塔釜第一萃取剂输送泵17、沸点165.5~169.3℃组分输送泵18、连三甲苯脱轻塔19、沸点170~176℃组分输送泵20、连三甲苯脱轻塔釜组分输送泵21、脱连三甲苯塔22、富集连三甲苯输送泵23、脱连三甲苯塔釜组分输送泵24、第二萃取剂输送泵25、连三甲苯萃取精馏塔26、茚满和甲基异丙苯输送泵27、连三甲苯萃取精馏塔釜组分输送泵28、连三甲苯解析塔29、连三甲苯产品输送泵30、连三甲苯解析塔釜第二萃取剂输送泵31。

所述第一脱轻塔2侧部设有碳九芳烃混合物进料口,所述第一脱轻塔2的塔釜出料口与所述脱均三甲苯塔5的原料进料口相连;

所述脱均三甲苯塔5的塔顶出料口与所述均三甲苯萃取精馏塔12的原料进料口相连;

所述均三甲苯萃取精馏塔12设有第一萃取剂进料口,所述均三甲苯萃取精馏塔12的塔顶出料口引出邻甲乙苯产品,塔釜出料口与所述均三甲苯解析塔15的原料进料口相连;

所述脱均三甲苯塔5的塔釜出料口与所述偏三甲苯精馏塔8的原料进料口相连;

所述偏三甲苯精馏塔8设有侧线出料口,所述侧线出料口引出偏三甲苯产品,所述偏三甲苯精馏塔8的塔釜出料口与所述连三甲苯脱轻塔19的原料进料口相连;

所述连三甲苯脱轻塔19的塔釜出料口与所述脱连三甲苯塔22的原料进料口相连;

所述脱连三甲苯塔22的塔顶出料口与所述连三甲苯萃取精馏塔26的原料进料口相连;

所述连三甲苯萃取精馏塔26设有第二萃取剂进料口,所述连三甲苯萃取精馏塔26的塔顶出料口引出甲基异丙苯和茚满,塔釜出料口与所述连三甲苯解析塔29的原料进料口相连;

所述连三甲苯解析塔29的塔顶出料口引出连三甲苯产品。

在一种优选的实施方式中,所述第一脱轻塔2的参数包括:内径3.8米、CHAOPAK6.0高效规整填料高度40米(分为九段,配套分布器、支撑圈等内件)、理论板数100块,塔体切线高度58.5米;

所述脱均三甲苯塔5的参数包括:内径2.6米、CHAOPAK 6.0高效规整填料高度44米(分为八段,配套分布器、支撑圈等内件)、理论板数86块,塔体切线高度62米;

所述偏三甲苯精馏塔8的参数包括:内径2.2米、ZUPAK5.0高效规整填料高度34米(分为九段,配套分布器、支撑圈等内件)、理论板数76块,塔体切线高度44.6米;所述偏三甲苯精馏塔8的侧线出料口设于第二段填料下部集液盘;

所述均三甲苯萃取精馏塔12参数包括:内径1.6米、CHAOPAK5.0高效规整填料高度22米(分为五段,配套分布器、支撑圈等内件)、理论板数40块,塔体切线高度28米;

所述均三甲苯解析塔15的内径1.2米、ZUPAK5.0高效规整填料高度18.6米(分为四段,配套分布器、支撑圈等内件)、理论板数32块,塔体切线高度24.4米;

所述连三甲苯脱轻塔19的内径2米,CHAOPAK6.0高效规整填料高度28.5米(分为五段,配套分布器、支撑圈等内件)、理论板数60块,塔体切线高度33.6米;

所述脱连三甲苯塔22的内径1.0米、CHAOPAK6.0高效规整填料高度26.6米(分为八段,配套分布器、支撑圈等内件)、理论板数50块,塔体切线高度33.6米;

所述连三甲苯萃取精馏塔26的参数包括:内径1.4米、CHAOPAK5.0高效规整填料高度23.6米(分为五段,配套分布器、支撑圈等内件)、理论板数42块,塔体切线高度30米;

所述连三甲苯解析塔29的内径1.0米、ZUPAK5.0高效规整填料高度16.8米(分为四段,配套分布器、支撑圈等内件)、理论板数30块,塔体切线高度22.6米。

上述CHAOPAK和ZUPAK高效规整填料来源于天津天大天久科技股份有限公司。

上述各种塔附属有再沸器/冷凝器/回流罐/回流泵-计量输送系统,是标准的(超级)精馏单元所需的设备。输送单元全部选择化工流程泵。

采用上述装置对碳九芳烃混合物进行分离的方法包括以下步骤:

(1)将炼油厂副产重整碳九重芳烃以80~120kmol/h的速度送入第一脱轻塔2中,在塔顶压力10~20kPa.A、温度95~115℃、回流比3~4:1的操作条件下,塔顶脱除沸点低于164.5℃的组分(即低于均三甲苯的组分),可作为SA1000#芳烃溶剂产品,塔顶组分夹带的均三甲苯含量低于2%(wt)。塔釜是均三甲苯和沸点比其高的组分,轻组分含量低于0.5%,第一脱轻塔2起始操作的加热热源为外界蒸汽,待偏三甲苯精馏塔8正常后,引偏三甲苯蒸汽做加热热源;

(2)将第一脱轻塔2得塔釜组分以60~90kmol/h的速度送入脱均三甲苯塔5中。在塔顶压力5~10kPa.A、温度105~118℃、回流比4~4.8:1的操作条件下,塔顶脱除均三甲苯和与其沸点接近的邻甲乙苯组分形成均三甲苯富集液(两种组分的总含量≥99.5%wt)。塔釜是沸点高于165.5℃的组分(即沸点高于均三甲苯和邻甲乙苯的芳烃组分),均三甲苯的含量低于2%(wt),加热热源为中压凝液闪蒸出来的低压蒸汽,形成本发明的第一个热集成;

(3)将脱均三甲苯塔5的塔釜组分以50~80kmol/h的速度送入偏三甲苯精馏塔8中。在塔顶压力110~150kPa.A、温度180~200℃、回流比10~15:1的操作条件下,塔顶是沸点介于165.5~169.3℃的组分混合物(即沸点介于偏三甲苯和均三甲苯(含邻甲乙苯)的组分),偏三甲苯含量小于3.5%(wt)。在侧线出料口即第二段填料下部抽出纯度超过99%(wt)的偏三甲苯产品,收率≥91%,进入第一脱轻塔2再沸器做热源,形成本发明最大热量的耦合,被吸收全部潜热和部分显热后作为产品采出。塔釜是沸点高于170℃的组分,偏三甲苯的含量低于2%(wt),塔釜加热蒸汽使用外界中压蒸汽做热源;

(4)将脱均三甲苯塔5的塔顶组分以10~15kmol/h的速度送入均三甲苯萃取精馏塔12中。在塔顶压力110~150kPa.A、温度170~180℃、回流比10~15:1的操作条件下,使用均苯三甲酸三甲酯与正辛醇的二元混合溶剂做萃取剂,均苯三甲酸三甲酯与正辛醇的摩尔比为3~5:1,萃取溶剂与均三甲苯的摩尔比为8~12:1。萃取精馏塔塔顶是未被溶剂吸收的邻甲乙苯副产品,纯度≥98%(wt),均三甲苯的含量小于2%(wt)。塔釜是二元萃取溶剂与均三甲苯的混合物,塔釜加热蒸汽使用外界中压蒸汽做热源;

(5)将均三甲苯萃取精馏塔12的塔釜组分以30~40kmol/h的速度送入均三甲苯解析塔15中。在塔顶压力20~50kPa.A、温度110~125℃、回流比3~4:1的操作条件下,塔顶是均三甲苯产品,纯度≥99%(wt),塔釜是再生出的二元萃取溶剂,循环回均三甲苯萃取精馏塔12使用,均三甲苯的收率≥85%(相对于原料中的含量,wt);

(6)将偏三甲苯精馏塔8的塔釜组分以20~30kmol/h的速度送入连三甲苯脱轻塔19中。在塔顶压力2~12kPa.A、温度120~140℃、回流比5~8:1的操作条件下,塔顶产生沸点介于170与176℃之间的轻组分混合物(即介于偏三甲苯与连三甲苯(含茚满、对甲基异丙苯)之间的轻组分),连三甲苯含量小于2%(wt)。塔釜是沸点高于176℃的组分(即富集了连三甲苯和比其沸点更高的碳九芳烃组份),轻组分含量低于0.5%(wt);

(7)将连三甲苯脱轻塔19的塔釜组分以15~20kmol/h的速度送入脱连三甲苯塔22中。在塔顶压力5~10kPa.A、温度105~118℃、回流比4~4.8:1的操作条件下,塔顶是连三甲苯和与其沸点接近的对甲基异丙苯、茚满形成的连三甲苯富集液,三种组分的总含量≥99.6%(wt)。塔釜是沸点高于177.2℃的组分(即重碳九芳烃组分)作为副产品,连三甲苯的含量低于2%(wt);

(8)将脱连三甲苯塔22的塔顶组分以8~12kmol/h的速度送入连三甲苯萃取精馏塔26中。在塔顶压力110~150kPa.A、温度170~180℃、回流比10~15:1的操作条件下,使用3,4,5-三甲基苯酚与正辛醇的二元混合溶剂做萃取剂,3,4,5-三甲基苯酚与正辛醇的摩尔比为1.5~2.5:1,萃取溶剂与均三甲苯的摩尔比为6~8:1;塔顶是未被溶剂吸收的对甲基异丙苯、茚满组分,连三甲苯的含量小于2%(wt),塔釜是二元萃取溶剂与连三甲苯的混合物,塔釜加热蒸汽使用外界中压蒸汽做热源;

(9)将连三甲苯萃取精馏塔26的塔釜组分以30~40kmol/h的速度送入连三甲苯解析塔29中。在塔顶压力10~40kPa.A、温度115~135℃、回流比4~6:1的操作条件下,塔顶产生纯度≥99%(wt)的连三甲苯产品,连三甲苯的收率≥82%(相对于原料中的含量,wt),塔釜是再生出的二元萃取溶剂,循环回连三甲苯萃取精馏塔26使用。

通过以上步骤实现炼油厂芳烃联合装置副产碳九组分中偏三甲苯、均三甲苯、连三甲苯、邻甲乙苯全分离,高附加值单组分得以被最大限度的提纯。

在一种优选的实施方式中,在以上步骤中,偏三甲苯精馏塔8是正压操作,可以将塔侧线的精偏三甲苯蒸汽引回第一脱轻塔2的再沸器做热源形成第一个热耦合,然后再返回偏三甲苯回流罐。

在一种优选的实施方式中,在以上步骤中,均三甲苯萃取精馏塔12是正压操作,可以将塔顶副产邻甲乙苯蒸汽引回脱均三甲苯塔5的再沸器做热源形成第二个热耦合,然后再返回邻甲乙苯回流罐。

在一种优选的实施方式中,在以上步骤中,连三甲苯萃取精馏塔26是正压操作,可以将塔顶富茚满和甲基异丙苯蒸汽引回脱连三甲苯塔22的再沸器做热源形成第三个热耦合,然后再返回连三甲苯萃取精馏塔26回流罐。

在一种优选的实施方式中,上述步骤(1)中,第一脱轻塔2的塔釜的操作压力是20~24kPa,釜温控制范围是130~135℃。这样控制的目的是塔釜组分中必须脱除沸点低于164.5℃的组分,以确保均三甲苯产品合格;塔顶的操作压力是12~16kPa,顶温控制范围是98~105℃,回流比为3.2~3.7:1。这样控制的目的是控制均三甲苯从这里脱除的量,以确保目的产品综合收率≥85%(wt)。第一脱轻塔2的塔釜加热热源在开车时使用管网的低压蒸汽,待偏三甲苯精制塔开车正常后引塔顶油气过来做热源,形成热耦合。

在一种优选的实施方式中,上述步骤(2)中,脱均三甲苯塔5的塔釜的操作压力是15~20kPa,釜温控制范围是135~140℃。这样控制的目的是塔釜组分中尽可能脱除均三甲苯+邻甲乙苯组分,以确保均三甲苯目的产品综合收率≥85%(wt);塔顶的操作压力是6~8kPa,顶温控制范围是108~112℃,回流比为4.2~4.6:1。这样控制的目的是控制塔顶馏出组中分的均三甲苯+邻甲乙苯的纯度≥99.5%,以确保均三甲苯产品质量合格。脱均三甲苯塔5塔釜的加热热源开车时使用管网的低压蒸汽,待全厂正常后使用均三甲苯萃取精馏塔12塔顶的副产邻甲乙苯蒸汽。

在一种优选的实施方式中,上述步骤(3)中,偏三甲苯精馏塔8的塔釜的操作压力是130~150kPa,釜温控制范围是195~205℃。这样控制的目的是塔釜组分中尽可能脱除偏三甲苯组分,以确保从偏三甲苯精馏塔8第二段填料下部集液盘抽出的偏三甲苯目的产品综合收率≥91%(wt);塔顶的操作压力是120~140kPa,顶温控制范围是188~195℃,回流比为11.5~13.5:1。这样控制的目的是控制塔顶馏出组中分的偏三甲苯含量≤2%,以确保偏三甲苯目的产品综合收率≥91%(wt)。

在一种优选的实施方式中,上述步骤(4)中,均三甲苯萃取精馏塔12的塔釜的操作压力是125~140kPa,釜温控制范围是208~215℃。这样控制的目的是塔釜组分中尽可能脱除邻甲乙苯组分,以确保均三甲苯产品质量合格;塔顶的操作压力是塔顶的操作压力是115~130kPa,顶温控制范围是172~178℃,回流比是14~14.6:1。这样控制的目的是保证塔顶馏出邻甲乙苯产品中的均三甲苯含量≤2%(wt),以确保均三甲苯目的产品综合收率≥85%(wt)。

在一种优选的实施方式中,上述步骤(5)中,均三甲苯解析塔15的塔釜的操作压力是33~48kPa.A,釜温控制范围是130~145℃。这样控制的目的是将萃取溶剂中的均三甲苯完全解析出来,以确保均三甲苯产品综合收率≥85%(wt);塔顶的操作压力是25~40kPa.A,顶温控制范围是115~120℃,回流比是3.2~3.8:1。这样控制的目的是保证塔顶馏出的均三甲苯产品纯度≥99%(wt)。

在一种优选的实施方式中,上述步骤(6)中,连三甲苯脱轻塔19的塔釜的操作压力是10~20kPa,釜温控制范围是140~155℃。这样控制的目的是塔釜组分中必须脱除沸点低于176℃的组分,以确保连三甲苯产品合格;塔顶的操作压力是5~9kPa,顶温控制范围是125~135℃,回流比为6~7:1。这样控制的目的是控制连三甲苯从这里脱除的量,以确保目的产品综合收率≥82%(wt)。

在一种优选的实施方式中,上述步骤(7)中,脱连三甲苯塔22的塔釜的操作压力是15~20kPa,釜温控制范围是130~140℃。这样控制的目的是塔釜组分中尽可能脱除连三甲苯和与之沸点十分接近的茚满和对甲基异丙苯组分,以确保连三甲苯目的产品综合收率≥82%(wt);塔顶的操作压力是6~8kPa,顶温控制范围是108~116℃,回流比为4.2~4.6:1。这样控制的目的是控制塔顶馏出组中分的连三甲苯和与之沸点十分接近的茚满+对甲基异丙苯的总含量≥99.6%(wt),以确保连三甲苯产品质量合格。脱连三甲苯塔22塔釜的加热热源开车时使用管网的低压蒸汽,待全厂正常后使用连三甲苯萃取精馏塔26塔顶的气相。

在一种优选的实施方式中,上述步骤(8)中,连三甲苯萃取精馏塔26的塔釜的操作压力是130~150kPa,釜温控制范围是185~205℃。这样控制的目的是塔釜组分中尽可能脱除茚满+对甲基异丙苯组分,以确保连三甲苯产品质量合格;塔顶的操作压力是塔顶的操作压力是120~140kPa,顶温控制范围是172~176℃,回流比是11~12:1。这样控制的目的是保证塔顶馏出物中的连三甲苯含量≤2%(wt),以确保连三甲苯目的产品综合收率≥82%(wt)。

在一种优选的实施方式中,上述步骤(9)中,连三甲苯解析塔29的塔釜的操作压力是25~40kPa.A,釜温控制范围是135~150℃。这样控制的目的是将萃取溶剂中的连三甲苯完全解析出来,以确保连三甲苯产品综合收率≥82%(wt);塔顶的操作压力是15~30kPa.A,顶温控制范围是120~130℃,回流比是4.5~5.5:1。这样控制的目的是保证塔顶馏出的连三甲苯产品纯度≥99%(wt)。

在具体的工程实践中,将中压蒸汽、低压蒸汽凝液按照温度梯级分别收集后作为多段原料、半成品进料预热热源、伴热热源,形成能源充分有效的利用。

本发明提供的方法使整个精馏过程安全、高效、环保、节能,集成度高、经济性好。

以下结合具体实施例对本发明作进一步详细说明,但不用来限制本发明的范围。

实施例1

按照以下步骤在炼厂重整碳九重芳烃原料中分离出偏三甲苯、均三甲苯、连三甲苯并副产邻甲乙苯:

(1)将炼厂来的重整碳九重芳烃原料按照10t/h的进料速度送入第一脱轻塔2中,第一脱轻塔2的操作条件是釜温133℃、顶温100℃;顶压15KPa.A;回流比3.5;轻组分输送泵3输出的轻组分的量是1.65t/h,第一脱轻塔釜输送泵4送去脱均三甲苯塔5的量是8.35t/h;

(2)脱均三甲苯塔5的操作条件是:釜温138℃、顶温111℃;顶压7KPa.A;回流比4.5;富集均三甲苯输送泵6输出的富均三甲苯组分送去均三甲苯萃取精馏塔12的量是1.62t/h,;脱均三甲苯塔釜组分输送泵7送去偏三甲苯精馏塔8的进料量是6.73t/h;

(3)偏三甲苯精馏塔8的操作条件是:釜温211℃、顶温192℃、侧线抽出口温度190℃;顶压133KPa.A;回流比12。侧线偏三甲苯产品输送泵9抽出偏三甲苯产品的量是4.11t/h,沸点165.5~169.3℃组分输送泵18输出的窄馏分芳烃溶剂SA1000#-A的量是0.86t/h,偏三甲苯精馏塔釜组分输送泵10送去连三甲苯脱轻塔19的进料量是1.76t/h。以进料原料中的偏三甲苯含量计算,偏三甲苯产品收率92.32%(wt);

(4)均三甲苯萃取精馏塔12的操作条件是:釜温195℃、顶温175℃;顶压122KPa.A;回流比14;萃取溶剂中均苯三甲酸三甲酯与正辛醇的摩尔比为4:1,萃取溶剂与均三甲苯的摩尔比为10:1。富集邻甲乙苯输送泵13输出的副产邻甲乙苯产品的量是0.65t/h,均三甲苯萃取精馏塔釜组分输送泵14送去均三甲苯解析塔15的进料量是24.18t/h;

(5)均三甲苯解析塔15的操作条件是:釜温140℃、顶温118℃;顶压30KPa.A;回流比3.5。均三甲苯产品输送泵16输出的均三甲苯产品的量是0.92t/h,均三甲苯解析塔釜第一萃取剂输送泵17送去均三甲苯萃取精馏塔12循环使用的萃取溶剂量是23.26t/h。以进料原料中的均三甲苯含量计算,均三甲苯产品收率86.71%(wt);

(6)连三甲苯脱轻塔19的操作条件是釜温148℃、顶温130℃;顶压8KPa.A;回流比6;沸点170~176℃组分输送泵20输出的轻组分的量是0.45t/h,连三甲苯脱轻塔釜组分输送泵21送去脱连三甲苯塔22的量是1.31t/h;

(7)脱连三甲苯塔22的操作条件是:釜温135℃、顶温110℃;顶压6KPa.A;回流比4.6;富集连三甲苯输送泵23输出的富连三甲苯组分送去连三甲苯萃取精馏塔26的量是1.05t/h,脱连三甲苯塔釜组分输送泵24送去储罐区的量是0.26t/h;

(8)连三甲苯萃取精馏塔26的操作条件是:釜温200℃、顶温175℃;顶压130KPa.A;回流比11;萃取溶剂中3,4,5-三甲基苯酚与正辛醇的摩尔比为2:1,萃取溶剂与均三甲苯的摩尔比为7:1。茚满和甲基异丙苯输送泵27输出的富含甲基异丙苯和茚满的物流股的量是0.32t/h,连三甲苯萃取精馏塔釜组分输送泵28送去连三甲苯解析塔29的进料量是6.44t/h;

(9)连三甲苯解析塔29的操作条件是:釜温145℃、顶温126℃;顶压20KPa.A;回流比5。连三甲苯产品输送泵30输出的连三甲苯产品的量是0.71t/h,连三甲苯解析塔釜第二萃取剂输送泵31送去连三甲苯萃取精馏塔26循环使用的萃取溶剂量是5.73t/h。以进料原料中的连三甲苯含量计算,连三甲苯产品收率82.35%(wt)。

(10)热耦合

第一处热耦合是将偏三甲苯精馏塔8顶的蒸汽引入第一脱轻塔2的另一个再沸器中做热源,完全放出潜热和部分显热、变成液相后回到偏三甲苯精馏塔8的回流罐。而第一脱轻塔2使用低压蒸汽做热源的再沸器被完全停用,节约低压蒸汽6.35t/h。

第二处热耦合是将均三甲苯萃取精馏塔12塔顶的蒸汽引入脱均三甲苯塔5的另一个再沸器中做热源,完全放出潜热和部分显热、变成液相后回到均三甲苯萃取精馏塔12的回流罐。而脱均三甲苯塔5使用低压蒸汽做热源的再沸器被完全停用,节约低压蒸汽3.66t/h。

第三处热耦合是将连三甲苯萃取精馏塔26塔顶的蒸汽引入脱连三甲苯塔22的另一个再沸器中做热源,完全放出潜热和部分显热、变成液相后回到连三甲苯萃取精馏塔26的回流罐。而脱连三甲苯塔22使用低压蒸汽做热源的再沸器被完全停用,节约低压蒸汽2.2t/h。

(11)热集成(一)

将中压凝液全部收集后引入低压蒸汽闪蒸罐,闪蒸出的低压蒸汽并入低压蒸汽管网使用。

(12)热集成(二)

在工业化装置中需要被加热的进料与需要被冷却的出料换热,不但可以降低蒸汽耗量,也可以降低循环水的耗量。各种温位的物料按照温度梯级被逐步加热或冷却,虽然流程变得相对复杂且一次投资较多,但长期运行节约的能源是非常可观的。

低压蒸汽产生的凝液也可以根据温位的不同,得到合理的梯级利用。

本实施例进一步对所得三种终产物、一种副产物进行检测。所述检测具体为:

(1)按照HS/T-2016中华人民共和国海关行业标准规定的方法,使用安捷伦GC-7890型气象色谱仪分别对三种终产物、一种副产物进行测定,具体参数包括:FID检测器:7×10

终产物偏三甲苯色谱图如图2所示。

分析结果为:终产物中偏三甲苯纯度为99.32%(wt)。

终产物均三甲苯色谱图如图3所示。

分析结果为:终产物中均三甲苯纯度为99.09%(wt)。

终产物连三甲苯色谱图如图4所示。

分析结果为:终产物中连三甲苯纯度为99.16%(wt)。

副产物邻甲乙苯色谱图如图5所示。

分析结果为:副产物邻甲乙苯的纯度为95.56%(wt)。

实施例2

与实施例1相比,其区别在于:步骤(4)萃取溶剂中均苯三甲酸三甲酯与正辛醇的摩尔比为3:1。

对所得三种终产物、一种副产物进行检测,结果为:

终产物中偏三甲苯纯度为99.29%(wt);

终产物中均三甲苯纯度为98.63%(wt);

终产物中连三甲苯纯度为99.10%(wt);

副产物邻甲乙苯的纯度为93.28%(wt)。

与实施例1相比,均三甲苯收率下降(相对于原料中含量)到80.29%,下降幅度6.42%;邻甲乙苯收率下降(相对于原料中含量)约10%。

实施例3

与实施例1相比,其区别在于:步骤(4)萃取溶剂中均苯三甲酸三甲酯与正辛醇的摩尔比为5:1。

对所得三种终产物、一种副产物进行检测,结果为:

终产物中偏三甲苯纯度为99.25%(wt);

终产物中均三甲苯纯度为98.68%(wt);

终产物中连三甲苯纯度为99.20%(wt);

副产物邻甲乙苯的纯度为95.61%(wt)。

与实施例1相比,均三甲苯收率上升(相对于原料中含量)到86.92%,上升幅度0.21%;邻甲乙苯收率上升(相对于原料中含量)约1%;但全装置能源消耗提高约6.5%,在经济上呈现比较大的负相关。且均三甲苯产品纯度下降到99%以下。

实施例4

与实施例1相比,其区别在于:步骤(8)萃取溶剂中3,4,5-三甲基苯酚与正辛醇的摩尔比为1.5:1。

对所得三种终产物、一种副产物进行检测,结果为:

终产物中偏三甲苯纯度为99.18%(wt);

终产物中均三甲苯纯度为99.12%(wt);

终产物中连三甲苯纯度为99.21%(wt);

副产物邻甲乙苯的纯度为95.37%(wt)。

与实施例1相比,连三甲苯收率下降(相对于原料中含量)到76.54%,下降5.81%,幅度较大。

实施例5

与实施例1相比,其区别在于:步骤(8)萃取溶剂中3,4,5-三甲基苯酚与正辛醇的摩尔比为2.5:1。

对所得三种终产物、一种副产物进行检测,结果为:

终产物中偏三甲苯纯度为99.22%(wt);

终产物中均三甲苯纯度为99.06%(wt);

终产物中连三甲苯纯度为98.39%(wt);

副产物邻甲乙苯的纯度为95.44%(wt)。

与实施例1相比,连三甲苯收率上升(相对于原料中含量)到83.02%,上升幅度0.67%;但全装置能源消耗提高约5.35%,在经济上呈现比较大的负相关。且产品纯度下降到99%以下。

虽然,上文中已经用一般性说明、具体实施方式及试验,对本发明作了详尽的描述,但在本发明基础上,可以对其作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

- 一种用于对碳九芳烃混合物进行分离的方法及装置

- 用于对碳九芳烃混合物进行分离的装置