一种铜钢异种材料收扩段激光增材组合制造成形方法

文献发布时间:2023-06-19 09:44:49

技术领域

本发明涉及增材制造技术领域,具体是一种铜钢异种材料收扩段激光增材组合制造成形方法。

背景技术

收扩段是发动机中关键部位,呈双钟型结构,其主要功能是实现将燃气热能转化为动能。发动机工作时,工作环境恶劣,尤其是推力室燃烧室和收扩段部分,工作过程中伴随着2500℃以上的高温高压高速燃气的冲刷烧蚀,远远超过了目前金属材料所能承受的温度限制,如不采取措施,收扩段在很短时间内就可能烧毁。目前主要采用内壁铣槽后与外套钎焊工艺,为实现快速冷却,推力室收扩段内壁材料为铜合金,外套为不锈钢。上述加工工艺存在性能稳定性差、合格率低、加工周期长、钎焊强度低等问题。

发明内容

本发明解决的技术问题是:提供一种铜钢异种材料收扩段激光增材组合制造成形方法,能够实现异种材料收扩段的整体成形,成形质量高,可靠性高。

本发明的技术解决方案是:一种铜钢异种材料收扩段激光增材组合制造成形方法,包括步骤如下:

(1)根据增材制造技术,建立收扩段的外套(2)和铜内衬(1)的三维模型;

(2)将步骤(1)建立的铜内衬三维模型按照小端向上摆放在基板上;

(3)在惰性气体环境中,按照步骤(2)得到的三维模型进行激光选区熔化成形,得到带有基板的铜内衬构件;

(4)对步骤(3)得到的带有基板的铜内衬构件的内腔粉末进行清理,然后采用电火花线切割分离基板和构件;

(5)采用手工打磨的方法对步骤(4)中铜内衬构件的外表面进行抛光,去除浮粉和挂渣,然后进行热处理;

(6)制作铜内衬(2)随形内胆工装,将步骤(5)中得到的铜内衬安装到内胆工装上,将安装有铜内衬的内胆工装装夹在激光熔化沉积设备转台上;

(7)将步骤(1)获得的外套三维模型进行切片分层处理,然后采用激光熔化沉积技术成形外套(2),得到收扩段毛坯;

(8)将步骤(7)得到的收扩段毛坯进行热处理;

(9)对步骤(8)处理过的收扩段毛坯内外表面进行精加工,得到收扩段零件。

步骤(1)中,根据结构强度和导热性能,并根据增材制造方法,对收扩段三维模型进行修改,收扩段三维模型包括铜内衬和外套毛坯模型,其中,铜内衬(1)包括铜内壁(3)、铣槽(4)和铜外壁(5),外套毛坯模型包括过渡层(6)模型和钢外壁(7)模型。

步骤(3)中,激光选区熔化工艺参数具体如下:分层厚度为0.1~0.12mm,激光功率为1500~2000W,扫描速度为1500~2000mm/s。

步骤(4)中,采用0.6Mpa~0.8Mpa的压缩空气配合多轴超声振动平台对成形的铜内衬进行粉末清理。

步骤(4)中,线切割为高速往复走丝电火花线切割,脉冲宽度设定为8~28μs,脉冲间隔为112~170μs,波形为矩形脉冲。

步骤(5)中,热处理的制度为:在60min内,温度升至450~500℃,保温4h,空气冷却。

步骤(6)中,内胎工装为随形工装,与铜内壁(3)内表面贴合,贴合间隙不超过0.1mm。

步骤(7)中,激光熔化沉积成形外套(2)的方法为:

第一步,以铜内衬毛坯的外表面为基底,成形过渡层;过渡层材料为Ni基合金,粒径为15~53μm,共2层,每层厚度为0.2mm;其中第一层过渡层的热输入成形温度大于第二层过渡层热输入成形温度;

第二步,以过渡层为基底,成形钢外壁;材料粒径为75~150μm,每层厚度为0.3mm;随成形层数的增加,调整工艺参数,降低输入的体能量密度。

体能量密度的计算公式为:

E=P/(VHD);

其中,E为体能量密度,P为激光功率,V为扫描速度,H为扫描间距,D为层厚;工艺参数范围为:P的取值范围为3000~4000W,V的取值范围为400~800mm/s,扫描间距为0.5mm,层厚为0.3mm。

步骤(8)中,收扩段毛坯热处理制度为:在60min内温度升至300~400℃,保温2h,随炉冷却。

本发明与现有技术相比的优点在于:

(1)应用激光选区熔化技术成形收扩段铜合金薄壁夹层内壁,激光熔化沉积技术在铜合金内壁表面成形不锈钢外套,综合了激光选区熔化技术精密复杂成形与激光熔化沉积技术异种材料、高效率高性能成形优势,使铜/钢异种材料收扩段的整体成形成为可能。

(2)采用现有的工艺制备薄壁夹层冷却构件,钎焊缝强度只为基材强度的50%,可靠性不高,采用增材制造整体无需采用钎焊工艺,避免了在发动机工作过程多次振动容易引起开裂的问题,可靠性提升。

附图说明

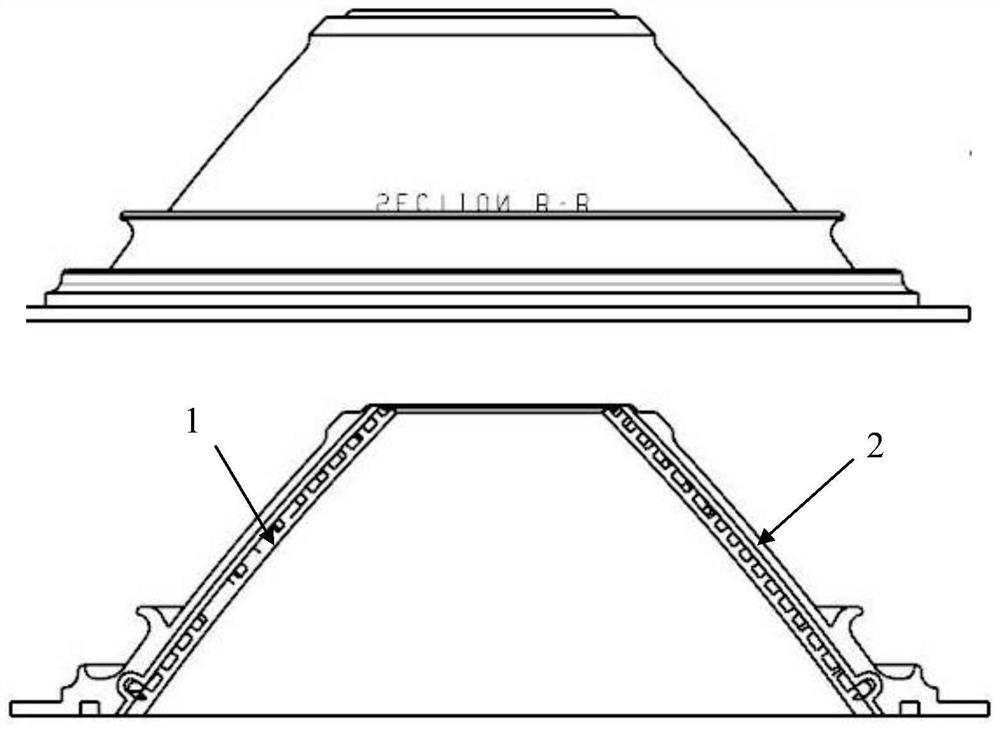

图1为本发明收扩段的正视图。

图2为本发明收扩段的内部结构示意图图。

图3为本发明内胆工装结构示意图。

附图标记:1-铜内衬,2-外套,3-铜内壁,4-铣槽,5-铜外壁,6-过渡层,7钢外壁。

具体实施方式

下面结合附图对本发明进行说明。

实施例:

如图1、2所示,本发明的铜钢异种材料收扩段,为锥台形状,包括铜内衬1和外套2,其中铜内衬1由1mm厚铜内壁3、1.5mm×1mm铣槽4和1mm厚铜外壁5组成,外套2由0.4mm厚过渡层6和1mm厚钢外壁7组成。

应用激光选区熔化技术成形收扩段铜合金薄壁夹层内壁,激光熔化沉积技术在铜合金内壁表面成形不锈钢外套,综合了激光选区熔化技术精密复杂成形与激光熔化沉积技术异种材料、高效率高性能成形优势,本发明提出了一种铜钢异种材料收扩段激光增材组合制造成形方法,包括步骤如下:

(1)基于增材制造技术的设计优化收扩段外套和铜内衬,建立三维模型。应综合考虑结构强度和导热性能,对收扩段三维模型进行增材制造适应性修改,包括铜内衬和外套毛坯模型,其中外套毛坯模型由过渡层模型和钢外壁模型组成。;

(2)将步骤(1)建立的铜内衬三维模型在基板上按照小端向上摆放;

(3)在惰性气体环境中按照步骤(2)得到的三维模型进行激光选区熔化成形,激光选区熔化工艺参数具体如下:分层厚度0.1~0.12mm,激光功率1500~2000W,扫描速度1500~2000mm/s,得到带有基板的铜内衬构件;

(4)对步骤(3)得到的带有基板的铜内衬构件的内腔粉末进行清理,然后采用电火花线切割分离基板和构件。清理粉末采用0.6Mpa~0.8Mpa的压缩空气配合多轴超声振动平台对成形的铜内衬进行清理;线切割为高速往复走丝电火花线切割,脉冲宽度设定为8~28μs,脉冲间隔为112~170μs,波形为矩形脉冲。

(5)采用手工打磨的方法对步骤(4)中铜内衬构件的外表面进行抛光,去除浮粉和挂渣,然后进行热处理。热处理制度为:在60min内温度升至450~500℃,保温4h,空气冷却。

(6)制作铜内衬随形内胆工装,如图3所示。将步骤(5)中得到的铜内衬安装到内胆工装上,将安装有铜内衬的内胆工装装夹在激光熔化沉积设备转台上。其中内胎工装为随形工装,与铜合金内壁内表面贴合,贴合间隙不超过0.1mm;

(7)将步骤(1)获得的钢外套三维模型进行切片分层处理,然后采用激光熔化沉积技术成形外套,得到收扩段毛坯。激光熔化沉积成形外套的方法为:

第一步,以铜内衬毛坯的外表面为基底,成形过渡层。过渡层材料为Ni基合金,粒径为15~53μm,共2层,每层厚度为0.2mm。其中第一层过渡层采用较大热输入进行成形,第二层过渡层减小热输入进行成形。

第二步,以过渡层为基底,成形钢外壁。材料粒径为75~150μm,每层厚度0.3mm。随成形层数的增加,调整工艺参数,降低输入的体能量密度。其中体能量密度公式为:

E=P/(VHD);

其中E为体能量密度,P为激光功率,V为扫描速度,H为扫描间距,D为层厚。工艺参数范围为:P的取值范围为3000~4000W,V的取值范围为400~800mm/s,扫描间距为0.5mm,层厚为0.3mm。

(8)将步骤(7)得到的收扩段毛坯进行热处理。毛坯最终热处理制度为:在60min内温度升至300~400℃,保温2h,随炉冷却。

(9)对步骤(8)处理过的收扩段毛坯内外表面进行精加工,得到收扩段零件。

本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

- 一种铜钢异种材料收扩段激光增材组合制造成形方法

- 一种铁镍-锰铜异种材料金属零件激光增材制造方法