冷却装置

文献发布时间:2023-06-19 09:46:20

技术领域

本发明涉及一种由温度式膨胀阀控制蒸发器的冷却能力并冷却发热体的冷却装置。

背景技术

现今,例如在信息处理领域中,对服务器等大量发热的系统进行冷却。此时,需要将发热元件维持为允许温度内的一定温度,因而需要控制冷却装置的蒸发器的冷却能力。作为这样的冷却装置,例如在日本专利第3758074号公报(专利文献1)中公开有由温度式膨胀阀控制冷却能力的装置。在该专利文献1的装置中,在蒸发器(冷板)的后段设置加热部,并在加热部的下游安装感温筒来控制过热度,由此使蒸发器出口的制冷剂状态成为湿蒸气。

现有技术文献

专利文献

专利文献1:日本专利第3758074号公报

发明内容

发明所要解决的课题

在专利文献1的现有技术中,需要在冷却装置的系统设置加热部和加热控制部,有系统结构变得繁琐的问题。

本发明的课题在于提供一种结构简单并能够控制蒸发器出口的制冷剂状态使之稳定并成为湿蒸气的冷却装置。

用于解决课题的方案

本发明的冷却装置的特征在于,上述冷却装置由冷冻循环系统构成,上述冷冻循环系统具备冷却能力比作为冷却对象的发热体的热负荷假定值大的蒸发器和温度式膨胀阀,用于开闭控制上述温度式膨胀阀的感温部的安装位置是能够检测上述蒸发器的出口附近的发热体的温度变化的位置,根据上述发热体的温度来控制向上述蒸发器供给的制冷剂供给量。

根据这样的本发明的冷却装置,温度式膨胀阀设定为,由感温部检测的温度越高,越增加制冷剂流量,该感温部的预定温度时的设定流量调整为冷冻能力比该温度时的热负荷假定值大。因此,蒸发器出口的制冷剂状态稳定并成为湿蒸气,能够均匀地冷却发热体,并能够均匀地保持发热体的温度分布。

此时,优选以下的冷却装置,其特征在于,上述感温部安装于上述发热体的外侧面。

并且,优选以下的冷却装置,其特征在于,上述感温部安装于上述发热体的内部。

并且,优选以下的冷却装置,其特征在于,上述感温部沿上述发热体的表面形状安装于该发热体。

并且,优选以下的冷却装置,其特征在于,上述感温部安装于传热地连接上述发热体与上述蒸发器的传热部件。

并且,优选以下的冷却装置,其特征在于,上述传热部件构成为包围上述发热体和上述蒸发器。

并且,优选以下的冷却装置,其特征在于,上述传热部件设于上述发热体与上述蒸发器之间。

并且,优选以下的冷却装置,其特征在于,上述传热部件是上述蒸发器的外壁的一部分。

发明的效果如下。

根据本发明的冷却装置,结构简单并能够控制蒸发器出口的制冷剂状态使之稳定并成为湿蒸气,能够均匀地冷却发热体,并能够均匀地保持发热体的温度分布。

附图说明

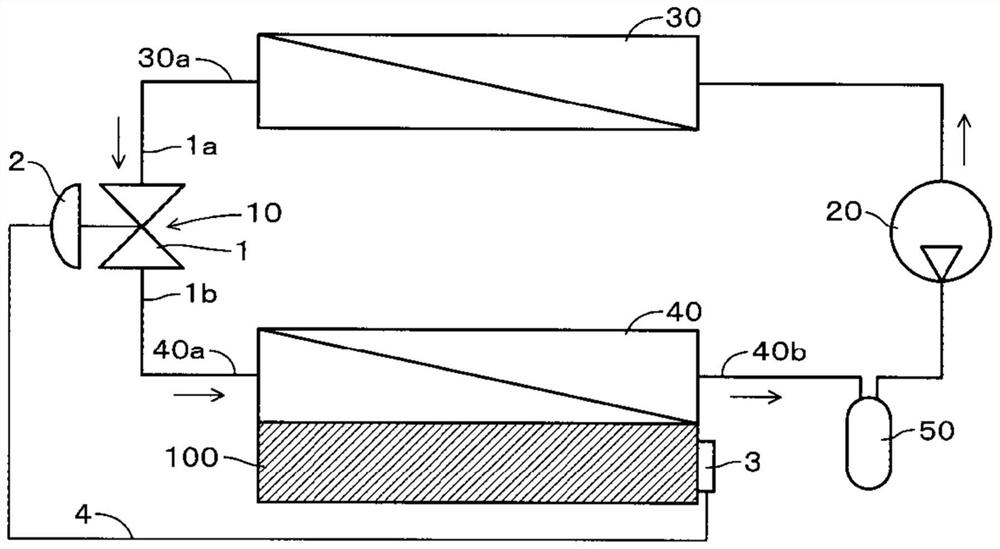

图1是示出本发明的实施方式的冷却装置的冷冻循环系统的主要部分的图。

图2是示出实施方式的冷冻装置中的温度式膨胀阀的感温部温度与制冷剂流量及发热体热负荷的关系的图。

图3是实施方式中的冷冻循环系统的莫里尔图。

图4是与现有技术比较来示出实施方式中的蒸发器中的制冷剂的湿度的图。

图5是示出针对发热体的蒸发器和感温部的变形例1的图。

图6是示出针对发热体的蒸发器和感温部的变形例2的图。

图7是示出针对发热体的蒸发器和感温部的变形例3的图。

图8是示出针对发热体的蒸发器和感温部的变形例4的图。

图9是示出针对发热体的蒸发器和感温部的变形例5的图。

图10是示出针对发热体的蒸发器和感温部的变形例6的图。

符号的说明

1—阀主体部,2—膜片装置,3—感温部,4—毛细管,10—温度式膨胀阀,20—压缩机,30—冷凝器,40—蒸发器,40a—入口侧配管,40b—出口侧配管,50—储能器,60—传热部件,70—传热部件,100—发热体。

具体实施方式

接下来,参照附图来说明本发明的冷却装置的实施方式。图1是示出构成实施方式的冷却装置的冷冻循环系统的主要部分的图。图1中,10是温度式膨胀阀,20是压缩机,30是冷凝器,40是蒸发器,50是储能器,上述部件由配管呈环状地连接,由此构成冷冻循环系统。温度式膨胀阀10具有阀主体部1、膜片装置2、例如与现有的感温筒相同的感温部3、以及毛细管4。阀主体部1的一次侧接头管1a与冷凝器30的出口侧配管30a连接,二次侧接头管1b与蒸发器40的入口侧配管40a连接。而且,蒸发器40与作为冷却对象的发热体100接触地附设,在该蒸发器40的出口侧配管40b侧,以与发热体100接触的方式安装有感温部3。此外,发热体100例如是存储器、CPU等发热元件等,该发热体100的发热体热负荷的变动是已知的。

压缩机20将流经冷冻循环系统的制冷剂进行压缩,压缩后的制冷剂由冷凝器30冷凝而液化,通过一次侧接头管1a并向阀主体部1流入。阀主体部1将所流入的制冷剂减压(膨胀)并使之从二次侧接头管1b向蒸发器40流入。蒸发器40将制冷剂的一部分蒸发气化,气液混合状态的制冷剂向储能器50流入,并且气相制冷剂从该储能器50向压缩机20循环。而且,蒸发器40将制冷剂的一部分蒸发气化,从而从发热体100吸收热量。由此,冷却发热体100。并且,在安装于发热体100的感温部3内封入有气体(或液体),该感温部3通过毛细管4而与膜片装置2连结。

作为温度式膨胀阀10的机械式结构,能够采用公知的一般结构。例如,膜片装置2构成为利用膜片来划分通过毛细管4而与感温部3连接的受压室和均压室。此外,在外部均压式的情况下,均压室与蒸发器40的出口侧配管40b导通。阀主体部1构成为利用与膜片连结的阀芯来调整在一次侧接头管1a与二次侧接头管1b之间形成的阀口的阀开度。而且,根据按照由感温部3的感知温度而变化的受压室的内压使流通制冷剂的阀口的阀开度变化,来进行向蒸发器40供给的制冷剂的流量控制。

并且,实施方式的温度式膨胀阀10如下设定。图2是示出实施方式中的感温部温度与制冷剂流量及发热体热负荷的关系的图。由感温部3检测的感温部温度“T”基于与发热体100的发热量对应的发热体热负荷“H”。并且,如上所述,温度式膨胀阀10的阀开度、即向蒸发器40供给的制冷剂的流量“Q”基于由感温部3检测的感温部温度“T”。此处,现有的进行过热度控制的温度式膨胀阀利用设于蒸发器的出口配管的感温部并根据过热度来控制流量,但在本发明中,以根据发热体100的发热体热负荷来控制流量的方式设定温度式膨胀阀10的特性。

详细而言,如图3的莫里尔图所示,若将温度式膨胀阀10的出口与干燥度1.0的位置的比焓之差设为“Δh”,则根据该“Δh”与制冷剂流量“Q”,蒸发器40的冷却能力“W”为W=Q×Δh。而且,以该冷却能力(Q×Δh)比发热体100的发热体热负荷“H”大的方式调整温度式膨胀阀10的阀芯的提升量。

这样,由具备冷却能力比作为冷却对象的发热体100的热负荷假定值大的蒸发器40和温度式膨胀阀10的冷冻循环系统构成。并且,用于开闭控制温度式膨胀阀10的感温部3(感温筒)的安装位置是能够检测蒸发器40的出口附近的发热体100的温度变化的位置。由此,根据发热体100的温度来控制向蒸发器40供给的制冷剂供给量。即,以成为与发热体100的温度对应的制冷剂流量的方式进行控制,从而能够将蒸发器40的出口的制冷剂的状态保持为湿蒸气状态。

例如,蒸发器40内的内部状态成为图4所示的状态。在进行现有的过热度控制的情况下,在蒸发器出口附近,成为湿度(1.0-干燥度)为0.0的过热蒸气区域,在实施方式的情况下,成为保持湿度的状态。这样,在实施方式中,发热体100的预定温度的设定流量调整为冷却能力比该温度时的热负荷假定值大,因而能够使蒸发器40的出口的制冷剂状态稳定并成为湿蒸气。由此,能够均匀地冷却发热体100,并能够均匀地保持发热体100的温度分布。

图5至图10是示出实施方式中的蒸发器40、发热体100、以及感温部3的设置状态的变形例1至变形例6的图。图5的变形例1是将感温部3在蒸发器40的出口侧配管40b侧埋设于发热体100的内部的例子。

图6的变形例2是将感温部3在蒸发器40的出口侧配管40b侧安装于发热体100的与蒸发器40相反一侧的面的例子。

图7的变形例3是用传热地连接蒸发器40与发热体100的传热部件60包围并在蒸发器40的出口侧配管40b侧且在传热部件60安装有感温部3的例子。

图8的变形例4是在蒸发器40与发热体100之间设有传热地连接的传热部件70并在蒸发器40的出口侧配管40b侧且在传热部件70的内部埋设有感温部3的例子。

图9的变形例5是将感温部3在蒸发器40的出口侧配管40b侧安装于蒸发器40的与发热体100相反一侧的面的例子。

图10的变形例6示出发热体100的具体例,并且示出以下例子:该发热体100例如是层叠有多个存储器等的部件、或者具有多个翅片的传热部件(例如换热器),并设有呈夹入上述存储器、传热部件之间的形状的感热部3。此外,在该变形例6中,感温部3的左右两面被夹持而与发热体100接触,但并不限定于此,也可以是四面接触之类的埋入式。并且,感温部3也可以不是长方体形状而是圆柱形状,并可以埋入在与圆柱形状相符的孔内的埋入式等。

以上,参照附图详述了本发明的实施方式,也详述了其它实施方式,但具体的结构不限定于上述实施方式,本发明还包括不脱离本发明的主旨的范围内的设计变更等。

- 冷却装置、具备冷却装置的曝光装置、具备冷却装置的工业用设备

- 冷却装置的连接结构、冷却装置和连接冷却装置的方法