一种纯净钢冶炼过程中脱锡的方法

文献发布时间:2023-06-19 09:55:50

技术领域

本发明涉及钢铁冶炼技术领域,尤其涉及一种纯净钢冶炼过程中脱锡的方法。

背景技术

钢中残余元素所引起的问题是当前冶金工业面临的重要问题之一。在钢铁冶炼过程中,通常铁矿石、铁合金和废钢等原料可能将大量的杂质元素引入。在冶炼过程中,一部分杂质元素可以去除,但仍然有一部分残余元素因其与氧的亲和力小于铁,即氧化势小于铁,在钢铁冶炼过程中常规工艺难以全部去除或者无法去除,从而在钢材中循环累积,导致钢中残余元素含量日益增加。

锡作为钢中主要残余元素之一,在钢液的凝固过程中容易产生偏析并发挥作用,严重恶化钢材性能。随着对钢材质量要求的日益提高,在纯净钢冶炼过程中必须严格控制钢中的锡含量。此外,随着铁矿石资源的逐渐减少、废钢的逐渐累积,以及以废钢作为主要原料的电炉炼钢在经济、能耗、环境和资源回收等方面的优势必然成为未来的发展方向,我国钢铁行业终将面临如何使用废钢资源的问题。若不能在冶炼过程中对锡元素加以控制或者消除,锡会在废钢中不断富集,进而不断恶化钢材性能。

目前,钢铁企业为降低钢中残余元素锡含量所采用的最为普遍、简便的措施为配料稀释法,就是在生产过程中,采用冷/热直接还原铁(DRI)、热压块铁(HBI)、碳化铁、高炉铁水等废钢替代品来稀释钢液,从而达到控制钢液洁净度的目的,但无法实现钢液中残余元素锡的脱除。现有的各种钢液中脱除锡的工艺方法则普遍存在生产成本高、铁损大、对设备要求苛刻、钢液容易增碳、实现工业化困难等技术弊端,尚不能大规模应用和推广。

申请号为CN201310600997.X的发明专利公开了一种低碳钢脱锡方法。该脱锡方法首先将筛分后的钢原料、煤粉、硫化剂、SiO

有鉴于此,有必要设计一种改进的纯净钢冶炼过程中脱锡的方法,以解决上述问题。

发明内容

本发明的目的在于提供一种纯净钢冶炼过程中脱锡的方法。

为实现上述发明目的,本发明提供了一种纯净钢冶炼过程中脱锡的方法,包括如下步骤:

S1,在惰性气体保护性气氛、1550~1600℃冶炼温度的条件下,对含锡钢液进行预处理,得到预处理后的含锡钢液;

S2,向步骤S1所述的预处理后的含锡钢液中加入预定量的铝锭,对所述预处理后的含锡钢液进行深度脱氧处理,使得含锡钢液中的氧含量降低至5~30ppm,制备得到脱氧后的含锡钢液;

S3,采用喂线的方式,向步骤S2所述的脱氧后的含锡钢液中加入脱锡剂,同时对含锡钢液搅拌处理5~30min,进行钢液脱锡反应,得到脱锡后的钢液;再进行后处理,制备得到锡脱除的纯净钢。

作为本发明的进一步改进,在步骤S1中,所述含锡钢液的杂质成分及重量百分比为C:0.1~0.2wt%、Si:0.10~0.30wt%、Mn:0.55~0.75wt%、P:0.005~0.015wt%、S:0.002~0.008wt%、Sn:0.01~0.015wt%、O:0.01~0.03wt%。

作为本发明的进一步改进,在步骤S1中,所述预处理过程为:向所述含锡钢液中加入含钙渣系造渣,并待渣熔清。

作为本发明的进一步改进,所述含钙渣系的化学成分及重量百分比为:CaO:20~60wt%、Al

作为本发明的进一步改进,在步骤S2中,所述铝锭的纯度大于等于99.85wt%;所述铝锭的添加量为所述含锡钢液质量的0.01~0.1wt%。

作为本发明的进一步改进,在步骤S3中,所述脱锡剂为金属钙实芯包芯线或硅钙合金包芯线中的一种;所述脱锡剂的加入量为所述含锡钢液质量的5~15wt%。

作为本发明的进一步改进,在所述金属钙实芯包芯线中,金属钙的成分及质量比例为:Ca>96%、Al<0.7%、Mg<0.5%、Mn<0.5%、Si<0.5、Fe<0.5%;

在所述硅钙合金包芯线中,硅钙合金的成分及质量比例为:Ca>20%、Si>50%、Al<1.4%、P<0.04、S<0.05、C<0.8%。

作为本发明的进一步改进,在步骤S3中,所述搅拌处理为电磁搅拌或吹氩搅拌中的一种。

作为本发明的进一步改进,在步骤S3所述钢液脱锡反应中,锡的脱除率达到20~60%。

作为本发明的进一步改进,在步骤S1中,所述惰性气体为氩气、氦气中的一种或多种混合。

本发明的有益效果是:

1、本发明提供的纯净钢冶炼过程中脱锡的方法,锡的脱除率能够达到20~60%,制备出具有高洁净度的纯净钢。该方法不仅具有脱锡效率高的优点,还具备能够基于现有炼钢工艺开展运行的特点,同时,还具备生产成本低、工艺过程简单可控、工序时间短,适于大规模工业应用的优势;克服了现有技术脱除锡的工艺方法中存在的生产成本高、铁损大、对设备要求苛刻、钢液容易增碳、工业化困难的技术缺陷。

2、本发明提供的纯净钢冶炼过程中脱锡的方法,采用含钙渣系造渣-铝锭脱氧-脱锡剂喂线三步联合工艺,实现了含锡钢液中锡的高效去除,制备出性能优异和更高洁净度的纯净钢材料,其反应原理在于:首先,利用含钙渣系造渣,为后续钢液中脱锡产物的去除提供良好的吸附条件;然后,采用铝锭进行深度脱氧,为后续的脱除锡步骤营造出低氧的钢液反应环境;最后,采用喂线的方式,将脱锡剂喂入造渣和深度脱氧处理后的含锡钢液中,进行高效脱锡反应,以便生产出更高品质和更高洁净度的纯净钢材,满足实际应用中对钢材质量及性能要求的提升需求。该三步联合工艺在脱锡的同时,还实现了脱硫,功能性较强。

附图说明

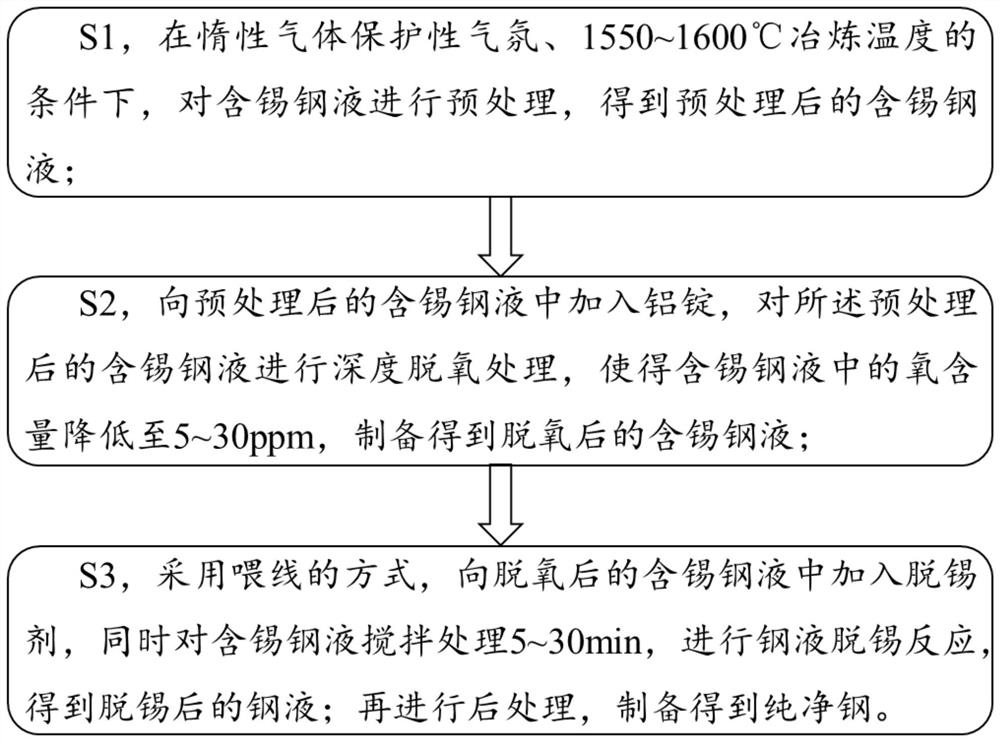

图1为本发明提供的纯净钢冶炼过程中脱锡的方法的流程示意图。

具体实施方式

为了使本发明的目的、技术方案和优点更加清楚,下面具体实施例对本发明进行详细描述。

在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在附图中仅仅示出了与本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

另外,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

请参阅图1所示,本发明提供了一种纯净钢冶炼过程中脱锡的方法,包括如下步骤:

S1,在惰性气体保护性气氛、1550~1600℃冶炼温度的条件下,对含锡钢液进行预处理,得到预处理后的含锡钢液;

S2,向步骤S1所述的预处理后的含锡钢液中加入预定量的铝锭,对所述预处理后的含锡钢液进行深度脱氧处理,使得含锡钢液中的氧含量降低至5~30ppm,制备得到脱氧后的含锡钢液;

S3,采用喂线的方式,向步骤S2所述的脱氧后的含锡钢液中加入脱锡剂,同时对含锡钢液搅拌处理5~30min,进行钢液脱锡反应,得到脱锡后的钢液;再进行后处理,制备得到锡脱除的纯净钢。

作为本发明的进一步改进,在步骤S1中,所述含锡钢液的杂质成分及重量百分比为C:0.1~0.2wt%、Si:0.10~0.30wt%、Mn:0.55~0.75wt%、P:0.005~0.015wt%、S:0.002~0.008wt%、Sn:0.01~0.015wt%、O:0.01~0.03wt%。

优选的,在步骤S1中,所述预处理过程为:向所述含锡钢液中加入含钙渣系造渣,并待渣熔清。

优选的,所述含钙渣系的化学成分及重量百分比为:CaO:20~60wt%、Al

优选的,在步骤S2中,所述铝锭的纯度大于等于99.85wt%;所述铝锭的添加量为所述含锡钢液质量的0.01~0.1wt%。

优选的,在步骤S3中,所述脱锡剂为金属钙实芯包芯线或硅钙合金包芯线中的一种;所述脱锡剂的加入量为所述含锡钢液质量的5~15wt%。

优选的,在所述金属钙实芯包芯线中,金属钙的成分及质量比例为:Ca>96%、Al<0.7%、Mg<0.5%、Mn<0.5%、Si<0.5、Fe<0.5%;

在所述硅钙合金包芯线中,硅钙合金的成分及质量比例为:Ca>20%、Si>50%、Al<1.4%、P<0.04、S<0.05、C<0.8%。

优选的,在步骤S3中,所述搅拌处理为电磁搅拌或吹氩搅拌中的一种。

优选的,在步骤S3所述钢液脱锡反应中,锡的脱除率达到20~60%。

优选的,在步骤S1中,所述惰性气体为氩气、氦气中的一种或多种混合。

下面就具体实施方法对本发明提供的纯净钢冶炼过程中脱锡的方法进行进一步详细描述。

实施例1

本实施例1采用的含锡钢液的杂质成分及重量百分比如下:C:0.1~0.2wt%、Si:0.10~0.30wt%、Mn:0.55~0.75wt%、P:0.005~0.015wt%、S:0.002~0.008wt%、Sn:0.01~0.015wt%、O:0.01~0.03wt%。

依据上述含锡钢液,本实施例1提供了一种纯净钢冶炼过程中脱锡的方法,包括如下步骤:

S1,在氩气气体保护性气氛、1550℃冶炼温度的条件下,对含锡钢液进行预处理,向所述含锡钢液中加入含钙渣系造渣,并待渣熔清,得到预处理后的含锡钢液;且所述含钙渣系的化学成分及重量百分比为:CaO:30wt%、Al

S2,向步骤S1所述的预处理后的含锡钢液中加入含锡钢液质量的0.05wt%的铝锭(纯度大于等于99.85wt%),对所述预处理后的含锡钢液进行深度脱氧处理,使得含锡钢液中的氧含量降低至5~30ppm,制备得到脱氧后的含锡钢液;

S3,采用喂线的方式,向步骤S2所述的脱氧后的含锡钢液中加入脱锡剂,同时对含锡钢液进行电磁搅拌处理25min,进行钢液脱锡反应,得到脱锡后的钢液;再进行后处理,制备得到锡脱除的纯净钢。其中,所述脱锡剂为硅钙合金包芯线;所述脱锡剂的加入量为所述含锡钢液质量的15wt%。在所述硅钙合金包芯线中,硅钙合金的成分及质量比例为:Ca>20%、Si>50%、Al<1.4%、P<0.04、S<0.05、C<0.8%。

本实施例1制备的纯净钢中,锡的脱除率达到57.5%。

实施例2-4

与实施例1的不同之处在于:工艺参数的添加比例设置不同,其他步骤均与实施例1相同,在此不再赘述。

表1为实施例1-4的工艺参数设置及其性能参数

结合表1对实施例1至4进行分析:本发明中,脱锡剂添加比例越大,脱锡效果(锡脱除率)越好,但对于生产实践存在的经济合理性,脱锡剂加的越多,生产成本会越高。因此,考虑到实际生产中的成本因素,在保证锡脱除率达到一定值的前提下,要尽量优化锡脱除率和脱锡剂添加比例两者之间的关系;本发明中,脱锡剂的添加比例为5~15wt%,且不同种类脱锡剂的最优化添加比例会有不同。其脱锡机理在于:首先,利用含钙渣系造渣,为后续钢液中脱锡产物的去除提供良好的吸附条件;然后,采用铝锭进行深度脱氧,为后续的脱除锡步骤营造出低氧的钢液反应环境;最后,采用喂线的方式,将脱锡剂喂入造渣和深度脱氧处理后的含锡钢液中,进行高效脱锡反应。本发明提供的含钙渣系造渣-铝锭脱氧-脱锡剂喂线三步联合工艺在高效脱锡的同时,还实现了脱硫(脱硫率达到75~95%),功能性较强。

实施例5

本实施例1采用的含锡钢液的杂质成分及重量百分比如下:C:0.1~0.2wt%、Si:0.10~0.30wt%、Mn:0.55~0.75wt%、P:0.005~0.015wt%、S:0.002~0.008wt%、Sn:0.01~0.015wt%、O:0.01~0.03wt%。

依据上述含锡钢液,本实施例1提供了一种纯净钢冶炼过程中脱锡的方法,包括如下步骤:

S1,在氩气气体保护性气氛、1550℃冶炼温度的条件下,对含锡钢液进行预处理,向所述含锡钢液中加入含钙渣系造渣,并待渣熔清,得到预处理后的含锡钢液;且所述含钙渣系的化学成分及重量百分比为:CaO:50wt%、Al

S2,向步骤S1所述的预处理后的含锡钢液中加入含锡钢液质量的0.05wt%的铝锭(纯度大于等于99.85wt%),对所述预处理后的含锡钢液进行深度脱氧处理,使得含锡钢液中的氧含量降低至5~30ppm,制备得到脱氧后的含锡钢液;

S3,采用喂线的方式,向步骤S2所述的脱氧后的含锡钢液中加入脱锡剂,同时对含锡钢液进行电磁搅拌处理30min,进行钢液脱锡反应,得到脱锡后的钢液;再进行后处理,制备得到锡脱除的纯净钢。其中,所述脱锡剂为金属钙实芯包芯线;所述脱锡剂的加入量为所述含锡钢液质量的5wt%。在所述金属钙实芯包芯线中,金属钙的成分及质量比例为:Ca>96%,Al<0.7%,Mg<0.5%,Mn<0.5%,Si<0.5,Fe<0.5%;

本实施例5制备的纯净钢中,锡的脱除率达到22.6%。

对比例1

与实施例1的不同之处在于:采用常规的直接加入法加入脱锡剂,而不是采用喂线方式,其他步骤均与实施例1相同,在此不再赘述。

对比例1制备的纯净钢中,锡的脱除率为18.7%,远低于本实施例1的脱除率,由此表明:本发明采用含钙渣系造渣-铝锭脱氧-脱锡剂喂线三步联合工艺,能够实现含锡钢液中锡的高效去除,由此冶炼出综合性能优异和具有更高洁净度的纯净钢材料。

综上所述,本发明提供了一种纯净钢冶炼过程中脱锡的方法。该方法首先在惰性气体保护性气氛、1550~1600℃冶炼温度的条件下,对含锡钢液进行预处理,得到预处理后的含锡钢液;然后,向预处理后的含锡钢液中加入铝锭,对所述预处理后的含锡钢液进行深度脱氧处理,使得含锡钢液中的氧含量降低至5~30ppm,制备得到脱氧后的含锡钢液;最后,采用喂线的方式,向脱氧后的含锡钢液中加入脱锡剂,同时对含锡钢液搅拌处理5~30min,进行钢液脱锡反应,得到脱锡后的钢液;再进行后处理,制备得到锡脱除的纯净钢。本发明提供的纯净钢冶炼过程中脱锡的方法不仅具备脱锡效率高、能够基于现有炼钢工艺开展运行的特点,还具备生产成本低,工艺过程简单可控,适于大规模工业应用的优势。

以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。

- 一种纯净钢冶炼过程中脱锡的方法

- 一种提高弹簧钢纯净度及夹杂物塑性化的冶炼工艺、弹簧钢