双旋向螺纹长螺杆生产线及其生产工艺

文献发布时间:2023-06-19 10:03:37

技术领域

本发明属于螺杆生产技术领域,具体涉及双旋向螺纹长螺杆生产线及其生产工艺。

背景技术

双旋向螺杆是工业设备的主要件和关键件,需要螺杆要有好的抗拉、抗弯、抗疲劳强度,不仅要硬度高耐磨还要韧性好,分布在冶金、机械、石油、电力、建材、船舶等各个行业。

现有的双旋向长螺杆在进行加工生产时,铣削、钻孔以及粗精车作业时都需要将螺杆固定,但是因螺杆长度不同,而支撑机构的安装方式过于死板,不便于对多种规格长度的螺杆进行支撑,使得加工作业受到一定影响。

发明内容

为解决上述背景技术中提出的问题。本发明提供了双旋向螺纹长螺杆生产线及其生产工艺。

为实现上述目的,本发明提供如下技术方案:双旋向螺纹长螺杆生产线,包括用于螺杆预先热处理的淬回火处理炉、用于螺杆端面铣削处理的端面铣床、用于螺杆进行粗精车外圆的数控铣床、用于将螺杆挤压成型的挤出机、用于螺杆最终定性的热处理炉、用于加工后对螺杆表面进行清理的清洗机和处理时用于螺杆支撑的支撑机座,所述支撑机座的上端面固定连接有五个螺纹座,所述螺纹座的内侧均螺纹连接有螺纹杆,所述支撑机座的上端面开有五个与所述螺纹座位置相对应的安装槽,所述支撑机座的顶部设有第一安装座,所述第一安装座固定连接有第一转动轴承,所述第一转动轴承的内侧固定连接有定位套筒,所述定位套筒的外壁开设有若干个呈环形分布的限位孔,所述第一安装座的外壁固定连接有固定板,所述固定板固定连接有电机,所述电机与外部电源电性连接,所述电机的输出端与所述定位套筒固定连接,所述第一安装座的外壁固定连接有限位块,所述限位块的内侧滑动连接有连接座,所述连接座的一端卡合固定于所述限位孔内,所述连接座的底部固定连接有滑块,所述滑块与所述第一安装座滑动连接,所述支撑机座的上端设有第二安装座,所述第一安装座和所述第二安装座均位于所述螺纹座内,所述第二安装座固定连接有第二转动轴承,所述第二转动轴承的内侧固定连接有连接套筒。

作为本发明的一种优选技术方案,所述第一安装座开设有螺纹孔,所述螺纹杆与所述螺纹孔螺接固定。

作为本发明的一种优选技术方案,所述螺纹杆的一端固定连接有把手。

作为本发明的一种优选技术方案,所述第一安装座开设有滑槽,所述滑槽内固定连接有弹簧。

作为本发明的一种优选技术方案,所述弹簧与所述滑块固定连接。

作为本发明的一种优选技术方案,所述定位套筒螺纹连接有定位栓。

作为本发明的一种优选技术方案,所述定位栓贯穿所述定位套筒且位于所述定位套筒的内侧。

作为本发明的一种优选技术方案,所述定位栓固定连接有卡座。

作为本发明的一种优选技术方案,所述卡座具有弧形面。

作为本发明的一种优选技术方案,包括以下步骤:

步骤S1、选择高韧性、抗弯性能的40CR合金结构钢棒料;

步骤S2、进行棒料预先热处理,对棒料进行淬火和310摄氏度~340摄氏度高温回火;

步骤S3、对棒料端面进行铣销和打顶尖孔操作,并粗车各部,留出0.8~1.8mm的精车范围;

步骤S4、将棒料挤压形成螺杆;

步骤S5、通过高温炉将成型后的螺杆定性处理。

与现有技术相比,本发明的有益效果是:

1、本发明通过四个安装槽对第二安装座进行插接,从而实现对第一安装座和第二安装座之间距离的增加,使定位套筒和连接套筒可对多种长度的螺杆进行固定,提高了适用性,在对第二安装座进行调节时将螺纹杆转动使螺纹杆解除对第二安装座的固定,然后将第二安装座根据螺杆长度插接于适配长度的安装槽内,并重新将螺纹杆拧接与第二安装座固定,然后将螺杆依次穿过连接套筒和定位套筒,通过转动定位套筒内侧的定位栓使卡座下压将螺杆固定,实现对螺杆的支撑,之后即可进行后续加工操作,且本方案支撑固定方式简单,从而有效提高调节效率。

2、本发明在对螺杆支撑固定后,可对螺杆的铣削面或是粗精车面进行转动调节,在调节时通过人手拉动连接座底部的滑块,使滑块底部的弹簧收缩,从而带动滑块在滑槽中下滑,使连接座从限位孔之中脱出,此时解除对定位套筒的限位,即可通过电机带动第一转动轴承内侧的定位套筒定位套筒转动,使定位套筒和连接套筒内侧的固定螺杆受到定位套筒的影响在第一转动轴承和第二转动轴承中实现转动,在转动调节后,解除对滑块的拉动,使滑块重新插接于限位孔之中,再次对定位套筒限位,使定位套筒无法继续转动,整体稳定,实现对螺杆的转动调节,且操作方便,方便于螺杆的铣削和精粗车,从而进一步的提高了实用性。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

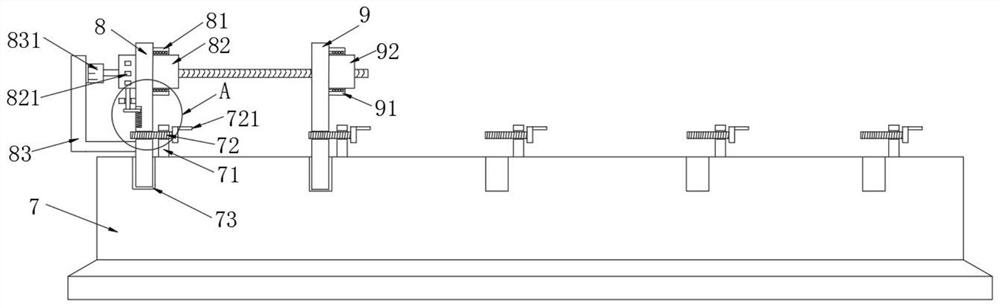

图1为本发明的结构示意图;

图2为本发明的生产线工艺流程图;

图3为本发明中第一安装座的侧视图;

图4为本发明中第一安装座的俯视图;

图5为图1中A部的放大图。

图中:1、淬回火处理炉;2、端面铣床;3、数控铣床;4、挤出机;5、热处理炉;6、清洗机;7、支撑机座;71、螺纹座;72、螺纹杆;721、把手;73、安装槽;8、第一安装座;801、螺纹孔;802、滑槽;803、弹簧;81、第一转动轴承;82、定位套筒;821、限位孔;822、定位栓;823、卡座;83、固定板;831、电机;84、限位块;841、连接座;842、滑块;9、第二安装座;91、第二转动轴承;92、连接套筒。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例

请参阅图1~5,本发明提供一种技术方案:双旋向螺纹长螺杆生产线,包括用于螺杆预先热处理的淬回火处理炉1、用于螺杆端面铣削处理的端面铣床2、用于螺杆进行粗精车外圆的数控铣床3、用于将螺杆挤压成型的挤出机4、用于螺杆最终定性的热处理炉5、用于加工后对螺杆表面进行清理的清洗机6和处理时用于螺杆支撑的支撑机座7,支撑机座7的上端面固定连接有五个螺纹座71,螺纹座71的内侧均螺纹连接有螺纹杆72,支撑机座7的上端面开有五个与螺纹座71位置相对应的安装槽73,支撑机座7的顶部设有第一安装座8,第一安装座8固定连接有第一转动轴承81,第一转动轴承81的内侧固定连接有定位套筒82,定位套筒82的外壁开设有若干个呈环形分布的限位孔821,第一安装座8的外壁固定连接有固定板83,固定板83固定连接有电机831,电机831与外部电源电性连接,电机831的输出端与定位套筒82固定连接,第一安装座8的外壁固定连接有限位块84,限位块84的内侧滑动连接有连接座841,连接座841的一端卡合固定于限位孔821内,连接座841的底部固定连接有滑块842,滑块842与第一安装座8滑动连接,支撑机座7的上端设有第二安装座9,第一安装座8和第二安装座9均位于螺纹座71内,第二安装座9固定连接有第二转动轴承91,第二转动轴承91的内侧固定连接有连接套筒92。

请参阅图1~图5,在本实施方案中,除去安装有第一安装座8的安装槽73,剩余四个安装槽73用于对第二安装座9的更换插接,通过对第二安装座9的更换插接,从而可实现对第一安装座8和第二安装座9之间距离的增加,使定位套筒82和连接套筒92可对多种长度的螺杆进行固定,提高了适用性,且可根据实际螺杆生产的长度将支撑机座7开设更多安装槽73,第二安装座9开设有用于螺纹杆72固定的螺孔,在对第二安装座9进行调节时,将螺纹座71内的螺纹杆72转动,使螺纹杆72从第二安装座9开设的螺孔中脱出,解除对第二安装座9的固定,然后将第二安装座9根据螺杆长度插接于适配长度的安装槽73内,并重新将螺纹杆72拧接于第二安装座9的螺孔内,将第二安装座9固定,然后将螺杆依次穿过连接套筒92和定位套筒82,通过定位套筒82和连接套筒92对螺杆两端支撑,定位套筒82开设有螺孔,定位栓822螺纹连接于第一安装座8的螺孔中,通过转动定位套筒82螺孔内侧的定位栓822,使定位栓822受螺纹影响将卡座823下压,使卡座823将螺杆固定,实现对螺杆的支撑,之后即可进行后续加工操作,且本方案支撑固定方式简单,从而有效提高调节效率,在对螺杆支撑固定后,可对螺杆的铣削面或是粗精车面进行转动调节,在调节时通过人手拉动连接座841底部的滑块842,使滑块842底部的弹簧803收缩,从而带动滑块842在滑槽802中下滑,使限位块84内侧的连接座841从限位孔821之中脱出,此时解除对定位套筒82的限位,即可通过固定板83安装的电机831带动第一转动轴承81内侧的定位套筒82转动,使定位套筒82和连接套筒92内侧的固定螺杆受到定位套筒82的影响在第一转动轴承81和第二转动轴承91中实现转动,在转动调节后,解除对滑块842的拉动,使滑块842重新插接于限位孔821之中,再次对定位套筒82限位,使定位套筒82无法继续转动,整体稳定,实现对螺杆的转动调节,且操作方便,方便于螺杆的铣削和精粗车,从而进一步的提高了实用性。

在图2和图5中:第一安装座8开设有螺纹孔801,螺纹杆72与螺纹孔801螺接固定,螺纹杆72的一端固定连接有把手721;通过把手721的设置方便于对螺纹杆72的转动,在对第一安装座8拆卸时只需要将把手721转动使螺纹杆72从螺纹孔801中脱出,使第一安装座8不再受到固定,此时即可将第一安装座8取下,且操作方式简单,可方便于后期对第一安装座8的拆卸。

在图5中:第一安装座8开设有滑槽802,滑槽802内固定连接有弹簧803,弹簧803与滑块842固定连接;滑槽802起到对滑块842的滑动限位作用,使滑块842受到弹簧803收缩和伸展的带动而上下滑动时更加稳定。

在图3中:定位套筒82螺纹连接有定位栓822,定位栓822贯穿定位套筒82且位于定位套筒82的内侧,定位栓822固定连接有卡座823,卡座823具有弧形面;通过转动定位套筒82螺孔内侧的定位栓822,使定位栓822受螺纹影响将卡座823下压,使卡座823将螺杆固定,实现对螺杆的支撑,之后即可进行后续加工操作,且通过卡座823弧形面的设置加大了与螺杆固定时的接触面,从而进一步提高了稳定性。

本方案生产工艺加工过程包括: 步骤S1、选择高韧性、抗弯性能的40CR合金结构钢棒料;

步骤S2、进行棒料预先热处理,对棒料进行淬火和310摄氏度~340摄氏度高温回火;

步骤S3、对棒料端面进行铣销和打顶尖孔操作,并粗车各部,留出0.8~1.8mm的精车范围;

步骤S4、将棒料挤压形成螺杆;

步骤S5、通过高温炉将成型后的螺杆定性处理。

本发明的工作原理及使用流程:在对第二安装座9进行调节时,将螺纹座71内的螺纹杆72转动,使螺纹杆72从第二安装座9开设的螺孔中脱出,解除对第二安装座9的固定,然后将第二安装座9根据螺杆长度插接于适配长度的安装槽73内,并重新将螺纹杆72拧接于第二安装座9的螺孔内,将第二安装座9固定,然后将螺杆依次穿过连接套筒92和定位套筒82,通过定位套筒82和连接套筒92对螺杆两端支撑,然后通过转动定位套筒82螺孔内侧的定位栓822,使定位栓822受螺纹影响将卡座823下压,使卡座823将螺杆固定,实现对螺杆的支撑固定,之后即可进行后续加工操作,且本方案支撑固定方式简单,从而有效提高调节效率,在对螺杆支撑固定后,可对螺杆的铣削面或是粗精车面进行转动调节,在调节时通过人手拉动连接座841底部的滑块842,使滑块842底部的弹簧803收缩,从而带动滑块842在滑槽802中下滑,使限位块84内侧的连接座841从限位孔821之中脱出,此时解除对定位套筒82的限位,即可通过电机831带动第一转动轴承81内侧的定位套筒82转动,使定位套筒82和连接套筒92内侧的固定螺杆受到定位套筒82的影响在第一转动轴承81和第二转动轴承91中实现转动,在转动调节后,解除对滑块842的拉动,使滑块842重新插接于限位孔821之中,再次对定位套筒82限位,使定位套筒82无法继续转动,整体稳定,实现对螺杆的转动调节,且操作方便,方便于螺杆的铣削和精粗车,从而进一步的提高了实用性。

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 双旋向螺纹长螺杆生产线及其生产工艺

- 双旋向螺纹长螺杆生产线及其生产工艺