一种软性复合硅微粉的制备方法

文献发布时间:2023-06-19 10:33:45

技术领域

本发明属于硅微粉技术领域,具体为一种软性复合硅微粉的制备方法。

背景技术

硅微粉是一种用途广泛的无机化工材料。硅微粉在制备过程中需要使用到袋式除尘器对粉末按照粒径分类。现有袋式除尘器在使用过程中存在如下技术问题,一是底端的出料口处是敞开的,此时因为除尘筒内部和外部的压强差,外部空气会从出料口处进入除尘筒内,影响出尘效果;二是现有旋风分离器中通过调节风量,能够将处于某一粒径范围的固体颗粒进行划分,但是现有袋式除尘器在使用过程中随气流带走的粉末通常是通过储存舱收集储存,而储存舱距离袋式除尘器较远,当对这部分的固体颗粒再一次分离时,需要将颗粒从储存舱运输至袋式除尘器中,但是这一过程不仅产生运输成本,而且还会耗费大量的运输时间。

发明内容

本发明针对以上问题,提供一种软性复合硅微粉的制备方法,以解决上述技术问题。

本发明的技术问题是这样实现的:

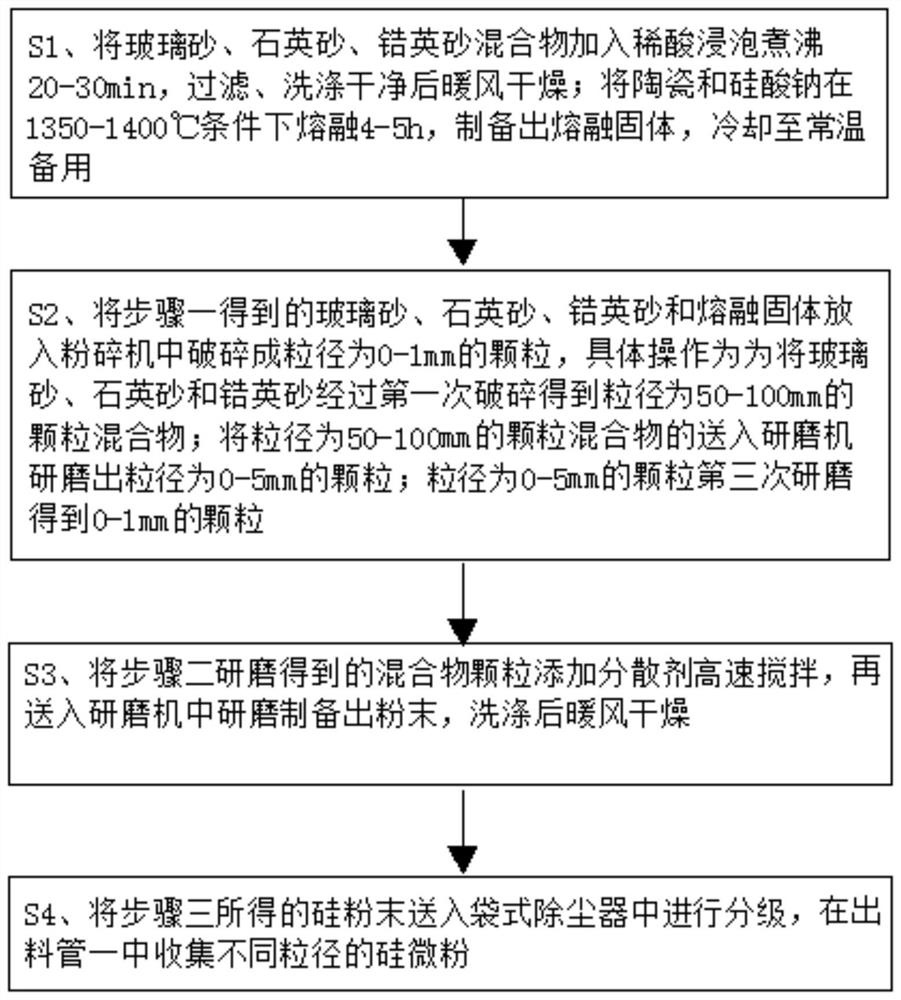

本发明提供一种软性复合硅微粉的制备方法,所述制备方法包括以下步骤:

步骤一、将玻璃砂、石英砂、锆英砂混合物加入稀酸浸泡煮沸20-30min,过滤、洗涤干净后暖风干燥;将陶瓷和硅酸钠在1350-1400℃条件下熔融4-5h,制备出熔融固体,冷却至常温备用;

步骤二、将步骤一得到的玻璃砂、石英砂、锆英砂和熔融固体放入粉碎机中破碎成粒径为0-1mm的颗粒,具体操作为为将玻璃砂、石英砂和锆英砂经过第一次破碎得到粒径为50-100mm的颗粒混合物;将粒径为50-100mm的颗粒混合物的送入研磨机研磨出粒径为0-5mm的颗粒;粒径为0-5mm的颗粒第三次研磨得到0-1mm的颗粒;

步骤三、将步骤二研磨得到的混合物颗粒添加分散剂高速搅拌,再送入研磨机中研磨制备出粉末,洗涤后暖风干燥;

步骤四、将步骤三所得的硅微粉送入袋式除尘器中进行分级,在出料管-(3)中收集不同粒径的硅微粉。

本发明提供了一种软性复合硅微粉,所述软性复合硅微粉是以下质量份数组分制备,25-30份玻璃砂、15-20份石英砂、10-15份锆英砂、12-18份陶瓷和5-10份硅酸钠。

本发明提供了一种软性复合硅微粉的制备设备,包括除尘筒、除尘斗、出料管一、进风管和支撑腿;所述制备设备还包括二级分离储存组件、输送组件和有颗粒截留组件,

所述除尘筒的底端固定连接有除尘斗,所述除尘斗的底端固定连接有出料管一,所述除尘筒的侧面固定连接有进风管,所述除尘筒的另外一侧还配套设置有二级分离储存组件;所述除尘筒的下端固定连接有四条支撑腿,相邻两条所述支撑腿之间通过连接横板固定连接;

所述二级分离储存组件包括沉降斗、储料仓和输料管,所述输料管水平设置,所述沉降斗固定连接于除尘筒远离进风管的侧面,所述沉降斗的下表面固定连接有储料仓,所述沉降斗和储料仓连通;所述储料仓的下表面固定连接有出料管二,所述出料管二的下表面固定连接有连接法兰板,所述输料管上开设有进料口,所述进料口的上表面设置有连接法兰板,所述出料管二的下表面正对进料口,所述出料管二和输料管通过一对连接法兰板和螺栓固定连接;

所述输料管远离出料管二的一端通过连接套与除尘斗连通;所述连接套固定连接于除尘斗上,所述输料管远离出料管二的一端固定连接于连接套上;

所述输料管上还配套设置有输送组件,所述输送组件包括电机和输送螺杆,所述电机位于输料管远离除尘斗的一侧,所述电机的转动轴与输送螺杆固定连接,所述输送螺杆位于输料管内部,所述输送螺杆水平延伸至连接套内部;

所述电机、输料管均固定连接于支撑板上,所述支撑板的下表面一侧固定连接有一对支撑腿,所述支撑板的另外一端固定连接于除尘筒下表面的一对支撑腿上;

所述出料管一的外侧固定连接有安装板,所述安装板的下表面固定连接有一对导轨,一对所述导轨位于安装板下表面对称分布;所述密封板卡合于一对导轨上并且所述密封板能够沿着一对导轨水平自由滑动;所述密封板的上表面与出料管一的下端面紧密接触,所述密封板与出料管一接触的一侧上的中央位置处固定连接有橡皮垫圈,所述橡皮垫圈包围出料管一的下表面;

所述沉降斗的顶部固定连接有出风管;所述沉降斗内部设置有颗粒截留组件;所述颗粒截留组件包括截留孔板一、截留孔板二、U型夹板和托举弹簧,所述截留孔板一为平板,所述截留孔板一上开设有若干均匀分布的通孔一,所述截留孔板二包括倾斜板部和水平板部,所述倾斜板部共一对,一对所述倾斜板部的较低的一侧对称固定连接于水平板部的两侧,所述倾斜板部上开设有若干均匀分布的通孔一,位于所述倾斜板部上的通孔一与位于截留孔板一的通孔一错位分布,所述水平板部的中央位置处上开设有通孔二;

所述截留孔板一和截留孔板二均通过螺栓和U型夹板固定连接,所述截留孔板一位于截留孔板二的正上方;

所述托举弹簧一端固定连接于U型夹板的外侧,所述托举弹簧的另一端固定连接于沉降斗的侧壁上。

作为一种优选技术方案,上述电机和输料管通过支撑座固定安装于支撑板的上表面,所述输料管通过支撑座固定安装于支撑板的上表面。

作为一种优选技术方案,上述输料管靠近连接套的一端固定连接有法兰连接板,所述连接套靠近输料管的一端固定连接有法兰连接板,所述输料管和连接套通过一对法兰连接板和螺栓固定连接。

作为一种优选技术方案,上述连接套的上表面开设有通孔三,所述连接套配套设置有挡板,所述挡板与连接套的内侧紧密接触,所述挡板的上表面固定连接有提板。

作为一种优选技术方案,上述密封板的一侧上固定连接有限位板,所述限位板上固定连接有拉手。

作为一种优选技术方案,上述托举弹簧包括连接部和弹簧部,所述连接部共一对,一对所述连接部对称固定连接于弹簧部的两端,一对所述连接部远离弹簧部的一端均开设有螺纹。

作为一种优选技术方案,上述连接部水平贯穿U型夹板与螺母固定连接,另一个所述连接部水平贯穿沉降斗与螺母固定连接。

作为一种优选技术方案,上述截留孔板一卡入U型夹板的区域上开设有若干螺纹孔,所述截留孔板二卡入U型夹板的区域上开设有若干螺纹孔,所述U型夹板上开设有若干垂直贯穿U型夹板上下两个板部的螺纹孔,所述螺栓依依次贯穿U型夹板、截留孔板一、截留孔板二和U型夹板与螺母螺纹连接。

与现有技术相比,本发明的优点在于:

1.本发明的一种软性复合硅微粉的制备方法,通过设置沉降斗和储料仓能够将经过旋风除去的硅微粉末收集和储存;通过设置输料管能够将位于储料仓内部的硅微粉末输送至除尘筒中;通过设计有电机和输送螺杆,能够通过电机带动输送螺杆转动将位于储料仓内部的硅微粉输送至至除尘筒中,进行二次旋风分离,节省运输时间和距离,既能够提高生产效率,又能够节省劳动成本;通过在连接套内部设置有挡板,能够避免位于输料管内部的存料与位于除尘筒内部的物料混合,进而出现分离不干净的情况发生;进一步地,通过在挡板的上方固定连接有提板,便于将密封板提起;进一步地,通过将输料管和连接套通过一对法兰和螺栓固定连接,能够便于输料管的拆卸和检修。

2.本发明的一种软性复合硅微粉的制备方法,通过在出料管二的底部设置有安装板、一对导轨以及密封板,能够通过实现出料管一的密封,避免因除尘筒内外压强差而导致的外部空气入侵而影响除尘效果;进一步地,通过在出料管一的上表面固定连接有橡皮垫圈,能够提高密封板对出料管一的密封性能;进一步地,通过在密封板上设置有限位板,能够实现密封板插入导轨时的定位;进一步地,通过在密封板上设置有提板,便于将密封板从导轨中抽出的操作。

3.本发明的一种软性复合硅微粉的制备方法,通过在沉降斗内部设置有颗粒截留组件,能够将进入沉降斗的气流中的固体粉末截留,避免其与气流一起从出风管中流出;其中截留孔板二对固体颗粒起到第一道截留作用,截留孔板一对穿过截留孔板二的固体颗粒再次起到截留作用,进一步地,通过限制位于截留孔板一上的通孔一与位于截留孔板二上的通孔一错开,能够提高截留孔板一对穿过穿过截留孔板二的固体颗粒的截留成功率;进一步地,通过将截留孔板二分成倾斜板部和水平板部,堆积于截留孔板二上的固体粉末沿着倾斜板部滑落至通孔二中并最后落入储料仓中;其中,U型夹板与沉降斗之间通过托举弹簧固定连接,截留孔板一和截留孔板二在气流作用下能够抖动,促进堆积于截留孔板二上的固体颗粒落入储料仓。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为本发明中软性复合硅微粉制备方法工艺流程图

图2为本发明第一视角结构示意图;

图3为本发明第二视角结构示意图;

图4为本发明中电机、输料管、连接套、挡板、除尘斗等部件连接结构第一视角示意图;

图5为本发明中电机、输料管、连接套、挡板、除尘斗等部件连接结构第二视角示意图;

图6为本发明中电机、输料管、连接套、挡板、除尘斗等部件连接结构第三视角示意图;

图7为本发明中沉降斗和颗粒截留组件连接结构示意图;

图8为本发明中颗粒截留组件连接结构示意图;

图9为本发明中颗粒截留组件安装结构示意图;

图10为本发明中托举弹簧结构示意图;

图11为本发明中除尘斗、出料管一、安装板、导轨、限位板、拉手等部件连接结构示意图;

图12为本发明中除尘斗、出料管一、安装板、导轨连接结构示意图;

图13为本发明中密封板、限位板、拉手和橡皮垫圈连接结构示意图。

其中,1-除尘筒,2-除尘斗,3-出料管一,4-进风管,5-支撑腿,6-二级分离储存组件,601-沉降斗,602-储料仓,603-输料管,604-进料口,605-连接套,7-输送组件,701-电机,702-输送螺杆,8-颗粒截留组件,801-截留孔板一,802-截留孔板二,802A-倾斜板部,802B-水平板部,803-U型夹板,804-托举弹簧,804A-连接部,804B-弹簧部,805-通孔一,806-通孔二,9-连接横板,10-支撑板,11-安装板,12-导轨,13-密封板,14-橡皮垫圈,15-出风管,16-支撑座,17-挡板,18-提板,19-限位板,20-拉手,21-螺纹。

具体实施方式

为了使本技术领域的人员更好地理解本申请方案,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分的实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本申请保护的范围。

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图1~13,并结合实施例来详细说明本申请。

实施例1

如图1所示,实施例1提供了一种软性复合硅微粉的制备方法,制备方法包括以下步骤:

步骤一、将玻璃砂、石英砂、锆英砂混合物加入稀酸浸泡煮沸20min,过滤、洗涤干净后暖风干燥;将陶瓷和硅酸钠在1350℃条件下熔融4h,制备出熔融固体,冷却至常温备用;

步骤二、将步骤一得到的玻璃砂、石英砂、锆英砂和熔融固体放入粉碎机中破碎成粒径为0-1mm的颗粒,具体操作为为将玻璃砂、石英砂和锆英砂经过第一次破碎得到粒径为50-100mm的颗粒混合物;将粒径为50-100mm的颗粒混合物的送入研磨机研磨出粒径为0-5mm的颗粒;粒径为0-5mm的颗粒第三次研磨得到0-1mm的颗粒;

步骤三、将步骤二研磨得到的混合物颗粒添加分散剂高速搅拌,再送入研磨机中研磨制备出粉末,洗涤后暖风干燥;

步骤四、将步骤三所得的硅微粉送入袋式除尘器中进行分级,在出料管一3中收集不同粒径的硅微粉。

实施例1提供了一种软性复合硅微粉,软性复合硅微粉是以下质量份数组分制备,27份玻璃砂、17份石英砂、14份锆英砂、16份陶瓷和8份硅酸钠。

实施例1提供了一种与上述软性复合硅微粉制备方法对应的制备设备,如图2-6所示,包括除尘筒1、除尘斗2、出料管一3、进风管4和支撑腿5;其特征在于,制备设备还包括二级分离储存组件6和输送组件7,

除尘筒1的底端固定连接有除尘斗2,除尘斗2的底端固定连接有出料管一3,除尘筒1的侧面固定连接有进风管4,除尘筒1的另外一侧还配套设置有二级分离储存组件6;除尘筒1的下端固定连接有四条支撑腿5,相邻两条支撑腿5之间通过连接横板9固定连接;

二级分离储存组件6包括沉降斗601、储料仓602和输料管603,输料管603水平设置,沉降斗601固定连接于除尘筒1远离进风管4的侧面,沉降斗601的下表面固定连接有储料仓602,沉降斗601和储料仓602连通;储料仓602的下表面固定连接有出料管二,出料管二的下表面固定连接有连接法兰板,输料管603上开设有进料口604,进料口604的上表面设置有连接法兰板,出料管二的下表面正对进料口604,出料管二和输料管603通过一对连接法兰板和螺栓固定连接;

输料管603远离出料管二的一端通过连接套605与除尘斗2连通;连接套605固定连接于除尘斗2上,输料管603远离出料管二的一端固定连接于连接套605上;

输料管603上还配套设置有输送组件7,输送组件7包括电机701和输送螺杆702,电机701位于输料管603远离除尘斗2的一侧,电机701的转动轴与输送螺杆702固定连接,输送螺杆702位于输料管603内部,输送螺杆702水平延伸至连接套605内部;连接套605的上表面开设有通孔三,连接套605配套设置有挡板17,挡板17与连接套605的内侧紧密接触,挡板17的上表面固定连接有提板18;

电机701、输料管603均固定连接于支撑板10上,支撑板10的下表面一侧固定连接有一对支撑腿5,支撑板10的另外一端固定连接于除尘筒1下表面的一对支撑腿5上;电机701和输料管603通过支撑座16固定安装于支撑板10的上表面,输料管603通过支撑座16固定安装于支撑板10的上表面;输料管603靠近连接套605的一端固定连接有法兰连接板,连接套605靠近输料管603的一端固定连接有法兰连接板,输料管603和连接套605通过一对法兰连接板和螺栓固定连接;

工作原理:本发明中通过设置沉降斗601和储料仓602能够将经过旋风除去的硅微粉末收集和储存;通过设置输料管603能够将位于储料仓602内部的硅微粉末输送至除尘筒1中;通过设计有电机701和输送螺杆702,能够通过电机701带动输送螺杆702转动将位于储料仓602内部的硅微粉输送至至除尘筒1中,进行二次旋风分离,节省运输时间和距离,既能够提高生产效率,又能够节省劳动成本;通过在连接套605内部设置有挡板17,能够避免位于输料管603内部的存料与位于除尘筒1内部的物料混合进而出现分离不干净的情况发生;进一步地,通过在挡板17的上方固定连接有提板18,便于将密封板13提起;进一步地,通过将输料管603和连接套605通过一对法兰和螺栓固定连接,能够便于输料管603的拆卸和检修。

实施例2

如图1所示,实施例2提供了一种软性复合硅微粉的制备方法,制备方法包括以下步骤:

步骤一、将玻璃砂、石英砂、锆英砂混合物加入稀酸浸泡煮沸25min,过滤、洗涤干净后暖风干燥;将陶瓷和硅酸钠在1400℃条件下熔融5h,制备出熔融固体,冷却至常温备用;

步骤二、将步骤一得到的玻璃砂、石英砂、锆英砂和熔融固体放入粉碎机中破碎成粒径为0-1mm的颗粒,具体操作为为将玻璃砂、石英砂和锆英砂经过第一次破碎得到粒径为50-100mm的颗粒混合物;将粒径为50-100mm的颗粒混合物的送入研磨机研磨出粒径为0-5mm的颗粒;粒径为0-5mm的颗粒第三次研磨得到0-1mm的颗粒;

步骤三、将步骤二研磨得到的混合物颗粒添加分散剂高速搅拌,再送入研磨机中研磨制备出粉末,洗涤后暖风干燥;

步骤四、将步骤三所得的硅微粉送入袋式除尘器中进行分级,在出料管一3中收集不同粒径的硅微粉。

实施例2提供了一种软性复合硅微粉,软性复合硅微粉是以下质量份数组分制备,25份玻璃砂、15份石英砂、10份锆英砂、12份陶瓷和5份硅酸钠。

实施例2介绍的介绍了与上述软性复合硅微粉制备方法相对应的制备设备是在实施例1基础上的改进,如图11-13所示,其中,出料管一3的外侧固定连接有安装板11,安装板11的下表面固定连接有一对导轨12,一对导轨12位于安装板11下表面对称分布;密封板13卡合于一对导轨12上并且密封板13能够沿着一对导轨12水平自由滑动;密封板13的上表面与出料管一3的下端面紧密接触,密封板13与出料管一3接触的一侧上的中央位置处固定连接有橡皮垫圈14,橡皮垫圈14包围出料管一3的下表面;密封板13的一侧上固定连接有限位板19,限位板19上固定连接有拉手20。

在本实施例中,本发明中通过在出料管二的底部设置有安装板11、一对导轨12以及密封板13,能够通过实现出料管一3的密封,避免因除尘筒1内外压强差而导致的外部空气入侵而影响除尘效果通过在出料管一3的上表面固定连接有橡皮垫圈14,能够提高密封板13对出料管一3的密封性能;通过在密封板13上设置有限位板19,能够实现密封板13插入导轨12时的定位;进一步地,通过在密封板13上设置有提板18,便于将密封板13从导轨12中抽出的操作。

实施例3

如图1所示,实施例3提供了一种软性复合硅微粉的制备方法,制备方法包括以下步骤:

步骤一、将玻璃砂、石英砂、锆英砂混合物加入稀酸浸泡煮沸30min,过滤、洗涤干净后暖风干燥;将陶瓷和硅酸钠在1375℃条件下熔融4h,制备出熔融固体,冷却至常温备用;

步骤二、将步骤一得到的玻璃砂、石英砂、锆英砂和熔融固体放入粉碎机中破碎成粒径为0-1mm的颗粒,具体操作为为将玻璃砂、石英砂和锆英砂经过第一次破碎得到粒径为50-100mm的颗粒混合物;将粒径为50-100mm的颗粒混合物的送入研磨机研磨出粒径为0-5mm的颗粒;粒径为0-5mm的颗粒第三次研磨得到0-1mm的颗粒;

步骤三、将步骤二研磨得到的混合物颗粒添加分散剂高速搅拌,再送入研磨机中研磨制备出粉末,洗涤后暖风干燥;

步骤四、将步骤三所得的硅微粉送入袋式除尘器中进行分级,在出料管一3中收集不同粒径的硅微粉。

实施例3提供了一种软性复合硅微粉,所述软性复合硅微粉是以下质量份数组分制备,30份玻璃砂、20份石英砂、15份锆英砂、18份陶瓷和10份硅酸钠。

实施例3介绍的介绍了与上述软性复合硅微粉制备方法相对应的制备设备是在实施例2基础上的改进,如图7-10所示,其中,沉降斗601的顶部固定连接有出风管15;沉降斗601内部设置有颗粒截留组件8;颗粒截留组件8包括截留孔板一801、截留孔板二802、U型夹板803和托举弹簧804,截留孔板一801为平板,截留孔板一801上开设有若干均匀分布的通孔一805,截留孔板二802包括倾斜板部802A和水平板部802B,倾斜板部802A共一对,一对倾斜板部802A的较低的一侧对称固定连接于水平板部802B的两侧,倾斜板部802A上开设有若干均匀分布的通孔一805,位于倾斜板部802A上的通孔一805与位于截留孔板一801的通孔一805错位分布,水平板部802B的中央位置处上开设有通孔二806;

截留孔板一801和截留孔板二802均通过螺栓和U型夹板803固定连接,截留孔板一801位于截留孔板二802的正上方;截留孔板一801卡入U型夹板803的区域上开设有若干螺纹孔,截留孔板二802卡入U型夹板803的区域上开设有若干螺纹孔,U型夹板803上开设有若干垂直贯穿U型夹板803上下两个板部的螺纹孔,螺栓依依次贯穿U型夹板803、截留孔板一801、截留孔板二802和U型夹板803与螺母螺纹连接;托举弹簧804包括连接部804A和弹簧部804B,连接部804A共一对,一对连接部804A对称固定连接于弹簧部804B的两端,一对连接部804A远离弹簧部804B的一端均开设有螺纹21。

一个连接部804A水平贯穿U型夹板803与螺母固定连接,另一个连接部804A水平贯穿沉降斗601与螺母固定连接。

在本实施例中,本发明中通过在沉降斗内部设置有颗粒截留组件8,能够将进入沉降斗601的气流中的固体粉末截留,避免其与气流一起从出风管15中流出;其中截留孔板二802对固体颗粒起到第一道截留作用,截留孔板一801对穿过截留孔板二802的固体颗粒再次起到截留作用,进一步地,通过限制位于截留孔板一801上的通孔一805与位于截留孔板二802上的通孔一805错开,能够提高截留孔板一801对穿过穿过截留孔板二802的固体颗粒的截留成功率;进一步地,通过将截留孔板二802分成倾斜板部802A和水平板部802B,堆积于截留孔板二802上的固体粉末沿着倾斜板部802A滑落至通孔二806中并最后落入储料仓602中;其中,U型夹板803与沉降斗601之间通过托举弹簧804固定连接,截留孔板一801和截留孔板二802在气流作用下能够抖动,促进堆积于截留孔板二802上的固体颗粒落入储料仓602。

以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种软性复合硅微粉的制备方法

- 一种集成电路基板用电子级超细复合硅微粉的制备方法