一种用于枝晶腐蚀低倍检验的腐蚀剂

文献发布时间:2023-06-19 10:36:57

本申请是申请日为2018年09月17日、申请号为201811084496.X、发明名称为一种用于枝晶腐蚀低倍检验的腐蚀剂及废液处理系统的分案申请

技术领域

本发明涉及一种用于枝晶腐蚀低倍检验的腐蚀剂,以及用于该腐蚀剂的废液处理系统,属于化学分析检测技术领域。

背景技术

枝晶腐蚀低倍检验法是随着连铸技术的发展而日臻完善的连铸坯低倍检验方法。与传统的硫印和热酸蚀等低倍检验法相比,它不仅可以准确地显示连铸坯的内部缺陷,而且还可以清晰地显示连铸坯的凝固组织。这就为进一步分析连铸坯缺陷与凝固组织间的相关信息、探求改善连铸坯质量的途径和措施创造了有利条件。

枝晶腐蚀低倍检验方法对试样检验面的腐蚀是电化学过程,依靠药液腐蚀来显示试样表面的不均匀性。在电解质溶液中,金属表面不同区域有着不同的电极电位,形成大量的微电池,电位较低的地区为阳极发生溶解,电位较高的地区为阴极发生沉淀。金属和合金晶界的电位通常比晶粒内部要低,为微电池的阳极,所以腐蚀首先从晶界开始。金属和合金凝固时产生的偏析也是引起电化学不均匀性的原因,因此枝晶腐蚀低倍检验方法可以显示偏析缺陷的存在。

传统的枝晶腐蚀低倍检验的腐蚀剂,不能满足现在对于具有高附加值的黑色金属品种,如:核电钢、航母船板钢、特种高温合金钢等品种的缺陷检测,而且随着冶炼工艺的不断完善,产品本身的缺陷日益减少,唯有通过凝固组织的构建和改善,才能使得设计的品种达到应有的各项性能,而这点是传统的低倍检验根本无法做到的。并且,现有的枝晶腐蚀低倍检验方法中使用的腐蚀剂大都含有强酸,在实验完成后需要对废酸进行中和处理,一般的中和处理通过加入碱进行中和反应,但该反应需要配置碱液,并需要对PH进行测试,处理步骤较为复杂,一旦碱液过量又需要再次调节,因此处理方法有待改进。

发明内容

为解决现有技术中存在的问题,本申请实施例首先提供了一种用于枝晶腐蚀低倍检验的腐蚀剂,能够用于现有的轧制坯、锻造坯、连铸坯枝晶腐蚀低倍检验,应用范围广。具体实施例的技术方案如下:

一种用于枝晶腐蚀低倍检验的腐蚀剂,腐蚀剂中各组分按照质量百分比依次包括:氯化铜0.01%~1.0%,硝酸铜0.01%~1.5%,氯化镁0.01%~1.5%,氯化铁0.01%~3.0%,氯化亚铁0.01%~2.0%,盐酸1.0%~4.0%,无水乙醇40%~50%,余量为水。

作为上述技术方案的改进,腐蚀剂中各组分按照质量百分比依次包括:氯化铜0.1%~0.8%,硝酸铜0.1%~0.8%,氯化镁0.1%~0.8%,氯化铁0.1%~2.0%,氯化亚铁0.1%~1.5%,盐酸2.0%~3.0%,无水乙醇42%~48%,余量为水。

作为上述技术方案的改进,腐蚀剂中各组分按照质量百分比依次包括:氯化铜0.15%~0.6%,硝酸铜0.15%~0.6%,氯化镁0.1%~0.3%,氯化铁0.4%~1.5%,氯化亚铁0.3%~1.2%,盐酸2.2%~2.5%,无水乙醇45%~48%,余量为水。

该技术方案通过对腐蚀剂的组分进行优化选择,提高对黑色金属种类的检测范围,对传统的钢铁企业、军工及制造业的枝晶腐蚀低倍检验用腐蚀剂进行升级换代,能够配合企业进行工艺的升级换代及调整,配合各大科研院校进行新的黑色金属品种开发,并且腐蚀剂中废酸的后续的处理更为方便,应用范围广泛。

本申请实施例还提供了一种用于枝晶腐蚀低倍检验的腐蚀剂的废液处理系统,包括柜体,所述柜体上方设置有工作台,所述工作台表面设置有腐蚀槽,所述柜体上设置有抽风柜,所述腐蚀槽侧边设置有一体化处理盒,所述一体化处理盒上方设置有试样腐蚀腔,所述试样腐蚀腔下方设置有废液反应腔,所述试样腐蚀腔和废液反应腔之间设置有支撑网。

作为上述技术方案的改进,所述一体化处理盒一侧设置有工作台支撑座,所述一体化处理盒上设置有清洗管路,所述清洗管路上设置有位于工作台支撑座上方的清洗管路进水口,所述清洗管路上还设置有位于试样腐蚀腔上方的清洗管路出水口。

作为上述技术方案的改进,所述一体化处理盒一侧设置有指向废液反应腔的物料进口,所述物料进口上盖合有密封盖。

作为上述技术方案的改进,所述废液反应腔底部设置有膨胀腔,所述一体化处理盒外侧设置有与膨胀腔连通的充气孔。

作为上述技术方案的改进,所述抽风柜内设置有多个竖向抽风柜隔板,所述抽风柜隔板内设置有可上下滑动的滑动板,所述抽风柜底部设置有工作台抽风口,所述工作台抽风口上设置有与滑动板配合的挡板,所述抽风柜一端设置有抽风管,所述抽风管上按照气流抽送方向依次设置有:抽风机、第一气体过滤腔、第二气体过滤腔、粉体过滤腔、排风管道,所述第一气体过滤腔内填充有氧化钙颗粒,所述粉体过滤腔内设置有过滤海绵,所述第二气体过滤腔内填充有活性炭颗粒,所述腐蚀槽底部与第一气体过滤腔接触贴合。

作为上述技术方案的改进,所述柜体和抽风柜一侧设置有通风橱,所述通风橱内设置有试样打磨区,所述试样打磨区位于粉体过滤腔和排风管道之间,排风管道末端设置有辅助抽风机。

作为上述技术方案的改进,所述第二气体过滤腔和粉体过滤腔之间设置有辅助气体过滤腔,所述第二气体过滤腔和辅助气体过滤腔底部设置有设置在柜体内部的过滤腔支架。

上述技术方案针对腐蚀剂中含有的盐酸浓度较高,在腐蚀过程中存在逸散到空气中的问题,配套的设计了抽风柜,对腐蚀过程中空气中的盐酸进行抽除,避免操作人员的呼吸道造成损伤;同时通过一体化处理盒对腐蚀过程中产生的废酸进行集中收集,方便废酸处理。

附图说明

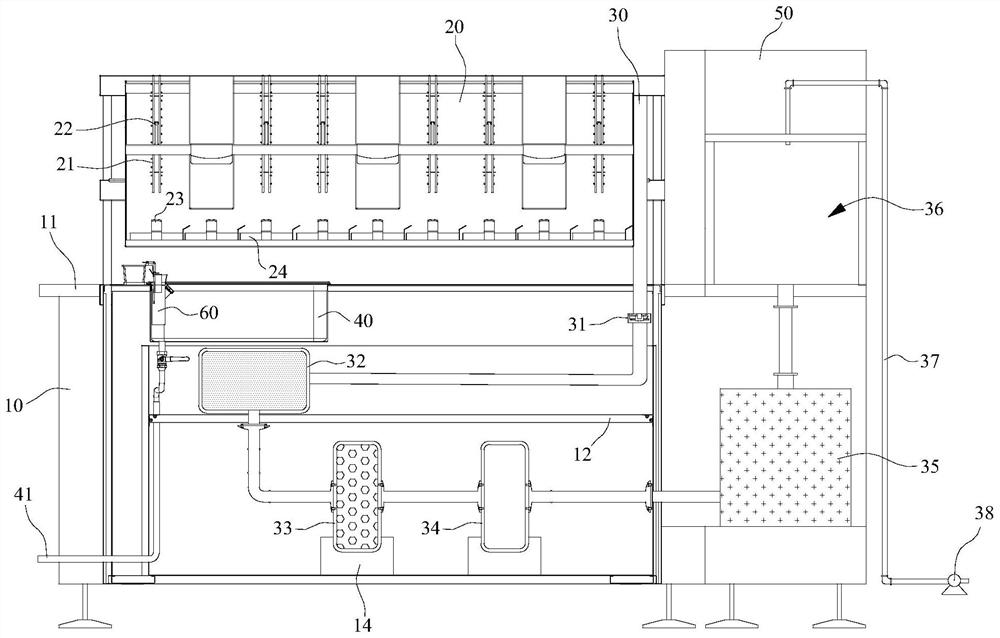

图1为本发明实施例中一种用于枝晶腐蚀低倍检验的腐蚀剂的废液处理系统的结构示意图。

图2为本发明实施例中废液处理系统内的一体化处理盒的外部结构示意图。

图3为本发明实施例中废液处理系统内的一体化处理盒的内部结构示意图。

图4为本发明实施例中废液处理系统内的一体化处理盒的立体结构示意图。

具体实施方式

本发明实施例首先提供了一种用于枝晶腐蚀低倍检验的腐蚀剂,腐蚀剂中各组分按照质量百分比依次包括:氯化铜(CuCl

腐蚀剂中各组分及其含量优选为:氯化铜0.1%~0.8%,硝酸铜0.1%~0.8%,氯化镁0.1%~0.8%,氯化铁0.1%~2.0%,氯化亚铁0.1%~1.5%,盐酸2.0%~3.0%,无水乙醇42%~48%,余量为水。

腐蚀剂中各组分按照质量百分比进一步优选为:氯化铜0.15%~0.6%,硝酸铜0.15%~0.6%,氯化镁0.1%~0.3%,氯化铁0.4%~1.5%,氯化亚铁0.3%~1.2%,盐酸2.2%~2.5%,无水乙醇45%~48%,余量为水。

在腐蚀剂配置完成后,首先将试样用铣床(刨床或其他加工方法)把铸坯试样火焰切割热影响区铣掉10mm~15mm,然后用砂带机进行磨削和抛光。粗糙度按GB/T226-2015《钢的低倍组织及缺陷酸蚀检验法》标准3.2“试样加工”要求,枝晶腐蚀试样检验面表面粗糙度为Ra=0.1μm~0.025μm,即镜面光洁度。

在试样打磨抛光后,将试样检验面朝上,将腐蚀剂均匀地浇蚀在试样检验面上,腐蚀0.5min~3min,观察检验面凝固组织和缺陷清晰时,立刻进行水冲洗,并擦拭,干净后高压风吹干检验面。用非接触扫描仪或体式显微镜对腐蚀后的检验面照相,最后,进行凝固组织评定和缺陷评级。如果一次腐蚀后试样的检验面树枝晶组织不太清楚,可以对试样再次抛光后再腐蚀。

由于腐蚀剂中含有浓度较高的盐酸,实验操作过程中盐酸会逸散到空气中,对操作人员的呼吸道造成损伤,因此需要借助抽风装置进行抽风,并且腐蚀后多余的盐酸也需要处理后才能排放,因此需要设计相应的废液处理系统。

如图1、图2、图3、图4所示,本发明实施例还提供了一种废液处理系统,包括柜体10,柜体10上方设置有工作台11,工作台11表面设置有腐蚀槽40,腐蚀槽40底部设置有废液排出管道41,废液排出管道41对清洗产生的废液进行集中处理,柜体10上设置有抽风柜20,所述腐蚀槽40侧边设置有一体化处理盒60,一体化处理盒60上方设置有试样腐蚀腔62,试样腐蚀腔62下方设置有废液反应腔63,试样腐蚀腔62和废液反应腔63之间设置有支撑网621。

上述方案中试样可以在一体化处理盒60的试样腐蚀腔62内进行腐蚀,废液经过支撑网621渗漏到废液反应腔63内,腐蚀过程中逸散到空气中的盐酸经过抽风柜20抽出。

进一步的,一体化处理盒60一侧设置有工作台支撑座61,一体化处理盒60上设置有清洗管路65,清洗管路65上设置有位于工作台支撑座61上方的清洗管路进水口651,清洗管路65上还设置有位于试样腐蚀腔62上方的清洗管路出水口652。该优选方案中工作台支撑座61支撑到工作台11上靠近腐蚀槽40的边缘上,一体化处理盒60的主体部分悬挂到腐蚀槽40内,一体化处理盒60上的试样腐蚀腔62可以设置有多个,此时通过清洗管路65的清洗管路进水口651引入清洗水,通过清洗管路出水口652将清洗水排放到试样腐蚀腔62内对试样进行清洗。

一体化处理盒60一侧设置有指向废液反应腔63的物料进口631,物料进口631上盖合有密封盖632,经过物料进口631可以向废液反应腔63内加入碱液,对废酸进行中和,密封盖632的作用是对物料进口631进行封闭;废液反应腔63底部设置有膨胀腔64,一体化处理盒60外侧设置有与膨胀腔64连通的充气孔641,膨胀腔64可以采用耐腐蚀的充气可膨胀材料,通过充气孔641可以向膨胀腔64内注入气体,使得膨胀腔64的体积发生变化,当废液反应腔63底部出现固体沉积时通过膨胀腔64体积的变化使沉积的物质与废液反应腔63底部分离。

抽风柜20内设置有多个竖向抽风柜隔板21,抽风柜隔板21内设置有可上下滑动的滑动板22,抽风柜20底部设置有工作台抽风口24,工作台抽风口24上设置有与滑动板22配合的挡板23,所述抽风柜20一端设置有抽风管30,抽风管30上按照气流抽送方向依次设置有:抽风机31、第一气体过滤腔32、第二气体过滤腔33、粉体过滤腔35、排风管道37,第一气体过滤腔32内填充有氧化钙颗粒,粉体过滤腔35内设置有过滤海绵,所述第二气体过滤腔33内填充有活性炭颗粒,所述腐蚀槽40底部与第一气体过滤腔32接触贴合。柜体10内设置有支撑到第一气体过滤腔32底部的柜体内隔板12。

用于枝晶腐蚀低倍检验的试样可以在工作台11的一体化处理盒60和腐蚀槽40区域进行腐蚀和清洗操作,通过抽风柜20对腐蚀过程中产生的气体进行抽取,气体依次经过抽风机31、第一气体过滤腔32、粉体过滤腔35和排风管道37,其中第一气体过滤腔32内填充有氧化钙颗粒,腐蚀试验逸散到空气中的盐酸与氧化钙反应,该反应为放热反应,放出热量对腐蚀槽40进行加热,腐蚀槽40的加热有助于后续腐蚀槽40的清洗。第二气体过滤腔33通过活性炭吸附腐蚀试验中产生的其他有害气体。粉体过滤腔35内设置有过滤海绵,过滤海绵能够将气流中携带的小分子颗粒物进行过滤,确保气流排放到工作环境中的安全性。由于抽风柜20在实际布设过程中可能较长,并且腐蚀槽40的数目可能有多个,因此选择性的封闭一侧的工作台抽风口24,能够提使用中的腐蚀槽40的抽风效果。抽风管30设置在抽风柜20一侧。

上述方案中,柜体10和抽风柜20一侧设置有通风橱50,通风橱50内设置有试样打磨区36,试样打磨区36位于粉体过滤腔35和排风管道37之间,排风管道37末端设置有辅助抽风机38,该方案中试样打磨区36可以对试样进行打磨抛光操作,将打磨产生的试样粉末收集后,通过物料进口631投放到废液反应腔63内,由于试样内主要材质为铁,试样粉末会与废酸反应,这样既能够将打磨产生的粉末处理掉,也能够对废液进行处理;第二气体过滤腔33和粉体过滤腔35之间设置有辅助气体过滤腔34,第二气体过滤腔33和辅助气体过滤腔34底部设置有设置在柜体10内部的过滤腔支架14,辅助气体过滤腔34的作用是在需要更换第二气体过滤腔33内的活性炭时启用。

第二气体过滤腔33和辅助气体过滤腔34底部设置有过滤腔支架14,通过过滤腔支架14对第二气体过滤腔33和辅助气体过滤腔34进行支撑。以上方案中的抽风柜20、第一气体过滤腔32、第二气体过滤腔33、辅助气体过滤腔34、粉体过滤腔35、试样打磨区36和排风管道37之间管路连接。

在上述实施例的描述中,需要理解的是,术语“上”、“下”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在上述实施例的描述中,除非另有明确的规定和限定,术语“设置”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

在上述实施例的描述中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明实施例的基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

- 一种用于枝晶腐蚀低倍检验的腐蚀剂

- 一种用于枝晶腐蚀低倍检验的腐蚀试验装置