一种钢结构、组装胎架及组装工艺

文献发布时间:2023-06-19 10:36:57

技术领域

本发明涉及一种钢结构、组装胎架及组装工艺,属于隧道机械技术领域。

背景技术

当今世界上盾构技术水平较高的日本和欧洲,其盾构技术设计已具有相当水平,正朝着自动化、省力化、高速化以及经济化方向发展。特别是日本从上世纪80年代起,进行了大量管片结构与形式的试验先后开发出多达50多种形式的盾构管片并从中筛选出34种达到实用化的管片形式,正式汇集成册公开出版发行。此外还根据不同工程的大量实践对不同用途的盾构隧道,分别制定了相应的盾构管片应用标准(如下水道盾构管片标准等)供设计人员在不同专业领域设计时选用。

隧道的衬砌支护最早采用的是木头、砖块和成形石块;后来又采用钢梁、钢拱和钢肋板,并常与砖块和木隔板一起使用;再后来,由螺栓连接的平面或波纹面衬砌钢板开始流行起来,这类衬砌钢板具有重量轻、强度高、可阻燃和适宜板后注浆等优点,在美国等地应用量特别大。使用铸铁制作衬砌管片最早始于19世纪。后来这类管片已普遍采用韧性更好的球墨铸铁替代。直到20世纪30年代,才开始出现采用混凝土替代铸铁来制作衬砌管片。

管片自重大,运输距离有限。目前,我国开展地铁建设的城市,包括北京、天津、上海、深圳、南京、西安、沈阳、成都、杭州、重庆、武汉、宁波、郑州、哈尔滨、无锡、昆明、南昌等城市都建成了管片生产基地其它规划建设轨道交通的城市也在筹建管片生产企业。管片的使用领域包括了地下铁路隧道、越江公路隧道、水利工程隧道等。在GB/T22082-2008《预制混凝土衬砌管片》国家标准中,对产品的应用范围描述为轨道交通、公路、铁路、水工、电力、市政等隧道工程。

随着我国现代化、城市化步伐加快,以及新技术、新材料的不断出现,国内的建材领域也面临的前所未有的变革,轻钢结构、重钢结构作为一种新型结构形式,以其重量轻、安装方便、安全环保、可塑性强的优势,得到了越来越多用户的青睐,应用的范围也日渐广泛,而凭借着这些优点,随着我国钢铁产业的不断壮大和国家社会对新型材料的日益重视。钢结构已经成为国家大力推广和应用的新型建筑材料。但目前常用钢结构管片存在以下问题:

1)钢结构管片组装精度底,达不到安装要求。现阶段钢结构管片加工采用地样确定管片尺寸,这种工艺生产效率低、尺寸偏差大,给安装带来了一定的困难。

2)对于不同宽度管片和不同弯道曲率管片的预制,模具规格较多、模具成本的投入大。

因此,急需解决上述问题以提高钢管片的各方面性能。

发明内容

发明目的:针对现有技术中存在的问题与不足,本发明提供一种构件精度高、防腐性能强、不易变形的钢结构、胎架及加工工艺。

技术方案:一种钢结构,其特征在于,包括可拼装连接成内、外圆环状钢结构的若干个预弯外圆弧管片和内圆弧管片;所述内、外圆环状钢结构的内、外圆弧管片之间固定连接有一组竖向筋板和横向隔板;

所述横向隔板为沿内、外圆弧管片周向设置的弧形板,所述弧形板的外边缘与外圆弧管片固定连接,内边缘与内圆弧管片固定连接,且相邻两个弧形板之间留有间隙;

所述竖向筋板为沿内、外圆弧管片轴线方向等间距设置的一组矩形板,所述矩形板的外侧边与外圆弧管片固定连接,内侧边与内圆弧管片固定连接,且矩形板嵌于所述相邻两个弧形板之间的间隙内后与弧形板固定连接。

本发明进一步限定的技术方案为:所述预弯外圆弧管片、内圆弧管片均为1/2、1/3或1/4圆弧状管片。

进一步的,所述相邻两个预弯外圆弧管片或相邻两个预弯内圆弧管片之间采用焊接方式连接。

进一步的,所述横向隔板、竖向筋板与预弯外圆弧管片、预弯内圆弧管片之间采用点焊方式连接固定。

本发明还涉及了一种钢结构组装胎架,适用于上述钢结构,包括长臂胎架和短臂胎架,所述长臂胎架包括一组第一立柱和通过固定连接装置套接在第一立柱上的一组长摇臂,所述长摇臂的端部设置有水平方向安置的第一H型钢,所述第一H型钢的外侧边缘为与外圆弧管片弧度匹配的弧形结构;

所述短臂胎架包括一组第二立柱和通过固定连接装置套接在第二立柱上的一组短摇臂,所述短摇臂的端部设置有水平方向安置的第二H型钢,所述第二H型钢的外侧边缘为与内圆弧管片弧度匹配的弧形结构。

上述组装胎架进一步限定的技术方案为:所述第一立柱、第二立柱上分别安装有一组限位环,所述长摇臂、短摇臂的固定连接装置均设置于相应位置处的限位环上。

进一步的,所述固定连接装置为套环和固定焊接于套环上的连接臂,所述连接臂与长摇臂、短摇臂之间通过螺栓固定连接。

本发明还公开了一种钢结构组装工艺,适用上述胎架组装上述钢结构,其特征在于,包括以下步骤:

第一步,采用滚圆机将内、外圆钢片预弯到位,并将应力释放,确保装配过程中不产生多余的变形;

第二步,根据预弯外圆弧管片的弧度将所需数量的第一立柱连接成同心圆弧状长臂胎架,在长臂胎架底部上画出外圆轮廓地样线,保证所有工装转动轴同心;

第三步,将预弯好的外圆弧管片以地样线为基准定位在长臂胎架上,确保和胎架紧密接触,并使用垂线检查外圆弧管片的垂直度,其垂直度不得大于0.05%;

第四步,在外圆弧管片上画出横向隔板的位置,将端铣好的横向隔板安装就位,并点焊加固,保证横向隔板与外圆弧管片、竖向筋板的拼装间隙0~1mm;

第五步,将端铣好的竖向筋板安装就位,点焊牢固,并保证竖向筋板与内、外圆弧管片的间隙为0.5~0.75mm;

第六步,将长臂胎架更换为短臂胎架,将预弯好的内圆弧管片安装到位并顶紧,使内圆弧管片与横向隔板、竖向筋板紧密相连,点焊定位;

第七步,采用同样方法依次增加第一立柱数量,使所有第一立柱连接成同心圆,重复第一步至第六步,直至将所有内、外圆弧管片固定成一个完整的内外圆环后全位置焊接,并采用支撑板对管片进行加固,焊接完成后退火消除内用力。

有益效果:与现有技术相比,本发明具有以下优点:

1)钢结构管片便于在工厂制造,工地拼装,生产效率高,在工地拼装的速度快,工期也短。

2)钢结构管片作为焊接结构相比于混凝土管片,可以提高隧道的防水性能和耐久性能。

3)突破了适用于钢管片在批量制作中的工装胎架设计,保证了钢管片的加工精度要求,满足现场安装条件。

4)钢结构管片有极高的回收利用率,可达80%以上,可以实现循环利用,制造和拆除时对环境的污染较小,符合现如今可持续发展的要求。

5)钢结构管片材料强度高,自身重量轻。与混凝土相比,其密度和屈服强度的比值相对较低因而在同样受力的条件下其构件截面小、自重轻,便于运输和安装,钢结构也可以任意设计,适用于盾构这种跨度大,承载重的构件。

6)钢结构管片对比与混凝土管片有更高的经济性,钢结构的施工简单,自身重量轻,且保值功能突出。

7)主要用于军民融合项目,现阶段市场规模较大,前景较好,能提高产业整体效益及效率。

附图说明

图1为本发明实施例中长臂胎架的组装流程图;

图2为本发明实施例中内、外圆弧钢片结构示意图;

图3为本发明实施例中长臂胎架连接成同心圆示意图;

图4为本发明实施例中以长臂胎架为定位基准将预弯好的外圆弧管片放置在定位基准处示意图;

图5为本发明实施例中横向隔板安装示意图;

图6为本发明实施例中竖向筋板安装示意图;

图7为本发明实施例中内圆弧管片安装示意图;

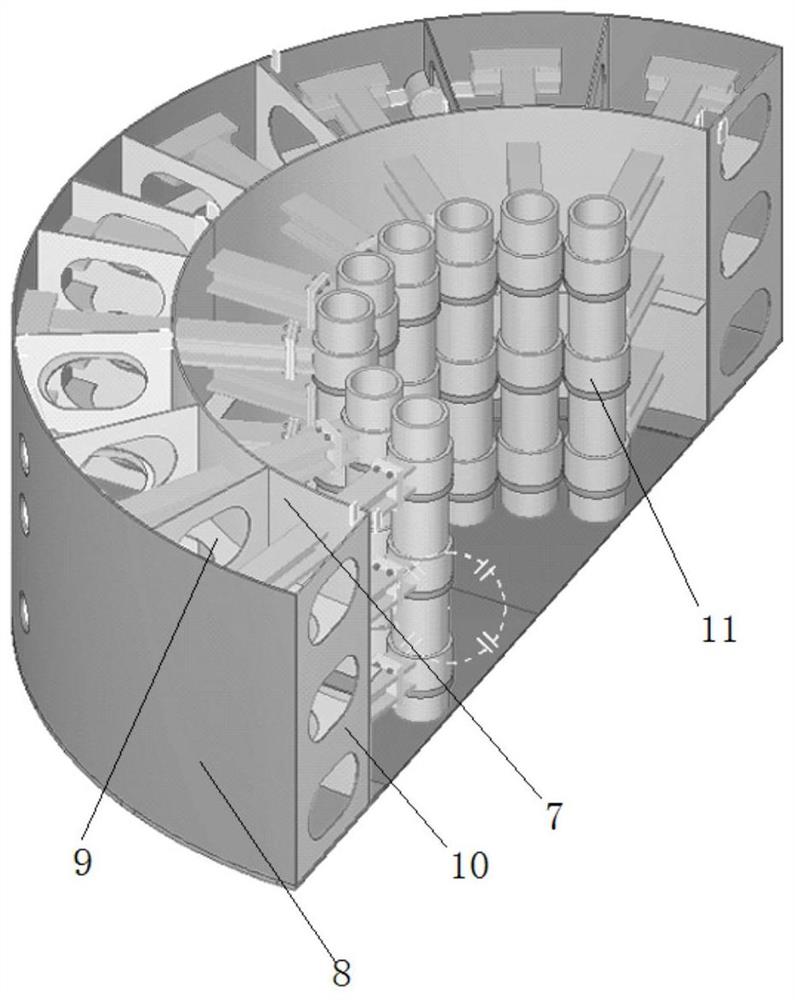

图8为本发明实施例中组装好的钢结构示意图。

具体实施方式

下面结合附图和具体实施例,进一步阐明本发明。

如图1-8所示:本实施例提供一种钢结构,包括可拼装连接成内、外圆环状钢结构的2个预弯1/2外圆弧管片8和2个1/2内圆弧管片7;内、外圆环状钢结构的内、外圆弧管片之间固定连接有一组竖向筋板10和两块水平设置的横向隔板9;

横向隔板为沿内、外圆弧管片周向设置的弧形板,弧形板的外边缘与外圆弧管片焊接连接,内边缘与内圆弧管片焊接连接,且相邻两个弧形板之间留有间隙;

竖向筋板为沿内、外圆弧管片轴线方向等间距设置的一组矩形板,矩形板的外侧边与外圆弧管片固定焊接,内侧边与内圆弧管片固定焊接,且矩形板嵌于相邻两个弧形板之间的间隙内后与弧形板固定连接。

除了本实施例中采用的1/2预弯外圆弧管片、内圆弧管片外,还可以根据需要制备1/3或1/4圆弧状管片。

本实施例还公开了一种上述钢结构的组装胎架,包括长臂胎架6和短臂胎架11,长臂胎架包括一组第一立柱4和通过固定连接装置1套接在第一立柱上的一组长摇臂2,所述长摇臂的端部设置有水平方向安置的第一H型钢3,所述第一H型钢的外侧边缘为与外圆弧管片弧度匹配的弧形结构;

所述短臂胎架包括一组第二立柱和通过固定连接装置套接在第二立柱上的一组短摇臂,所述短摇臂的端部设置有水平方向安置的第二H型钢,所述第二H型钢的外侧边缘为与内圆弧管片弧度匹配的弧形结构。

作为优选,第一立柱、第二立柱上分别安装有一组限位环5,长摇臂、短摇臂的固定连接装置均设置于相应位置处的限位环上。

作为优选,所述固定连接装置为套环和固定焊接于套环上的连接臂,连接臂与长摇臂、短摇臂之间通过螺栓固定连接。

本实施例还公开了一种钢结构组装工艺,适用上述胎架组装上述钢结构,其特征在于,包括以下步骤:

第一步,采用滚圆机将内、外圆钢片预弯到位,并将应力释放,确保装配过程中不产生多余的变形;

第二步,根据预弯外圆弧管片的弧度将所需数量的第一立柱连接成同心圆弧状长臂胎架,在长臂胎架底部上画出外圆轮廓地样线,保证所有工装转动轴同心;

第三步,将预弯好的外圆弧管片以地样线为基准定位在长臂胎架上,确保和胎架紧密接触,并使用垂线检查外圆弧管片的垂直度,其垂直度不得大于0.05%;

第四步,在外圆弧管片上画出横向隔板的位置,将端铣好的横向隔板安装就位,并点焊加固,保证横向隔板与外圆弧管片、竖向筋板的拼装间隙0~1mm;

第五步,将端铣好的竖向筋板安装就位,点焊牢固,并保证竖向筋板与内、外圆弧管片的间隙为0.5~0.75mm;

第六步,将长臂胎架更换为短臂胎架,将预弯好的内圆弧管片安装到位并顶紧,使内圆弧管片与横向隔板、竖向筋板紧密相连,点焊定位;

第七步,采用同样方法依次增加第一立柱数量,使所有第一立柱连接成同心圆,重复第一步至第六步,直至将两块内圆弧管片、两块外圆弧管片固定成一个完整的内外圆环后全位置焊接,并采用支撑板对管片进行加固,焊接完成后退火消除内用力。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进,这些改进也应视为本发明的保护范围。

- 一种钢结构、组装胎架及组装工艺

- 一种可调标高的钢结构组装用胎架