水力发电机组轴承油气密封装置及方法

文献发布时间:2023-06-19 10:46:31

技术领域

本发明属于水力发电机组密封技术领域,涉及一种水力发电机组轴承油气密封装置及方法。

背景技术

水力发电机组大轴上安装有导轴承和推力轴承,以限制大轴径向位移及传递转动部件的轴向荷载。当大轴高速旋转时,轴承旋转推力头和静止镜板的相对运动,带动轴承里透平油作旋转运动,使油面因离心力作用向油槽外壁涌高、飞溅或搅动,易使油珠或油雾从大轴表面与轴承密封盖之间的间隙逸出,形成轴承外逸油气。另一方面,由于轴承温度的升高,使油槽内的油和空气体积膨胀,因而产生较高的内压,在内压和高温的作用下,油槽里的油雾和油气会从大轴旋转表面和轴承之间的缝隙逸出。从轴承中逸出的油气不但耗损轴承油量,严重时还会降低油槽内油位,造成轴承烧毁;同时外逸的油气还会污染机坑,污染定子和转子绕组,加速其绝缘老化,降低机组的使用寿命。目前水力发电机组的轴承密封多采用迷宫式密封或梳齿式密封结构,在密封槽内填充羊毛毡或碳质材料。然而这些结构对于油气外逸的密封效果较差,同时羊毛毡随运行时间的增加容易硬化,污染轴承。

发明内容

本发明所要解决的技术问题是提供一种水力发电机组轴承油气密封装置及方法,结构简单,采用在油气收集密封舱内设置冷媒冷却系统和叶片风压系统,气体密封系统位于油气收集密封舱外,大轴带动叶片风压系统高速旋转形成风压密封区阻挡从油雾外逸通道上升的高温油气,高温油气与冷媒管接触形成液态透平油滴落到底板的环形集油槽内回流至轴承油槽,少量油气越过风压密封区从密封带区域逸出时,由气体密封系统喷气密封反吹至冷媒管再次形成液态透平油,避免轴承油槽油气外逸,密封效果好,油量损耗小,不会污染机坑,提高机组使用寿命,操作简单方便。

为解决上述技术问题,本发明所采用的技术方案是:一种水力发电机组轴承油气密封装置,它包括油气收集密封舱、冷媒冷却系统、叶片风压系统和气体密封系统;所述冷媒冷却系统位于油气收集密封舱内的底板上部,叶片风压系统位于冷媒冷却系统的上部,气体密封系统位于油气收集密封舱外,底板下部设置油环与冷媒冷却系统、叶片风压系统和气体密封系统位于同一轴线上;叶片风压系统的叶片高速旋转在冷媒冷却系统上部形成风流气压密封区,气体密封系统的喷气支管对油气收集密封舱中心的密封带区域喷气密封。

所述油气收集密封舱包括与密封舱下侧连接的底板,以及位于底板下侧连接的底座和油环;密封舱为两个半圆形筒体组成的开口朝下的圆形筒体结构,上侧面设置轴孔。

所述底板为两个半圆形盘体组成的上侧开口的中空盘体,位于盘底设置圆孔,与圆孔连接有油环,位于盘底设置开口朝下的环形集油槽,回油管与环形集油槽连接;油环为两个半圆形弧板组成的圆形筒体。

所述冷媒冷却系统包括与冷媒腔连通的多根冷媒管,以及位于环形结构的冷媒管下部的支撑件,支撑件与油气收集密封舱的底板连接。

所述冷媒腔的数量至少为两个,冷媒管的层数至少为三层,其中一个冷媒腔上设置进气管和排气管;冷媒腔为两个半封闭腔体组成的中空腔体结构,每层冷媒管为半圆形管道组成的圆形管道,半圆形管道两端分别与冷媒腔连通。

所述叶片风压系统包括与叶片连接的环板,环板为弧形板;环板与油环位于同一轴线上,多个环板以油环轴线呈环形布设。

所述叶片为扭曲扇形叶片,叶片向下倾斜与油环呈20°夹角。

所述气体密封系统包括与环形气管内侧连接的多个喷气支管,以及与环形气管连通的逆止阀;环形气管由两个弧形气管组成的圆形气管。

多个所述的喷气支管呈放射状布设,喷气支管向下与环形气管呈30°夹角。

如上所述的水力发电机组轴承油气密封装置的密封方法,它包括如下步骤:

S1,安装叶片风压系统,将叶片风压系统的环板焊接在大轴上,位于轴承的上部;叶片倾斜向下与大轴呈20°夹角;多个叶片间隔均匀布设呈环形状;

S2,安装底板,将底座和油环与大轴轴承顶盖连接,油环与大轴外壁之间形成环形的油雾外逸通道;回油管穿过轴承顶盖与轴承油槽连通;底板两个半圆形盘体接触面和油环两个半圆形弧板接触面安装密封件;

S3,安装冷媒冷却系统,将支撑件与底板连接固定,冷媒管位于支撑件上部与其连接,冷媒腔两个半封闭腔体接触面安装密封件;

S4,冲冷媒,将冷媒腔上的进气管和排气管与冷媒充气机连接,采用充气机向冷媒腔内冲入氟利昂制冷剂,当多层冷媒管内的氟利昂制冷剂充满后停止,关闭进气管和排气管上的阀门;

S5,安装密封舱,将密封舱开口朝下的一端与底板连接固定,密封舱上侧的轴孔与大轴接触,形成密封带区域;密封舱与底板接触面及密封舱两个半圆形筒体接触面安装密封件;此时,冷媒冷却系统和叶片风压系统位于油气收集密封舱内;

S6,安装气体密封系统,将气体密封系统的喷气支管与密封舱,喷气支管的喷气口朝向密封带区域;环形气管两个弧形气管接触面安装密封件;逆止阀与气源连接;

S7,风流气压密封,大轴旋转带动叶片高速旋转,位于叶片下部区域形成风压密封区,此时,轴承油槽内涌出、飞溅的油雾经过油雾外逸通道向密封舱内外逸上升,风压密封区阻挡外逸上升的高温油气;

S8,冷却,沿外逸通道向上飞逸的高温油气与冷媒管接触时,油气被冷却,形成液态透平油附着于冷媒管上;

S9,回油,当冷媒管上的液态透平油附着到一定量后,形成油滴滴落到下部的底板上,逐渐汇集至环形集油槽内,从回油管回流到轴承油槽内;

S10,喷气密封,少量未能却形成透平油的油气继续上升至风压密封区上部,当经过密封带区域时,从喷气支管喷射的气流将油气反吹至风压密封区下部,使其再次与冷媒管接触形成液态透平油,从而进一步阻挡油气飞逸出密封舱外。

一种水力发电机组轴承油气密封装置,它包括油气收集密封舱、冷媒冷却系统、叶片风压系统和气体密封系统;冷媒冷却系统位于油气收集密封舱内的底板上部,叶片风压系统位于冷媒冷却系统的上部,气体密封系统位于油气收集密封舱外,底板下部设置油环与冷媒冷却系统、叶片风压系统和气体密封系统位于同一轴线上;叶片风压系统的叶片高速旋转在冷媒冷却系统上部形成风流气压密封区,气体密封系统的喷气支管对油气收集密封舱中心的密封带区域喷气密封。结构简单,通过在油气收集密封舱内设置冷媒冷却系统和叶片风压系统,气体密封系统位于油气收集密封舱外,大轴带动叶片风压系统高速旋转形成风压密封区阻挡从油雾外逸通道上升的高温油气,高温油气与冷媒管接触形成液态透平油滴落到底板的环形集油槽内回流至轴承油槽,少量油气越过风压密封区从密封带区域逸出时,通过气体密封系统喷气密封反吹至冷媒管再次形成液态透平油,避免轴承油槽油气外逸,密封效果好,油量损耗小,不会污染机坑,提高机组使用寿命,操作简单方便。

在优选的方案中,油气收集密封舱包括与密封舱下侧连接的底板,以及位于底板下侧连接的底座和油环;密封舱为两个半圆形筒体组成的开口朝下的圆形筒体结构,上侧面设置轴孔。结构简单,安装时,底座与轴承顶盖连接固定,密封舱为组合的圆形筒体,便于与大轴配合安装,油环与大轴外壁之间的间隙为油雾外逸通道,使用时,油气收集密封舱不随大轴旋转,大轴油槽内的油在大轴轴承高速旋转时造成的油雾和油气从油雾外逸通道向上升进入到密封舱内。

在优选的方案中,底板为两个半圆形盘体组成的上侧开口的中空盘体,位于盘底设置圆孔,与圆孔连接有油环,位于盘底设置开口朝下的环形集油槽,回油管与环形集油槽连接;油环为两个半圆形弧板组成的圆形筒体。结构简单,使用时,采用组合结构的底板和油环便于与大轴配合安装,使用时,当液态透平油滴落到底板后从倾斜的坡面流入到环形集油槽内,在从回油管回流至轴承油槽中,减小了油量损耗。

在优选的方案中,冷媒冷却系统包括与冷媒腔连通的多根冷媒管,以及位于环形结构的冷媒管下部的支撑件,支撑件与油气收集密封舱的底板连接。结构简单,安装时,T型结构的支撑件与底板连接,支撑件支撑冷媒冷却系统,使用时,当大轴旋转时,冷媒冷却系统不随其旋转。

在优选的方案中,冷媒腔的数量至少为两个,冷媒管的层数至少为三层,其中一个冷媒腔上设置进气管和排气管;冷媒腔为两个半封闭腔体组成的中空腔体结构,每层冷媒管为半圆形管道组成的圆形管道,半圆形管道两端分别与冷媒腔连通。结构简单,安装时,采用组合结构的冷媒腔和冷媒管,便于与大轴配合安装,使用时,冷媒管的数量和层数越多,其冷凝效果越好。

在优选的方案中,叶片风压系统包括与叶片连接的环板,环板为弧形板;环板与油环位于同一轴线上,多个环板以油环轴线呈环形布设。结构简单,安装时,环板与大轴焊接,多个叶片位于沿大轴轴线均匀环形布设。

在优选的方案中,叶片为扭曲扇形叶片,叶片向下倾斜与油环呈20°夹角。结构简单,使用时,大轴旋转带动叶片高速旋转,叶片高速旋转时在其下侧形成风流气压密封区,风流气压密封区阻挡油气上升;叶片与大轴呈向下倾斜的20°夹角,该夹角形成的风流气压最优,封闭油气上升的效果好。

在优选的方案中,气体密封系统包括与环形气管内侧连接的多个喷气支管,以及与环形气管连通的逆止阀;环形气管由两个弧形气管组成的圆形气管。结构简单,安装时,采用组合结构的环形气管便于与大轴配合安装,使用时,逆止阀打开与气源连通,压力气流进入环形气管后从喷气支管喷出,气流射向密封带区域,将少量越过气压密封区的油气反吹至冷媒管再次冷凝形成液态透平油,进一步阻挡油气逸出密封舱外,提高密封油气的性能。

在优选的方案中,多个喷气支管呈放射状布设,喷气支管向下与环形气管呈30°夹角。安装时,喷气支管与轴承顶盖连接,喷气口呈30°夹角朝向密封带区域,形成最优的反吹效果,挡油气逸出密封舱。

在优选的方案中,如上水力发电机组轴承油气密封装置的密封方法,它包括如下步骤:

S1,安装叶片风压系统,将叶片风压系统的环板焊接在大轴上,位于轴承的上部;叶片倾斜向下与大轴呈20°夹角;多个叶片间隔均匀布设呈环形状;

S2,安装底板,将底座和油环与大轴轴承顶盖连接,油环与大轴外壁之间形成环形的油雾外逸通道;回油管穿过轴承顶盖与轴承油槽连通;底板两个半圆形盘体接触面和油环两个半圆形弧板接触面安装密封件;

S3,安装冷媒冷却系统,将支撑件与底板连接固定,冷媒管位于支撑件上部与其连接,冷媒腔两个半封闭腔体接触面安装密封件;

S4,冲冷媒,将冷媒腔上的进气管和排气管与冷媒充气机连接,采用充气机向冷媒腔内冲入氟利昂制冷剂,当多层冷媒管内的氟利昂制冷剂充满后停止,关闭进气管和排气管上的阀门;

S5,安装密封舱,将密封舱开口朝下的一端与底板连接固定,密封舱上侧的轴孔与大轴接触,形成密封带区域;密封舱与底板接触面及密封舱两个半圆形筒体接触面安装密封件;此时,冷媒冷却系统和叶片风压系统位于油气收集密封舱内;

S6,安装气体密封系统,将气体密封系统的喷气支管与密封舱,喷气支管的喷气口朝向密封带区域;环形气管两个弧形气管接触面安装密封件;逆止阀与气源连接;

S7,风流气压密封,大轴旋转带动叶片高速旋转,位于叶片下部区域形成风压密封区,此时,轴承油槽内涌出、飞溅的油雾经过油雾外逸通道向密封舱内外逸上升,风压密封区阻挡外逸上升的高温油气;

S8,冷却,沿外逸通道向上飞逸的高温油气与冷媒管接触时,油气被冷却,形成液态透平油附着于冷媒管上;

S9,回油,当冷媒管上的液态透平油附着到一定量后,形成油滴滴落到下部的底板上,逐渐汇集至环形集油槽内,从回油管回流到轴承油槽内;

S10,喷气密封,少量未能却形成透平油的油气继续上升至风压密封区上部,当经过密封带区域时,从喷气支管喷射的气流将油气反吹至风压密封区下部,使其再次与冷媒管接触形成液态透平油,从而进一步阻挡油气飞逸出密封舱外。该方法操作简单方便,采用冷凝、风流气压密封和喷气密封相结合阻挡轴承油槽内逸出的油气,并形成液态透平油再次回流至轴承油槽,耗油小,密封性能好,有利于提高机组的使用寿命。

一种水力发电机组轴承油气密封装置及方法,它包括油气收集密封舱、冷媒冷却系统、叶片风压系统和气体密封系统,通过在油气收集密封舱内设置冷媒冷却系统和叶片风压系统,气体密封系统位于油气收集密封舱外,大轴带动叶片风压系统高速旋转形成风压密封区阻挡从油雾外逸通道上升的高温油气,高温油气与冷媒管接触形成液态透平油滴落到底板的环形集油槽内回流至轴承油槽,少量油气越过风压密封区从密封带区域逸出时,通过气体密封系统喷气密封反吹至冷媒管再次形成液态透平油。本发明克服了原水力发电机组大轴轴承油槽油气飞逸耗油量大,污染基坑,使用寿命低的问题,具有结构简单,避免轴承油槽油气外逸,密封效果好,油量损耗小,不会污染机坑,提高机组使用寿命,操作简单方便的特点。

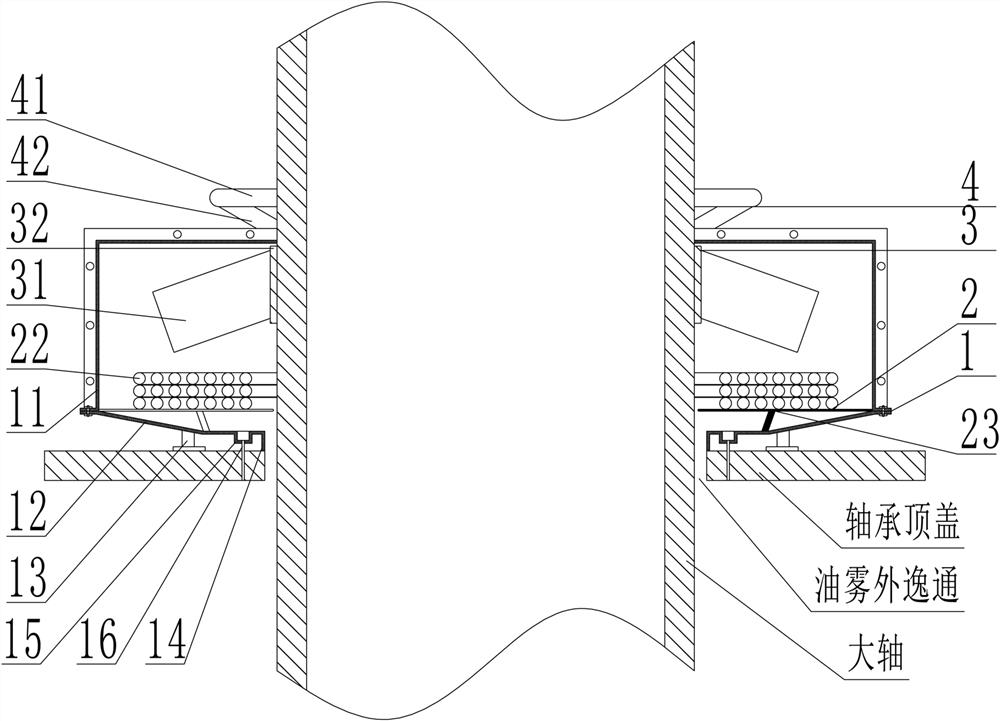

附图说明

下面结合附图和实施例对本发明作进一步说明:

图1为本发明的结构示意图。

图2为本发明冷媒冷却系统位于密封舱内的结构示意图。

图3为本发明叶片风压系统位于密封舱内的结构示意图。

图4为本发明气体密封系统位于密封舱外的结构示意图。

图中:油气收集密封舱1,密封舱11,底板12,底座13,油环14,环形集油槽15,回油管16,冷媒冷却系统2,冷媒腔21,冷媒管22,支撑件23,叶片风压系统3,叶片31,环板32,气体密封系统4,环形气管41,喷气支管42,逆止阀43。

具体实施方式

如图1~图4中,一种水力发电机组轴承油气密封装置,它包括油气收集密封舱1、冷媒冷却系统2、叶片风压系统3和气体密封系统4;所述冷媒冷却系统2位于油气收集密封舱1内的底板12上部,叶片风压系统3位于冷媒冷却系统2的上部,气体密封系统4位于油气收集密封舱1外,底板12下部设置油环14与冷媒冷却系统2、叶片风压系统3和气体密封系统4位于同一轴线上;叶片风压系统3的叶片31高速旋转在冷媒冷却系统2上部形成风流气压密封区,气体密封系统4的喷气支管42对油气收集密封舱1中心的密封带区域喷气密封。结构简单,通过在油气收集密封舱1内设置冷媒冷却系统2和叶片风压系统3,气体密封系统4位于油气收集密封舱1外,大轴带动叶片风压系统3高速旋转形成风压密封区阻挡从油雾外逸通道上升的高温油气,高温油气与冷媒管22接触形成液态透平油滴落到底板12的环形集油槽15内回流至轴承油槽,少量油气越过风压密封区从密封带区域逸出时,通过气体密封系统4喷气密封反吹至冷媒管22再次形成液态透平油,避免轴承油槽油气外逸,密封效果好,油量损耗小,不会污染机坑,提高机组使用寿命,操作简单方便。

优选的方案中,所述油气收集密封舱1包括与密封舱11下侧连接的底板12,以及位于底板下侧连接的底座13和油环14;密封舱11为两个半圆形筒体组成的开口朝下的圆形筒体结构,上侧面设置轴孔。结构简单,安装时,底座13与轴承顶盖连接固定,密封舱11为组合的圆形筒体,便于与大轴配合安装,油环14与大轴外壁之间的间隙为油雾外逸通道,使用时,油气收集密封舱1不随大轴旋转,大轴油槽内的油在大轴轴承高速旋转时造成的油雾和油气从油雾外逸通道向上升进入到密封舱11内。

优选的方案中,所述底板12为两个半圆形盘体组成的上侧开口的中空盘体,位于盘底设置圆孔,与圆孔连接有油环14,位于盘底设置开口朝下的环形集油槽15,回油管16与环形集油槽15连接;油环14为两个半圆形弧板组成的圆形筒体。结构简单,使用时,采用组合结构的底板12和油环14便于与大轴配合安装,使用时,当液态透平油滴落到底板12后从倾斜的坡面流入到环形集油槽15内,在从回油管16回流至轴承油槽中,减小了油量损耗。

优选的方案中,所述冷媒冷却系统2包括与冷媒腔21连通的多根冷媒管22,以及位于环形结构的冷媒管22下部的支撑件23,支撑件23与油气收集密封舱1的底板12连接。结构简单,安装时,T型结构的支撑件23与底板12连接,支撑件23支撑冷媒冷却系统2,使用时,当大轴旋转时,冷媒冷却系统2不随其旋转。

优选的方案中,所述冷媒腔21的数量至少为两个,冷媒管22的层数至少为三层,其中一个冷媒腔21上设置进气管和排气管;冷媒腔21为两个半封闭腔体组成的中空腔体结构,每层冷媒管22为半圆形管道组成的圆形管道,半圆形管道两端分别与冷媒腔21连通。结构简单,安装时,采用组合结构的冷媒腔21和冷媒管22,便于与大轴配合安装,使用时,冷媒管22的数量和层数越多,其冷凝效果越好。

优选地,冷媒腔21内冲入氟利昂制冷剂。

优选的方案中,所述叶片风压系统3包括与叶片31连接的环板32,环板32为弧形板;环板32与油环14位于同一轴线上,多个环板32以油环14轴线呈环形布设。结构简单,安装时,环板32与大轴焊接,多个叶片31位于沿大轴轴线均匀环形布设。

优选的方案中,所述叶片31为扭曲扇形叶片,叶片31向下倾斜与油环14呈20°夹角。结构简单,使用时,大轴旋转带动叶片31高速旋转,叶片31高速旋转时在其下侧形成风流气压密封区,风流气压密封区阻挡油气上升;叶片31与大轴呈向下倾斜的20°夹角,该夹角形成的风流气压最优,封闭油气上升的效果好。

优选的方案中,所述气体密封系统4包括与环形气管41内侧连接的多个喷气支管42,以及与环形气管41连通的逆止阀43;环形气管41由两个弧形气管组成的圆形气管。结构简单,安装时,采用组合结构的环形气管41便于与大轴配合安装,使用时,逆止阀43打开与气源连通,压力气流进入环形气管41后从喷气支管42喷出,气流射向密封带区域,将少量越过气压密封区的油气反吹至冷媒管22再次冷凝形成液态透平油,进一步阻挡油气逸出密封舱11外,提高密封油气的性能。

优选的方案中,多个所述的喷气支管42呈放射状布设,喷气支管42向下与环形气管41呈30°夹角。安装时,喷气支管42与轴承顶盖连接,喷气口呈30°夹角朝向密封带区域,形成最优的反吹效果,挡油气逸出密封舱11。

优选的方案中,如上所述的水力发电机组轴承油气密封装置的密封方法,它包括如下步骤:

S1,安装叶片风压系统,将叶片风压系统3的环板32焊接在大轴上,位于轴承的上部;叶片31倾斜向下与大轴呈20°夹角;多个叶片31间隔均匀布设呈环形状;

S2,安装底板,将底座13和油环14与大轴轴承顶盖连接,油环14与大轴外壁之间形成环形的油雾外逸通道;回油管16穿过轴承顶盖与轴承油槽连通;底板12两个半圆形盘体接触面和油环14两个半圆形弧板接触面安装密封件;

S3,安装冷媒冷却系统,将支撑件23与底板12连接固定,冷媒管22位于支撑件23上部与其连接,冷媒腔21两个半封闭腔体接触面安装密封件;

S4,冲冷媒,将冷媒腔21上的进气管和排气管与冷媒充气机连接,采用充气机向冷媒腔21内冲入氟利昂制冷剂,当多层冷媒管22内的氟利昂制冷剂充满后停止,关闭进气管和排气管上的阀门;

S5,安装密封舱,将密封舱11开口朝下的一端与底板12连接固定,密封舱11上侧的轴孔与大轴接触,形成密封带区域;密封舱11与底板12接触面及密封舱11两个半圆形筒体接触面安装密封件;此时,冷媒冷却系统2和叶片风压系统3位于油气收集密封舱1内;

S6,安装气体密封系统,将气体密封系统4的喷气支管42与密封舱11,喷气支管42的喷气口朝向密封带区域;环形气管41两个弧形气管接触面安装密封件;逆止阀43与气源连接;

S7,风流气压密封,大轴旋转带动叶片31高速旋转,位于叶片31下部区域形成风压密封区,此时,轴承油槽内涌出、飞溅的油雾经过油雾外逸通道向密封舱11内外逸上升,风压密封区阻挡外逸上升的高温油气;

S8,冷却,沿外逸通道向上飞逸的高温油气与冷媒管22接触时,油气被冷却,形成液态透平油附着于冷媒管22上;

S9,回油,当冷媒管22上的液态透平油附着到一定量后,形成油滴滴落到下部的底板12上,逐渐汇集至环形集油槽15内,从回油管16回流到轴承油槽内;

S10,喷气密封,少量未能却形成透平油的油气继续上升至风压密封区上部,当经过密封带区域时,从喷气支管42喷射的气流将油气反吹至风压密封区下部,使其再次与冷媒管22接触形成液态透平油,从而进一步阻挡油气飞逸出密封舱11外。该方法操作简单方便,采用冷凝、风流气压密封和喷气密封相结合阻挡轴承油槽内逸出的油气,并形成液态透平油再次回流至轴承油槽,耗油小,密封性能好,有利于提高机组的使用寿命。

如上所述的水力发电机组轴承油气密封装置及方法,安装使用时,在油气收集密封舱1内设置冷媒冷却系统2和叶片风压系统3,气体密封系统4位于油气收集密封舱1外,大轴带动叶片风压系统3高速旋转形成风压密封区阻挡从油雾外逸通道上升的高温油气,高温油气与冷媒管22接触形成液态透平油滴落到底板12的环形集油槽15内回流至轴承油槽,少量油气越过风压密封区从密封带区域逸出时,气体密封系统4喷气密封反吹至冷媒管22再次形成液态透平油,避免轴承油槽油气外逸,密封效果好,油量损耗小,不会污染机坑,提高机组使用寿命,操作简单方便。

安装时,底座13与轴承顶盖连接固定,密封舱11为组合的圆形筒体,便于与大轴配合安装,油环14与大轴外壁之间的间隙为油雾外逸通道,使用时,油气收集密封舱1不随大轴旋转,大轴油槽内的油在大轴轴承高速旋转时造成的油雾和油气从油雾外逸通道向上升进入到密封舱11内。

使用时,采用组合结构的底板12和油环14便于与大轴配合安装,使用时,当液态透平油滴落到底板12后从倾斜的坡面流入到环形集油槽15内,在从回油管16回流至轴承油槽中,减小了油量损耗。

安装时,T型结构的支撑件23与底板12连接,支撑件23支撑冷媒冷却系统2,使用时,当大轴旋转时,冷媒冷却系统2不随其旋转。

安装时,采用组合结构的冷媒腔21和冷媒管22,便于与大轴配合安装,使用时,冷媒管22的数量和层数越多,其冷凝效果越好。

安装时,环板32与大轴焊接,多个叶片31位于沿大轴轴线均匀环形布设。

使用时,大轴旋转带动叶片31高速旋转,叶片31高速旋转时在其下侧形成风流气压密封区,风流气压密封区阻挡油气上升;叶片31与大轴呈向下倾斜的20°夹角,该夹角形成的风流气压最优,封闭油气上升的效果好。

安装时,采用组合结构的环形气管41便于与大轴配合安装,使用时,逆止阀43打开与气源连通,压力气流进入环形气管41后从喷气支管42喷出,气流射向密封带区域,将少量越过气压密封区的油气反吹至冷媒管22再次冷凝形成液态透平油,进一步阻挡油气逸出密封舱11外,提高密封油气的性能。

喷气支管42与轴承顶盖连接,喷气口呈30°夹角朝向密封带区域,形成最优的反吹效果,挡油气逸出密封舱11。

上述的实施例仅为本发明的优选技术方案,而不应视为对于本发明的限制,本申请中的实施例及实施例中的特征在不冲突的情况下,可以相互任意组合。本发明的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本发明的保护范围之内。

- 水力发电机组轴承油气密封装置及方法

- 水力发电机组轴承油气密封装置