一种无卤阻燃TPU线缆材料及其制备方法和应用

文献发布时间:2023-06-19 10:49:34

技术领域

本发明属于热塑性聚氨酯弹性体技术领域,涉及一种无卤阻燃TPU线缆材料及其制备方法和应用,具体涉及一种低烟无卤阻燃TPU线缆材料及其制备方法和应用。

背景技术

热塑性聚氨酯弹性体是一种新型(AB)n嵌段线性共聚物,英文名称是Themoplastic Polyurethane,简称TPU,凭借其优异的耐磨性能、拉伸性能、回弹性能、耐老化性能和耐候性能,被广泛应用于线缆、鞋材、薄膜、医疗等多个领域。

在线缆领域,由于TPU材料属于易燃材料,极限氧指数(LOI)仅有20%左右,而且还存在严重滴落、易持续燃烧、发烟量大、气味浓烈有毒等多种缺点。随着各个领域对环保和安全的重视,传统的溴锑阻燃体系虽然阻燃效率高、用量少,但是在燃烧时会产生毒性HBr及大量浓烟,已经越来越不适合环保阻燃剂的发展趋势。因此亟待对其进行环保阻燃改性以满足线缆的标准要求。

近些年来,磷氮系阻燃体系成为无卤阻燃体系的研究热点,它具有阻燃效率高、消烟的特点。CN109385071A公开了一种阻燃性能达到垂直燃烧V0等级的TPU材料及其制备方法,该发明是直接将粉末磷氮系阻燃体系与TPU材料混合得到阻燃TPU材料,这种生产方法可以解决TPU材料易燃的问题,但是制得的阻燃TPU材料的力学性能、耐老化、耐水解性能大幅度降低,很难满足线缆所要求的其他性能。总体来看,应用在TPU材料的阻燃剂主要不足之处是:易析出泛白、添加量大、耐水解性差等。

因此,在本领域中,期望开发一种既能满足阻燃要求,又能最大程度地减少TPU材料其他性能的损失的无卤阻燃TPU线缆材料。

发明内容

针对现有技术的不足,本发明的目的在于提供一种无卤阻燃TPU线缆材料及其制备方法和应用。本发明的无卤阻燃TPU线缆材料不仅具有良好的阻燃性和抑烟性,而且具有耐迁移、耐水解、高柔韧性的特点,适用于电缆、鞋材或医用材料等多个领域。

为达到此发明目的,本发明采用以下技术方案:

一方面,本发明提供一种无卤阻燃TPU线缆材料,所述无卤阻燃TPU线缆材料的制备原料包括如下重量份的组分:

所述A阻燃剂为磷系阻燃剂,所述B阻燃剂为改性磷氮复合阻燃剂。

在本发明中,A阻燃剂为液体磷系阻燃剂,B阻燃剂为粉体阻燃剂,液体阻燃剂和粉体阻燃剂复配,不仅可以降低粉体阻燃剂的添加量,而且可以最大程度维持TPU材料本身的性能;抑烟剂的加入可使TPU线缆材料具有抑烟性。

在本发明中,所述无卤阻燃TPU线缆材料的制备原料中,热塑性聚氨酯弹性体的用量可以为54~79份,例如54份、60份、65份、70份、75份或79份等。

在本发明中,所述无卤阻燃TPU线缆材料的制备原料中,A阻燃剂的用量可以为7~11份,例如7份、8份、9份、10份或11份等。

在本发明中,所述无卤阻燃TPU线缆材料的制备原料中,B阻燃剂的用量可以为7~18份,例如7份、10份、13份、15份或18份等。

在本发明中,所述无卤阻燃TPU线缆材料的制备原料中,相容剂的用量可以为5~10份,例如5份、6份、8份、9份或10份等。

在本发明中,所述无卤阻燃TPU线缆材料的制备原料中,抑烟剂的用量可以为1~5份,例如1份、2份、3份、4份或5份等。

在本发明中,所述热塑性聚氨酯弹性体为聚醚型TPU、聚酯型TPU或PCL型TPU中的任意一种或至少两种的组合。所述至少两种的组合,例如聚醚型TPU和聚酯型TPU、聚醚型TPU和PCL型TPU等。

优选地,所述热塑性聚氨酯弹性体的硬度在邵氏85A~95A,例如85A、88A、90A或95A等。

在本发明中,所述A阻燃剂为甲基磷酸二甲酯(DMMP)、磷酸三(二甲苯酯)(TXP)、磷酸甲苯二苯酯(CDP)、磷酸三异丙基苯酯(IPPP)或Fyrol-A710磷系阻燃剂中的任意一种或至少两种的组合。所述至少两种的组合,例如甲基磷酸二甲酯和磷酸三(二甲苯酯)、磷酸甲苯二苯酯和磷酸三异丙基苯酯等。

在本发明中,所述B阻燃剂为利用疏水改性剂改性的次磷酸铝(ALHP)和氰尿酸三聚氰胺(MC)。

优选地,所述疏水改性剂为有机硅杂化聚合物。

优选地,所述有机硅杂化聚合物为受控自由基型硅烷超分散剂。

优选地,所述B阻燃剂的制备方法为:

将次磷酸铝和氰尿酸三聚氰胺进行干燥,而后混合,向混合物表面加入疏水改性剂,搅拌混合,得到所述B阻燃剂。

用有机硅杂化聚合物对次磷酸铝和氰尿酸三聚氰胺进行表面有机化疏水改性,以此得到的B阻燃剂疏水性提高到98%以上,其在TPU材料中的分散性更佳,得到的低烟无卤阻燃TPU材料耐水周期更长;同时,次磷酸铝和氰尿酸三聚氰胺可达到协同阻燃的效果。

优选地,所述次磷酸铝和氰尿酸三聚氰胺的质量比为(0.8~1.2):(1.8~2.2),例如4:9、4:11、2:3、6:11或1:2等。

优选地,所述干燥在100~110℃(例如100℃、103℃、105℃或110℃等)烘箱中进行。

优选地,所述干燥的时间为2~3h,例如2h、2.5h或3h等。

优选地,所述搅拌混合的搅拌转速为800~1000rpm,例如800rpm、900rpm或1000rpm等。

优选地,将高混机的温度加热到80~100℃(例如80℃、90℃或100℃等)后,停止加热,加入次磷酸铝和氰尿酸三聚氰胺混合物以及疏水改性剂,当高混机的温度上升到110~120℃(例如110℃、115℃或120℃等)时,停止搅拌;

优选地,所述搅拌混合后趁热出料,得到所述B阻燃剂。

在本发明中,所述相容剂为马来酸酐接枝乙烯-醋酸乙烯共聚物(MAH-g-EVA)、马来酸酐接枝聚乙烯(MAH-g-PE)或马来酸酐接枝苯乙烯-乙烯-丁烯-苯乙烯嵌段共聚物(MAH-g-SEBS)中的一种或至少两种的组合。所述至少两种的组合,例如MAH-g-EVA和MAH-g-PE、MAH-g-EVA和MAH-g-SEBS等。

在本发明中,所述抑烟剂为氢氧化物、钼化合物、镁-锌化合物、镁-铝化合物或铁化合物中的任意一种或至少两种的组合。所述至少两种的组合,例如氢氧化物和钼化合物、镁-锌化合物和铁化合物等。

在本发明中,所述无卤阻燃TPU线缆材料还包括0.5~1(例如0.5、0.6、0.8或1等)重量份的润滑剂。

优选地,所述润滑剂为硬脂酸盐、芥酸酰胺、聚乙烯蜡或硅酮粉中的任意一种或至少两种的组合。所述至少两种的组合,例如硬脂酸盐和芥酸酰胺、聚乙烯蜡和硅酮粉等。

优选地,所述无卤阻燃TPU线缆材料还包括0.5~1(例如0.5、0.6、0.8或1等)重量份的抗氧剂。

优选地,所述抗氧剂为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯(抗氧剂1010)。

另一方面,本发明提供一种如上所述的无卤阻燃TPU线缆材料的制备方法,所述制备方法包括以下步骤:

(1)将热塑性聚氨酯弹性体TPU、相容剂、抑烟剂混合,得到混合料;

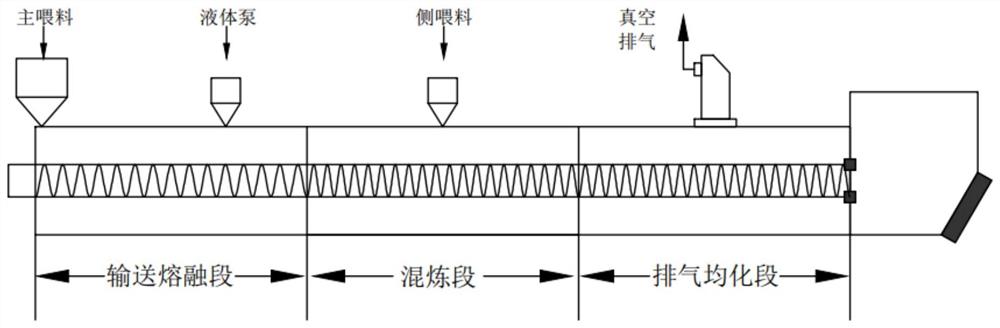

(2)将步骤(1)的混合料从主喂料口喂入双螺杆挤出机,在挤出机输送熔融段的末段加入A阻燃剂,B阻燃剂自侧喂料口加入,挤出,造粒,得到所述无卤阻燃TPU线缆材料。

在本发明中,步骤(1)所述混合的时间为10~15min,例如10min、12min或15min等。

优选地,步骤(2)所述A阻燃剂用液体计量泵注入。用液体计量泵将A阻燃剂注入双螺杆挤出机输送熔融段的末端,可以保证A阻燃剂均匀的分散于TPU基体中。

优选地,所述双螺杆挤出机输送熔融段温度为160~190℃(例如160℃、180℃或190℃等),混炼段温度为170~195℃(例如170℃、180℃或195℃等),排气均化段温度为175~200℃(例如175℃、190℃或200℃等),挤出机的机头温度为205~215℃(例如205℃、210℃或215℃等)。

再一方面,本发明提供如上所述的所述的无卤阻燃TPU线缆材料在电缆、鞋材或医用材料制备中的应用。

相对于现有技术,本发明具有以下有益效果:

(1)本发明的A阻燃剂为液体磷系阻燃剂,B阻燃剂为粉体阻燃剂,用液体磷系阻燃剂代替部分粉料阻燃剂,在挤出机输送熔融段的末段用液体计量泵注入,减少粉体阻燃剂的用量,液体磷系阻燃剂在TPU完全熔融后加入,相容性好,有利于减少各个原材料混合不均的现象,耐析出性佳,可确保TPU线缆料的产品质量;抑烟剂的加入可使TPU线缆材料具有抑烟性。

(2)用有机硅杂化聚合物对次磷酸铝和氰尿酸三聚氰胺进行表面有机化疏水改性,使得B阻燃剂获得疏水性的同时,也在其表面引入了大量的极性基团,有利于提高TPU线缆材料的耐水性、相容性、耐析出性,并减少材料力学性能的损失;同时,次磷酸铝和氰尿酸三聚氰胺可达到协同阻燃的效果。

附图说明

图1为本发明双螺杆挤出机各段结构示意图。

具体实施方式

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

实施例1

在本实施例中提供一种无卤阻燃TPU线缆材料,所述无卤阻燃TPU线缆材料的制备原料包括如下重量份的组分:

其中B阻燃剂为利用受控自由基型硅烷超分散剂改性的次磷酸铝和氰尿酸三聚氰胺。

B阻燃剂的制备方法为:

将高混机的温度加热到80℃后,停止加热,将质量比为4:9的次磷酸铝和氰尿酸三聚氰胺在105℃烘箱中干燥2h,而后倒入高混机中混合,向混合物表面加入疏水改性剂,在800rpm转速下搅拌混合,当高混机的温度上升到120℃时,停止搅拌,趁热出料,得到所述B阻燃剂。

无卤阻燃TPU线缆材料的制备方法包括以下步骤:

(1)将聚醚型TPU、MAH-g-SEBS、氢氧化物、硅酮粉和抗氧剂1010混合10min,得到混合料;

(2)将步骤(1)的混合料从主喂料口喂入双螺杆挤出机,在挤出机输送熔融段的末段用液体计量泵注入DMMP,B阻燃剂自侧喂料口加入,挤出,造粒,得到所述无卤阻燃TPU线缆材料。

其中双螺杆挤出机输送熔融段温度为160℃,混炼段温度为170℃,排气均化段温度为175℃,挤出机的机头温度为205℃。本发明双螺杆挤出机各段结构示意图如图1所示。

实施例2

在本实施例中提供一种无卤阻燃TPU线缆材料,所述无卤阻燃TPU线缆材料的制备原料包括如下重量份的组分:

其中B阻燃剂为利用受控自由基型硅烷超分散剂改性的次磷酸铝和氰尿酸三聚氰胺。

B阻燃剂的制备方法为:

将高混机的温度加热到100℃后,停止加热,将质量比为4:11的次磷酸铝和氰尿酸三聚氰胺在105℃烘箱中干燥2h,而后倒入高混机中混合,向混合物表面加入疏水改性剂,在900rpm转速下搅拌混合,当高混机的温度上升到120℃时,停止搅拌,趁热出料,得到所述B阻燃剂。

无卤阻燃TPU线缆材料的制备方法包括以下步骤:

(1)将聚醚型TPU、MAH-g-EVA、钼化合物、硬脂酸盐和抗氧剂1010混合12min,得到混合料;

(2)将步骤(1)的混合料从主喂料口喂入双螺杆挤出机,在挤出机输送熔融段的末段用液体计量泵注入DMMP,B阻燃剂自侧喂料口加入,挤出,造粒,得到所述无卤阻燃TPU线缆材料。

其中双螺杆挤出机输送熔融段温度为180℃,混炼段温度为190℃,排气均化段温度为200℃,挤出机的机头温度为210℃。本发明双螺杆挤出机各段结构示意图如图1所示。

实施例3

在本实施例中提供一种无卤阻燃TPU线缆材料,所述无卤阻燃TPU线缆材料的制备原料包括如下重量份的组分:

其中B阻燃剂为利用受控自由基型硅烷超分散剂改性的次磷酸铝和氰尿酸三聚氰胺。

B阻燃剂的制备方法为:

将高混机的温度加热到90℃后,停止加热,将质量比为2:3的次磷酸铝和氰尿酸三聚氰胺在110℃烘箱中干燥2.5h,而后倒入高混机中混合,向混合物表面加入疏水改性剂,在1000rpm转速下搅拌混合,当高混机的温度上升到115℃时,停止搅拌,趁热出料,得到所述B阻燃剂。

无卤阻燃TPU线缆材料的制备方法包括以下步骤:

(1)将聚酯型TPU、MAH-g-EVA、氢氧化物、硅酮粉和抗氧剂1010混合13min,得到混合料;

(2)将步骤(1)的混合料从主喂料口喂入双螺杆挤出机,在挤出机输送熔融段的末段用液体计量泵注入TXP,B阻燃剂自侧喂料口加入,挤出,造粒,得到所述无卤阻燃TPU线缆材料。

其中双螺杆挤出机输送熔融段温度为170℃,混炼段温度为180℃,排气均化段温度为190℃,挤出机的机头温度为215℃。本发明双螺杆挤出机各段结构示意图如图1所示。

实施例4

在本实施例中提供一种无卤阻燃TPU线缆材料,所述无卤阻燃TPU线缆材料的制备原料包括如下重量份的组分:

其中B阻燃剂为利用受控自由基型硅烷超分散剂改性的次磷酸铝和氰尿酸三聚氰胺。

B阻燃剂的制备方法为:

将高混机的温度加热到85℃后,停止加热,将质量比为6:11的次磷酸铝和氰尿酸三聚氰胺在100℃烘箱中干燥2.5h,而后倒入高混机中混合,向混合物表面加入疏水改性剂,在800rpm转速下搅拌混合,当高混机的温度上升到110℃时,停止搅拌,趁热出料,得到所述B阻燃剂。

无卤阻燃TPU线缆材料的制备方法包括以下步骤:

(1)将聚酯型TPU、MAH-g-PE、钼化合物、芥酸酰胺和抗氧剂1010混合14min,得到混合料;

(2)将步骤(1)的混合料从主喂料口喂入双螺杆挤出机,在挤出机输送熔融段的末段用液体计量泵注入TXP,B阻燃剂自侧喂料口加入,挤出,造粒,得到所述无卤阻燃TPU线缆材料。

其中双螺杆挤出机输送熔融段温度为190℃,混炼段温度为195℃,排气均化段温度为200℃,挤出机的机头温度为205℃。本发明双螺杆挤出机各段结构示意图如图1所示。

实施例5

在本实施例中提供一种无卤阻燃TPU线缆材料,所述无卤阻燃TPU线缆材料的制备原料包括如下重量份的组分:

其中B阻燃剂为利用受控自由基型硅烷超分散剂改性的次磷酸铝和氰尿酸三聚氰胺。

B阻燃剂的制备方法为:

将高混机的温度加热到95℃后,停止加热,将质量比为1:2的次磷酸铝和氰尿酸三聚氰胺在105℃烘箱中干燥3h,而后倒入高混机中混合,向混合物表面加入疏水改性剂,在900rpm转速下搅拌混合,当高混机的温度上升到115℃时,停止搅拌,趁热出料,得到所述B阻燃剂。

无卤阻燃TPU线缆材料的制备方法包括以下步骤:

(1)将PCL型TPU、MAH-g-PE、氢氧化物、硅酮粉和抗氧剂1010混合15min,得到混合料;

(2)将步骤(1)的混合料从主喂料口喂入双螺杆挤出机,在挤出机输送熔融段的末段用液体计量泵注入CDP,B阻燃剂自侧喂料口加入,挤出,造粒,得到所述无卤阻燃TPU线缆材料。

其中双螺杆挤出机输送熔融段温度为160℃,混炼段温度为175℃,排气均化段温度为180℃,挤出机的机头温度为205℃。本发明双螺杆挤出机各段结构示意图如图1所示。

实施例6

在本实施例中提供一种无卤阻燃TPU线缆材料,所述无卤阻燃TPU线缆材料的制备原料包括如下重量份的组分:

其中B阻燃剂为利用受控自由基型硅烷超分散剂改性的次磷酸铝和氰尿酸三聚氰胺。

B阻燃剂的制备方法为:

将高混机的温度加热到90℃后,停止加热,将质量比为4:9的次磷酸铝和氰尿酸三聚氰胺在110℃烘箱中干燥3h,而后倒入高混机中混合,向混合物表面加入疏水改性剂,在1000rpm转速下搅拌混合,当高混机的温度上升到120℃时,停止搅拌,趁热出料,得到所述B阻燃剂。

无卤阻燃TPU线缆材料的制备方法包括以下步骤:

(1)将PCL型TPU、MAH-g-SEBS、铁化合物、聚乙烯蜡和抗氧剂1010混合10min,得到混合料;

(2)将步骤(1)的混合料从主喂料口喂入双螺杆挤出机,在挤出机输送熔融段的末段用液体计量泵注入CDP,B阻燃剂自侧喂料口加入,挤出,造粒,得到所述无卤阻燃TPU线缆材料。

其中双螺杆挤出机输送熔融段温度为170℃,混炼段温度为190℃,排气均化段温度为195℃,挤出机的机头温度为210℃。本发明双螺杆挤出机各段结构示意图如图1所示。

实施例7

在本实施例中提供一种无卤阻燃TPU线缆材料,所述无卤阻燃TPU线缆材料的制备原料包括如下重量份的组分:

其中B阻燃剂为利用受控自由基型硅烷超分散剂改性的次磷酸铝和氰尿酸三聚氰胺。

B阻燃剂的制备方法为:

将高混机的温度加热到90℃后,停止加热,将质量比为4:11的次磷酸铝和氰尿酸三聚氰胺在100℃烘箱中干燥3h,而后倒入高混机中混合,向混合物表面加入疏水改性剂,在900rpm转速下搅拌混合,当高混机的温度上升到110℃时,停止搅拌,趁热出料,得到所述B阻燃剂。

无卤阻燃TPU线缆材料的制备方法包括以下步骤:

(1)将PCL型TPU、MAH-g-SEBS、铁化合物、硬脂酸盐和抗氧剂1010混合12min,得到混合料;

(2)将步骤(1)的混合料从主喂料口喂入双螺杆挤出机,在挤出机输送熔融段的末段用液体计量泵注入IPPP,B阻燃剂自侧喂料口加入,挤出,造粒,得到所述无卤阻燃TPU线缆材料。

其中双螺杆挤出机输送熔融段温度为180℃,混炼段温度为195℃,排气均化段温度为200℃,挤出机的机头温度为215℃。本发明双螺杆挤出机各段结构示意图如图1所示。

对比例1

本对比例与实施例1不同之处仅在于,制备原料中不包括MAH-g-SEBS,其它物料及配比见表1。

对比例2

本对比例与实施例1不同之处仅在于,制备原料中不包括氢氧化物抑烟剂,其它物料及配比见表1。

对比例3

本对比例与实施例1不同之处仅在于,制备原料中采用传统的二乙基次磷酸铝和三聚氰胺氰尿酸盐体系替代A阻燃剂和B阻燃剂,二乙基次磷酸铝和三聚氰胺氰尿酸盐的总份数为25份,制备过程中从双螺杆挤出机的侧喂料口加料,其它物料及配比见表1。

对比例4

本对比例与实施例1不同之处仅在于,制备原料中采用传统的二乙基次磷酸铝和三聚氰胺氰尿酸盐体系替代A阻燃剂和B阻燃剂,二乙基次磷酸铝和三聚氰胺氰尿酸盐的总份数为35份,制备过程中从双螺杆挤出机的侧喂料口加料,其它物料及配比见表1。

对比例5

本对比例与实施例1不同之处仅在于,制备原料中不包括A阻燃剂DMMP,其它物料及配比见表1。

对比例6

本对比例与实施例1不同之处仅在于,制备原料中不包括B阻燃剂,其它物料及配比见表1。

表1

对实施例1-7以及对比例1-6的无卤阻燃TPU线缆材料进行性能测试,测试方法如下:

(1)采用GB/T531-2009进行硬度测试;

(2)采用GB/T528-2009进行力学性能测试;

(3)采用UL-94进行阻燃性能测试。

性能测试结果如表2所示。

表2

由表2可以看出,与实施例1相比,实施例2-7制备的低烟无卤阻燃TPU线缆料的硬度、拉伸强度、伸长率和生烟量基本没有明显的差异,实施例2和实施例7由于阻燃剂的添加量过少,导致阻燃性稍下降。

与实施例1相比,对比例1的TPU线缆材料的伸长率明显降低,其他参数变化不明显,这是因为对比例1的制备原料中不包括相容剂MAH-g-SEBS。

与实施例1相比,对比例2的TPU线缆材料的生烟量明显增多,其他参数变化不明显,这是因为对比例2的制备原料中不包括抑烟剂。

与实施例1相比,对比例3的TPU线缆材料的拉伸强度、伸长率都较低,且阻燃等级为V-2。

与实施例1相比,对比例4的TPU线缆材料的阻燃性虽然达到V-0,但是其他各项性能下降严重,且生烟量大。

与实施例1相比,对比例5的TPU线缆材料的力学性能下降严重,且阻燃等级为V-1,这是因为对比例5中只添加了单一的B阻燃剂。

与实施例1相比,对比例6的TPU线缆材料的硬度降低,且阻燃等级为V-1,这是因为对比例6中只添加了单一的A阻燃剂DMMP。

综上所述,采用有机硅杂化聚合物疏水改性剂改性次磷酸铝与氰尿酸三聚氰胺,使得阻燃体系获得疏水性的同时,也在表面引入了大量的极性基团,有利于提高线缆材料的耐水性、相容性、耐析出性,并减少材料力学性能的损失。用液体磷酸酯阻燃剂代替部分粉料阻燃剂,在挤出机熔融混合段的末段用液体计量泵注入,减少粉体阻燃剂的用量,磷酸酯阻燃剂在TPU完全熔融后加入,相容性好,有利于减少各个原材料混合不均的现象,耐析出性佳,确保TPU线缆料的产品质量。

申请人声明,本发明通过上述实施例来说明本发明的无卤阻燃TPU线缆材料及其制备方法,但本发明并不局限于上述实施例,即不意味着本发明必须依赖上述实施例才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

- 一种无卤阻燃TPU线缆材料及其制备方法和应用

- 一种本体无卤阻燃TPU改性材料及其制备方法