一种复合滚轮结构的三销轴总成

文献发布时间:2023-06-19 10:57:17

技术领域

本发明属于汽车传动系统中等速传动轴领域,尤其涉及一种复合滚轮结构的三销轴总成。

背景技术

国内很多整车厂或下游的传动轴供应商目前采用多零件复合组装的方式进行三销轴总成的制备。因此,现有的三销轴总成存在总成零件多,装配复杂,成本高等缺点。

发明内容

为解决现有的三销轴总成存在零件数量多、装配复杂难度大,产生整体制备、组装成本高等问题,本发明提供了一种复合滚轮结构的三销轴总成。

本发明的目的在于:

一、实现三销轴总成的结构简化;

二、提高三销轴总成的装配便携性;

三、能够具备与现有三销轴总成相同的功能;

四、具有更长的使用寿命。

为实现上述目的,本发明采用以下技术方案。

一种复合滚轮结构的三销轴总成,包括:

主体,所述主体侧面周向均匀设有三个销轴,销轴内端与主体固接;

所述销轴上套接有滚轮,且销轴外端设有用以限制滚轮的挡圈;

所述销轴套接滚轮部分的侧壁和滚轮内圆表面设有自润滑涂层。

作为优选,

所述自润滑涂层由自润滑复合涂料涂布制备。

作为优选,

所述自润滑复合涂料由以下方法进行制备:

将40~60重量份的磷酸、5~10重量份的氢氧化铝和2~3重量份的氧化锌加入到120~170重量份的水中,于70~85℃条件下加热搅拌20~30min,随后加入0.5~0.8重量份的非离子型表面活性剂,得到预凝结剂,将28~30重量份二硫化钼和15~20重量份的石墨混合破碎、过200目筛后加入至预凝结剂中,不断搅拌并加入420~450重量份的水,即得到自润滑复合涂料。

作为优选,

所述自润滑涂层制备方法为:将销轴表面加热至120~140℃后,随后将复合自润滑胶料包覆在销轴表面随后自然冷却固化定型。

作为优选,

将20~25重量份的磷酸、4~7重量份的氢氧化铝、1~2重量份的氧化锌、1~1.6重量份的甲醛和0.4~1重量份的三聚氰胺加入到80~110重量份的水中,混匀静置20~30min后加入3~4重量份的引发剂,于70~85℃条件下加热搅拌20~30min,得到预聚液,将20~25重量份的三硫化钼和25~40重量份的石墨粉混合破碎并过200目筛,得到润滑填料,将上述的预聚液、润滑填料与20~25重量份的丁基橡胶和40~45重量份的聚异丁烯混合置于混炼机中于60~70℃条件下混炼制得复合自润滑胶料。

作为优选,

所述引发剂为1,7-辛二烯二环氧化合物、双酚A二缩水甘油醚和聚丙二醇二缩水甘油醚中的任意一种或多种混合。

本发明的有益效果是:

1)具备与传统三销轴总成相同的功能;

2)整体结构得到大量的简化,装配难度低、制备成本低;

3)采用对自润滑涂层的改进大幅度提高了三销轴总成的使用寿命。

附图说明

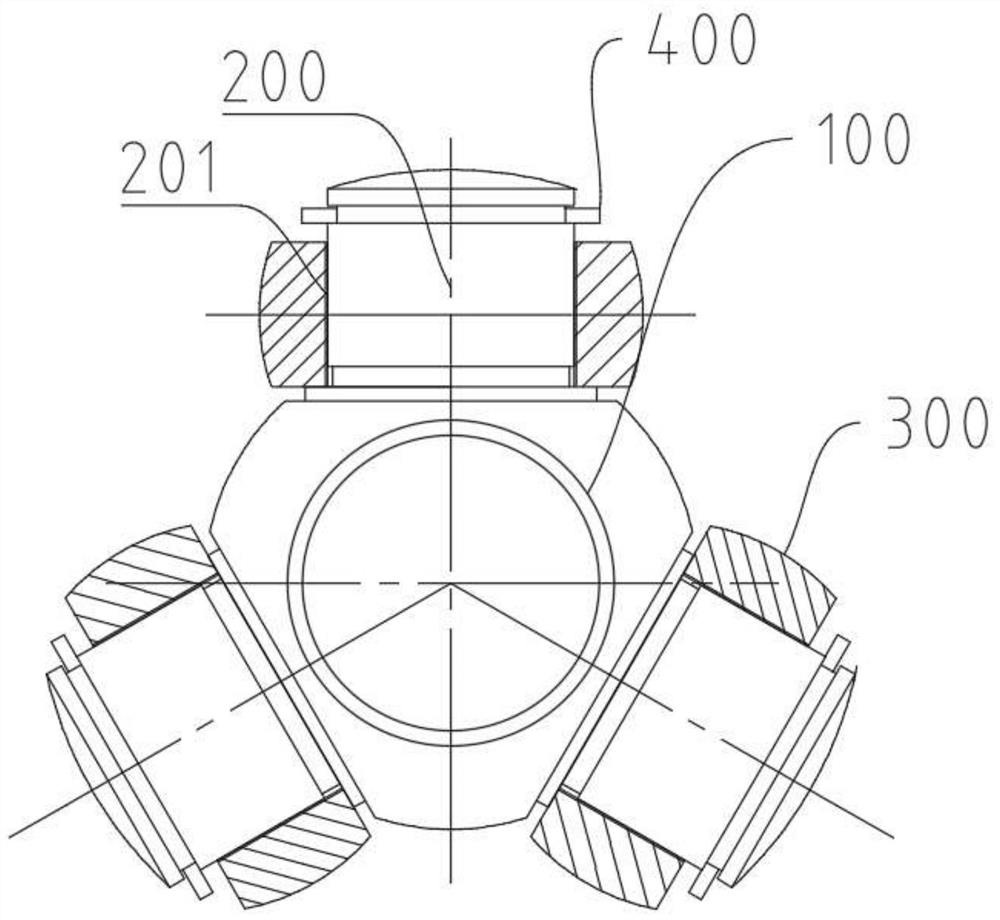

图1为本发明复合滚轮结构的三销轴总成的结构示意图;

图中:100主体,200销轴,201自润滑涂层,300滚轮,400挡圈。

具体实施方式

以下结合具体实施例和说明书附图对本发明作出进一步清楚详细的描述说明。本领域普通技术人员在基于这些说明的情况下将能够实现本发明。此外,下述说明中涉及到的本发明的实施例通常仅是本发明一部分的实施例,而不是全部的实施例。因此,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

在本发明的描述中,需要理解的是,术语“厚度”、“上”、“下”、“水平”、“顶”、“底”、“内”、“外”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定,“若干”的含义是表示一个或者多个。

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接或彼此可通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

如无特殊说明,本发明实施例所用原料均为市售或本领域技术人员可获得的原料;如无特殊说明,本发明实施例所用方法均为本领域技术人员所掌握的方法。

实施例

一种如图1所示的复合滚轮结构的三销轴总成,其具体包括:

主体100部分,主体100部分侧面周向均匀设有三个销轴200,销轴200内端与主体100固接;

所述销轴200上套接有滚轮300,且销轴200外端设有用以限制滚轮300、避免滚轮300脱出销轴200的挡圈400,挡圈400设置在销轴200外端侧壁、周向设置360°;

所述销轴200套接滚轮300部分的侧壁和滚轮300内圆表面设有自润滑涂层201;

所述自润滑涂层201由自润滑复合涂料涂布后复合形成;

所述自润滑复合涂料由以下方法进行制备:

将40~60重量份的磷酸、5~10重量份的氢氧化铝和2~3重量份的氧化锌加入到120~170重量份的水中,于70~85℃条件下加热搅拌20~30min,随后加入0.5~0.8重量份的非离子型表面活性剂,得到预凝结剂,将28~30重量份二硫化钼和15~20重量份的石墨混合破碎、过200目筛后加入至预凝结剂中,不断搅拌并加入420~450重量份的水,即得到自润滑复合涂料。

上述为现有品质较优的涂料制备工艺,本实施例的具体制备如下:

将45重量份的磷酸、8重量份的氢氧化铝和2.5重量份的氧化锌加入到145重量份的水中,于85℃条件下加热搅拌20min,随后加入0.5重量份的聚乙二醇400双月桂酸酯,得到预凝结剂,将30重量份和15重量份的石墨混合破碎、过200目筛后加入至预凝结剂中,不断搅拌并加入450重量份的水,即得到自润滑复合涂料,标记为涂料A。

上述的自润滑复合涂料具有极低的摩擦系数,经检测得知上述涂料所形成的自润滑涂层的摩擦系数为0.07±0.01,但是,上述的自润滑涂层却非常容易产生磨损、产生刮痕,利用履带带动滚轮进行持续高速的转动,控制滚轮转速为90r/min,在持续120h后,对自润滑涂层厚度进行检测,经检测可知,涂层厚度减薄67μm,自润滑涂层表面温度升温至42℃,测试结束后自润滑涂层的摩擦系数为0.08±0.01;

随后对上述自润滑涂层再进行120r/m转速测试,单次测试2h、测试间隔30min,进行二十次测试后,涂层厚度减薄101μm,自润滑涂层表面温度升温至56℃,测试结束后自润滑涂层的摩擦系数为0.14±0.01。

上述两个实验结果表明自润滑涂层在使用过程中产生了大量的磨损,虽然上述的自润滑复合涂料能够满足本发明技术方案的低摩擦系数要求,但是本发明复合滚轮结构的三销轴总成还对自润滑涂层的耐磨性等性能提出了更高的需求,以延长复合滚轮结构的三销轴总成的使用寿命。

因此进一步,本发明采用复合自润滑胶料,本发明复合自润滑胶料的具体制备方法如下:将20~25重量份的磷酸、4~7重量份的氢氧化铝、1~2重量份的氧化锌、1~1.6重量份的甲醛和0.4~1重量份的三聚氰胺加入到80~110重量份的水中,混匀静置20~30min后加入3~4重量份的引发剂,引发剂为1,7-辛二烯二环氧化合物、双酚A二缩水甘油醚和聚丙二醇二缩水甘油醚中的任意一种或多种混合,于70~85℃条件下加热搅拌20~30min,得到预聚液,将20~25重量份的三硫化钼和25~40重量份的石墨粉混合破碎并过200目筛,得到润滑填料,将上述的预聚液、润滑填料与20~25重量份的丁基橡胶和40~45重量份的聚异丁烯混合置于混炼机中于60~70℃条件下混炼制得复合自润滑胶料,本发明复合自润滑胶料不能够直接进行涂布,需要将销轴表面加热至120~140℃后,将胶料包覆在销轴表面随后自然冷却固化定型。

具体制备如下:

具体制备例1:

将22重量份的磷酸、6重量份的氢氧化铝、2重量份的氧化锌、1.5重量份的甲醛和0.5重量份的三聚氰胺加入到100重量份的水中,混匀静置25min后加入4重量份的聚丙二醇二缩水甘油醚,于75℃条件下加热搅拌25min,得到预聚液,将25重量份的三硫化钼和25重量份的石墨粉混合破碎并过200目筛,得到润滑填料,将上述的预聚液、润滑填料与22重量份的丁基橡胶和45重量份的聚异丁烯混合置于混炼机中于65℃条件下混炼10min制得复合自润滑胶料,标记为胶料A。

具体制备例2:

将20重量份的磷酸、4重量份的氢氧化铝、2重量份的氧化锌、1重量份的甲醛和0.4重量份的三聚氰胺加入到80重量份的水中,混匀静置20min后加入3重量份的聚丙二醇二缩水甘油醚,于70℃条件下加热搅拌30min,得到预聚液,将20重量份的三硫化钼和25重量份的石墨粉混合破碎并过200目筛,得到润滑填料,将上述的预聚液、润滑填料与20重量份的丁基橡胶和40重量份的聚异丁烯混合置于混炼机中于60℃条件下混炼制得复合自润滑胶料,标记为胶料B。

具体制备例3:

将25重量份的磷酸、7重量份的氢氧化铝、1重量份的氧化锌、1.6重量份的甲醛和1重量份的三聚氰胺加入到110重量份的水中,混匀静置30min后加入4重量份的聚丙二醇二缩水甘油醚,于85℃条件下加热搅拌20min,得到预聚液,将25重量份的三硫化钼和40重量份的石墨粉混合破碎并过200目筛,得到润滑填料,将上述的预聚液、润滑填料与25重量份的丁基橡胶和45重量份的聚异丁烯混合置于混炼机中于70℃条件下混炼制得复合自润滑胶料,标记为胶料C。

利用上述涂料A、胶料A、胶料B和胶料C,在销轴表面制备自润滑涂层;

其中:

涂料A涂布在销轴表面后于80℃条件下固化,得到自润滑涂层;

胶料A、胶料B和胶料C通过将销轴表面加热至120~140℃后,将胶料包覆在销轴表面随后自然冷却固化定型的方式进行自润滑涂层的制备。

上述所制得的自润滑涂层厚度为1.00±0.05mm。

对上述所制得的自润滑涂层进行性能检测,检测包括摩擦系数检测、耐磨性能检测以及结合强度检测。

检测结果如下表表1所示。

表中,90r/m,120h耐磨性能测试和120r/m,2h耐磨性能测试同上述涂料所制得自润滑涂层的检测方法。

通过上述测试结果可以看出,采用本发明的胶料制备自润滑涂层后,能够仍能够保持初始摩擦系数于0.10以下,并且,胶料A~C所制得的自润滑涂层整体耐磨性能要远远优于涂料A所制得自润滑涂层的耐磨性能,使得自润滑涂层具有更长的使用寿命,进而也进一步延长了复合滚轮结构的三销轴总成的使用寿命,另一方面,虽然胶料的结合强度相较于涂料而言有所下降,但通过热胶黏的方式将胶料覆盖在销轴表面形成自润滑涂层,其结合强度也可达到5MPa以上,结合十分牢固,能够满足复合滚轮结构的三销轴总成使用需求。

- 一种复合滚轮结构的三销轴总成

- 一种三销节型等速驱动轴安装滚轮的工艺装备